Inconel 718镍基高温合金热加工动态再结晶建模与计算

(1.上海交通大学 模具CAD国家工程研究中心,上海 200030;2.上海市特种设备监督检验技术研究院,上海 200062)

Inconel 718是一种沉淀强化型镍基高温合金,国内牌号为GH4169,该合金在650 ℃范围内具有较高的屈服强度、抗拉强度、抗疲劳性能、蠕变性能,广泛应用于航空工业关键零部件的制造。比如,航空发动机因其工业技术要求之高而被誉为“皇冠上的明珠”,其中,航空发动机紧固件作为“明珠”体内的纽带,也因其高压、高温、高强度的使用环境要求,使得其性能及技术要求相对其他紧固件而言有更多的特殊性、更高的安全性和可靠性。在航空发动机紧固件中,高温高强度螺栓、螺钉的制造技术难度最大,其形状复杂,加工精度要求高,而且成形工艺一直处于专利或保密状态。国内航空领域随着航空发动机和燃汽轮机两个重大专项的落地实施,不仅对其需求量增加,而且对该类产品的精度和性能提出了更高的要求。Inconel 718镍基合金材料的螺栓、螺钉是目前航空发动机上应用最为广泛的高温高强度紧固件,该类零件经热处理后抗拉强度达1250 MPa,而这类高强度紧固件的螺纹温滚加工技术是研究和发展的方向。深入Inconel 718热加工性能调控规律,特别是其组织演变规律是获得目标构件优异力学性能的关键[1—2]。

近年来,国内外学者针对Inconel 718镍基高温合金多种加工条件下材料成形性与微观组织演变规律展开了大量的研究工作。近年来,Lin Yongcheng等[3—7]系统研究了Inconel 718镍基合金热加工组织演变规律、析出相调控机理与高温流变行为,为航空Inconel 718镍基合金构件控性锻造提供了理论指导。王春光等[8]对热锻与热处理工艺对GH4169镍基合金热变形过程的相分布开展了系统的实验研究,研究发现,精确控制变形和热处理工艺可以调控δ相、γ'相和γ''相等析出相的分布特征,最终获得性能优异的综合力学性能锻件。耿志杰等[9]系统研究了不同焊丝材料对316LN和Inconel 718异种金属材料激光焊接接头的微观组织和力学性能的影响规律。Zhao Yunhao等[10]对比了增材制造与真空浇注两种热加工方式对Inconel 718组织均匀化的影响规律,分析了获得均匀化组织的增材制造工艺参数窗口。Zhao Yanan等[11]研究了后续热处理对选择性激光熔覆Inconel 718试样二次相析出及力学性能的影响规律,研究发现了在室温与高温条件下,热处理与激光熔覆匹配的工艺参数。Ran Rong等[12]研究了两阶段冷轧变形对Inconel 718微观组织、析出相与力学性能的影响规律,研究发现二次冷轧再时效处理的试样屈服强度达到945 MPa,650 ℃的伸长率达到36%。综上所述,随着材料集成计算技术的快速发展,如何准确预测Inconel 718材料的高温变形组织演变仍值得深入讨论,如何建立可视化的计算模型为实际热加工工艺的制定提供依据仍然是高温合金热加工领域亟待解决的难题。

1 实验

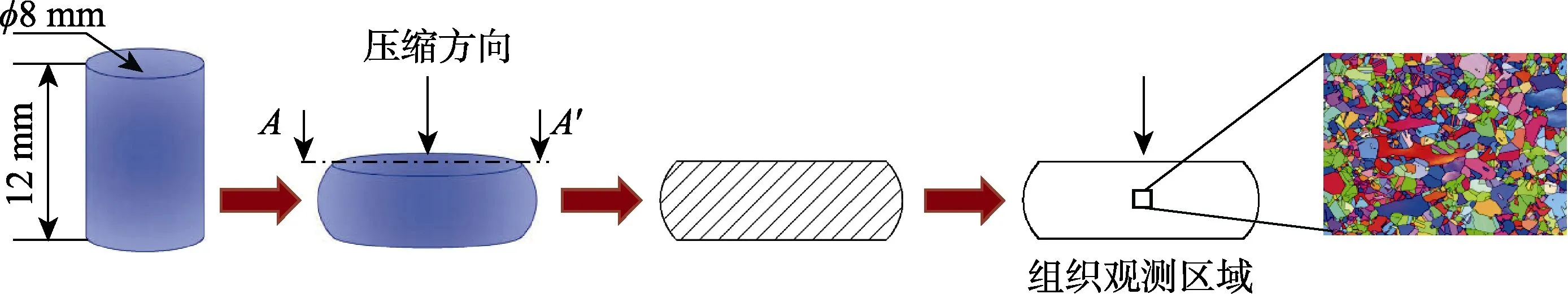

材料为棒材,其主要化学成分如表1所示。将合金材料加工成直径为8 mm、高度为12 mm的圆柱体试样,在Gleeble-1500热模拟试验机上进行等温恒应变速率压缩实验。变形温度分别为940,980,1020,1060 ℃,应变速率分别为0.001,0.01,0.1,1 s-1,变形量为1.0。为了减少圆柱试样与压头平砧之间的摩擦对均匀变形的影响,采用坦片置于圆柱试样两端。实验时以10 ℃/s的升温速度将试样加热到变形温度,保温3 min以使试样温度均匀化,再进行恒定温度和应变速率条件下压缩变形。设备自动记录载荷与位移的数据,并转化为真应力真应变速率,变形结束之后对试样进行水冷以保留高温变形的组织。变形后的试样沿着端面中心线剖开,如图1所示,在靠近试样中间区域制备金相试样,观测高温变形之后的组织,并进行统计分析。

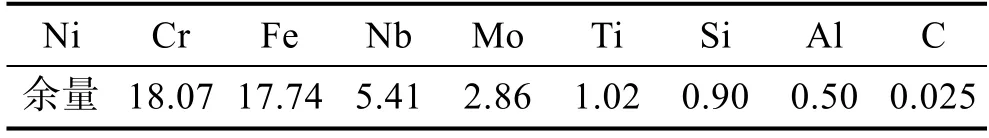

表1 Inconel 718镍基高温合金化学成分(质量分数)Tab.1 Chemical component of Inconel 718 nickel-based superalloy (mass fraction) %

图1 压缩实验样品及微观观测示意图Fig.1 Schematic diagrams of compressive test samples and microstructure observation

2 结果与分析

2.1 真应力-应变曲线

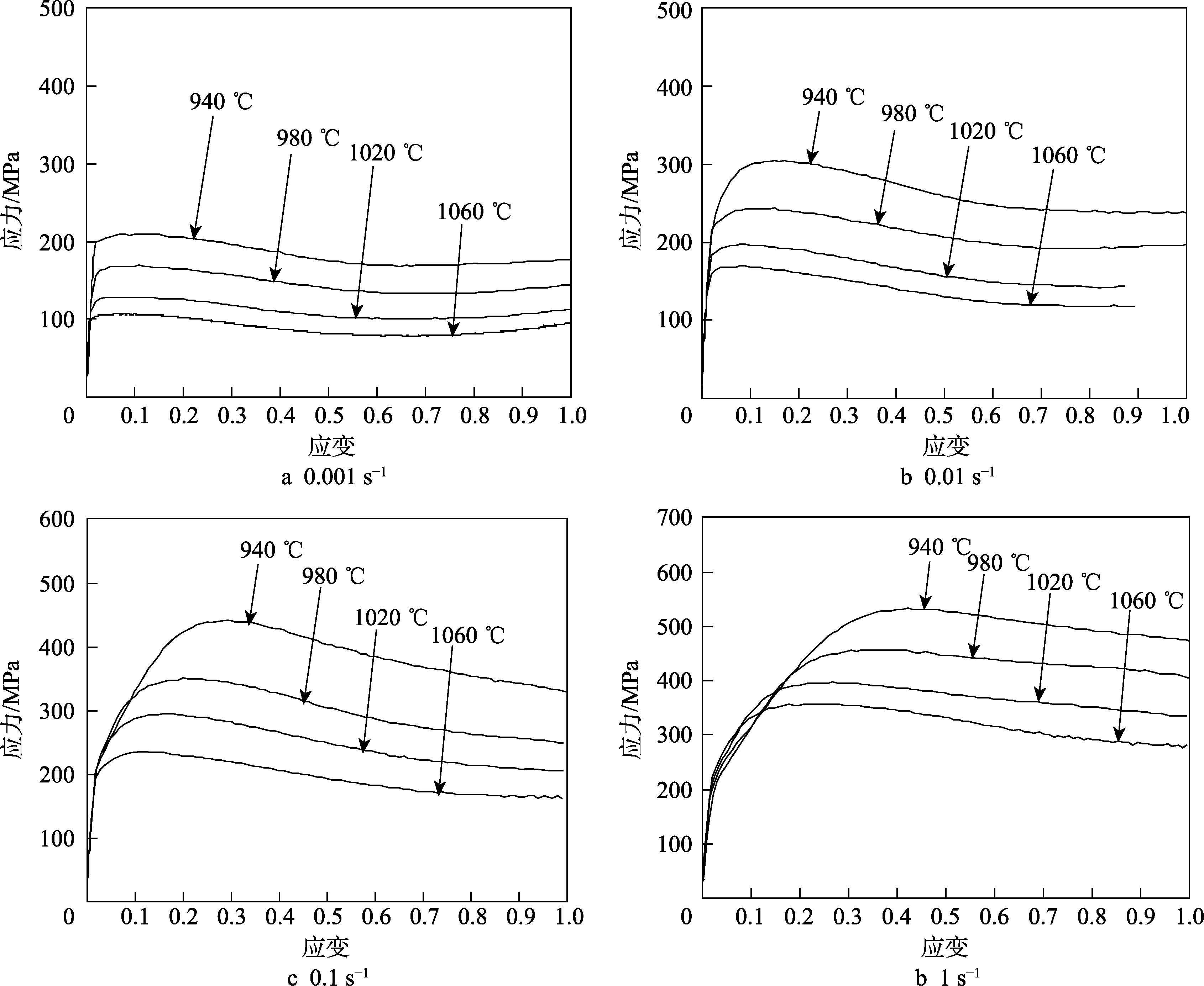

不同测试温度与应变速率条件下,Inconel 718合金经过摩擦修正后的热压缩真应力-应变曲线见图2。可以看出,材料在变形初始阶段,应力随应变的累积迅速增加,达到峰值后逐渐下降,当达到稳态应变后流变应力基本不变。在同一变形温度下,对应于同一应变值,应变速率越高,对应的应力值越高,并且随着应变速率的升高,应力峰值向应变增大的方向移动;在应变速率一定时,流变应力随着变形温度的升高而减小;各峰值与对应的稳态流变应力之间的差值随实验温度的上升而减小;在高变形温度和低应变速率(如变形温度为940 ℃,应变速率为1 s-1)时,其峰值应力与稳态应力差异不明显。

图2 Inconel 718镍基合金不同热变形条件下真应力-应变曲线Fig.2 True stress-true strain curves of Inconel 718 nickel-based alloy under various thermal deformation conditions

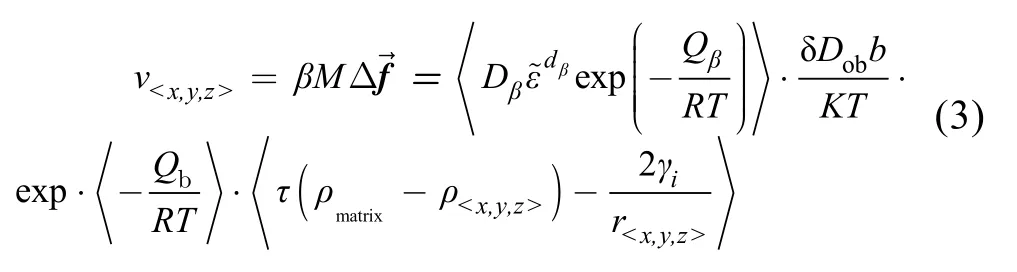

2.2 组织演变模拟参数计算

金属的热变形是通过位错的运动来实现的。位错在运动中遇到点缺陷、晶界、第二相质点等障碍物时,将受到巨大的阻力,极容易塞积,从而形成高位错密度区,这些区域会优先生成晶核。文中组织演变预测采用以下动态再结晶形核模型[13]:

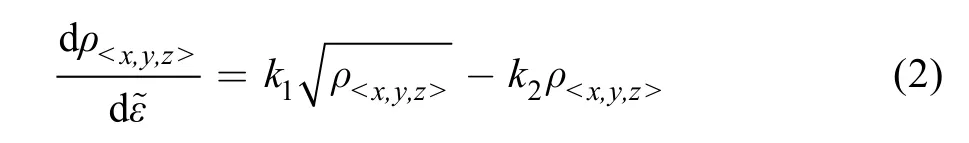

金属热变形过程中位错的运动主要受到应变的影响,变形主导的加工硬化导致位错增殖,由动态回复和动态再结晶导致的软化又导致位错密度湮灭,文中采用以下模型描述热变形过程中位错密度的演变[13]:

当材料内部的物质点发生动态再结晶以后,材料的位错密度会降低到一个很低的状态,此时与周围的基体晶粒存在较大的位错密度差值,这为新的再结晶晶粒长大提供了驱动力。再结晶晶粒长大速度[15]:

文中采用三维元胞自动机方法模拟了动态再结晶过程中晶粒的形核和长大过程。到目前为止,该方法广泛应用于金属材料热加工过程的再结晶、凝固和相变过程组织演变模拟中。三维元胞自动机模型主要包含了三维元胞,文中采用正方体作为单个胞元。x,y,z方向元胞50个,每个元胞的长度是2 μm,代表了100 μm3的三维元胞空间。每个元胞包含了取向、位错密度、再结晶分数、晶粒尺寸等结构变量。Inconel 718热加工变形微观组织三维模拟的材料参数如下:Qb=287 kJ/mol,Qact=287 kJ/mol,δDob=1.34×10-11m3/s,b=2.49×10-10m2。

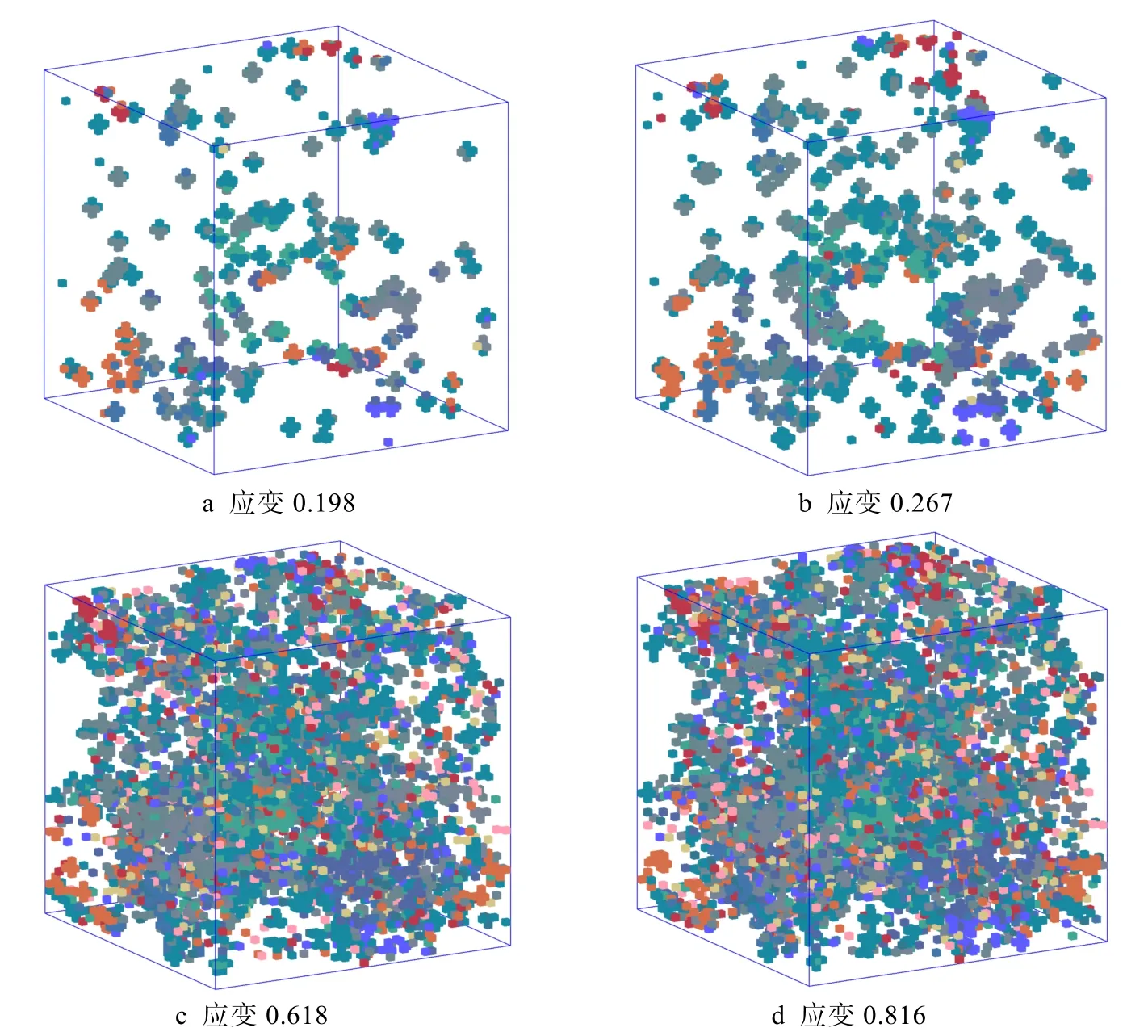

2.3 动态再结晶三维组织模拟

三维元胞自动机模拟温度为1060 ℃,应变速率为0.1 s-1条件下,随着应变的增加三维模拟空间动态再结晶晶粒的演化过程见图3。可以看到随着应变的增加,三维空间新的再结晶晶粒增加,再结晶分数增加,模拟空间的平均晶粒尺寸逐渐降低。以上模拟结果验证了文中建立的三维组织演变模型能够较好地反映动态再结晶组织演变行为。

图3 Inconel718镍基合金在温度为1060℃,应变速率为0.1s-1条件下动态再结晶组织Fig.3 Dy namicrecrystallization structure of Inconel718nickel-based alloyat1060℃andstrain rateof 0.1 s-1

3 结论

研究了镍基高温合金Inconel 718热变形行为,观察高温流变应力曲线发现,材料在940~1060 ℃之间均有明显的再结晶发生,但在应变速率为1 s-1时,在测试的应变范围内材料不能进入稳态变形阶段。以位错密度的演变为内变量,通过追踪其在热加工过程的演变,借助三维元胞自动机方法模拟动态再结晶的形核和长大过程。该模型能再现Inconel 718热变形动态再结晶形核和长大过程,通过计算不但可以获得平均晶粒尺寸、再结晶分数的演变,还能追踪再结晶形核长大的三维形貌及位置信息。利用该模型跟其他有限元模拟软件集成,可以预测复杂热变形过程中该材料全域的组织演变信息。