磷酸盐涂层研究进展及其应用

银怀,黎红英,陈基东,王莹莹,张晟玮, 许亮亮,李湉,曾子文,唐鋆磊

(1.西南石油大学 化学化工学院,成都 610500;2.中国航发成都航空发动机有限公司, 成都 610503;3.中国航发四川燃气涡轮研究院,成都 610500)

磷酸盐涂层是一种功能优异的涂层,分为反应固化型磷酸盐涂层和磷酸盐转化膜。反应固化型磷酸盐涂层由磷酸与金属氧化物(铝、镁、钙等)或其对应的矿石反应得到涂料,再通过反应固化得到涂层;磷酸盐转化膜则是通过将金属浸没在磷化液中,在金属表面进行化学和电化学反应得到磷酸盐涂层。由于磷酸盐涂层具有耐高温氧化、耐腐蚀、耐摩擦磨损[1-2]等性能,开始逐渐替代有机硅类涂层与金属涂层,并且磷酸盐涂层凭借制备工艺简单、原材料丰富和绿色环保等特点,被广泛使用于汽车工业、建筑建材、航空航天、石油化工、航海和医疗等行业。

1 反应固化型磷酸盐涂层

20 世纪50 年代后期,由于磷酸盐基材料电磁波透过性良好以及抗热冲击性能优异,在美国海军航空局的资助下,通用电器公司开始着手研究低成本、耐高温的磷酸盐天线罩材料[3]。20 世纪60 年代,低成本、耐高温的磷酸盐基复合材料开始被研究与推广,研究者重点研究高性能磷酸盐的固化行为以及对磷酸盐材料合成方式的筛选,得到了能在300 ℃以下固化的无机耐高温磷酸盐涂层,并且在650 ℃下能保持良好的力学性能[4]。20 世纪70 年代以后,铸造生产领域开始使用磷酸盐粘结剂,美国Ashland 化学公司[5]开发出一种硼铝磷酸盐粘结剂,其具有强力的粘结强度和抗拉强度,并申请了多项发明专利。20世纪80、90 年代,开始向磷酸盐胶黏剂中加入固化剂进行固化,使其固化温度由 400~500 ℃下降至190 ℃[4,6]。在国内,航空航天、油田化工、建筑建材等领域的表面防护是磷酸盐涂层的主要研究方向,其目的是提高材料的使用寿命,节约成本和能源,如在多晶石墨上涂覆正磷酸铝涂层,可以获得优良的耐高温性能[7]。反应固化型磷酸盐涂料主要由胶黏剂、固化剂、功能填料和其他添加剂组成,可以通过喷涂、刷涂、浸涂等在材料表面制备涂层,来提升材料的防腐及耐高温氧化性能,其工艺流程如图1 所示。

图1 反应固化型磷酸盐涂层工艺流程 Fig.1 Process flow chart of reaction cured phosphate coating

1.1 胶黏剂

胶黏剂是一种具有粘合、粘接、胶接功能的物质,它既可以自身进行胶黏,也可以与其他成分或物质胶黏。胶黏剂在涂料中不仅作为成膜物质,也作为骨架结构将各种填充物质相连,例如将基体、胶黏剂和填充物紧密连接起来[8-9]。磷酸铝、磷酸铬、磷酸镁、磷酸锆等都可以作为胶黏剂应用于磷酸盐涂料中。

在磷酸盐胶黏剂中,金属离子与磷酸根离子之间的平衡非常重要,金属离子过少虽然会使磷酸盐水溶液的稳定性提高,但也会导致涂料的固化行为下降;相反,金属离子过多虽然使磷酸盐水溶液的稳定性降低,但提高了涂料的固化行为。周武艺等[10]对磷酸与氢氧化铝的合成动力学进行了研究,发现该反应为由扩散控制的多相反应。李良锋等[11]发现磷铝摩尔比(P/Al)为3∶1.3 时,能得到最多的磷酸二氢铝相,是最佳的磷酸铝胶黏剂配比。Li 等[12]研究了磷铝比、反应物浓度和反应温度等合成条件对粘合剂黏度和相应涂层结合强度的影响,发现P/Al 等于3 且反应温度为120 ℃时,反应产物为Al(H2PO4)3,且涂层具有最好的粘结强度。研究表明,当P/Al 为3 左右时,胶黏剂中的主要成分为Al(H2PO4)3,在加热过程中主要产生三个相,包括石英型、方石英型和磷石英型的正磷酸铝AlPO4相,A 型和B 型的偏磷酸铝Al(PO3)3相和磷铝石Al(H2PO4)3[13]。其主要的相转化如下:在120 ℃时主要为 Al(H2PO4)3,随着温度的升高,在200 ℃时 Al(H2PO4)3脱水转变成 B 型偏磷酸铝Al(PO3)3相,在温度达到500 ℃时,B 型偏磷酸铝Al(PO3)3相向A 型偏磷酸铝Al(PO3)3相转变[14-15]。

在胶黏剂中加入不同的填料过后,其反应也会发生变化,导致涂层中的相组成产生差别。Huang 等[16]在合成的磷酸二氢铝中加入Al2O3,制备的涂层主要为AlPO4和AlPO4·1.5H2O 相混合结构。Liu 等[17]在胶黏剂中引入纳米二氧化钛,在150 ℃下主要生成AlH3(PO4)2·3H2O 相,而200~250 ℃则利于柏林相的形成。

除了磷酸铝系胶黏剂外,其他胶黏剂也有相应的研究。磷酸铬胶黏剂是由CrO3与H3PO4反应,再加入还原剂,将Cr6+还原成Cr3+制得,虽然其拥有很好的强度,不过由于铬离子的毒性,应用较少[18]。磷酸镁胶黏剂是由氧化镁与可溶性磷酸盐反应制得,具有反应时间快、环境温度适应性强、粘结强度高、抗冻抗盐等特点[19],不过现今主要用于建筑、道路和桥梁等方面,其他方面应用较少。磷酸锆胶黏剂制备的复合材料拥有介电常数、热膨胀系数低的特点,但其主要缺点是不适于长期保存[20]。

研究者已经对单独的磷酸盐胶黏剂的配比与反应过程有了较全面的研究,配比会影响胶黏剂的黏度,进而影响涂料中其他成分的分布。在加入其他成分后,胶黏剂的配比也需要进行调整,以适应涂料的整体性能,并且其他成分的加入会改变涂层的相组成,进而影响涂层的性能。

1.2 固化剂

固化剂又称为硬化剂或变定剂,是一种控制固化反应的物质或混合物。在磷酸盐涂料中,固化剂的主要作用是降低固化温度,使反应在相对较低的温度下进行。在固化过程中,固化剂可以参与到胶黏剂聚合中,使交联网络更加复杂,并且在此过程中释放能量,以达到降低固化温度的作用。

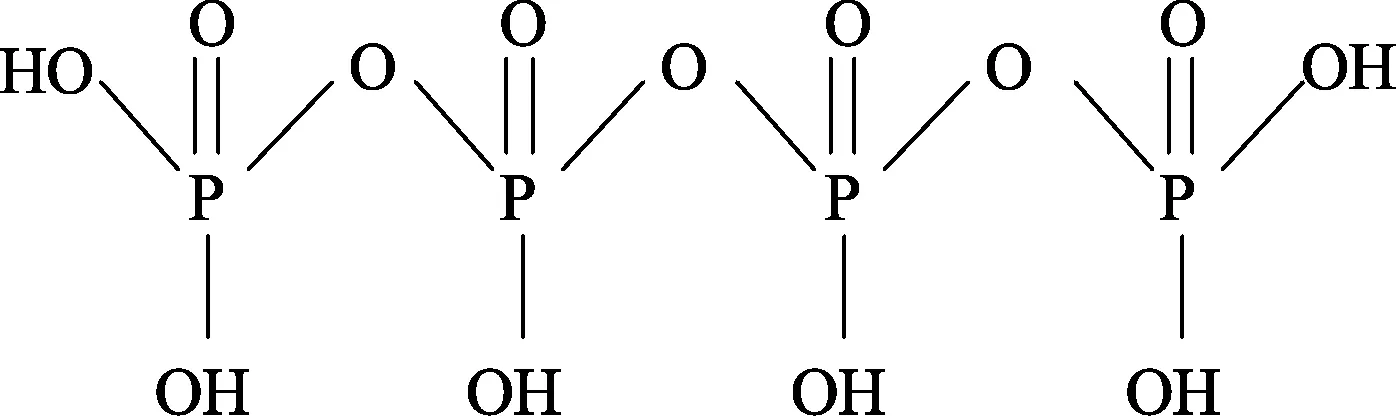

氧化铜(CuO)是常用的一种固化剂,其加入磷酸盐涂料中的固化机理如下:随着涂料温度的升高,磷酸根的聚合程度逐渐增大,形成以PO4正四面体为基础结构的不同聚合程度的多聚磷酸混合物,通式为Hn+2(PnO3n+1),n≥2,结构式如图2 所示。

图2 磷酸聚合示意图 Fig.2 Schematic diagram of phosphoric acid polymerization

当胶黏剂中引入固化剂CuO 后,会出现以下三种情况:1)铜离子与链内相邻两个磷原子上的羟基反应,形成环状结构,如图3a 所示;2)铜离子在链之间横向结合,使链延长,如图3b 所示;3)铜离子在链之间纵向结合,与前两种形式结合形成复杂的空间网状结构,如图3c 所示。

图3 加入CuO 固化剂后的三种缩聚 Fig.3 Three kinds of condensation polymerization with CuO curing agent

在固化剂中,金属氧化物是最常用也是最方便的一种固化剂,如氧化镁[21]、氧化铝[22]等,其作用有两点:一是能够降低胶黏剂的固化温度;二是选择适当固化剂可以增强涂层其他性能。李良锋等[11]对加入不同固化剂的磷酸铝胶黏剂进行了对比,发现ZnO、CuO 和Cr2O3均可以缩短磷酸铝粘结剂的固化时间,并提高涂层硬度,且CuO 可以使固化温度降低至145 ℃。Kim 等[23]也将Cr2O3加入磷酸铝胶黏剂中,以形成磷酸铝铬涂层,发现其固化温度可降低至200 ℃,但是因为铬离子具有毒性,易对环境及人体造成危害。杨小波等[24]使用尖晶石作为固化剂加入磷酸二氢铝胶黏剂中,不仅将固化温度降低至170 ℃左右,并且能减少孔洞的产生。另外,金属氮化物也能在胶黏剂中引入金属离子,降低固化温度,并且提升涂层的性能。如Ma 等[25]将纳米氮化铝加入到磷酸铝胶黏剂中,使胶黏剂在室温下得以固化。然而,固化温度降低后,自然而然会使固化速率升高,但是固化速率升高会使涂层表面产生缺陷,于是有研究者考虑在固化剂表面制备一层膜以控制固化速率。Liu 等[26]制备了T-ZnOW@ Al2O3包覆型固化剂,不仅使固化温度从500 ℃降低到了70 ℃,且固化剂与胶黏剂的接触减少,还能减缓固化速率。目前对固化机理和固化剂的选择已有了比较全面的认识,但是固化温度降低后,会出现固化速率过快的问题,后续的研究应该注重于对固化剂进行改性,以控制固化速率,使涂层的表面更加均一稳定,并提升涂层的性能。

1.3 功能填料

磷酸盐涂料虽然拥有较好的性能,但随着工况的变化,对涂层的性能有更加严苛的要求,比如更好的防腐蚀、剪切强度、摩擦学性能等,因此需要加入不同的功能性填料,使其适应相应的环境条件。如在胶黏剂中加入铝粉、锌粉,以提高磷酸盐涂层的致密程度,减少裂纹和孔洞,从而提高涂层的防腐蚀性能[6,27]。在胶黏剂中引入石墨或石墨烯,使涂层产生轻微的分层,以降低涂层的摩擦系数,提高其润滑性[28-29]。另外,在加入固化剂的同时,加入氧化锆和二氧化硅作为高温填料,使涂层能承受1500 ℃的高温,并且拥有较高的剪切强度[30]。此外,加入有机填料也能提升涂层的性能,如Sayyedan 等[31]使用Al(NO3)3·9H2O 和P2O5制备非晶态磷酸铝前驱体,并加入聚乙烯吡咯烷酮(PVP),制成溶胶-凝胶溶液,使用浸涂的方法制备成涂层,结果表明,非晶态磷酸铝在恶劣的氧化环境下可以保护金属基体。功能填料的加入虽然能提升涂层的相关性能,但是也使涂层的体系更加复杂,可能会产生意想不到的缺陷。因此,对特定的填料还需要更加深入地研究,同时也需要对更加复杂的体系进行一些相应的研究。

1.4 其他添加剂

磷酸盐涂料中胶黏剂、固化剂与功能填料之间的相互配合,可以使涂层有良好的性能,但是为了使涂层具有更好的整体性能,还需要加入一些颜料或助剂。颜料在涂料中主要有两个作用:一是使涂层具有一定的色彩,增加美观性;二是选择合适的颜料(如钛白粉)能增强涂层的机械性能。磷酸盐涂料作为涂料的一种,也需要满足储存稳定性、涂料涂装性能和涂膜平整性等性能,选择合适的表面活性剂、润湿剂、增稠剂、流平剂、分散剂和消泡剂等,均能改善涂料的涂装性能。

2 磷酸盐转化膜

磷酸盐转化膜作为一种特殊的磷酸盐涂层,可用于金属的表面改性,其原理是利用化学或电化学的方法,在钢铁表面形成磷酸盐转化膜。其制备工艺为:基体机械打磨→去离子水洗→碱洗除油→去离子水洗→酸洗活化→去离子水洗→化学转化→去离子水洗→烘干→制备涂层。一般认为,磷酸盐转化过程包括以下三个阶段[32-33]:首先,基体表面氧化膜的溶解使基体暴露在磷化液中,如图4a 所示;然后,基体表面形成微电池,阳极金属溶解,阴极发生析氢反应,导致局部pH 值升高,使磷酸盐结晶成膜,如图4b所示;最后,磷酸盐转化膜生长并覆盖整个基体,并达到形成与溶解的平衡,如图4c 所示。

图4 钢表面形成磷酸盐转化膜(PCC)的原理图 Fig.4 Schematic diagram for the formation of a PCC coating on steel

然而,一些研究者提出,氧化膜溶解后,会在阳极形成一层非常薄的非晶相薄膜,该薄膜是阳极溶解的铁与磷化液中的氧或磷酸根形成非晶结构附着于表面,然后进行磷酸盐的结晶与生长,最终形成磷酸盐转化膜[34-35],如图5 所示。

图5 钢表面形成非晶相层示意图 Fig.5 Schematic diagram of amorphous phase layer formed on steel surface

在磷化膜的形成机理方面,最大的争议在于金属表面氧化物溶解后,是否会在表面先形成一层非晶相层。有人认为该过程持续时间只有几秒钟,产物为磷酸亚铁以及铁的氧化物[36],但是在一些研究中却没有 发现这一层膜,所以现今研究主要集中在磷酸盐的结晶与生长方面。但是,在成膜的过程中,铁溶解并在阳极表面富集,容易在表面形成一层薄膜,一方面能使涂层与基体间胶粘,另一方面也能使后续磷化膜在阳极的结晶和生长更加自然,所以需要对非晶相膜的形成进行更加深入的研究。

在磷化反应中最常用的磷化液是磷酸锌,其主要是通过氧化锌与磷酸的混合,再加入助剂制成磷化液。在磷酸盐转化膜形成过程中,磷酸盐的结晶成核很缓慢,这会影响后续磷酸盐的成长,于是有研究者向磷化液中引入纳米颗粒(如纳米TiO2[37-38]、纳米ZnO[39]、纳米MoS2[40]和氧化石墨烯[41]等)来提供成核位点。研究发现纳米颗粒的引入会有以下几个优点:1)降低磷酸盐的晶粒尺寸,使涂层更加致密[42];2)使涂层覆盖面积更大、更加均匀;3)特定纳米颗粒能改善涂层特定的性能。此外,还可以在磷化液中引入其他阳离子,来改变磷酸盐转化膜的形成。如Rezaee 等[43]在磷酸锌转化液中引入Mn2+,来形成磷酸锌锰涂层,发现锰离子的引入能改变晶体的大小和形状,使表面粗糙度和表面自由能提高。Zeng 等[44]在磷酸锌转化液中引入Ca2+和Ce3+,来制备磷酸盐转化膜,结果表明Ce3+的引入促进了Ca2+的均匀分布,进而促进了磷锌矿的形成,使涂层更加致密。

磷化过程除了锌系磷化外,还包括镁系、钙系、钼系或者几者之间的复合。国内外学者对不同的磷酸盐转化膜都有相应的研究,如Foula 等[45]在碳钢上制备磷酸镁转化涂层,研究了磷化时间和磷化温度对磷化涂层的影响,发现磷化温度80 ℃、磷化时间20 min为最佳处理参数。Zaludin 等[46]在纯镁上先通过磷化处理,得到一层磷酸钙盐,再经碱性处理使其转化为更加稳定的羟基磷灰石,通过电化学测试发现,涂层表现出优异的防腐蚀性能。另外,磷酸钼[47]、磷酸铬[48]和磷酸铈[44]涂层等均能通过磷化的方式形成磷酸盐转化膜,并拥有良好的性能。但是,单独一次的磷化效果可能并不理想,于是有研究者在一次磷化的基础上再次磷化,以提升涂层的性能。如Jayaraj 等[49]通过两步转化法,先在基体上形成磷酸镁转化膜,再将磷酸镁转化为磷酸镧,形成底层为磷酸镁、表层为含少量磷酸镁的磷酸镧涂层的转化膜,发现使用乙醇为溶剂能获得完整的LaPO4涂层,并且涂层有较好的防腐蚀性能。

3 磷酸盐涂层的应用

磷酸盐作为涂层使用时,可以根据应用场景的不同,选择金属阳离子以及各种填料,使涂层在更加严酷的环境中保持良好的性能。反应固化型磷酸盐涂层主要应用在耐腐蚀和耐高温氧化方面,也能通过选择功能填料拥有特殊性能。磷酸盐转化膜可用于金属的前处理,也可以单独使用,均能起到降低腐蚀速率,延长金属使用寿命的作用,此外根据涂层的特性,也能用于医疗、润滑等领域。Amos[50]在20 世纪90 年代就提出不同的金属或不同的处理方法,均能改善现今航空航天行业中存在的腐蚀、高温以及摩擦磨损等问题。

3.1 防腐蚀

磷酸盐涂层凭借其优秀的骨架结构以及晶体性能,拥有良好的耐腐蚀性能,但是在服役的过程中,氧气、水分和腐蚀介质等腐蚀因素始终存在,因此提高材料的耐腐蚀性能以及使用寿命是研究的重点之一。

首先考虑向胶黏剂中加入防腐蚀填料,使涂层更加致密。史述宾[51]、翁亶[52]分别将铝粉和硅溶胶同时加入到磷酸铝铬与磷酸铝胶黏剂中,发现硅溶胶的加入使涂层的自腐蚀电位升高,并且能长期保持稳定。王云鹏等[53]在磷酸二氢铝溶液中加入正硅酸乙酯进行改性,并加入钝化剂铬酸镁和铝粉制备成含铝的磷酸盐涂料,中性盐雾试验1000 h 后,涂层表面没有出现锈蚀,展现了优异的防腐蚀性能。此外,还可以通过不同的方法制备涂层。如Nabih 等[54]通过多重细乳液工艺合成了水性杂化磷酸锌-聚合物细乳液,用自动沉积法涂覆于钢板上,与单独步骤的样品相比,耐腐蚀性能明显提高。Huang 等[16]使用H3PO4与Al(OH)3合成磷酸二氢铝,并加入Al2O3制成浸渍液,通过浸渍法与蒸气辅助固化法制备成涂层,发现涂层能完全覆盖在基体表面,并且有很好的附着力和耐腐蚀性能。另外,通过磷化的方式在基体上形成磷酸盐转化膜,也能起到良好的防腐蚀效果[39-40,55]。向磷化液中加入不同的物质,还能进一步提升磷酸盐转化涂层的防腐蚀性能。张瑜等[56]研究了硝酸铈中引入铈元素后对锌、锰系磷酸盐转化膜的性能影响,发现铈元素使锰系磷酸盐转化膜更加均匀,结晶颗粒细小,耐蚀性更好。周志彬等[57]在磷化液中加入偏钒酸铵后,使磷酸盐转化膜表面裂纹细化和减少,电化学试验与盐雾试验均表明涂层防腐蚀性能增加。随着磷酸盐涂层性能越来越优异,其在航空[58]、汽车[59]、建筑[60]等行业的应用也越来越广泛。

3.2 耐高温氧化

磷酸盐粘合剂用于耐火陶瓷已有几十年,因为磷化耐火材料具有良好的机械强度、高温稳定性和耐磨性[61]。Kingery[62-63]、Cassidy[64]、Sarkar[65]等人综述了磷酸盐耐火材料中磷酸盐的成键形式,主要有三种方法:1)硅质材料与磷酸的结合;2)氧化物与磷酸的结合;3)酸性磷酸盐自身的缩合。Chiou 等[66-70]用磷酸盐粘结剂代替广泛使用的硅粘结剂,提高了磷酸盐粘结剂耐温性和抗拉强度,并且降低了热膨胀系数。研究发现,磷酸盐胶黏剂在1000 ℃时仍然保持非晶结构[71],其拥有稳定的耐高温性能。有研究者使用正磷酸或磷酸二氢铝与氧化镁反应形成非晶态的堇青石材料,测得其在 1350 ℃下的热膨胀系数为1.0×10-6/℃,且抗弯强度达到10 MPa[72]。

在提高涂层高温氧化性能方面,主要是通过添加耐高温填料。将碳化硅(SiC)加入到磷酸盐涂料中,形成碳-碳复合磷酸盐涂层,涂层在1200 ℃下仍然拥有良好的氧化防护作用[73]。在磷酸盐涂料中加入铝粉制成磷酸盐涂层,在升温的过程中,铝元素会明显地向内移动,阻隔氧气,提高涂层的高温抗氧化性能[74]。Hong 等[75]将AlN、NH4F、MgO、Cu2O 和ZrO2分别加入到磷酸铝胶黏剂中,制得的磷酸盐涂层均有良好的隔热效果,且加入AlN 的涂层隔热效果最好。磷酸盐涂层本身具有良好的耐热性能,在实际的应用中可以根据具体的工况,选择合适的填料提升其耐高温性能。

3.3 耐摩擦磨损

在耐磨损性能方面,反应固化型磷酸盐涂层通过加入功能填料,可降低摩擦系数。Kong 等[76]在铝镁铬磷酸盐复合胶黏剂中使用Sn 替代Sb2O3,使复合涂层平均摩擦系数提高40%。黄华栋等[77]将石墨烯加入到磷酸铝胶黏剂中,发现可以明显降低涂层的摩擦系数与磨损率。磷酸盐转化膜本身便拥有很好的润滑作用。臧立彬等[78]在自动变速器齿轮材质的基体上制备磷酸锰转化涂层,发现涂层能明显降低摩擦系数,改善齿轮加工表面,并且涂层表面的微孔可以储存润滑油。Saffarzade 等[79]研究了磷酸镁和磷酸锌在干燥、连续和预润滑条件下的摩擦系数,发现在预润滑条件下,磷酸镁涂层对润滑油的吸附能力和生成润滑油膜的能力都较好,且长期摩擦系数较低。

3.4 其他应用

磷酸盐涂层不仅在防腐蚀、耐高温氧化和耐摩擦磨损方面有优异的性能,而且通过阳离子和填料的选择,在其他领域也能有良好的应用。现今,磷酸钙盐已作为一种生物活性物质在临床中得到应用,如在镁合金[80-81]或钛合金[82]上制备磷酸钙涂层作为骨组织移植物,在拥有良好的生物活性的同时,还能延长移植物的使用寿命。Surmenev 等[83]介绍了磷酸钙涂层的制备方法以及在生物流体中的生物活性。大多数研究表明,磷酸钙涂层在体内体外均具有明显的有益作用。另外,磷酸盐涂层在吸波性能[84]、粘结强度[85]和光催化[86]方面都有相应的研究。

4 总结

磷酸盐涂层作为一种重要的无机涂层,在性能上具有黏度高、耐高温、耐腐蚀等优点,并且由于其成本低廉、制备工艺简单以及应用范围广泛等特点,在工业生产应用中发挥着重要作用。对于反应固化型磷酸盐涂层,胶黏剂与固化剂在整个磷酸盐体系中有着关键性作用,很多学者已经对胶黏剂的配制比例与反应过程进行了较全面的研究,对固化剂的选择以及固化过程有了相应的认识,在功能填料方面就需要根据实际工况的需求进行选择,使磷酸盐涂料的应用领域更加广泛。在金属基体前处理方面,磷酸盐转化膜可以对基体进行表面改性,既能单独作为防护层使用,也有利于后续反应固化型磷酸盐涂层的制备,不同的转化膜和不同的涂层之间可以进行配套使用。

尽管磷酸盐涂层有着优异的性能,但是在实际应用中也存在填料分散不均匀、收缩率高、易断裂以及耐酸碱性不好等问题。所以目前的挑战不仅仅是胶黏剂与固化剂之间的固化机理,以及在加入填料后带来界面结合机理的改变,更重要的是面对更加严苛的工况时,怎样对配方进行改善以及怎样选择填料。总的来说,磷酸盐涂层有着广阔的应用场景,对于本领域的研究者来说,针对苛刻服役条件下的航空发动机、燃气轮机、飞机短舱等高端装备,开发具有更好耐磨性能和耐温耐腐蚀性能的专用性磷酸盐涂层材料,以及针对石油化工等大规模民用装备表面防护所需要的易涂装、易维护的普适性磷酸盐涂层材料,均是有潜力的研究方向。