渗碳齿轮齿根喷丸强化研究现状与展望

朱鹏飞,严宏志,陈志,吴顺兴,张慧

(1.中南大学,长沙 410083;2.开封大学,河南 开封 475004)

齿轮是机械传动的核心零部件,以汽车齿轮为例,根据功能不同可分为变速箱齿轮、差速器齿轮、车桥齿轮、发动机齿轮等。目前国内常见汽车齿轮钢有20CrMnTi、22CrMoH、20CrNiMo、20CrMnMoH等,而国外常见汽车齿轮钢主要包括SAE 4320(美国)、SCr420H(日本)、EN35(英国)、20MnCr5(德国)等。齿轮运行过程中常出现弯曲疲劳与接触疲劳失效,严重影响了齿轮服役寿命[1]。弯曲疲劳失效是交变载荷作用下齿根弯曲应力所致[2-3]。齿轮在工作时常被视为一支悬臂梁,齿根相当于悬臂梁的支点,齿根圆角处为最大弯曲应力集中区域,疲劳裂纹从此处萌生,若所受载荷较高,且拉应力较大,齿轮会出现早期失效[2,4]。在齿轮啮合过程中,受载一侧齿根圆角半径处产生拉应力,而在另一侧齿根圆角半径处受到压应力。经过多次循环后,在齿根受拉程度最高处,易出现疲劳裂纹,而当齿根承受压应力时,则不易出现疲劳裂纹[5]。在交变载荷条件下,齿轮弯曲疲劳失效分为三个阶段[3,6]:第一阶段,微裂纹在齿根圆角处萌生;第二阶段,裂纹扩展到齿轮内部;第三阶段,裂纹迅速延伸扩张,齿轮断裂,齿根弯曲疲劳失效,如图1 所示[6]。接触疲劳是齿轮接触区赫兹接触应力与剪切应力共同作用引起的,其失效形式以点蚀与剥落为主[1]。随着近几年汽车行业的高速发展,轻量化、高承载以及长寿命等高性能齿轮的需求量日益增加,这对齿轮抗疲劳性能提出了更高的要求,因而齿轮表面强化技术显得尤为重要。

图1 齿轮齿根弯曲疲劳失效示意图[6] Fig.1 Schematic depiction of dedendum bending fatigue failure of the gear[6]

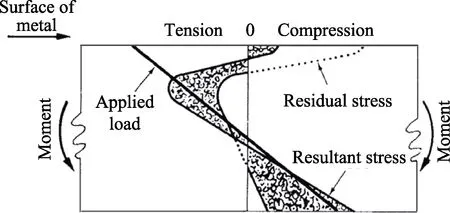

目前大多数汽车齿轮都是采用渗碳、淬火工艺进行表面硬化,可在一定程度上提高齿轮疲劳强度。但齿轮表层残余压应力水平较低[7],疲劳性能提升水平有限,因而只能满足一般齿轮使用性能要求。喷丸强化技术是一种金属表面冷加工技术[2],其工作原理是高硬度、高速运动的弹丸冲击工件表面,在工件表层引入残余压应力。如图2 所示[8],喷丸诱导残余压应力抵消了工件外部载荷,从而提高工件抗疲劳性能。喷丸工艺通常与渗碳、淬火等热处理工艺复合对齿轮进行表面强化,齿轮喷丸后的承载能力可提升20%~30%[9]。在不需增加齿轮尺寸与重量的情况下,设计人员可通过喷丸提升齿轮承载能力与疲劳强度,并达到节约生产成本的目的[10]。此外,喷丸的优势还表现在:1)喷丸诱导残余压应力层可防止齿面裂纹与点蚀[1];2)喷丸引入的弹坑有储油功能,可提高齿轮润滑性能,防止齿轮胶合、磨损、剥落发生,以及降低齿轮工作温度[11];3)喷丸可消除齿轮机械加工留下的刀痕,减少齿轮表面应力集中[12];4)喷丸可减少渗碳表层异常组织[13]等。因此,喷丸作为一种提高齿轮疲劳强度、承载能力,并满足齿轮轻量化设计要求的表面强化工艺,被广泛应用于齿轮制造领域。

图2 外载荷下工件残余应力[8] Fig.2 Residual stress of workpiece under external load[8]

目前,围绕渗碳齿轮喷丸强化工艺,在工程实践中,齿根疲劳性能的关注度普遍高于齿面,而且关于齿根喷丸强化的研究报道较多。为促进喷丸强化工艺在渗碳齿轮齿根抗疲劳方面的应用,本文介绍了两种典型的喷丸强化工艺(气动式喷丸和离心式喷丸),列举了其各自特点,并在此基础上指出了齿轮喷丸工艺选取原则。首先,分析了喷丸工艺数值模拟与工艺参数优化方法,阐述了喷丸对齿根表面完整性(残余应力、硬度、粗糙度、微观组织)的作用机制,并探讨了表面完整性参量之间的相互作用关系,从而揭示了喷丸强化机理。其次,对喷丸处理齿轮疲劳断裂机理进行了综述,重点总结了渗碳齿轮喷丸处理后,影响弯曲疲劳性能的因素,并提出了弯曲疲劳性能改善措施。此外,探讨了齿轮喷丸后,弯曲疲劳性能提升幅度问题,并归纳了齿轮喷丸强化后,弯曲疲劳性能建模方法。最后,对齿轮齿根喷丸进行了总结,并对其发展趋势进行了展望,以期对齿轮喷丸强化工艺的理论研究与实践应用提供一些参考。在没有特殊说明的情况下,文中的渗碳代表普通渗碳热处理。

1 喷丸强化工艺方法

喷丸强化工艺通常包括[14]气动式喷丸(Air-blast peening)与离心式喷丸(Centrifugal peening),其中离心式喷丸又称为抛丸。两者均属于机械喷丸工艺,最大差异在于喷射动力和方式。气动式喷丸是利用压缩空气驱动丸粒冲击工件表面;而离心式喷丸工艺是利用叶轮高速旋转,通过离心力作用将丸粒抛向工件表面[14]。两者目的均是在工件表面产生残余压应力,起到表面强化作用,这与喷砂的用途(工件表面除锈、去除氧化皮)不同。气动式喷丸与离心式喷丸各有特 点,表1 从喷射方式、丸粒特性、应用范围、效率等方面,对两种不同的齿轮喷丸方式进行了对比[7,14-23]。由表1 可见,两种齿轮喷丸方式并没有绝对的优劣之分。离心式喷丸方法加工效率高,对大模数齿轮加工优势突出,但对齿轮外形依赖性大,复杂外形齿轮难以达到均匀覆盖率;气动式喷丸可精确控制喷射位置,但加工效率低。因而,选择喷丸工艺方法时,需根据产能、成本、齿轮外形和尺寸综合考虑。为集成两者的优势,喷-抛丸混合喷丸系统[24]将成为发展趋势。另外,通过文献分析可知,相同喷丸工艺参数(弹丸参数、材料参数、设备参数)下[16],采用上述两种加工方式所加工齿轮的使用性能之间的对比研究较少。表1 显示,相同喷丸工艺参数下,分别采用两种不同的喷丸工艺所得到的喷丸效果差异明显。因此,工程实践中,采用不同喷丸方法欲达到满意的齿轮喷丸效果,需依据抛喷丸标准,分别设计不同的喷丸工艺参数(例如喷丸强度)。

表1 喷丸强化方法比较[7,14-23] Tab.1 Comparison of shot peening strengthening methods[7,14-23]

2 喷丸强化数值计算

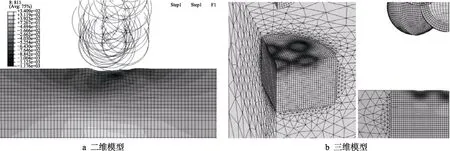

数值模拟技术为深入揭示喷丸机理提供了强有力支持,可以降低试验成本,缩短研发周期。喷丸工艺仿真是关于几何与物理非线性的初值与边界值求解问题[25]。Comandini 等[26-27]忽略渗碳引入的残余压应力,对Ni-Cr 渗碳直齿轮喷丸后齿根分别进行了二维与三维残余应力场数值模拟,仿真模型如图3 所示。结果表明,残余压应力峰值仿真结果与试验结果之间的误差小于7%,齿根外表面试验值大于仿真值。针对齿轮喷丸强化工艺过程中,齿顶边缘容易出现翻边,进而影响齿轮啮合性能,Garijo 等[28]基于Workbench 有限元分析软件,提出了一种渗碳直齿圆柱齿轮喷丸后翻边预测与分析方法,研究表明,喷丸速度、喷嘴相对于齿轮的位置对翻边的形成影响最大;弹丸流从齿顶向有效齿廓喷射产生的变形量最大,高速弹丸冲击齿廓边缘的最大变形量可达0.024 mm。考虑齿轮渗碳引入的残余压应力及喷丸后残余奥氏体的减少与齿轮表面应变对残余应力的影响,Inoue等[29]基于有限元法计算了渗碳直齿轮喷丸后的残余应力值。Astaraee 等[30]在考虑齿轮复杂几何特征和梯度材料性能的影响,并忽略喷丸冲击热效应的前提下,建立了单丸粒喷丸模型,如图4a 所示,采用改变喷丸角度的方法(喷射角变化范围为0°~35°),对渗碳直齿轮齿面喷丸后残余压应力与粗糙度进行了有限元仿真,得到了200%覆盖率下齿面米塞斯应力云图,如图4b 所示。

图3 齿根喷丸仿真[27] Fig.3 Shot peening simulation for gear root[27]: a) 2D model; b) 3D model

图4 齿面喷丸仿真[30] Fig.4 Shot peening simulation for gear tooth flank[30]: a) geometrical model of shot peening with single media; b) stress contour plot

通过对喷丸强化进行有限元数值模拟,建立喷丸工艺参数与喷丸强化质量表征指标的量化关系,从而实现喷丸强化工艺的优化设计,有助于改善喷丸效果。但目前喷丸数值计算过程中存在一些不足之处:1)模型过于简化。齿轮齿根被简化为平面,而齿根的关键区域在齿根圆角处,并非齿底;仿真初始条件忽略渗碳诱导的初始应力场;仿真条件无法包含实际的喷丸工艺参数(喷枪个数、工作台转速、喷枪移动速度、弹丸形状等);喷丸工艺模拟属于热力耦合问题,仿真中忽略了热交换对仿真结果的影响。2)喷丸工艺参数(例如弹丸速度)有时是预设的,因而对喷丸效果只能进行定性分析。3)仿真内容单一。目前研究主要集中于应力场,其他物理场(例如组织场)的仿真研究鲜见报道。4)材料本构模型的精确创建及弹丸速度的确定难度较大。目前喷丸仿真中比较常用的本构模型包括[31-41]Chaboche 模型(各向同性,随动硬化)、Cowper-Symonds 模型(各向同性硬化,考虑应变率效应)、Johnson-Cook 模型(各向同性,考虑应变率效应、加工硬化效应、温度软化效应)等。其中,Johnson-Cook 模型形式简单且参数较少,在齿轮(或齿轮钢)喷丸工艺仿真中应用最为广泛。渗碳齿轮钢本构模型的选择,不仅要考虑弹丸冲击过程中材料受到的应变和应变率硬化影响、温度软化效应以及材料的循环特性等,还应考虑应变诱导马氏体相变的影响[42],因此受喷齿轮材料本构模型有待改进。同时,上述材料本构模型均属于大应变范围下的本构模型,对受喷齿轮高周疲劳问题相关研究(例如疲劳寿命估计)并不适用。目前,弹丸速度确定的方法包括试验测试法[43-48](例如高速相机拍照测量、传感器测量、光学在线监测系统等)与经验公式法[43,49-63](例如利用KIemenz 经验公式,通过阿尔门强度进行速度建模,通过弹坑尺寸进行速度预测)。其中,经验公式目前不具备普适性,有些公式只适用于特定喷丸设备、弹丸、阿尔门试片类型等。试验测量得到的弹丸速度可靠性更高,但无疑会增加测试成本。另外,齿轮具有复杂空间曲面结构,尤其是螺旋锥齿轮齿面法矢、曲率处处变化。喷丸工艺参数相同时,齿轮表面动态冲击力矢及升热效应不同,仿真过程中如果要进行简化处理,势必会导致误差的增加。因此,需借助其他软件(DEFORM、EDEM、YADE、ANSYS 等)进行动力学联合仿真,完善齿轮喷丸强化工艺数值模拟。

3 喷丸工艺参数优化

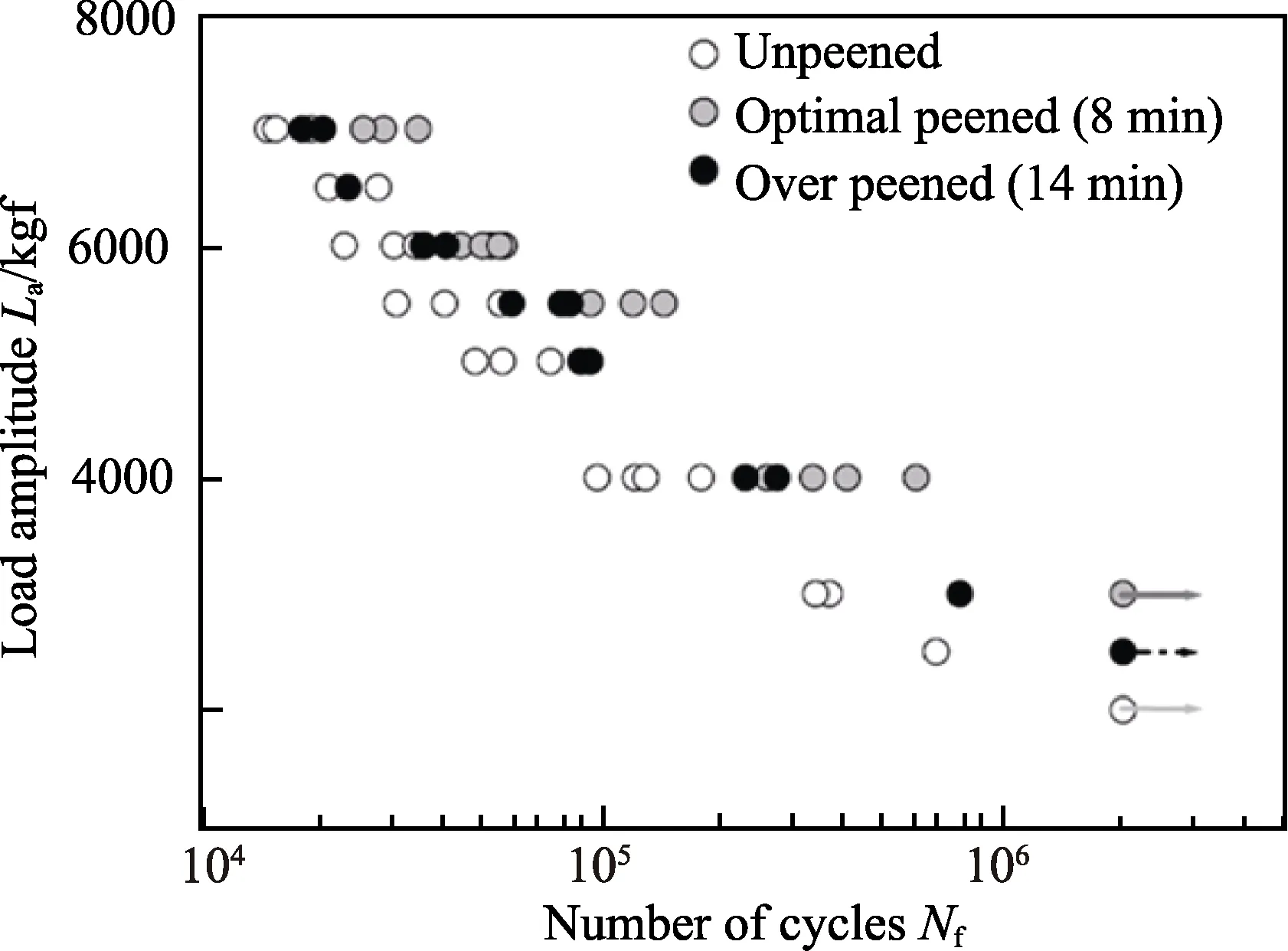

目前关于喷丸工艺参数的优化主要以提高齿轮残余压应力和弯曲疲劳强度为目标,相关文献较少。喷丸工艺参数众多,针对关键喷丸工艺参数的优化更切合工程实际。Lee 等[64-66]通过优化喷丸工艺参数,提高了渗碳锥齿轮疲劳寿命,优化后的弹丸速度为65 m/s,喷丸时间为8 min,如图5 所示。但工艺参数优化结果是通过试错法得到的,费时费力。Peenstress软件[2]是MIC 公司基于试验开发的残余应力预测软件,该软件可实现对残余应力场优化设计,并未考虑粗糙度和其他表面性能参数,但该软件不能实现任何材料齿轮的喷丸工艺参数优化,只能针对100%及以上覆盖率进行工艺参数优化。Masahiko 等[67]通过优化弹丸直径与弹丸入射角度,增加了变速器齿轮弯曲疲劳强度,但并没有考虑齿面性能。Peyrac 等[68]为使17NiCrMo6-4 齿轮弯曲疲劳性能与接触疲劳性能达 到最优,针对齿轮与齿轮钢试样设计了优化试验,将喷丸工艺参数(三组)与渗碳工艺参数(两组)进行自由配对,通过残余应力、粗糙度、奥氏体表征试验以及弯曲疲劳、接触疲劳试验结果,对工艺参数进行优选,达到了优化目的,但该方法适用于试验组较少的情况。

图5 不同喷丸工艺参数下的S-N 曲线[64] Fig.5 S-N curves under different shot peening process parameters[64]

优化齿轮喷丸工艺参数需在设计图纸所要求的喷丸强度范围内进行,通常设计图纸所要求的喷丸强度范围只针对齿根,并未考虑齿面。齿轮的关键区域不止一处,优化喷丸工艺参数需考虑齿根弯曲疲劳与齿面接触疲劳,但存在矛盾的是,一组喷丸工艺参数很难同时满足齿根弯曲疲劳与齿面接触疲劳性能。因此,优化喷丸工艺参数时,应首先判断齿轮失效形式,若齿轮失效形式主要为接触疲劳,则齿面粗糙度比弯曲疲劳失效更关键;若齿轮失效形式为弯曲疲劳,则在齿轮中引入更深的残余压应力比降低齿面粗糙度更重要。此外,为满足高性能齿轮制造要求,优化喷丸工艺参数时需考虑齿轮材质、热处理等。

4 喷丸对齿根表面完整性的影响

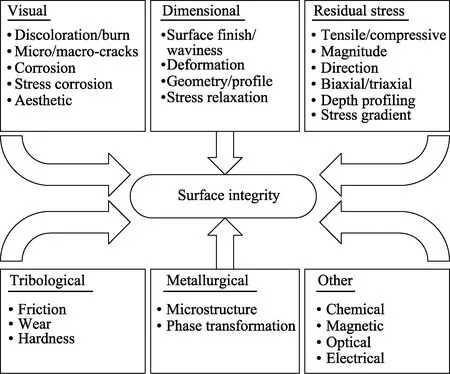

1964 年,Field 等[69-70]首次提出表面完整性概念,并将其分为6 组不同的影响因素,包括视觉方面、尺寸方面、残余应力方面、摩擦学方面、冶金学方面以及其他方面(例如导电、导磁性能等),如图6 所示[69]。弯曲疲劳强度对齿根圆角处表面完整性参量非常敏感,本文主要关注喷丸对齿根表层残余应力、硬度、表面粗糙度以及微观组织的影响。

图6 表面完整性影响因素[69] Fig.6 Surface integrity influence factors[69]

4.1 残余应力

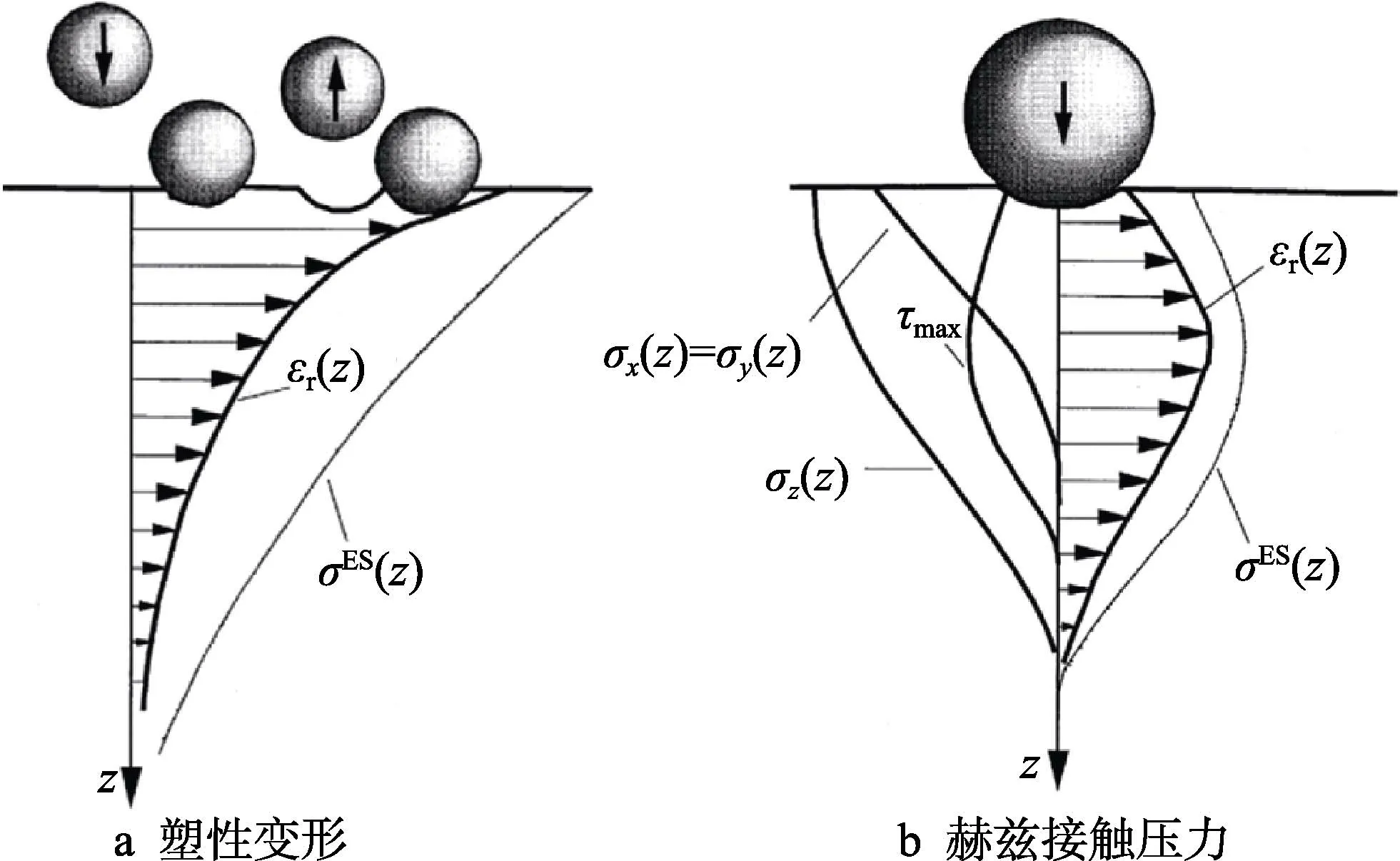

齿轮喷丸后引入残余压应力,表现出应力强化机制,这是齿轮弯曲疲劳性能提升的原因之一。喷丸引入残余压应力的主要原因是,材料表面局部塑性变形与马氏体相变[71]。喷丸诱导残余应力由两种机制组成[72-74]:在不存在其他变形机制的情况下,一种是工件表面切向塑性延展变形产生的残余压应力,这部分应力在表面最大,随着深度的增加而减小,如图7a所示;另一种是法向塑性变形产生的赫兹压应力,这一应力在次表层达到峰值,如图7b 所示。喷丸过程中,上述两种机制同时存在,因而诱导齿根表面形成残余压应力,沿深度方向快速增大,在次表层达到峰值,然后压应力缓慢减小,最后趋于稳定。由于喷丸前渗碳热处理会引入残余压应力,所以齿轮喷丸后,残余应力分布曲线不会与中性轴相交[15]。图8 为渗碳齿轮喷丸后,齿根沿齿廓方向的残余应力场曲线图[15,75],其中齿根残余应力测试位置为齿根圆角30°切线点沿齿宽方向中点处[75],其包括两个方向的残余应力,分别为齿廓方向与齿轮轴向,通常工程技术人员主要关注齿廓方向的残余压应力值。

图7 残余应力产生机制[74] Fig.7 Residual stress generation mechanisms[74]: a) plastic deformation; b) Hertz contact pressure

图8 喷丸处理后典型残余应力场曲线图[15,75] Fig.8 Curve of typical residual stress field treated by shot peening[15,75]

残余应力场受喷丸工艺参数影响,其中喷丸强度和覆盖率为主要喷丸工艺参数[76]。由于残余压应力受塑性变形区深度与弹性应变量控制[77],喷丸强度越大,残余压应力沿深度方向积分值越大,而覆盖率对残余应力场影响不大[78-79],喷丸强度主要影响残余压应力层厚度,而材料属性(主要指硬度)对残余压应力值影响很大[15,80]。一般来讲,渗碳齿轮喷丸后,齿根残余压应力峰值所在层深为50~60 μm[6,81-84],残余压应力层厚度为0.2~0.4 mm[85],残余压应力峰值[2]可达1170~ 1600 MPa。

4.2 硬度

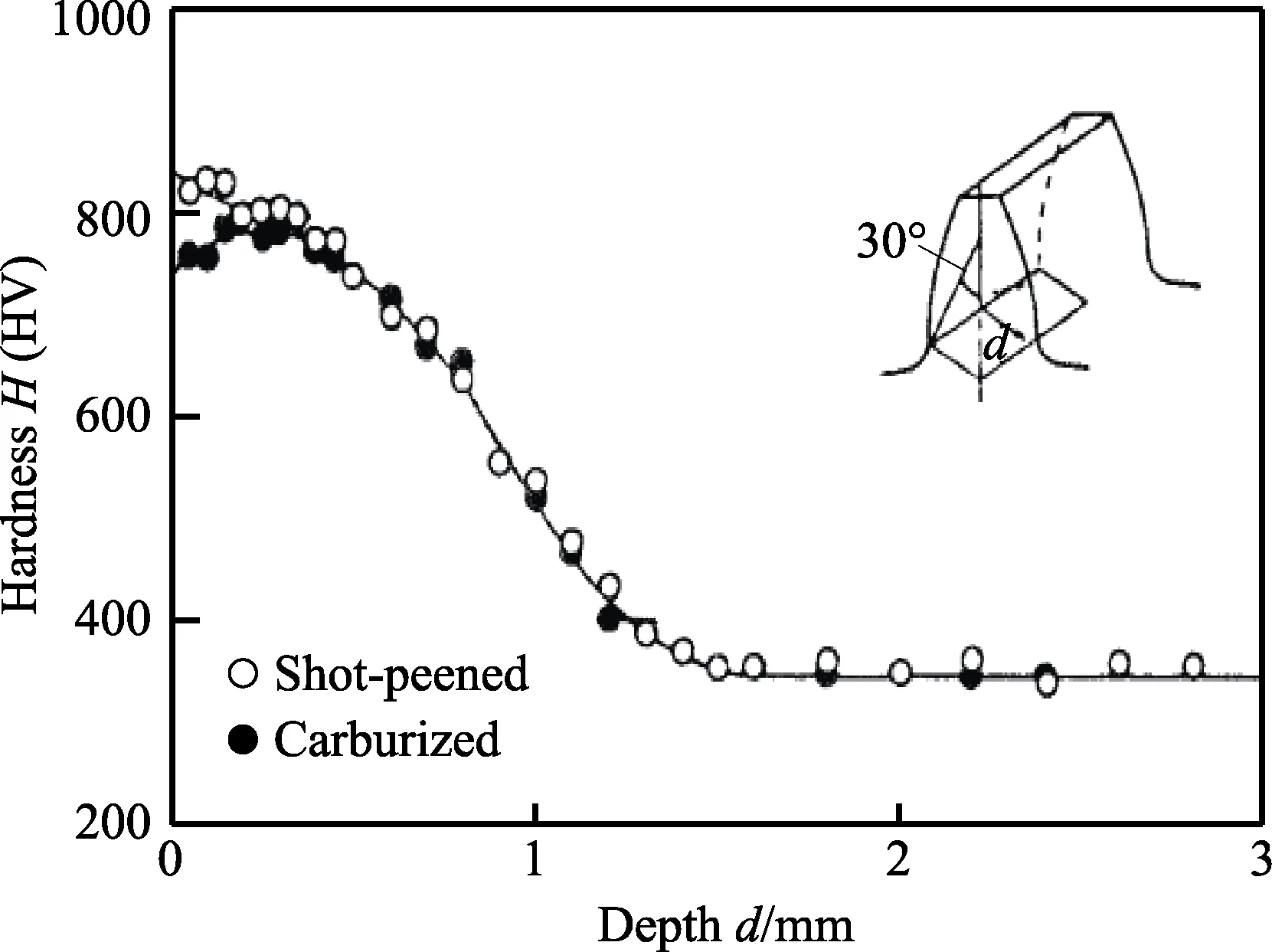

喷丸是一种循环冷加工工艺,喷丸后有些材料会出现加工硬化,有些材料会出现加工软化[73]。例如奥氏体不锈钢喷丸后,硬度会大幅提高,航空铝材喷丸后会变软,而循环冷加工对于弹簧钢无影响[73]。通常情况下,由于冷作硬化作用,渗碳齿轮喷丸后,硬度会提升,而且喷丸强度和覆盖率越大,表面硬度值越高[29,77,79,81,86-87]。喷丸诱导齿轮材料马氏体相变与奥氏体晶粒细化,是硬度提升的重要原因[88]。有数据表明[79,89],在0.25~0.85 A 弧高值、150%~600%覆盖率下,SCM415 渗碳齿轮喷丸后,齿根表面硬度提升30~80HV。如图9 所示,渗碳齿轮喷丸后,硬度沿层深方向变化趋势与未喷丸齿轮大致相同[89]。

图9 齿根处沿深度方向硬度分布[89] Fig.9 Hardness distributions in the direction of depth at the gear root[89]

4.3 表面粗糙度

一般来讲,工件喷丸后,表面粗糙度增大,这一现象被视为喷丸弱化效应。喷丸强度越大,齿轮表面粗糙度越大[15],适当增加覆盖率,会降低齿轮表面粗糙度[90-91]。由于粗糙度对齿面接触疲劳性能、啮合性能有较大影响,通常研究人员更关注齿面粗糙度,喷丸对齿面粗糙度影响机制可参见文献[1]。喷丸后,齿根粗糙度值取决于喷丸前机加工方法(例如磨齿、滚齿、铣齿)、喷丸前齿轮表面粗糙度以及喷丸工艺参数。表面粗糙度参数有多种,例如轮廓算术平均偏差Ra、轮廓最大高度Rz、轮廓峰谷总高度Rt、偏度Rsk与峰度Rku等。目前,工程技术人员主要关注喷丸工艺对Ra的影响,但由于其他表面粗糙度参数对受喷齿轮表面弹坑也比较敏感,因而有必要深入研究喷丸对其他表面粗糙度参数的影响机制。通过调整喷丸工艺参数,得到最优齿轮表面形貌,减少齿轮表面应力集中,进而提高齿轮抗疲劳性能。

4.4 微观组织

齿轮喷丸后,微观组织发生改变,表现出组织强化机制,这是齿轮弯曲疲劳性能提升的另一原因。通过文献分析发现,目前国内外研究工作主要集中于残余奥氏体的量化分析,而喷丸后,齿轮齿根表层梯度晶粒尺寸、位错密度、晶粒取向、形变织构等研究并不深入。AGMA 指出[15],喷丸会诱导亚显微位错,应变会诱导相变发生。Ho 等研究表明[88],晶粒细化与马氏体相变是齿轮喷丸后发生的主要微观组织演变形式。因此,本节主要从残余奥氏体与晶粒尺寸两方面阐述喷丸对微观组织的作用机制。

齿轮表层微观组织对喷丸的响应主要取决于残余奥氏体含量[15]。有研究表明[92],尽管喷丸可提升残余压应力,但弯曲疲劳寿命的提高取决于喷丸降低残余奥氏体的能力。为了产生残余压应力,喷丸使齿轮表面发生永久塑性变形,将不稳定的奥氏体转变为马氏体。喷丸强度与覆盖率越大,奥氏体转变量越多[80,87]。有数据表明[93],16MnCr5 渗碳齿轮齿根残余奥氏体峰值为30%,喷丸后,残余奥氏体峰值接近20%,其中喷丸强度为0.3 A,弹丸型号为S330,如图 10 所示。Hirsch 等[94]研究了喷丸工艺参数对16MnCr5 渗碳齿轮齿根残余奥氏体的影响。研究发现,未喷丸齿轮齿根表面残余奥氏体含量为2%,0.05~0.07 mm 层深处残余奥氏体含量为36%,随后沿层深逐渐降低,在0.5 mm 层深处,残余奥氏体含量为13%。100%覆盖率下,采用S230 弹丸(硬度为54~58HRC)对齿轮进行喷丸处理,喷丸后,齿根残余奥氏体峰值为26%,所在层深为0.08 mm;采用S330 弹丸(硬度为48~52HRC)进行喷丸处理,残余奥氏体转变量变大,其中,齿根残余奥氏体峰值为20%,所在层深为0.08~0.09 mm。

图10 残余奥氏体含量[93] Fig.10 Retained Austenite content[93]

关于喷丸诱导晶粒细化方面的研究,Cunha 等[95]指出,20MnCr5 渗碳齿轮钢喷丸(喷丸时间2 h、回火温度160 ℃)后,渗碳表层ASTM 晶粒度为9~11级,但并没有指出喷丸对晶粒细化层深度的影响。Spice 等[96]对SAE 8620 渗碳锥齿轮进行喷丸处理(弹丸型号MI-330-H,覆盖率150%,喷丸强度0.19~ 0.23 C),结果表明,喷丸前后,心部奥氏体晶粒尺寸不变,ASTM 晶粒度均为9.25 级,而表层晶粒尺寸未见报道。大多数疲劳裂纹萌生于工件表面,由于喷丸处理齿轮表层为细晶,可提高疲劳裂纹萌生门槛值[97],所以细晶对提高齿轮抗疲劳性能具有重要意义。

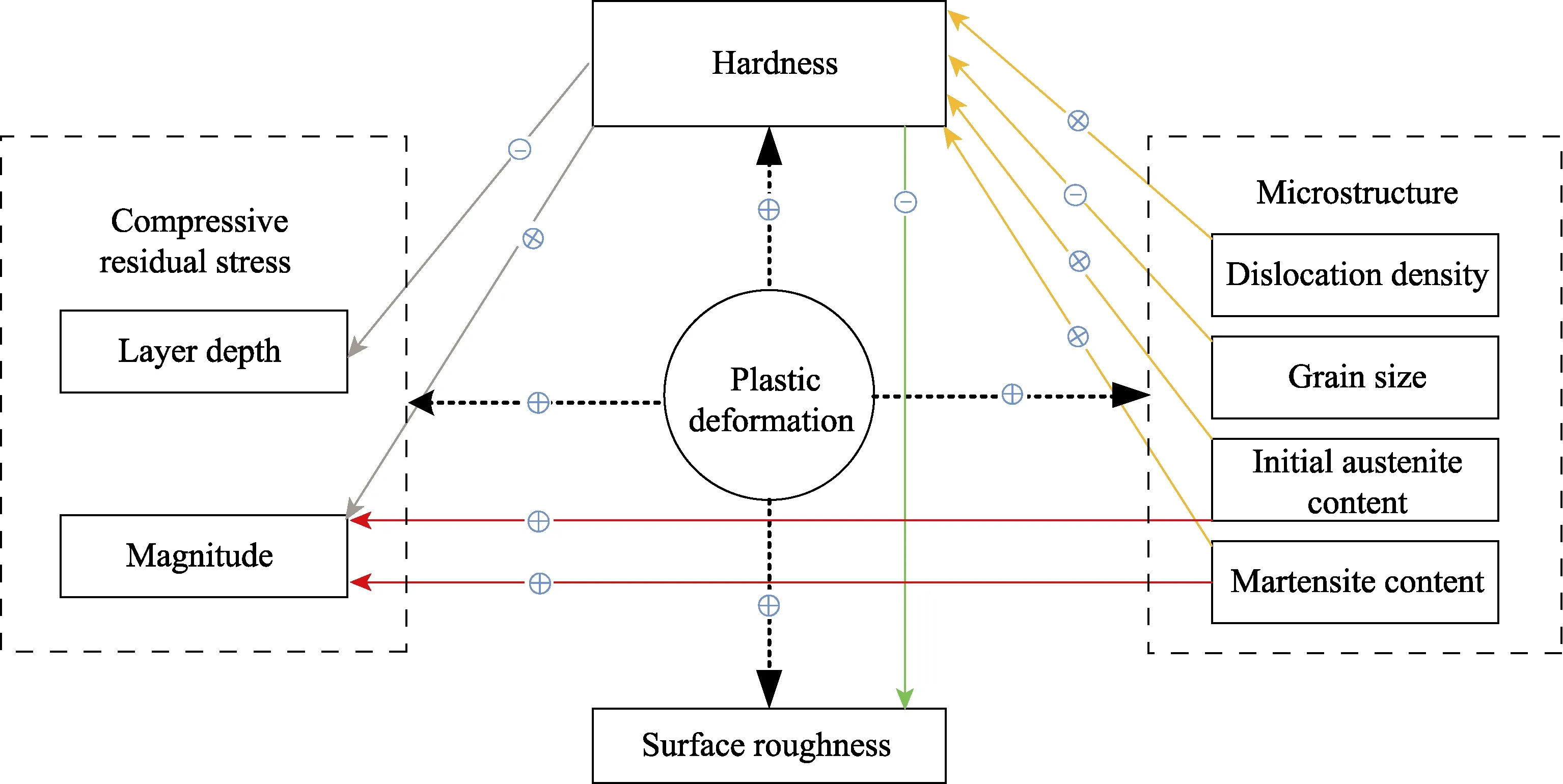

4.5 表面完整性参量相互关系研究

齿根表面完整性参量之间相互关联,在某种程度上决定了疲劳性能的提升。表面完整性参量之间的关联性实际上反映了组织强化与应力强化机制之间的关系,齿轮表面粗糙度与硬度也受到这两种机制的影响。因此,本节主要从应力完整性与组织完整性方面,阐述“渗碳+喷丸”齿轮表面完整性参量之间的相互关系。

首先是应力完整性方面。渗碳齿轮喷丸诱导齿轮表层发生循环塑性变形,在齿轮表层引入残余压应力。渗碳齿轮喷丸后,表面残余奥氏体通过冷作硬化作用,转变为马氏体,喷丸后残余压应力的引入与马氏体相变有关[71,98-99]。调整喷丸前残余奥氏体含量,可提高残余压应力;增加残余奥氏体含量,可诱导马氏体含量增加。马氏体相变体现了冷作硬化水平,在一定程度上与残余应力成正比[98,100]。因此,喷丸前齿轮残余奥氏体含量对喷丸后齿轮残余压应力提升水平有重要影响。另外,残余奥氏体转变量很大程度上由喷丸强度、覆盖率、弹丸直径等喷丸工艺参数决定[68,101]。马氏体转变越充分,残余压应力越大。齿轮喷丸后,残余应力分布受冷加工的影响[73],即:当齿轮硬度增加时,残余压应力值增大;当齿轮硬度降低时,残余压应力值减小,但残余压应力层深增大;齿轮硬度越大,喷丸对齿轮表面粗糙度的影响越弱。

其次是组织完整性方面。喷丸诱导齿轮表层发生循环塑性变形,其塑变过程实际上是齿轮表层位错运动的结果。齿轮变形抗力越大,阻碍位错运动的能力越强。喷丸引入的残余压应力抵消了外加拉应力,实际是减少了齿轮表层位错运动的驱动力,阻碍了晶体滑移。喷丸后,齿轮表层位错密度增加,位错的缠结与堆垛演变成亚晶界,晶粒发生细化,因而对位错运动的阻碍作用增强,宏观表现为齿轮表面硬度增加。相变诱导马氏体含量增加,宏观上也表现为齿轮表面硬度提高。表面粗糙度、微观形貌也反映了硬度与塑性变形水平。

图11 表面完整性参数相关性 Fig. 11 Correlation of surface integrity parameters

表面完整性参量相关性如图11 所示,其中“+”代表正相关,“-”代表负相关。残余压应力、显微组 织、硬度、表面粗糙度皆与塑性变形相关。齿轮表层硬度对微观组织变化比较敏感,微观组织对残余应力有直接影响。表面完整性参量之间的关联规律是动态的。例如,通常情况下,喷丸在齿轮表面引入弹坑,会增加齿轮表面粗糙度,随着塑性应变的增加,齿轮表面形貌发生变化,表面粗糙度呈现下降趋势,但随着塑性变形的持续增加,齿轮表面损伤加大,粗糙度会变大。齿轮喷丸后,表面完整性参量之间存在相互制约的情况。例如,齿轮表层塑性应变诱导硬度提高,提升了齿轮表层残余压应力值,但制约了残余压应力层深的增加。根据文献分析,目前研究人员只是从机理层面对喷丸处理齿轮表面完整性参量之间的关联 性进行了揭示,而表面完整性参量之间的数学模型尚未建立。另外,图11 所示的表面完整性参量关联规律可能并不完整,还需进一步完善。

5 喷丸齿轮弯曲疲劳性能研究

5.1 齿轮疲劳断裂机理

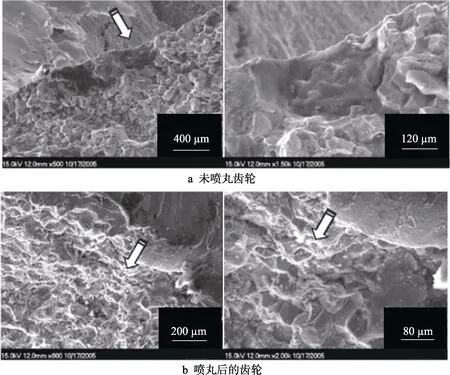

图12 疲劳断口[66] Fig.12 Fatigue fractography[66]: a) unpeened gear; b) peened gear

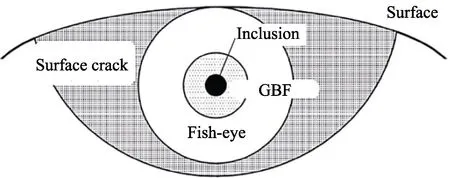

渗碳齿轮喷丸强化前后的疲劳断裂机理可能不同,主要表现在裂纹源位置的改变。有研究表明[4,66,102-105],渗碳齿轮弯曲疲劳裂纹源位于表面,而多数情况下齿轮(特别是高强度齿轮)喷丸后,高周疲劳裂纹源位于次表面。图12[66]为某差速器渗碳锥齿轮喷丸前后 的齿根疲劳断口图,图中箭头指向裂纹源位置,该图直观地反映了上述结论。为进一步揭示裂纹源位置,Xi[82]对MnCr 钢变速器齿轮进行疲劳断口分析,发现喷丸使裂纹源从齿根表面移动至次表层0.25~0.45 mm深度处。经文献分析可知,渗碳齿轮弯曲疲劳裂纹源在表面,与渗碳(真空渗碳除外)时形成的内氧化表层有关,齿轮喷丸引入的残余压应力可有效抑制内氧化物产生的不良影响,阻止表面裂纹萌生,但次表层裂纹容易成核[103-104,106]。次表层裂纹成核与炼钢过程中产生的夹杂物有关,非金属夹杂物造成齿轮局部应力增加[107]。在载荷应力状态、非金属夹杂物、残余压应力相互作用下[108],齿轮喷丸后,次表层非金属夹杂物引起裂纹萌生[109-110],并成为除表面内氧化层外的另一薄弱处[4,111]。研究人员[108,110-111]通过SEM 表征试验发现,渗碳齿轮喷丸后,齿根高周疲劳断口呈现鱼眼状形貌,如图13 所示[112]。另外,有学者[95,113-117]通过疲劳断口分析(主要为高周疲劳断裂)发现,喷丸后,齿轮或者齿轮钢裂纹源处断裂模式多表现为穿晶断裂、沿晶断裂或者沿晶-穿晶混合型断裂,这取决于工件表层残余压应力水平、材质以及所受载荷等。

图13 次表层裂纹扩展示意图[112] Fig.13 Schematic illustration of sub-surface crack growth[112]

齿根次表层非金属夹杂物附近裂纹扩展过程如图13[112]所示。其扩展过程分为三个阶段:1)夹杂物周围形成颗粒状亮区(GBF)或称细晶粒区(FGA),夹杂物附近微细碳化物颗粒离散剥离,萌生出许多微裂纹,这些微裂纹在循环载荷作用下扩散并愈合;2)裂纹扩展形成鱼眼,次表层裂纹扩展到齿轮表面;3)齿轮表面疲劳裂纹进一步扩展,最终导致疲劳断裂。

5.2 弯曲疲劳性能影响因素研究

5.2.1 残余应力场的影响

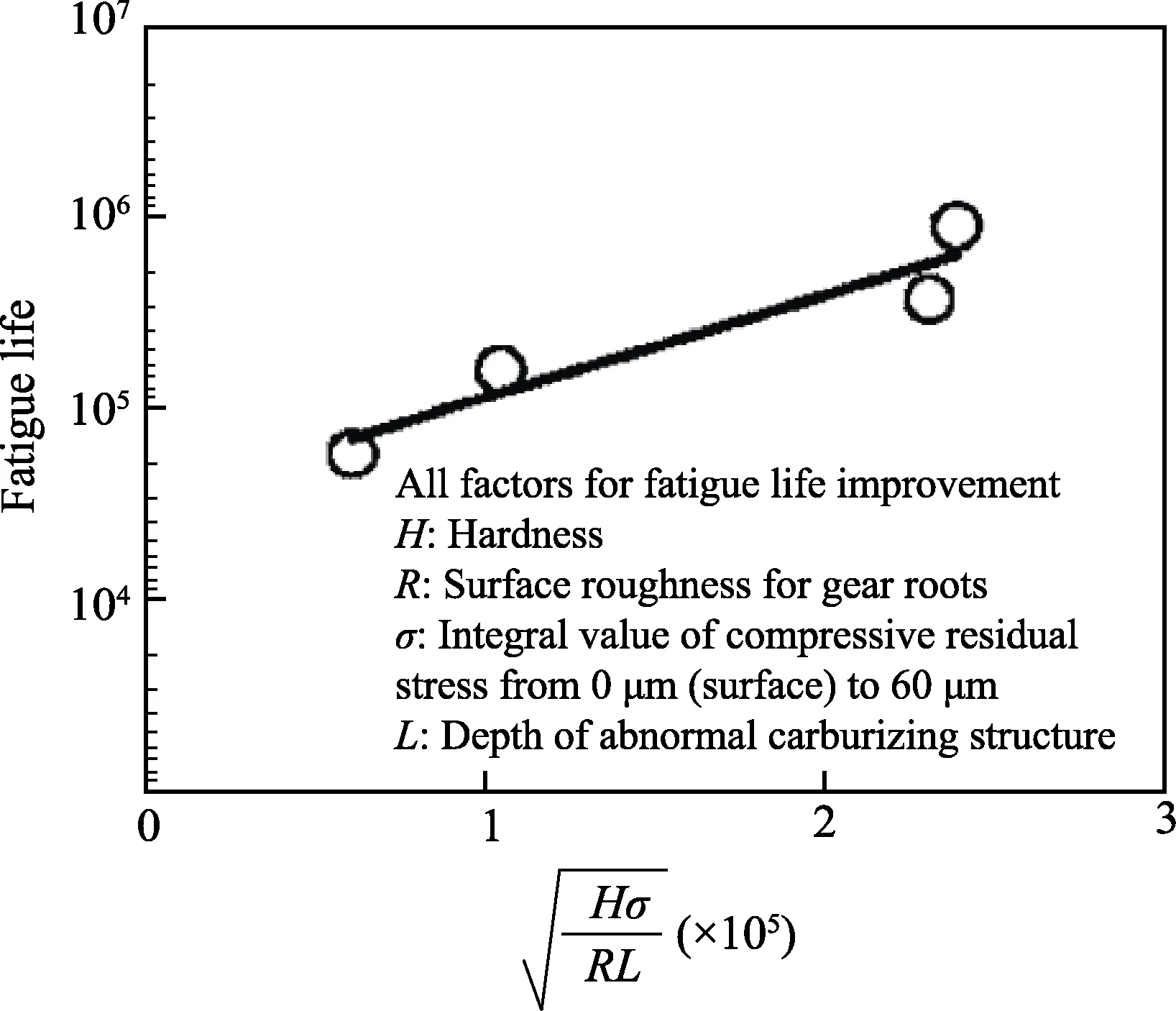

根据文献分析,齿轮喷丸后,齿根残余压应力、硬度、表面粗糙度以及渗碳异常层与齿轮弯曲疲劳寿命之间存在一定关系[118],如图14 所示。残余应力对弯曲疲劳强度有重要影响,硬度的增加是疲劳性能提升的次要原因,粗糙度对弯曲疲劳强度影响不大[83,100,114,119]。目前齿轮喷丸后,齿根微观组织表征参量(例如晶粒尺寸、位错密度、奥氏体含量等)与弯曲疲劳性能的相互关系模型未见报道。另外,虽有研究[2-3,5,9,11]指出,SAE 4340 齿轮钢喷丸后,弯曲疲劳强度与硬度成线性正比关系,但两者之间的关系只 是表象,是一种经验关系,所以有待针对不同齿轮钢材料,深入研究硬度对弯曲疲劳性能的影响机制。基于此,本节主要探讨了残余应力场对弯曲疲劳性能的影响。

图14 表面完整性参数与疲劳寿命的关系[118] Fig.14 Relation between surface integrity parameters and fatigue life[118]

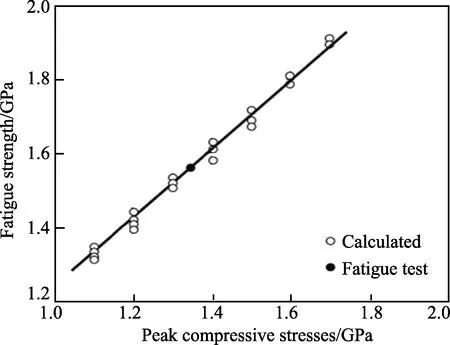

喷丸引入残余压应力,通过降低裂纹扩展率,提高裂纹扩展门槛值,降低了裂纹扩展驱动力,因而可有效阻止裂纹扩展,提高齿轮弯曲疲劳寿命[29,81,120-121]。Mitsubayashi 等[122]针对SCr420 渗碳齿轮钢的研究表明:喷丸引入的残余压应力峰值越大,疲劳强度越高;残余压应力峰值位置靠近短裂纹扩展区域,可有效提升疲劳强度;残余压应力层深越厚,疲劳性能越好。为进一步揭示残余应力场特征参量与齿轮弯曲疲劳强度的关系,Sakurada 等[83]认为残余压应力峰值或0~0.1 mm 层深的平均残余压应力值与弯曲疲劳强度相关性最好。Ogawa 等[114]指出,齿根深度方向0.05 mm处(通常为残余压应力峰值位置),残余压应力分布对齿轮弯曲疲劳强度影响非常关键。Okada 等[100,119]研究表明,齿根处残余压应力峰值、残余应力从外表面到0.4 mm 层深的积分值与105循环次下弯曲疲劳强度的相关性最好。综上可知,增加残余压应力峰值,是提升齿轮弯曲疲劳性能的关键,残余压应力峰值所在深度并不是越深越好。另外,残余压应力峰值与齿轮弯曲疲劳强度之间存在线性关系[83,93,123]。如图15 所示[123],齿轮齿根残余压应力峰值越大,疲劳强度越高。

5.2.2 喷丸工艺参数的影响

图15 残余压应力峰值与疲劳强度关系[123] Fig.15 Relation between peak compressive residual stress and fatigue strength[123]

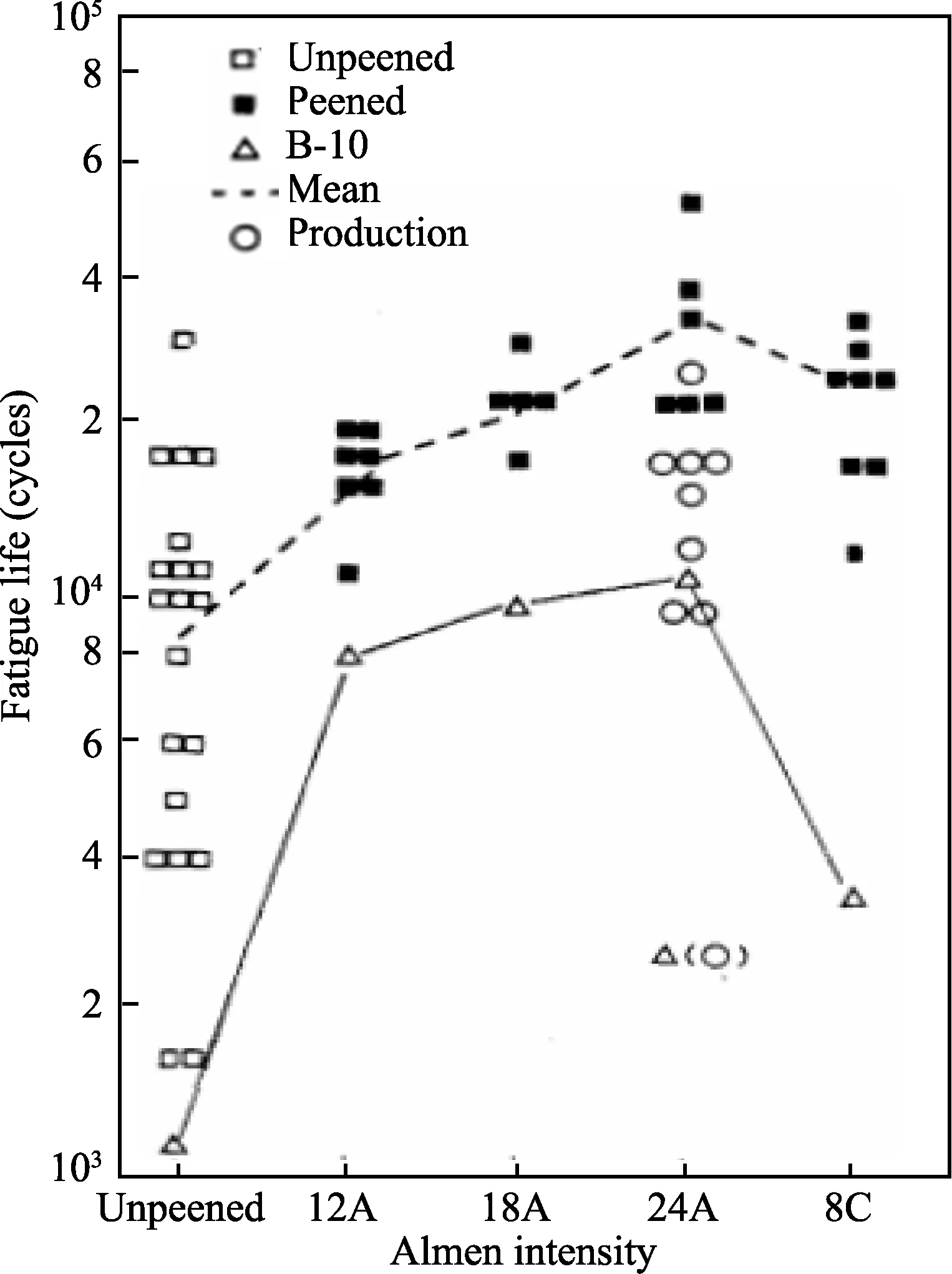

图16 喷丸强度对齿轮弯曲疲劳寿命的影响[124] Fig.16 Effect of shot peening intensity on bending fatigue life of gears[124]

图17 不同覆盖率条件下齿轮钢S-N 曲线[90] Fig.17 S-N curves of gear steel under different coverage conditions[90]

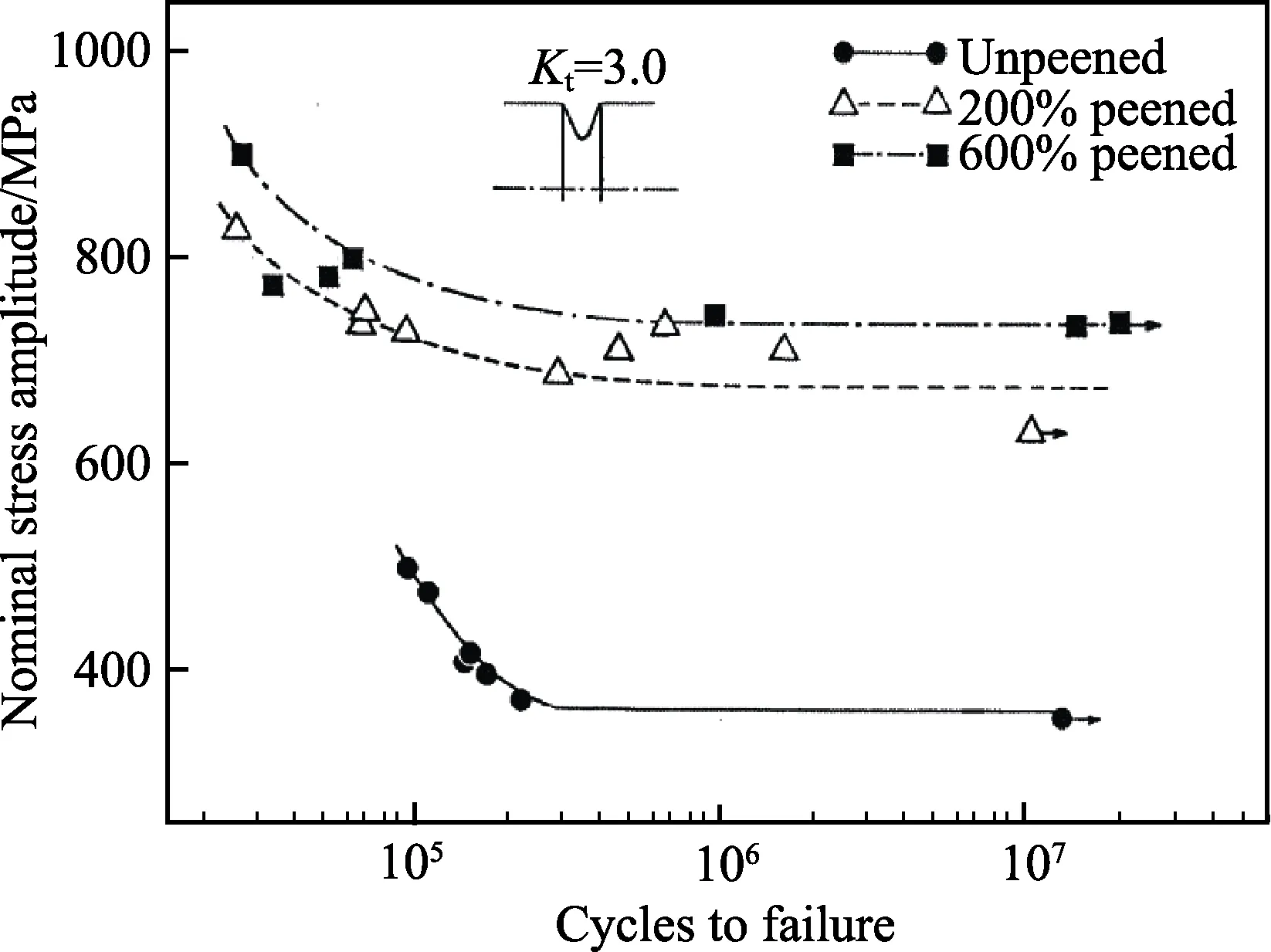

喷丸强度与覆盖率在喷丸工艺参数中最为关键。研究表明[78,100],喷丸强度是冲击动能的函数,增加喷丸强度,是提升齿根弯曲疲劳强度最有效的办法。如图16 所示,低周疲劳下SAE 4023 齿轮弯曲疲劳寿命随喷丸强度的增大而增大,当达到最优的喷丸强度后,疲劳寿命逐渐减少[124];另外,随着喷丸强度的增加,齿轮疲劳失效逐渐由弯曲疲劳转化为接触疲劳[100]。针对SAE 4340 齿轮钢,文献[80]也得出了相同结论,而且喷丸强度为15 A 时,弯曲疲劳强度最高。覆盖率对弯曲疲劳性能提升作用不大,如图17 所示, 覆盖率从200%增加到600%,107循环次下,SCM 415齿轮钢疲劳强度仅增加9%[80,90]。因此,若200%覆盖率喷丸后齿轮疲劳寿命不能满足设计要求,说明喷丸已难以解决该种齿轮疲劳问题,应考虑更换齿轮材料或重新设计齿轮。为揭示覆盖率与喷丸强度对弯曲疲劳性能的影响,其他科研工作者也做了类似研究。Vielma 等[125]采用旋转弯曲试验(载荷取拉伸强度的50%),设计2 种试验方案,研究了覆盖率与喷丸强度对SAE 4340 齿轮钢疲劳性能的影响。方案1 为在100%覆盖率下,不同喷丸强度(8 A、10 A、16 A、21 A)对疲劳寿命的影响,结果表明,随着喷丸强度的递增,疲劳寿命呈上升趋势,当喷丸强度为10 A时,疲劳寿命最长,随后疲劳寿命开始下降。方案2为在10 A 喷丸强度下,不同覆盖率(0%、80%、100%、200%)对疲劳寿命的影响,研究规律与前者类似。综上所述,增加喷丸强度与覆盖率可提升齿轮弯曲疲劳性能,喷丸强度与覆盖率皆存在最优值,当超过最优值,由于齿轮表面损伤,疲劳性能下降。

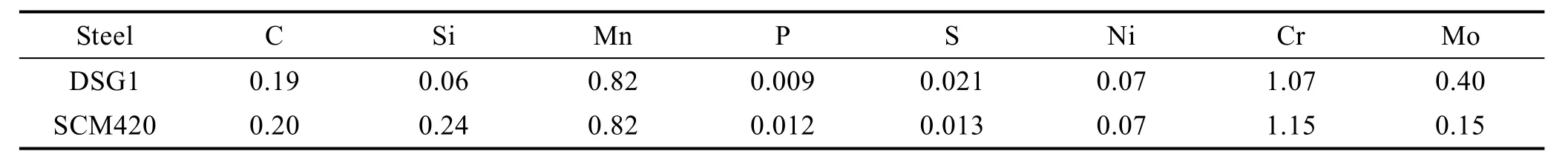

5.2.3 合金元素的影响

喷丸对提升齿轮弯曲疲劳强度有显著效果,为进一步提升弯曲疲劳强度,可通过调整某一种齿轮钢合金元素含量的方法来实现。DSG1 与SCM420 均为齿轮用钢[84],其化学成分如表2 所示。由于DSG1 中磷(晶界脆化元素)含量较少,钼含量较多(晶间氧化减少),这使得DSGl 渗碳后,残余奥氏体含量大于SCM420,晶间氧化深度比SCM420 要浅,而且具有较高的基体韧性。研究表明[84],喷丸后,DSG1 比SCM420 残余压应力大、硬度高、疲劳强度高。Nakamura 等[116]针对SCr420 钢的研究表明:降低硅含量,可使晶界氧化层变浅;提升钼含量,可阻止非马氏体层形成,提升材料硬度。当钼含量为0.8%时,非马氏体层消失。该团队设计出高钼低硅含量齿轮钢,经喷丸处理后,其残余压应力大大提升,与SCr420钢相比,107循环次下,所设计的齿轮钢弯曲疲劳强度可提升100%以上。渗碳齿轮钢中合金元素对残余奥氏体的影响如图18 所示[116],可见,在渗碳钢中添加合金元素(如铬、锰、钼),可增加残余奥氏体含量,喷丸处理后,可提高其残余压应力和抗疲劳性能。考虑到普通渗碳齿轮用钢已经含有约1%的铬和锰,增加铬和锰含量可能会导致晶间氧化和碳化物的增加[100]。Okada 等[100]通过加大SCr420H 齿轮钢中的钼含量,有效增加了残余奥氏体含量,而且晶间氧化层薄,喷丸处理后提高了齿轮残余压应力与疲劳强度。

综上,渗碳齿轮钢中增加钼含量并降低硅含量,可提高钢中奥氏体含量,降低内氧化,阻止非马氏体层的形成,进而提高齿轮弯曲疲劳强度。但应注意,不经过喷丸处理而只改变钢中合金元素,渗碳齿轮弯曲疲劳强度仅得到轻微提高,而最有效的办法是在此基础上进行喷丸强化处理[119]。

表2 DSG1 钢与SCM420 钢化学成分[84] Tab.2 Chemical composition of DSG1 steel and SCM420 steel[84] wt.%

图18 合金元素对表层残余奥氏体的影响[116] Fig.18 Effect of alloying elements on retained austenite of surface layer[116]

5.2.4 齿轮几何形状的影响

Comments on Oil Recovery Treatments……………CHEN Hualan, ZHOU Yan’gao(1·28)

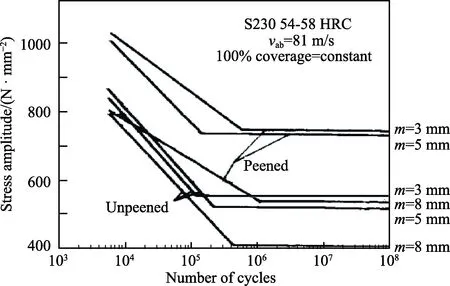

关于喷丸后齿轮几何形状对疲劳性能的影响机制的研究,主要涉及齿轮模数与齿根圆角半径。相同齿数(齿数为22)、不同模数的16MnCr5 渗碳齿轮, 无论是否经过喷丸处理(工艺参数相同),5×106循环次下,8 mm 模数齿轮的弯曲疲劳强度比5 mm 与3 mm 模数齿轮的弯曲疲劳强度小,如图19 所示[94]。表面完整性表征参量测试结果表明,未喷丸齿轮中,8 mm 模数齿轮硬度、残余压应力比5 mm 与3 mm 模数齿轮的值小;而喷丸处理后,8 mm 模数齿轮的残余压应力、半高宽值比5 mm 与3 mm 模数齿轮的值大。究其原因是由于材料疲劳强度随工件尺寸增大而降低,即材料尺寸效应。8 mm 模数渗碳齿轮残余压应力与硬度小,说明其表面缺陷(冶金缺陷)较多,钢中组织致密性和均匀性等较差,加大了疲劳裂纹萌生机率,由此齿轮疲劳强度下降。

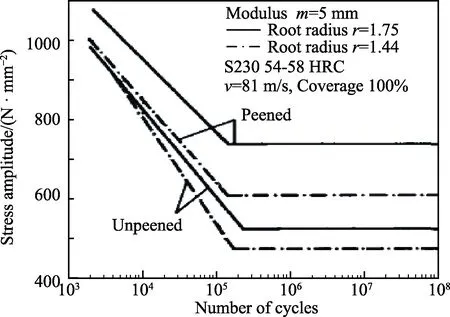

图19 不同模数齿轮的S-N 曲线[94] Fig.19 S-N curves of gears with different modulus[94]

关于齿根圆角半径对渗碳齿轮喷丸后弯曲疲劳性能的影响机制,Hirsch 等[126]提出,齿根圆角半径越大,弯曲疲劳强度越大,而且喷丸后,齿轮弯曲疲劳强度增加越明显,如图20 所示。其中,齿轮材质为16MnCr5 钢,硬度为600HV,模数为5 mm,弹丸型号为S230。因此,喷丸前合理增加齿根圆角半径,喷丸后可较大幅度提升疲劳强度。

图20 不同齿根圆角半径齿轮的S-N 曲线[126] Fig.20 S-N curves of gears with different root radii[126]

5.2.5 材料缺陷的影响

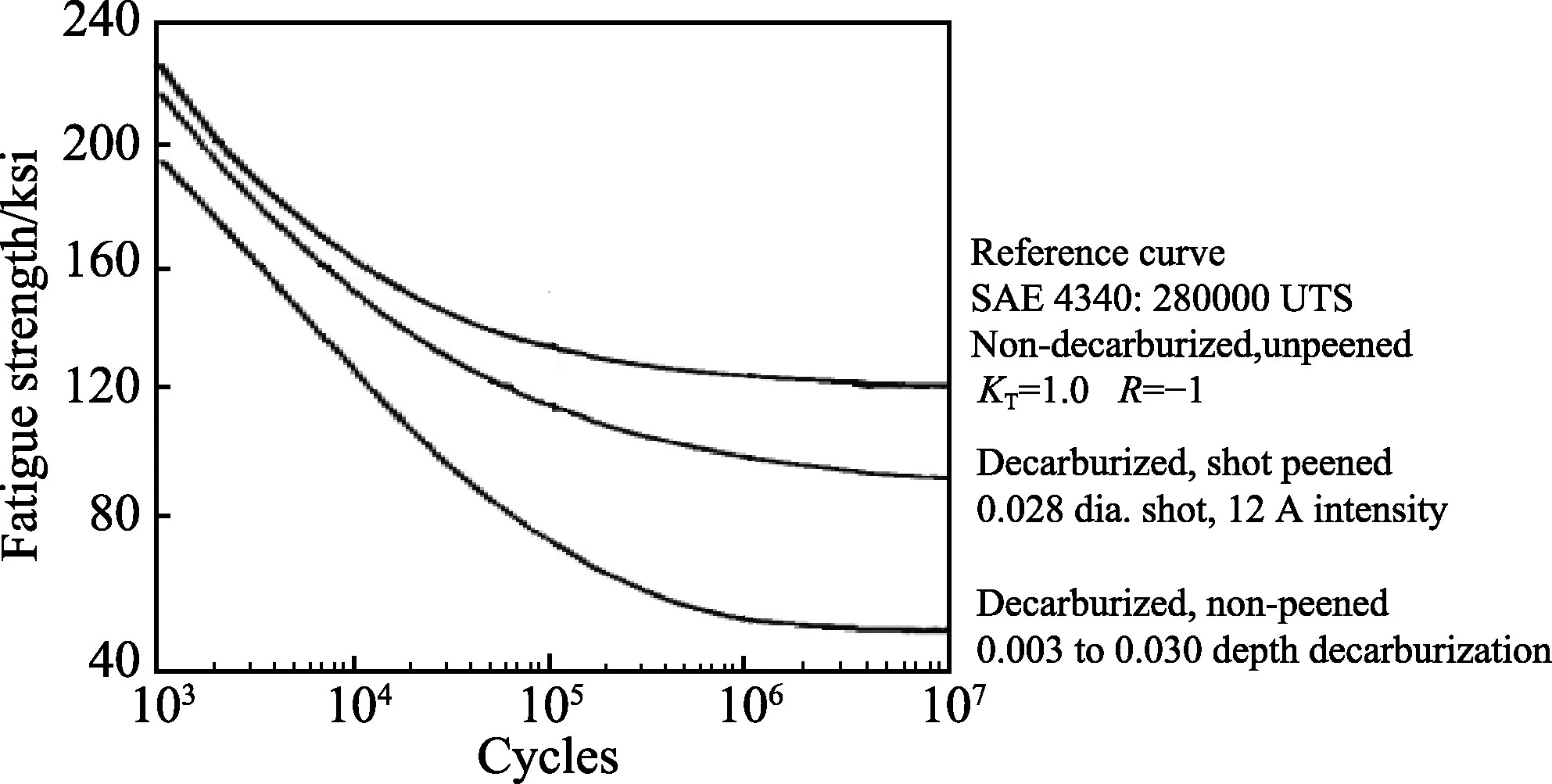

围绕齿轮喷丸强化工艺,常见的齿轮材料缺陷包括热处理缺陷(脱碳、非马氏体层)与冶金缺陷(非金属夹杂物)。脱碳是钢在热处理过程中,表面碳含量降低的现象[2]。研究表明[11],由于脱碳,高强度钢(240 ksi 及以上)疲劳强度降低70%~80%,低强度钢(140~150 ksi)降低45%~55%。可见,高强度钢由于脱碳造成的疲劳强度下降问题比较突出。图21 表明了喷丸处理可恢复大部分由于脱碳而损失的疲劳强度[9]。因此,当脱碳问题在齿轮加工中无法避免 时,为改善齿轮表面完整性,技术人员应考虑将喷丸纳入齿轮设计当中。

图21 喷丸对脱碳的影响[9] Fig.21 Effect of shot peening on decarburization[9]

齿轮在热处理过程中,由脱碳引起的非马氏体层经常出现[127],并且在渗碳钢中不可避免[98]。非马氏体层硬度低,造成弯曲疲劳强度下降,因此去除非马氏体层,对提升弯曲疲劳性能至关重要。Lyu 等[81,86]通过SEM 发现,SCM415 渗碳齿轮齿根处非马氏体层厚度为16 μm,经喷丸处理(弧高值为0.52 A)后,非马氏体层去除效果不明显,如图22 所示,但经化学抛光20 μm 后,非马氏体层被完全去除。同时,采用化学抛光工艺对喷丸后齿轮表面抛光20~30 μm 后,3×106循环次下齿轮弯曲疲劳强度提升了约580 MPa,为渗碳齿轮弯曲疲劳强度的1.77 倍。Tsuji 等[115]研究发现,采用钢丝切丸和铸钢丸对 SCM420H 渗碳 齿轮钢进行二次喷丸,可去除工件非马氏体层。由此可见,为节约齿轮加工成本,采用合适的喷丸工艺,即使不采用真空渗碳,也可以达到去除非马氏体组织的效果。

图22 化学抛光去除非马氏体层[86] Fig.22 Removal of nonmartensitic layer by chemical polishing[86]: a) unpeened gear; b) peened gear

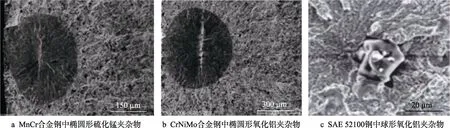

研究非金属夹杂物几何特征,对了解齿轮喷丸后疲劳裂纹形成机制,以及提高齿轮弯曲疲劳性能至关重要。研究表明[103-104,107,110,128-129],经喷丸处理后,MnCr 合金钢(例如20MnCr5、16MnCr5、SCM420H)疲劳裂纹主要萌生于硫化锰夹杂物,CrNiMo 合金钢(例如18CrNiMo7-6、SAE 52100)疲劳裂纹主要萌生于氧化铝夹杂物,如图23 所示。Bretl 等[108]通过SEM 揭示了16MnCr5 齿轮喷丸处理后,齿根断口夹杂物的化学成分、位置与尺寸,夹杂物主要以硫化锰为主,并包含了Al、Ca、Mg 元素,尺寸为0.03 mm,位于齿根表面下0.16 mm 深度处。Winkler 等[110]研究了20MnCr5 与18CrNiMo7-6 渗碳齿轮喷丸处理后的疲劳断裂特性,研究表明,夹杂物尺寸与齿轮模数成正比,夹杂物所在断裂面层深与齿轮模数成正比,但无论齿轮模数大小,夹杂物均位于渗碳层内。Fuchs等[128]指出,高强度齿轮喷丸处理后,非金属夹杂物面积与非金属夹杂物所在层深之间无明显的正比关系;此外,外部载荷和残余压应力状态不同,使得非金属夹杂物外形各异,其附近表现出不同程度的应力集中。根据文献分析[107,129-130],大多数齿轮喷丸后,齿根裂纹源位于非金属夹杂物处,夹杂物数量越少,夹杂物越小,非金属夹杂物处萌生裂纹的概率就越低,齿轮抗疲劳性能越好。因此,提高齿轮钢清洁度极其重要。

图23 齿轮钢中典型非金属夹杂物[128] Fig.23 Typical non-metallic inclusions in gear steels[128]: oblong manganese sulphide inclusion in a MnCr-alloyed steel; b) oblong aluminium oxide inclusion in a CrNiMo-alloyed steel; c) spherical aluminium oxide inclusion in a SAE 52100 steel

综上,喷丸处理齿轮弯曲疲劳性能影响因素众多,若要提高齿轮弯曲疲劳强度,需采取的措施包括:1)合理选取喷丸工艺参数,以提高残余压应力、硬度,减小粗糙度;2)调整合金元素含量(增加钼含量、降低硅含量),设计新型齿轮用钢;3)齿轮在设计中应考虑几何形状对疲劳的影响,尽可能减少应力集中;4)控制热处理带来的缺陷(内氧化、非马氏体层、脱碳等);5)通过降低钢中氧含量来减少非金属夹杂物,提高齿轮钢洁净度。此外,还要避免齿轮机加工(磨齿、剃齿)在齿根圆角处产生缺口,造成疲劳强度下降。

5.3 弯曲疲劳性能提升

一直以来,喷丸处理齿轮弯曲疲劳性能提升的幅度问题备受关注。为评估喷丸对齿轮弯曲疲劳性能的提升作用[131-133],通常采用单齿弯曲疲劳测试试验,由于该方法可有效避免点蚀、胶合、磨损等其他失效形式对弯曲疲劳性能测试的干扰,典型单齿弯曲疲劳试验台如图24 所示[134]。由前述可知,齿轮弯曲疲劳影响因素众多,因而喷丸后齿轮弯曲疲劳强度的提升不是一个恒定值。但通常情况下,在106循环次下,喷丸强化工艺可使齿轮弯曲疲劳强度提高30%以上[2]。另外,已有一些组织机构和标准对喷丸处理齿轮弯曲疲劳强度提升幅度做出明确要求[2],例如20%(劳氏船级社、挪威船级社)和15%(ANSI/AGMA 6032-A94 船用齿轮装置标准)。AGMA 指出[7,17,135],弯曲疲劳性能增加幅度不仅受喷丸工艺条件、材质、表面状态等影响,而且与最大载荷下齿轮的设计寿命有关。图25 为某汽车渗碳齿轮喷丸前后的S-N曲线对比图[11],设计寿命分别为105、106、107时,喷丸后弯曲疲劳强度增加约10%、25%、50%。同时,图25 表明,相同疲劳寿命下,喷丸齿轮可以承受更大的载荷;高周疲劳条件下,齿轮喷丸效果比较明显[64-65,124]。另外,S-N曲线向左延伸逐渐相交于一点,由此说明,喷丸并不能有效提升材料静强度。

图24 疲劳试验台[134] Fig.24 Fatigue test rig[134]

图25 喷丸前后S-N 弯曲疲劳寿命曲线对比[11] Fig.25 Comparison of S-N bending fatigue life curves before and after shot peening[11]

渗碳齿轮喷丸强化后,抗弯曲疲劳性能取决于残余压应力分布与齿轮表面损伤之间的平衡[124]。此外,喷丸会改变齿轮失效模式,受弯曲疲劳约束的齿轮,喷丸后抗弯曲疲劳性能增加,而接触疲劳将成为潜在失效模式[136]。

5.4 喷丸齿轮弯曲疲劳建模

为节约设计成本,建立齿轮喷丸后弯曲疲劳强度或寿命模型,一直备受科研人员青睐。Lee 等[64]基于有限元法,利用MSC. Fatigue 疲劳分析软件对实际载荷条件(21 574.63 N)下的SCM 920 汽车锥齿轮疲劳寿命进行了建模。研究表明,未喷丸齿轮疲劳寿命为4.46×106循环次,喷丸后,齿轮疲劳寿命为1.0×1020循环次,实验值与仿真值的误差范围为20%~30%。Mitsubayashi 等[122]将齿轮齿根简化为缺口板件,用线性断裂力学方法对渗碳齿轮喷丸强化后的疲劳裂纹扩展和疲劳强度进行了分析预测,但并未考虑裂纹闭合的影响。Benedetti 等[93]针对16MnCr5 渗碳齿轮,采用多轴疲劳准则,结合有限元分析,建立了渗碳齿轮与喷丸齿轮疲劳极限预测模型。研究发现,渗碳齿轮弯曲疲劳极限预测值准确性高,而渗碳齿轮喷丸后,疲劳极限预测值比实验值低。Tobe 等[137]基于试验,建立了关于残余应力与硬度的弯曲疲劳强度模型,如式(1)所示。

式中,σu为弯曲疲劳强度,Hc为心部硬度,Hs为齿根附近表面硬度,σR为齿根圆角表面残余压应力。该模型适用于渗碳齿轮(5%误差)和“渗碳+喷丸”齿轮(10%误差),只考虑了残余应力、硬度与弯曲疲劳强度的定量关系,并未从微观方面基于断裂力学考虑裂纹萌生与扩展。

Inoue 等[29,79,86,89,138]在Tobe 等人研究的基础上对模型进行了修正,如式(2)所示,误差约为5%,但适用于渗碳齿轮和“渗碳+喷丸”齿轮。Y. Okada 等[100]针对SCr420H 变速器喷丸处理齿轮,建立了渗碳层深度H、残余应力峰值RSmax与疲劳强度σw(105循环次)的关系模型,如式(3)所示。Matsumoto 等[78]建立了渗碳齿轮喷丸后弧高值H与弯曲疲劳强度σw(105循环次)的关系,见式(4)。上述 Okada 与Matsumoto 通过拟合试验点、回归分析,得到弯曲疲劳模型,但只适用于特定试验条件下的齿轮疲劳建模。Comandini 等[27]基于相对应力梯度方法(RSG)与Eichlseder 模型,预测了Ni-Cr 高强度钢齿轮齿根弯曲疲劳强度,该方法通用型较强,适用于其他喷丸工件弯曲疲劳性能预测。

从微观方面,Fuchs 等[107,128,130]基于Murakami 方程,在考虑齿根次表层非金属夹杂物的条件下,建立了高强度优质钢齿轮弯曲疲劳强度模型,如式(5)所示。

式中,σW为局部弯曲疲劳强度,σW=1.56(HV+ 120)/(S)1/6;HV 为裂纹萌生处硬度值;S为非金属夹杂物主应力方向投影面积;σA为等效局部疲劳强度;σm为局部平均应力;M为平均应力敏感系数;σRS为残余应力;ME为残余应力敏感系数。该模型仅对107循环次以下(包括107循环次)的弯曲疲劳强度建模有效,并且所建模型并没有考虑ODA(光学暗区),因此模型精度有待提高。

根据文献分析,齿轮喷丸后,弯曲疲劳建模主要包括两种方法:一种是设计喷丸试验并进行残余应力、硬度等参量表征试验,拟合试验数据点,采用回归分析,建立弯曲疲劳强度(或寿命)与残余应力、硬度等参量的关系模型;第二种方法是基于理论模型(例如断裂力学、多轴疲劳准则、有限元模型等),设计试验,推导或仿真建立疲劳强度(或寿命)预测模型。齿轮喷丸后,弯曲疲劳建模需要考虑残余应力的影响、微观组织演变以及齿轮服役中残余应力松弛等,难度较大,目前所建立的弯曲疲劳模型并不具有普适性。

6 总结与展望

喷丸强化工艺可提高齿轮残余压应力与硬度,降低残余奥氏体含量,进而提升齿轮弯曲疲劳性能,已被广泛应用于齿轮制造领域。齿轮常用喷丸方法包括气动式喷丸与离心式喷丸。高周疲劳条件下,齿轮喷丸强化效果显著。喷丸工艺仿真与工艺参数优化方法研究取得了一定的进展,但仍然不尽人意,主要表现在仿真模型过于简化,喷丸工艺参数优化模型尚未建立。渗碳齿轮喷丸后,齿轮断裂机制可能发生改变,尤其是高强度齿轮喷丸后,高周疲劳下齿根断裂机制与渗碳齿轮相比明显不同。渗碳齿轮喷丸后,抗弯曲疲劳性能受诸多因素影响。齿轮表层残余应力场与弯曲疲劳强度相关性较大,而微观组织与疲劳强度之间的关系模型有待建立。喷丸后,齿轮弯曲疲劳建模主要是基于断裂力学、多轴疲劳准则等理论,结合线性回归、数据拟合、有限元等方法,通过设计试验实现的,模型精确度有待提高,而且普适性有待完善。因此,针对上述问题,面向长寿命、低噪声、高承载等高性能齿轮制造需求,今后应加强以下研究:

1)齿轮喷丸“组织场-应力场-表面形貌-疲劳强度-噪声”相互关系模型有待建立。可采用 SEM- EBSD、TEM、XRD 等表征手段、以及齿轮啮合性能试验、模拟仿真技术和数学算法,研究建立“组织场-应力场-表面形貌-疲劳强度-噪声”数学模型。通过调控组织场、应力场、表面形貌,对齿轮疲劳寿命、传动性能进行主动设计,实现长寿命、低噪声、高承载等高性能制造要求。

2)开发面向喷丸工艺参数优化与性能预测的工业软件。通过试验,建立齿轮喷丸数据库,开发面向残余应力、粗糙度、晶粒尺寸、硬度、疲劳强度(弯曲疲劳与接触疲劳强度)等预测和工艺参数(主要指喷丸强度)优化的多功能集成软件,对缩短产品开发周期、节约成本具有重要意义。

3)复合加工是未来高性能齿轮制造的发展方向。为满足高性能齿轮制造要求,研究喷丸与其他工艺(化学/电解抛光、真空渗碳)复合加工,不同喷丸方法之间的复合加工(例如超声-微粒喷丸、应力-二次喷丸),不同弹丸类型的复合喷丸(例如钢丝切丸-玻璃弹丸、铸钢丸-陶瓷弹丸),将会在高性能齿轮制造中发挥巨大作用。

4)新型喷丸系统开发及喷丸强化工艺数字化转型,将会满足高性能齿轮制造需求。面向日趋激烈的市场竞争,人们对齿轮残余压应力稳定性、微观组织稳定性、传动性能以及疲劳强度等方面提出了更高的要求。在不改变齿轮材料和热处理工艺的情况下,普通喷丸工艺往往难以满足高性能齿轮制造要求,因此有望从喷丸设备方面进行突破。如在普通喷丸工艺的基础上引入其他能场(例如热场),开发经济适用的新型齿轮喷丸强化系统。另外,面向工业4.0,结合虚拟现实技术、增强现实技术、传感器等技术,开发基于“数字孪晶”的新型齿轮喷丸系统,在物理世界与数字世界之间建立准实时联系,最终实现高性能齿轮智能制造。