喷油参数对PODE/柴油混合燃料燃烧污染物排放的影响

嵇 乾, 王天婷, 刘军恒, 孙 平, 高婉莹, 杨 晨

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

追求优越动力性的同时实现低碳环保是内燃机技术发展的主要趋势。柴油机因具有较好的动力性和较高的热效率而广泛应用于各种大型工程机械领域[1],从燃料性质着手改进,打破柴油机燃用传统化石燃料生成NOx和PM颗粒物之间的“Trade-Off”关系成为现阶段研究的热点[2-3]。在柴油中掺混新型燃料可以优化燃料特性;其中,含氧燃料由于其在燃烧过程中的自供氧特点,对碳烟的生成有抑制作用,可以有效降低烟度和颗粒物的排放[4-6]。

目前,应用较多的含氧燃料有生物柴油、二甲醚(DME)和聚甲氧基二甲醚(PODE)。生物柴油可以有效降低烟度排放,但其黏度高、挥发性低,使燃油雾化和蒸发特性较差。二甲醚在常温下为气体,使用二甲醚作为燃料需要对发动机燃料供给系统进行改造,且二甲醚气体会损伤人的神经系统和呼吸系统。PODE是一种以亚甲氧基为分子主链的聚合物,分子式为CH3O(CH2O)nCH3,其中氧的质量分数高于40%。与其他含氧燃料相比,PODE具有较高的十六烷值,较好的挥发性,对发动机缸体腐蚀性小的特点;其分子结构中不含C—C单键,极大程度地减少燃烧过程中多环芳香烃(PAH)的生成。同时,PODE可与柴油以任意比例互溶,可以不改变柴油机构造而直接燃用。因此,PODE是柴油机实现高效清洁燃烧最具潜力的替代燃料之一[7]。

国内外学者对PODE/柴油混合燃料的性能,及喷油参数改变对混合燃料性能的影响等进行了一系列研究。马跃等[8]在高温、高压定容燃烧弹上,采用OH化学发光摄影、激光诱导炽光法(LII) 等可视化方法测量柴油和PODEn/柴油混合燃料的火焰浮起长度和烟度分布。结果表明,随着PODE掺混比例的提高,混合燃料燃烧火焰中碳烟体积分数明显下降;与柴油相比,PODE体积分数为20%时,混合燃料的碳烟体积分数平均值下降67.6%。王其平等[9]研究表明,增加可变截面涡轮增压器(VGT)开度和提高喷油器流量均可以改善PODEn/柴油混合燃料的燃烧和排放性能。孙万臣等[10]考察了改变喷油压力和主预喷间隔角时,正丁醇/柴油混合燃料对压燃式发动机燃烧与颗粒物排放的影响。结果表明:当喷油压力由80 MPa升至100 MPa时,混合燃料消光碳烟明显降低;随主预喷间隔角度增加,微粒的总数量浓度明显降低,核态微粒比例增加。Liu等[11]研究表明:掺混PODE可以显著提高柴油机热效率,并可以大幅减少碳烟的生成;且随着PODE体积分数的提高,CO和碳氢化合物(HC)排放有效降低。Li等[12]研究了PODE掺混柴油的喷雾特性,结果表明混合燃料的喷雾贯穿距离缩短,雾化程度优于纯柴油模式。Chen等[13]研究了燃用不同比例柴油/PODE混合燃料在不同负荷下的颗粒物排放情况,结果表明在各种负荷下颗粒物数量浓度和质量浓度均有所降低。Yang等[14]对PODE/柴油混合燃料的排放物颗粒进行TG、SEM及TEM分析,结果表明PODE体积分数为20%的混合燃料比10%的燃烧生成颗粒物的结构更为松散、水分和挥发分更多,氧化速率更高。Valentino等[15]研究了进气中氧浓度、喷油正时及喷油压力对正丁醇/柴油混合燃料的燃烧排放特性影响,结果表明,在喷油压力100 MPa下,随正丁醇掺混比增加,滞燃期延长、燃油雾化改善,几乎不产生烟度排放。

PODE/柴油混合燃料与柴油燃料在理化性质上有明显区别。为了实现混合燃料燃烧性能和排放性能的同时优化,需要对燃用混合燃料柴油机的喷油参数做出相应调整。目前,对燃用PODE/柴油混合燃料柴油机喷油参数调整的研究还较少。为此,笔者将PODE与柴油按不同比例掺混成混合燃料;并在高压共轨柴油机上,分别探究了不同喷油压力和喷油正时下混合燃料的排放特性及颗粒物生成的变化规律。

1 实验部分

1.1 仪器

实验样机为一台4缸增压中冷高压共轨柴油机,其主要参数如表1所示。采用发动机标定软件对开放式电子控制单元(ECU)燃油喷射系统的喷油正时和喷油压力进行实时在线调节。

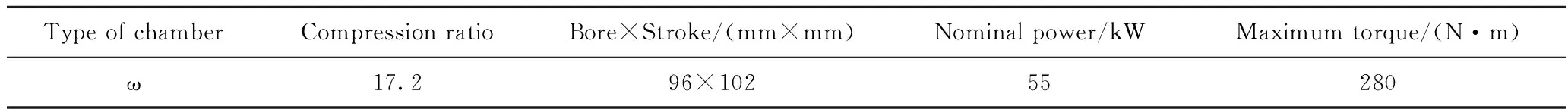

表1 发动机主要参数Table 1 Main parameters of the engine

发动机实验台架装置的测控系统主要包括电力测功机(CAC250型,湖南湘仪动力测试公司产品)、燃油温控仪(AV L753C型,奥地利AVL公司产品)和瞬态油耗仪(AVL 735S型,奥地利AVL公司产品)。电力测功机用来测量发动机的输出扭矩和转速;燃油温控仪控制燃油温度;瞬态油耗仪测量燃油消耗率。

采用缸压传感器(GH14P,奥地利AVL公司产品)、电荷放大器(5011B10,瑞士Kistler公司产品)和燃烧分析仪(AVL INDIMODUL-622,奥地利AVL公司产品)测量并分析燃烧缸压和放热率,连续采集200个燃烧循环随曲轴转角变化的燃烧数据,取平均值。气体排放由日本Horiba公司的MEXA-7200D排气分析仪进行测量;通过滤纸式烟度计(AVL 415S型,奥地利AVL公司产品)测量排气烟度。颗粒的数量浓度通过粒径谱仪(EEPS-3090型,美国TSI公司产品)进行测量,测量范围为5.6~560 nm。测量前先进行排气稀释(稀释后的混合气体与采样排气的体积比200∶1),然后采样。

1.2 燃料

分别选取柴油和PODE为基础燃料:柴油为市售国Ⅵ柴油;PODE,工业品,淄博津昌助燃材料有限公司产品。将柴油记为P0;在柴油中添加体积分数为10%和20%的PODE,得到混合燃料分别记为P10和P20。混合燃料稳定、未见浑浊或分层现象。3种燃料的理化性质如表2所示。

表2 燃料的理化特性Table 2 Physical and chemical properties of the test fuels

1.3 喷油参数调整

实验燃料均为现场配置使用,用燃油温控仪将燃油温度控制在(38±3) ℃;以发动机转速1600 r/min、负荷100%为实验工况点。首先固定喷油正时为上止点后0.5 ℃A,调整喷油压力分别为80、90和100 MPa;然后固定喷油压力为80 MPa,调整喷油正时为上止点后0.5 ℃A、2.5 ℃A和4.5 ℃A,分别探究不同喷油压力和喷油正时对PODE/柴油混合燃料的燃烧性能、排放特性、颗粒物分布的影响规律。

2 结果与讨论

2.1 燃料燃烧参数分析

根据燃料和空气混合气形成特点,将柴油机燃烧分为预混燃烧阶段和扩散燃烧阶段。预混燃烧阶段指在滞燃期内形成混合气的燃烧阶段;扩散燃烧阶段为柴油机的主要燃烧阶段,该阶段油气的混合速率控制燃料燃烧的速率。

图1为在转速1600 r/min、负荷100%、喷油压力80 MPa、喷油正时0.5 ℃A条件下,柴油机分别燃用P0、P10和P20燃料的缸内压力及放热率曲线。由图1可知,随PODE体积分数的增加,燃料燃烧缸内压力和放热率峰值有所降低,但缸压峰值相位有所提前。与P0相比,P20燃烧的缸压及放热率峰值分别降低了0.8%和14%,缸压峰值相位提前了2 ℃A。这主要是由于PODE的十六烷值较高而热值较低,柴油掺混PODE后,混合燃料的十六烷值提高而热值降低,使混合燃料自燃温度降低,滞燃期内可燃混合气的数量减少,滞燃期缩短,燃烧始点提前,从而致使预混燃烧比例降低,缸内的最大燃烧压力及放热率峰值下降。此外,PODE的高含氧特性加快了燃烧速率,氧元素的助燃特性提高了扩散燃烧速率,并且PODE良好的挥发特性[16]有助于形成更均匀的混合气,改善扩散燃烧阶段。

图1 不同PODE体积分数的PODE/柴油混合燃料的缸压和放热率Fig.1 In-cylinder pressure and heat release rate of PODE/diesel blends with different PODE volume fractions(a) In-cylinder pressure; (b) Heat release rateLoad: 100%; v=1600 r/min; Injection pressure=80 MPa; Injection timing=0.5 ℃A

2.2 燃料燃烧排放特性

2.2.1 HC和CO排放

柴油机在燃烧过程中排放的碳氢化合物(HC),主要指未燃烧的烃类燃料及其不完全燃烧产物、燃料热裂解或氧化时生成的HC,包括烷烃、烯烃、芳香烃和醛类、酮类等物质[17]。图2为发动机在转速1600 r/min、负荷100%、喷油正时0.5 ℃A条件下,不同喷油压力时燃用P0、P10和P20的CO和HC排放结果。从图2可以看出:相同喷油压力下,随着PODE体积分数的增大,混合燃料燃烧的CO排放下降;随着喷油压力的升高,3种燃料燃烧的CO和HC排放均不断降低;当喷油压力从 80 MPa 增至100 MPa时,P0、P10和P20燃烧的CO排放分别降低了4.9%、20.9%和30.6%,而HC排放分别降低了8.3%、15.1%和20.6%。这是由于喷油压力的升高会加快油滴破碎蒸发的速率,增加油滴表面与氧的接触面积,促进油气混合,使预混燃烧比例增加,改善缸内燃烧情况,从而减少因燃烧不完全产生的CO和HC。此外,在喷油压力为80 MPa时,P20燃烧的HC排放比P10有所增加,原因在于喷油压力为80 MPa时,由于PODE体积分数的增大,P20燃料的挥发性更强,混合气更容易窜入燃烧室的缝隙,狭隙效应效果更加明显,造成HC的排放略有上升;而在 90 MPa 和100 MPa情况下,由于喷油压力的升高对于HC排放的影响更显著,狭隙效应的影响不明显。

图2 不同喷油压力下的CO和HC排放Fig.2 CO and HC emissions under different injection pressures(a) CO emission; (b) HC emissionLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

图3为在转速1600 r/min、负荷100%、喷油压力80 MPa条件下,不同喷油正时下3种燃料燃烧产生的CO和HC排放对比。从图3可以看出:相同喷油正时下,随着燃料中PODE含量的增加,燃料燃烧CO排放降低,而HC排放先降低再升高;随喷油正时的延迟,3种燃料燃烧的CO和HC排放均不断增加;相比柴油,P10和P20的增幅较小。当喷油正时由 0.5 ℃A延迟到4.5 ℃A时,P0、P10和P20燃料燃烧的CO排放分别增加了60%、55.6%和50.9%,HC排放分别增加了8.8%、7%和5.8%。这主要因为喷油正时直接影响缸内燃烧的初始温度和压力,推迟喷油使得燃烧远离上止点,燃烧缸内压力和温度降低,滞燃期增加,造成燃烧不充分,从而增加了CO和HC排放;当掺混PODE后,燃料的氧含量增加,缸内氧自由基浓度升高[18],从而促进缸内燃烧,减少了CO和HC排放。但伴随PODE体积分数的增大,P20燃料的挥发性增强,狭隙效应效果更明显,导致燃用P20燃料产生的HC排放略高于P10燃料。综合表现,P10和P20燃料随喷油正时的延迟,其CO和HC排放小幅度增长。

图3 不同喷油正时下的CO和HC排放Fig.3 CO and HC emissions at different injection timings(a) CO emission; (b) HC emissionLoad: 100%; v=1600 r/min; Injection pressure=80 MPa

2.2.2 NOx和烟度排放

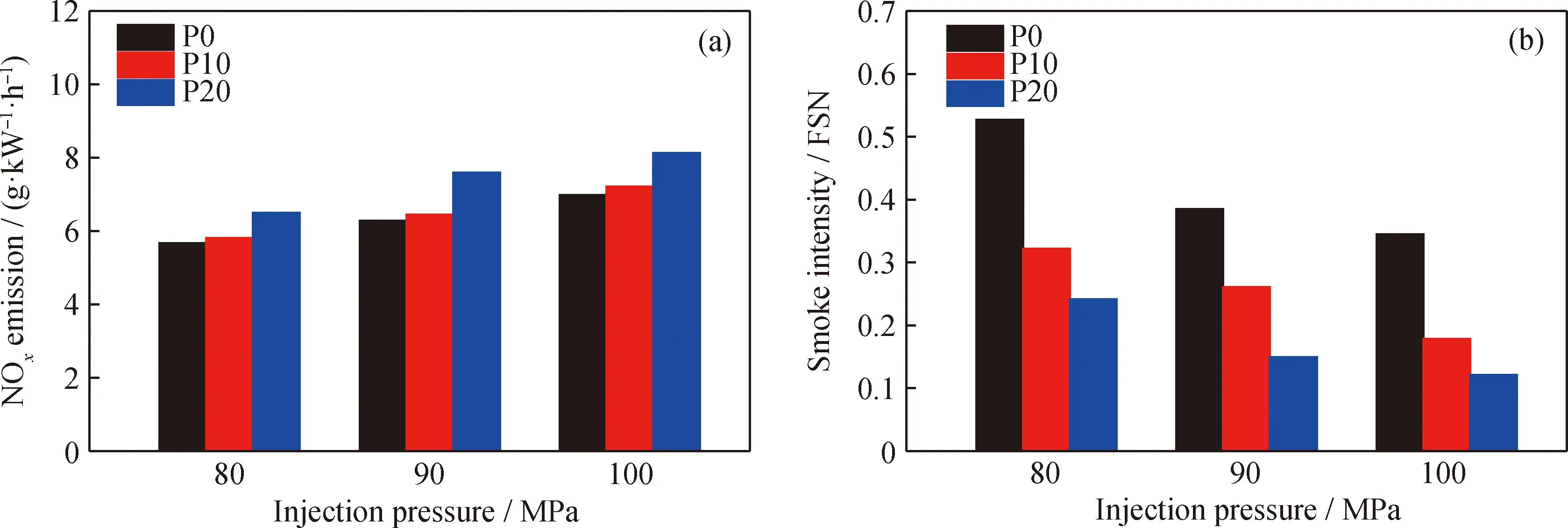

图4为燃用P0、P10和P20燃料在喷油正时为0.5 ℃A,不同喷油压力下产生的NOx和烟度排放。从图4可以看出:相同喷油压力下,随着PODE体积分数的提高,NOx排放增加,而烟度排放降低;随着喷油压力的提高,3种燃料的NOx排放均不断增加,而烟度排放不断降低。当喷油压力从80 MPa提至100 MPa时,喷油压力的提高对P20燃烧的NOx和烟度排放影响较大,而对P10燃烧的NOx和烟度的影响相对较小。在喷油压力为80 MPa时,与P0燃料相比,P10燃料燃烧的NOx排放仅增加了2.4%,而烟度却降低了38.9%。

图4 不同喷油压力下的NOx和烟度排放Fig.4 NOx and smoke intensity under different injection pressures(a) NOxemission; (b) Smoke intensityLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

根据泽尔多维奇(Zeldovich)机理,NOx的生成主要与高温环境、富氧燃烧环境和高温持续反应时间有关[19]。喷油压力的提高使滞燃期内形成的混合油气增多,使燃烧温度的升高,导致NOx排放的增加。高温缺氧是生成碳烟的主要原因,且扩散燃烧期为碳烟生成的主要阶段。喷油压力的提高能够改善燃油雾化效果,提高油气混合的均匀性,减少缸内局部燃油过浓区域的形成,使燃油燃烧更充分彻底,从而降低烟度排放;PODE分子结构中的C原子以C—O单键形式存在,难以发生形成碳核的加成环化等反应,且亚甲氧基生成的过氧化物(HO2)会分解成大量OH基[20],促进碳烟的氧化;此外,PODE拥有良好的挥发特性和较高的含氧量,在较低的喷油压力下也有较好的雾化效果,减少过浓混合气的缺氧区域,从而减少碳烟的生成,有利于烟度排放的降低。综上可知,喷油压力的升高,可以有效降低P10燃烧的烟度排放而其NOx排放的增长幅度较小。

图5为燃用3种燃料在喷油压力为80 MPa、不同喷油正时下的NOx和烟度排放。从图5可以看出,相同喷油正时下,随着燃料中PODE含量的增加,燃料燃烧NOx排放不断升高,而烟度排放均不断降低。这是由于PODE良好的挥发性及高含氧量虽然促进了缸内燃烧,降低了烟度排放,但缸内高温富氧区域增加,导致掺混PODE后燃料燃烧的NOx排放升高;同时由于PODE的热值较低、汽化潜热较高,降低了缸内最高燃烧温度,燃料燃烧加快缩短了高温持续时间,使NOx排放降低。综合作用下,相比P0,P10燃烧的NOx排放增加不明显,而随PODE含量增加,其促进燃烧、降低烟度、增加NOx排放作用更明显。

图5 不同喷油正时下的NOx和碳烟排放Fig.5 NOx emissions and smoke intensity at different injection timings(a) NOxemission; (b) Smoke intensityLoad: 100%; v=1600 r/min; Injection pressure= 80 MPa

当喷油正时延迟时,3种燃料燃烧的NOx排放均不断降低,而烟度排放均不断增加;原因在于喷油正时的延迟使得燃烧相位后移,降低了缸内燃烧温度,且高温持续时间也相应缩短[21],从而降低了NOx排放;此外,由于扩散燃烧阶段为生成碳烟的主要阶段,喷油正时延迟使得燃烧远离上止点,延长了扩散燃烧期;扩散燃烧阶段是生成碳烟的主要阶段,导致烟度排放增加。综上可知,与P0燃料相比,喷油正时延迟对P10燃燃烧的NOx排放降低幅度最大,烟度排放增幅最小。

2.3 颗粒物排放

2.3.1 颗粒物数量浓度随粒径分布

柴油机排气颗粒按粒径大小可划分为3种类型:核模态颗粒(5~50 nm)、积聚态颗粒(50~500 nm) 和粗态颗粒(500 nm以上)。其中,积聚态颗粒主要由碳积聚体及其表面吸附物组成;核模态颗粒主要由挥发性可溶有机物及少量硫酸盐组成[22]。排气颗粒总数量浓度由EEPS仪测定的粒径小于560 nm微粒总数计算。

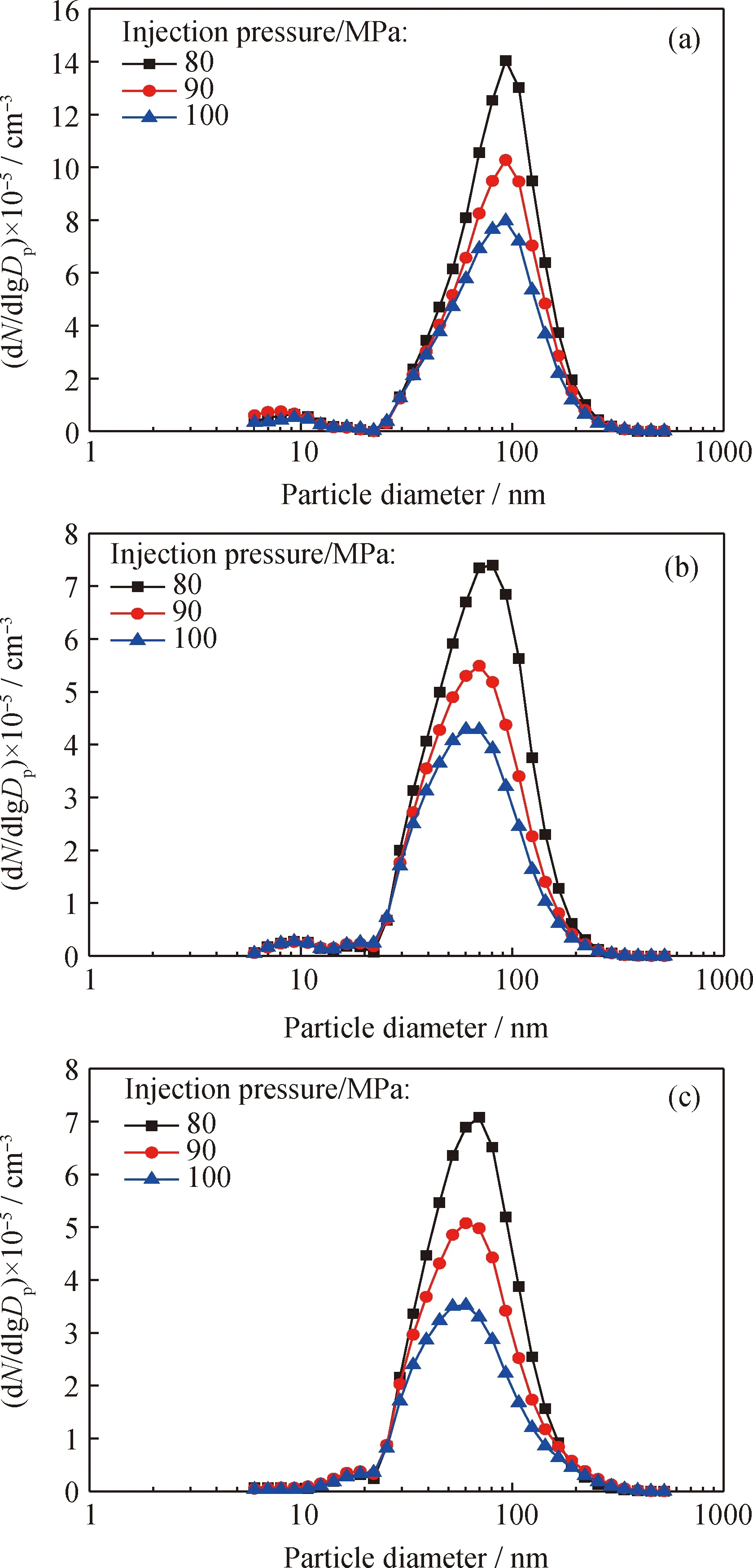

图6为喷油正时为0.5 ℃A、不同喷油压力下,燃料燃烧排放的颗粒物数量浓度(dN/dlgDp)随粒径的分布。从图6可以看出:排放颗粒物的数量浓度随着PODE体积分数的增加而减少;喷油压力为100 MPa时,P10和P20燃烧颗粒物的总颗粒数量浓度比P0分别降低了40.6%和50.3%;原因在于掺混PODE后燃料的氧含量增加,燃烧速率加快,进一步促进颗粒的氧化。随着喷油压力的提高,各燃料的数量浓度峰值均不断降低,且峰值对应粒径向小粒径方向偏移。这是因为喷油压力的提高,减小了燃油喷射油束的索特平均直径,PODE的雾化特性进一步改善,燃烧室内的气流卷吸作用加强,油气混合质量提高,从而使颗粒的生成数量减少。

图7为喷油正时为0.5 ℃A时,喷油压力对不同模态颗粒数量浓度占比的影响。由图7可知,随着PODE体积分数增加,核态颗粒占比增多,积聚态占比减少。随着喷油压力的升高,核态颗粒占比增加,积聚态颗粒占比显著降低。与喷油压力 80 MPa 时相比,喷油压力100 MPa时P0、P10和P20燃烧产生的积聚态颗粒占比分别减少了4.65、8.73和7.62百分点,核态颗粒相应增加了相同百分点;对应积聚态颗粒占比降幅分别为5.5%、11.7%、10.8%,核态颗粒增幅分别为30.9%、34.1%和25.6%。这主要是由于喷油压力的增加使得雾化的液滴粒径减小,促进均匀混合气的形成,抑制了碳烟成核及生长过程,从而减少了积聚态颗粒数量,并降低了颗粒表面吸附挥发性物质的能力,从而导致核态颗粒数量的增加。而PODE分子结构中的碳原子只以C—O键形式存在,难以参与生成碳核的加成环化等反应,减少了碳烟前驱体的生成,抑制碳核的表面生长,从而减少积聚态颗粒的生成,因此相比于P0燃料,P10与P20的总颗粒数量浓度均较低。

图6 不同喷油压力下的颗粒数量浓度的粒径分布Fig.6 Particle number concentrations underdifferent injection pressures(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection timing=0.5 ℃A

图7 不同喷油压力下不同模态颗粒占比(r)Fig.7 Proportion of different particle modes (r) underdifferent injection pressures(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection timing=0.5 ℃A

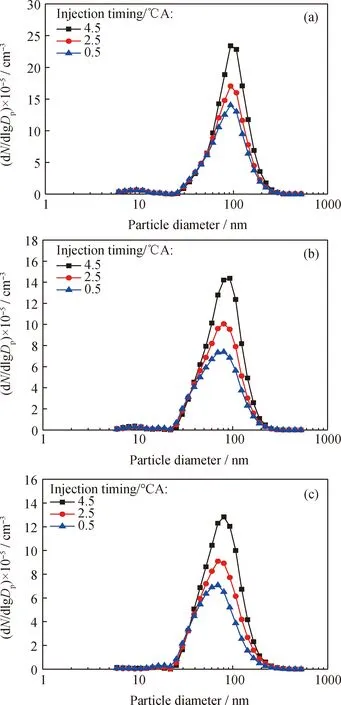

图8为喷油压力80 MPa时,不同喷油正时下燃用P0、P10和P20的颗粒物数量浓度的粒径分布。从图8可以看出,随着喷油正时的推迟,3种燃料燃烧颗粒物的数量浓度峰值均不断升高,仍然呈现单峰分布趋势。这主要是由于喷油正时的推迟,燃烧远离曲轴转角上止点,缸内压力和温度降幅较大,滞燃期延长,导致燃烧等容度的降低,不利于积聚态颗粒的氧化,导致其数量增加,总颗粒物数量增加。

图8 不同喷油正时下的颗粒物数量浓度的粒径分布Fig.8 Particle number concentration atdifferent injection timings(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection pressure=80 MPa

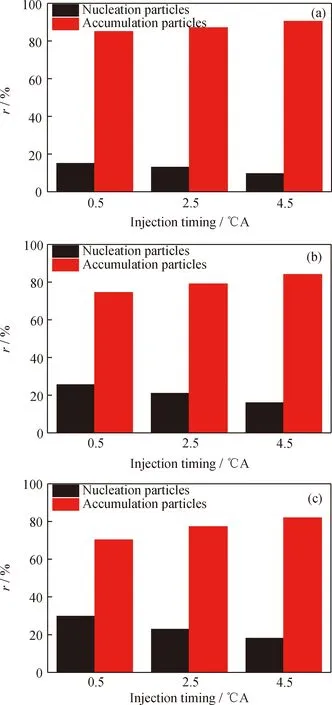

图9为喷油压力80 MPa时,喷油正时延迟对不同模态颗粒数量浓度占比的影响,从图9可知:随着PODE掺混比的增加,核态颗粒占比增加,积聚态颗粒占比减少;随着喷油正时的延迟,积聚态颗粒占比不断增加,而核态颗粒占比相应减少;与喷油正时为0.5 ℃A时相比,喷油正时为4.5 ℃A时P0、P10和P20燃烧的积聚态颗粒占比分别增加了5.41、9.61和11.67百分点,核态颗粒相应分别降低了相同百分点;对应积聚态颗粒占比增幅分别为6.4%、12.9%和16.6%,核态颗粒降幅分别为36.0%、37.6%和39.2%。这主要是由于延迟喷油正时相应的增加了燃烧持续期,使得颗粒间的碰撞凝并时间变长,形成较多的积聚态颗粒,而核态颗粒数量相对减少;且PODE的加入会在燃烧过程中生成较多活性基团,使得核模态颗粒数量增加,并增强了颗粒间的碰撞、凝并及团聚过程,从而使得积聚态颗粒占比随喷油正时延迟而进一步提高,而相应的核态颗粒得到有效的抑制。

图9 不同喷油正时下不同模态颗粒占比(r)Fig.9 Proportion of different particle modes (r)at different injection timings(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection pressure=80 MPa

2.3.2 燃烧颗粒物的平均直径

为了表征燃料燃烧排放颗粒物的大小,引入颗粒的几何平均直径(GMD),由式(1)计算[23]:

(1)

式(1)中:N为颗粒的数量;Dp为颗粒的直径,nm。由式(1)可知,排气中小粒径颗粒的占比越高,则颗粒的几何平均直径越小。

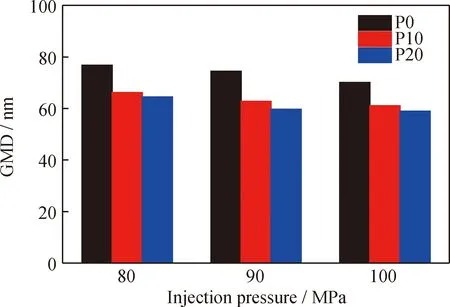

图10为喷油正时0.5 ℃A时,不同喷油压力下P0、P10和P20燃烧排气颗粒的几何平均直径。从图10可以看出,随喷油压力和PODE体积分数的增加,颗粒的几何平均直径均不断减小,说明排气中的小粒径颗粒数量占比随喷油压力和PODE体积分数增加而增加,与喷油压力升高核态颗粒占比增加的结论一致。此外,相比于提升喷油压力,PODE体积分数对于排气颗粒粒径减小幅度的影响更大,说明含氧燃料可以提高颗粒物表面活性,促进积聚态颗粒物的氧化。

图10 不同喷油压力下的颗粒几何平均直径Fig.10 Particle geometric mean diameters underdifferent injection pressuresLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

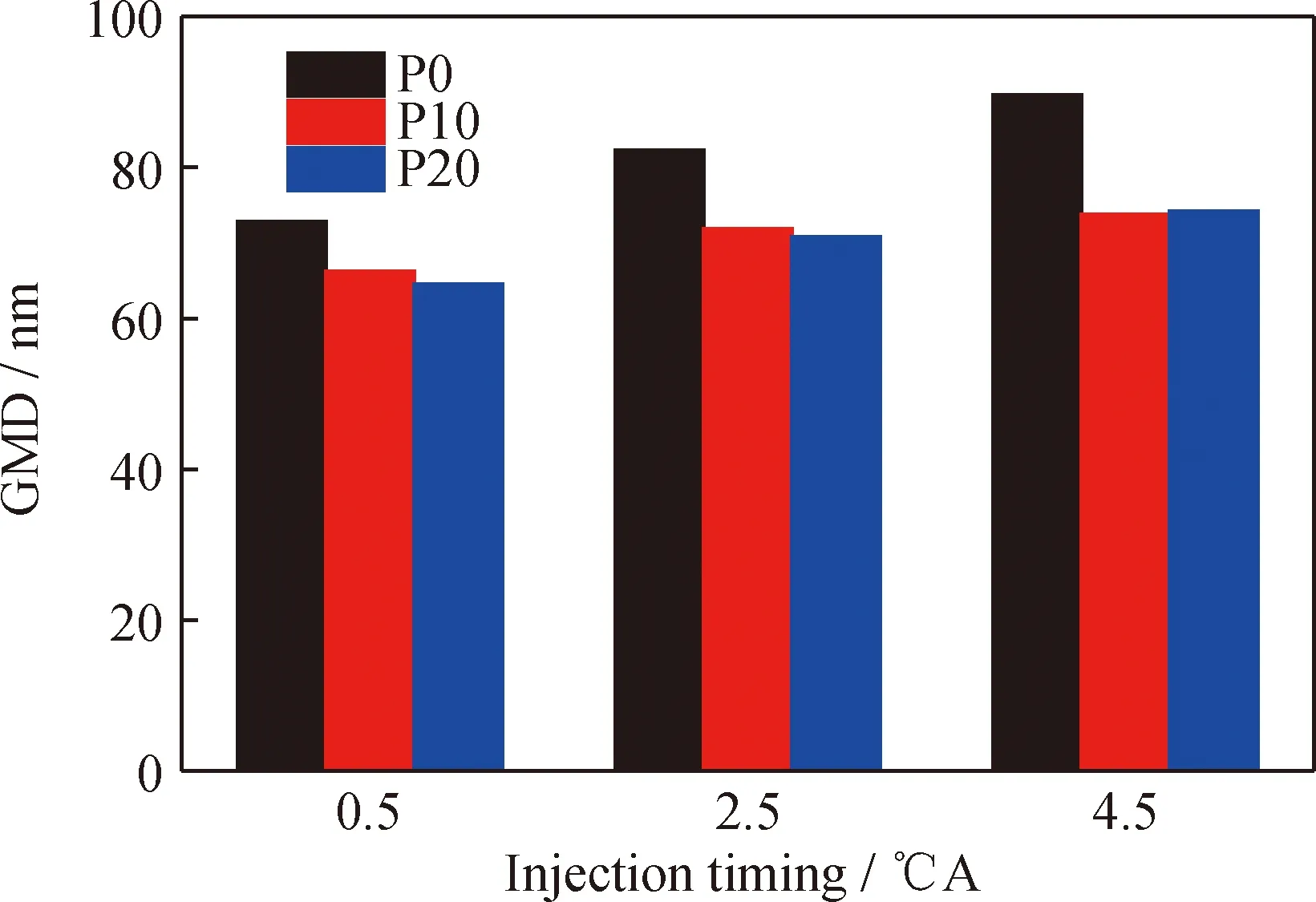

图11为喷油压力80 MPa时,不同喷油正时下3种燃料燃烧颗粒物的几何平均直径。从图11可以看出,随着喷油正时的延迟,3种燃料燃烧颗粒物的几何平均直径均不断增大,主要原因在于喷油正时的延迟使燃烧相位后移、燃烧温度降低,导致碳烟氧化速率降低,积聚态颗粒物增加,使得颗粒的几何平均直径不断增大。当喷油正时由0.5 ℃A推迟到4.5 ℃A时,P0、P10和P20燃烧排气颗粒物的几何平均直径分别增加了23%、11.5%和15%,表明喷油正时的延迟对P10燃料排气颗粒的几何平均直径的影响最小。

图11 不同喷油正时下的颗粒几何平均直径Fig.11 Particle geometric mean diameters atdifferent injection timingsLoad: 100%; v=1600 r/min; Injection pressure=80 MPa

3 结 论

(1)PODE/柴油混合燃料的可燃性明显优于柴油,能够有效地改善柴油机扩散燃烧过程,降低CO、HC和烟度排放,但NOx排放有所增加,颗粒物的总数量浓度峰值显著降低,核态颗粒占比增大,积聚态颗粒占比减小,颗粒的几何平均直径不断减小。

(2)喷油压力提高有助于降低P0、P10和P20 3种燃料燃烧CO、HC、烟度的排放和颗粒物的数量浓度峰值,但NOx排放有所增加,其中对P10的NOx和烟度排放影响最小;喷油正时延迟可以降低混合燃料燃烧的NOx排放,但CO、HC、烟度排放和颗粒物的数量浓度峰值升高。与柴油相比,随着喷油压力的升高和喷油正时的提前,燃用PODE/柴油混合燃料产生的颗粒物数量峰值浓度对应的粒径向小粒径方向移动,且几何平均直径均不断减少。