蒽醌助剂对乙二醇溶剂脱胶苎麻纤维性能的影响

屈永帅, 施朝禾, 张瑞云,, 赵树元, 刘 柳

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620;3. 东华大学 纺织科技创新中心, 上海 201620)

苎麻是我国特有的一种经济农作物,其环境适应性强,分布区域广[1]。目前,我国苎麻的种植面积和产量约占世界的90% 以上,是世界苎麻生产和出口大国[2]。苎麻纤维强力高、长度长、可纺性好,以其为原料织造出的织物具有挺括、凉爽透气、吸湿散热快等特点,被广泛用于服装及家纺面料中;苎麻纤维由于防霉、抗菌抑菌等特性,也被用于各类卫生保健品中;又因其绝缘、防腐等优势,在工业包装材料、增强复合材料、航海设备等产业用领域具有非常广阔的前景[3-4]。

苎麻原麻的主要成分是纤维素,半纤维素、果胶、木质素、脂蜡质等胶质约占纤维的20%~30%,它们通过共价键、范德华力或氢键作用和纤维素伴生在一起[5-6],需通过脱胶将胶质从纤维素上脱除,获得具有可纺性的苎麻单纤维[7]。目前化学脱胶法为大部分企业所采用,它是以氢氧化钠为脱胶液在一定压力下高温煮练8 h,能耗大,时间长,环境污染严重;其他工艺如生物脱胶也因成本高、设备复杂而限制了其在工业中的发展[8-9]。与之相比,有机溶剂脱胶具有快速高效、绿色环保等优势,是替代传统脱胶工艺的可靠选择之一。有机溶剂在高温条件下对苎麻进行脱胶,有助于纤维表面胶质的快速脱落,从而获得较高纯度的纤维素纤维[10]。当脱胶进行到一定程度时,随着胶质的去除,纤维素逐渐暴露出来,从而导致纤维素发生不同程度的降解;若纤维素接触到空气,则会被空气中的氧气直接氧化,造成纤维素的损伤,从而影响纤维的力学性能。因此,在苎麻有机溶剂脱胶中减少纤维素的降解量,是目前所面临的较关键的问题[11]。

为了解决上述问题,借鉴有机工艺制浆的相关研究,例如:将有机试剂与水配成脱胶溶液,通过降低温度,减小溶剂对纤维素的极性作用,使二者之间的反应变得缓和,从而降低纤维素的降解量;采用较大的浴比(麻纤维与脱胶液的质量比),将麻束浸没于脱胶液面之下,或者在脱胶体系中充满氮气来减少纤维与空气的接触面积[12-14]。这些方法在一定程度上获得了较高纯度的纤维素,但也面临着诸多的不足,如危险性升高,成本增加,操作复杂等[15-16]。

本研究选用成本较低、安全环保型试剂蒽醌(anthraquinone,AQ)作为助剂,与有机溶剂乙二醇配成脱胶液,对纤维进行脱胶。蒽醌既能够催化木质素脱除,又能够清除溶剂中的初级自由基或过氧自由基,以降低碳水化合物(纤维素、半纤维素)的氧化降解量,来提高纤维的物理力学性能以及实现对纤维制成率的调控。

1 实验部分

1.1 原料与仪器

原料及试剂:苎麻原麻(湖南华升集团有限公司);乙二醇、蒽醌、硫酸、草酸铵、高锰酸钾、铜乙二胺、硝酸、乙二胺(分析纯,国药集团化学试剂有限公司),氢氧化钠、苯、无水乙醇(分析纯,上海凌峰化学试剂有限公司)。

仪器:CP214型精密电子天平(常州奥豪斯仪器有限公司);CT-946 A/B /C型控温电热板(华仑电子工具有限公司);SHZ-D(Ⅲ)型循环水真空泵(上海邦西仪器科技有限公司);Y171 A型 40 mm中断切断器(常州市第二纺织机械厂);DHG-P240A型电热鼓风干燥箱(上海一恒科学仪器有限公司);JWCGF型高温高压反应釜(西安太康生物科技有限公司);XQ-2型单纤维强伸度仪(上海新纤仪器公司);0.55 mm奥氏粘度计(泰州椒江玻璃仪器有限公司)。

1.2 苎麻纤维有机溶剂脱胶方法

将乙二醇作为有机溶剂,与不同添加量(每个样品添加量分别为0%、0.1%、0.2%、0.3%、0.4%、0.5%)的蒽醌(AQ)配成脱胶溶液。将30 g苎麻原麻加入到脱胶液中,浴比为1∶10,在200 ℃ 条件下保温60 min(程序控制:从20 ℃ 经60 min升温至200 ℃,之后保温60 min)。该脱胶过程在反应釜中进行,为了降低能量损耗,整个脱胶过程中反应釜始终与外界保持联通状态(即在常压状态下进行)。将制得的苎麻纤维用专用试剂给油3 h,并烘干待测使用。

1.3 测试与表征

1.3.1 纤维成分、残胶率与制成率分析

按照GB/T 5889—1986《苎麻化学成分定量分析方法》对苎麻纤维残胶率及成分进行分析。每个试样测试3次,实验结果取平均值。

苎麻纤维制成率(y)按照下式计算:

(1)

式中:m0为苎麻脱胶后的纤维干态质量,g;m为苎麻脱胶前的纤维干态质量,g。

1.3.2 化学结构表征

使用Nicolet 6700红外光谱仪(赛默飞世尔科技公司)对脱胶前后苎麻纤维上的官能团进行检测。在4 000~400 cm-1的波数范围内共扫描30次。对得到的每个数据进行基线校正和平滑处理。

1.3.3 结晶性能分析

用 D/Max-2550 PC(日本理学株式会社)型 X 射线衍射测试仪检测苎麻纤维的结晶度。铜靶的加速电压和电流分别为 40 kV 和200 mA,扫描速度为2(°)/min,2θ范围为5°~60°。结晶度指数(C)采用西格尔方法[17]通过下式计算:

(2)

式中:I002为晶格(002)在2θ为22°处发生的最大衍射强度;Iam为晶格在2θ为16°处发生的衍射强度。

1.3.4 纤维物理力学性能测试

对脱胶后苎麻纤维的线密度、强度、断裂伸长率、断裂功进行测试。在测试之前,室温条件下对纤维进行给油(脱胶油剂FD-2Y07A,6.5 g/L)处理3 h,使纤维软化易于梳理。取出纤维并将其置于通风橱中自然晾干48 h。将苎麻样品置于标准条件(温度为(20 ± 2)℃,湿度为(65 ± 2)%)下平衡24 h以上,然后在该条件下进行物理力学性能测试。

根据GB/T 5884—1986《苎麻纤维支数试验方法》对苎麻纤维的线密度进行测试。采用中断切断称重法,先用钢梳平行梳理纤维,再将束纤维置于中断切断器(切断长度40 mm)上进行切割,用扭力天平称量束纤维的质量,并计数束纤维的根数,根据式(3)计算纤维线密度:

(3)

式中:Ddt为纤维线密度,dtex;m1为束纤维的质量,g;n为束纤维中所含纤维根数,根。

根据GB/T 5886—1986《苎麻单纤维断裂强度试验方法》对苎麻纤维的力学性能进行测试:强度(纤维在断裂时单位线密度上的断裂强力)、断裂伸长率(纤维在断裂前伸长的能力)、断裂功(拉断纤维时外力所做的功)。每个试样随机抽取200根在XQ-1C型高强高模纤维强伸度仪上进行拉伸,夹持距离为20 mm,预加张力为0.2 cN,拉伸速度为20 mm/min。单纤维的强度T(cN/dtex)根据式(4)计算:

T=F/Ddt

(4)

式中,F为纤维的断裂强力,cN。

1.3.5 纤维聚合度测试

参考GB 5888—1986《苎麻纤维素聚合度测定方法》对苎麻纤维的聚合度进行测试,每个试样进行3次实验,并取平均值。

2 结果与讨论

2.1 蒽醌保护纤维素及脱除木质素的机制

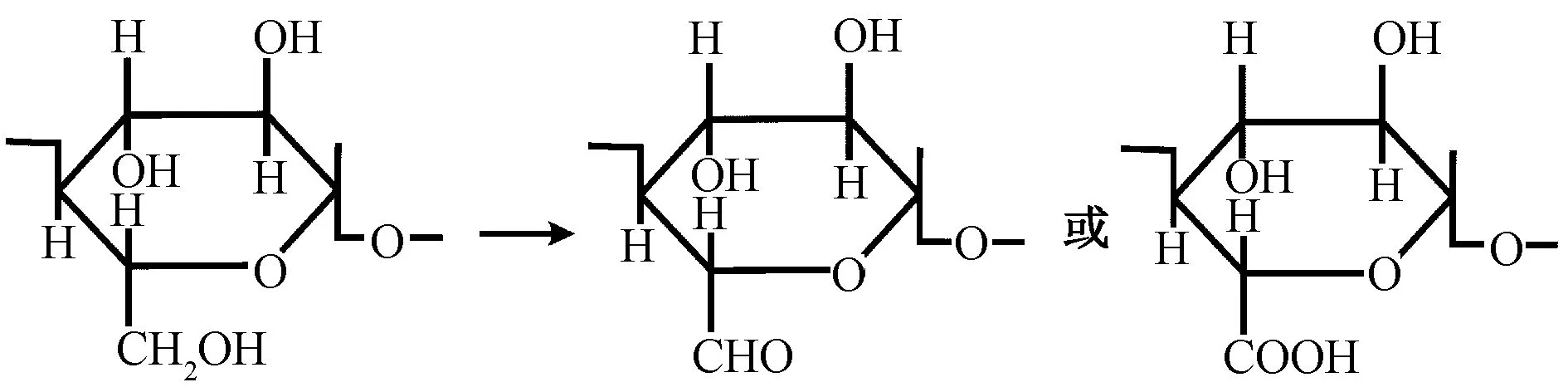

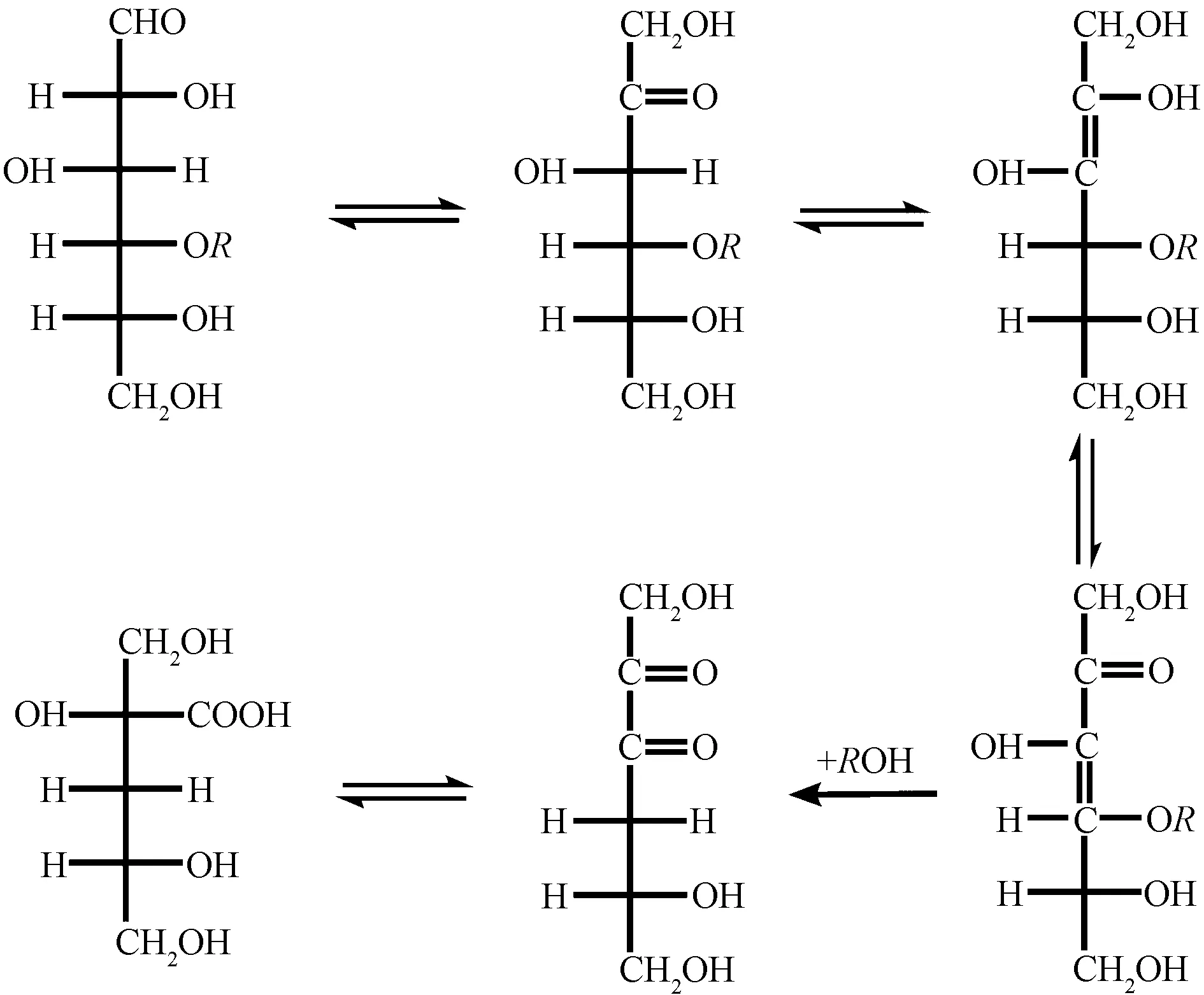

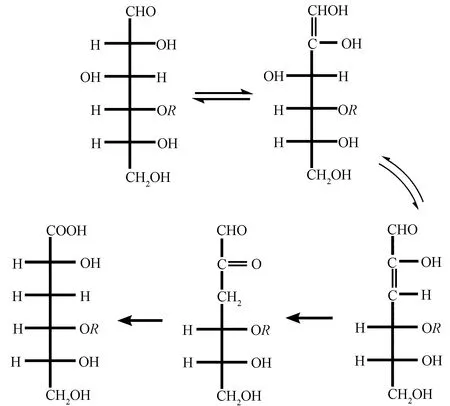

依据相关化学理论,苎麻在乙二醇有机溶剂脱胶体系中主要发生2种反应。第一,在高温煮练过程中,空气中的氧可直接将纤维素氧化。纤维素的氧化主要发生在纤维素大分子中葡萄糖基环中的羟基上,随着羟基被氧化的数量增多,纤维素的聚合度也随之下降,出现氧化裂解现象,在中性或酸性介质中氧化时,常产生还原性纤维素,其反应过程如图1所示[18]。第二,在中性条件下,纤维素及半纤维素也会发生剥皮反应,其反应过程如图2[19]所示,剥皮反应会将含有醛基的葡萄糖单元一个一个脱掉,直到纤维素末端基转化为偏变糖酸基的稳定反应为止,其剥皮反应如图3所示。

图1 葡萄糖基环中羟基的氧化反应Fig.1 Oxidation of hydroxyl group in glucose ring

注:R为纤维素。图2 纤维素的剥皮反应Fig.2 Peeling reaction of cellulose

注:R为纤维素。图3 纤维素的终止反应Fig.3 Stopping reaction of cellulose

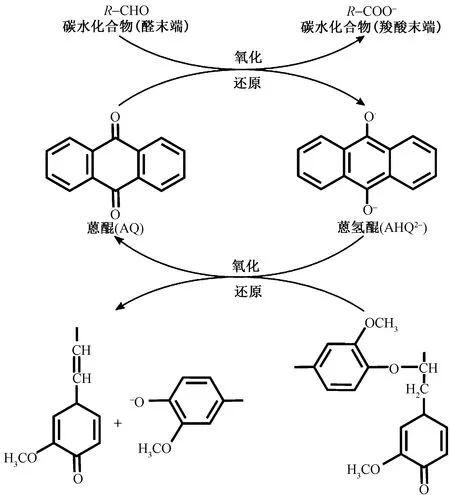

在有机醇脱胶液中添加蒽醌后,加热条件下,蒽醌会清除过剩的初级自由基或过氧自由基,避免纤维素受到严重的氧化[20-21]。此外,纤维素末端的醛基也会被蒽醌氧化成羧基,减缓剥皮反应的进行,此时蒽醌被还原为蒽氢醌而溶于乙二醇中,其反应过程如图4所示。纤维素和半纤维素因为受到保护作用而使其降解量有所减少[22-23],从而提高纤维的制成率。

图4 蒽醌与碳水化合物及木质素的反应原理Fig.4 Reaction among anthraquinone, carbohydrates and lignin

在苎麻纤维中,木质素是一种含有苯环结构的高分子化合物,成网状结构,主要存在于木质层中,在脱胶过程中很难去除。而在本研究中,添加的蒽醌可以加速木质素中β-芳基醚键的裂解,促进木质素的脱除[21,24],这是因为溶解在乙二醇中的蒽氢醌会转变为恩酚酮离子,诱导木质素中β-芳基醚键发生断裂,同时蒽氢醌被氧化成蒽醌,其反应机制如图4所示。此外,蒽醌还可与一些金属离子(如铁离子)发生络合作用,使脱胶后的纤维颜色变浅,易于后期的漂洗。

2.2 蒽醌质量分数对纤维性能的影响

2.2.1 对纤维化学成分及制成率的影响

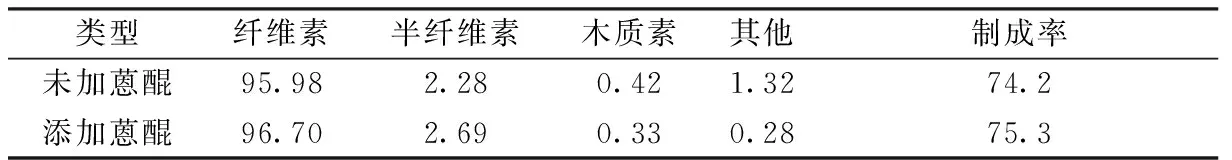

表1示出是否添加蒽醌对苎麻化学成分及制成率的影响。可以看出,添加蒽醌后,纤维中纤维素的含量仅升高了0.74%(半纤维素含量的增加引起的),半纤维素的含量提高了15.24%,这说明蒽醌在苎麻有机溶剂脱胶过程中对纤维素和半纤维素有明显的保护作用。木质素的含量在添加蒽醌后有所下降。由于苎麻原麻中木质素的含量仅在 2% 左右,因此蒽醌的添加使得木质素含量的下降并不是很明显。纤维中纤维素和半纤维素在蒽醌的保护作用下含量均得到了提高,这也使得纤维的制成率提高了近1.46%。

表 1 添加蒽醌前后苎麻纤维的化学成分含量及制成率Tab.1 Chemical composition and yield of ramie fiber treated with and without anthraquinone %

2.2.2 对纤维半纤维素含量及聚合度的影响

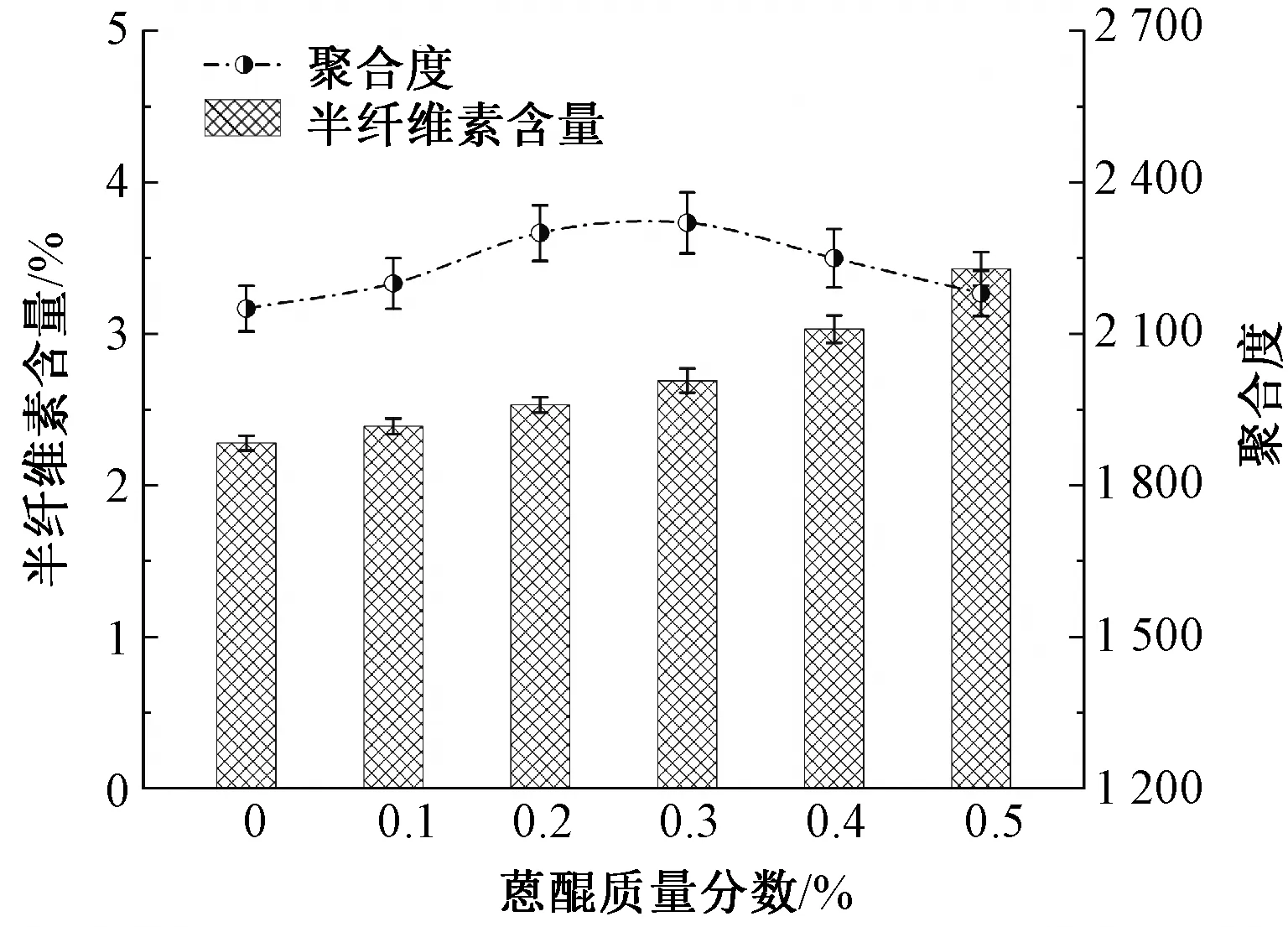

图5示出蒽醌质量分数对纤维中半纤维素含量、纤维聚合度的影响。纤维中半纤维素的含量对纤维聚合度有很大的影响,一般来说,纤维的聚合度值是纤维素聚合度值与半纤维素聚合度值的平均值[25],这是由于苎麻纤维中半纤维素的含量占比很高,而半纤维素聚合度(200~300)远低于纤维素聚合度,其含量的上升必然会引起纤维整体的聚合度值降低。从图5看出,蒽醌质量分数对纤维中半纤维素的含量和纤维聚合度具有显著的影响。纤维中半纤维素的含量随着蒽醌质量分数的上升而增加,当蒽醌质量分数在0.5% 时,半纤维素的含量达到最高值,比不添加蒽醌时提高了33.53%,这是由于半纤维素受到较多用量的蒽醌的保护所引起的。

图5 蒽醌质量分数对纤维半纤维素含量和聚合度的影响Fig.5 Effect of AQ mass fraction on hemicellulose contents and DP value of fiber

苎麻纤维的聚合度值会随着蒽醌质量分数的增加先上升后降低,这是由于当蒽醌质量分数处于0%~0.3% 时,纤维中较低含量的半纤维素不足以影响整体纤维的聚合度;蒽醌质量分数的最佳值是0.3%,此时纤维的聚合度值提高了7.32%,由此表明蒽醌有效地减缓了纤维素的降解;当蒽醌质量分数在0.3%~0.5% 时,纤维的聚合度有所下降,这是因为半纤维素在纤维中的含量较高,导致其聚合度所占纤维整体聚合度的比例上升,使得纤维的整体聚合度呈下降的趋势。

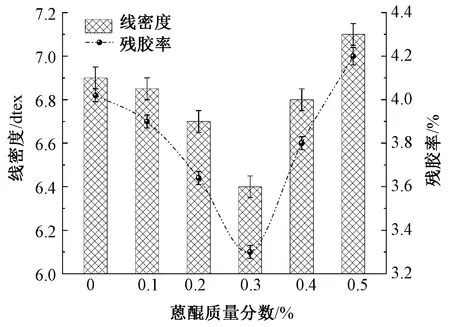

2.2.3 对纤维线密度及残胶率的影响

蒽醌质量分数对纤维线密度、纤维残胶率的影响如图6所示。纤维线密度与残胶率的变化趋势基本保持一致,其值均随蒽醌质量分数的增加先降低后升高。蒽醌质量分数在0.1%、0.2%、0.3%时,纤维的残胶率比不添加蒽醌时分别降低了2.98%、9.45%、17.91%,这可能是由于蒽醌在保护半纤维素免受过多降解的同时,也会促进木质素的脱除,在催化具有网状结构的木质素降解的同时也会伴随着其他胶质的脱落,从而导致纤维整体的残胶率降低。当蒽醌质量分数超过0.3% 时,纤维的残胶率会随着蒽醌质量分数的增加而升高,这是因为蒽醌质量分数超过0.3% 时,半纤维素成分占纤维的比例较高,导致纤维整体的残胶率大幅度升高,纤维的线密度也会因此受到残胶率较大的影响。当蒽醌质量分数在0.3% 时,纤维的线密度达到最低值,与不添加蒽醌时相比降低了7.24%。

图6 蒽醌质量分数对纤维线密度及残胶率的影响Fig.6 Effect of AQ mass fraction on density and residual gum content of fibers

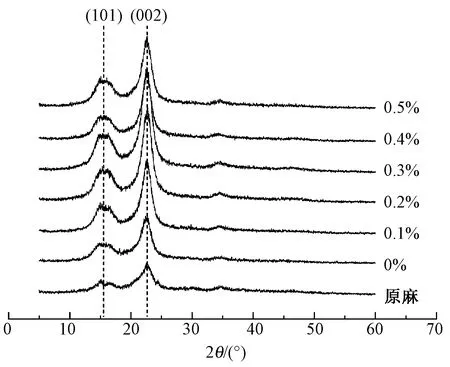

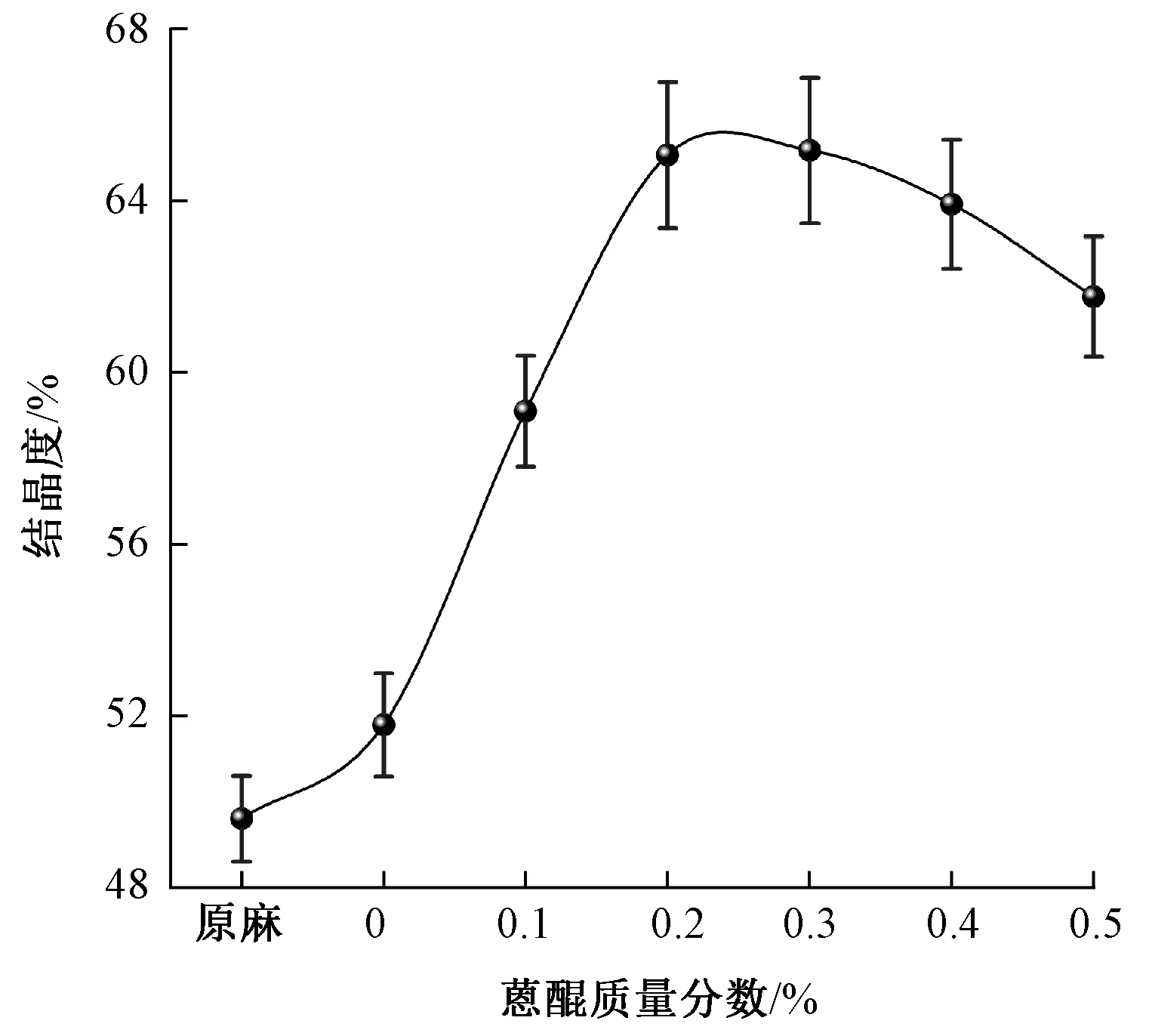

2.2.4 对纤维结晶度的影响

图7示出苎麻原麻及不同蒽醌质量分数下制得的纤维X射线衍射图谱。可知,这几种曲线的形状非常相似,都有2个主要的特征吸收峰。在22°~23°之间的特征峰属于纤维素I结构中的(002)晶面族;在14.8°~16.7° 之间的特征峰属于纤维素II结构中的(101)晶面族[26-27]。可以看出,蒽醌的添加与否以及质量分数都不会导致纤维素晶型的转变。与纤维的聚合度相似,纤维的结晶度也会受到半纤维素含量的影响,这是因为纤维的结晶度值是纤维素与半纤维素结晶度值的平均值,而半纤维素的结晶度远低于纤维素的结晶度。

图7 蒽醌质量分数对纤维XRD曲线的影响Fig.7 Effect of AQ mass fraction on X-ray diffraction curves of fibers

图8示出不同蒽醌质量分数对纤维结晶度的影响。纤维的结晶度随着蒽醌质量分数的增加先升高后降低。当蒽醌的质量分数低于0.3% 时,由于纤维中半纤维素的含量较低,对纤维整体的结晶度影响不是很明显,在该阶段纤维的结晶度升高主要是由纤维素含量的升高引起的;当蒽醌质量分数在0.3% 时,纤维的结晶度达最大值,比不加蒽醌制得的纤维提高了20.53%;而当蒽醌质量分数超过0.3% 时,由于半纤维素在纤维中的占比较大,导致纤维整体的结晶度呈下降趋势。

图8 蒽醌质量分数对纤维结晶度的影响Fig.8 Effect of AQ mass fraction on fiber crystallinity

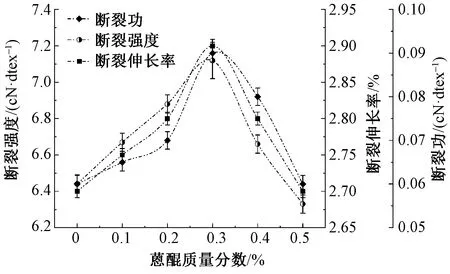

2.2.5 对纤维物理力学性能的影响

图9示出蒽醌质量分数对纤维物理力学性能的影响。苎麻纤维的断裂强度、断裂伸长率及断裂功变化趋势一致,当蒽醌质量分数低于0.3% 时,其值随着蒽醌质量分数的增加而提高;当蒽醌质量分数超过0.3% 时,其值又随之降低。该趋势与纤维的聚合度及结晶度也保持一致,这是因为纤维的聚合度及结晶度的变化能够直接影响纤维的力学性能。当蒽醌质量分数为0.3% 时,纤维的断裂强度、断裂伸长率、断裂功均达到最大值,与不添加蒽醌时分别提高了9.55%、6.89%、33.33%。这是因为当蒽醌质量分数为0.3% 时,纤维的聚合度和结晶度均达到最高值(见图5、8),从而导致纤维的力学性能达到最佳。

图9 蒽醌质量分数对纤维物理力学性能的影响Fig.9 Effect of AQ mass fraction on physical and mechanical properties of fibers

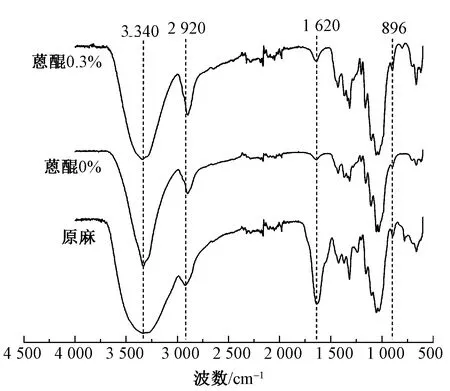

2.3 化学结构分析

图10示出苎麻原麻及经过不同处理后的纤维(添加或不添加蒽醌)的红外图谱。在所有样品的图谱中均在3 340 cm-1处存在—OH的伸缩振动峰,在2 920 cm-1处存在C—H的拉伸振动峰,在896 cm-1处存在β-糖苷键,这些都是纤维素的特征峰[28]。经过脱胶后的纤维与原麻红外图谱相比,这些峰的强度均有所增强,这是因为原麻中的大部分胶质被去除,留下了纯度较高的纤维素。

图10 原麻及不同处理条件下苎麻纤维的红外图谱Fig.10 FT-IR pattern of raw ramie and ramie fibers with different treatments

半纤维素糖醛酸中羧基的伸缩振动峰位于1 620 cm-1处[29],脱胶后的纤维在此峰的强度明显低于原麻纤维,这是因为原麻纤维经过脱胶后去除了大量的半纤维素。与未添加蒽醌助剂(蒽醌质量分数为0%)制得的纤维相比,添加蒽醌助剂(蒽醌质量分数为0.3%)制得的纤维在此峰的强度升高,这是由于纤维中的半纤维素因受到蒽醌的保护而导致其含量升高。木质素的一个特征峰是位于1 512 cm-1处的芳烃骨架峰[30],与原麻纤维相比,脱胶后的纤维在该峰处的强度明显降低,这是因为纤维中大部分木质素被去除。

2.4 蒽醌在有机溶剂脱胶阶段的机制分析

蒽醌在有机溶剂脱胶过程中有清除过剩的初级自由基或过氧自由基,减缓碳水化合物剥皮反应,加速木质素脱除的作用,通过讨论蒽醌的添加与否对脱胶效率以及在升温阶段、保温阶段对纤维性能的影响来探究蒽醌在脱胶过程中的作用机制。

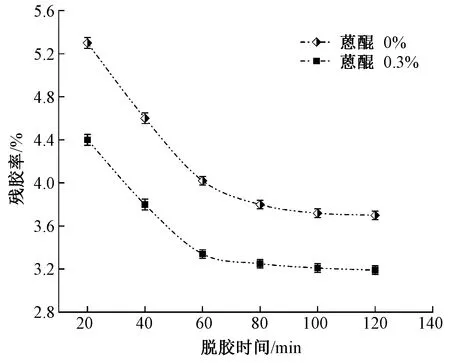

2.4.1 对脱胶速率的影响

图11示出添加蒽醌(质量分数为0.3%)与未添加蒽醌(质量分数为0%)随脱胶时间的增加对脱胶速率的影响。反应条件:脱胶温度为200 ℃,脱胶溶剂为乙二醇,浴比为1∶10。可以看出,苎麻纤维的残胶率在2种条件下均会随着脱胶时间的延长而降低。在80 min内,残胶率下降的速率较快;超过80 min后,纤维残胶率下降的速率较缓慢。

图11 蒽醌对脱胶速率的影响Fig.11 Effect of AQ on degumming rate

当脱胶时间相同时,添加质量分数为0.3% 的蒽醌制得的纤维残胶率比未添加蒽醌的低0.5%~0.9%;要获得相同的残胶率时,添加质量分数为0.3% 的蒽醌所需的脱胶时间比未添加蒽醌的可缩短25 min以上。由此说明,蒽醌的添加可以促进纤维中胶质的脱除,加快脱胶速率。

2.4.2 在升温阶段和保温阶段的机制分析

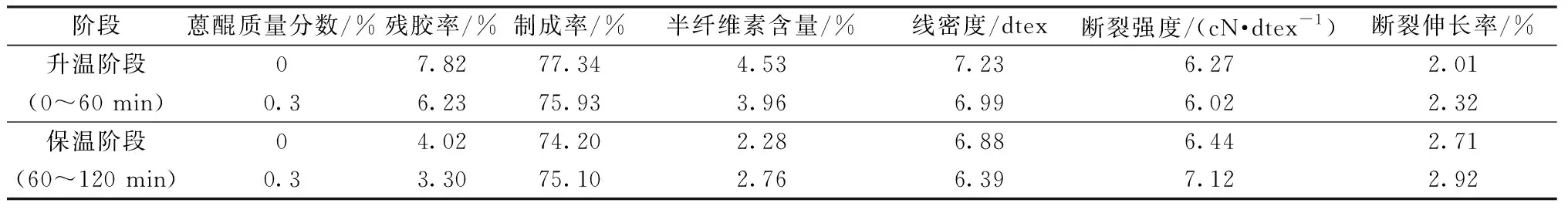

本研究中苎麻脱胶过程分为升温阶段(0~60 min)和保温阶段(60~120 min),在添加蒽醌(质量分数为0.3%)与不添加蒽醌(质量分数为0%)2种条件下分别对纤维进行脱胶,并在0~60 min、60~120 min 2个阶段测试脱胶纤维的性能。表2示出蒽醌的添加与否以及在不同的阶段下制得的纤维化学成分和性能的差异。在0~60 min 升温阶段,与不加蒽醌的脱胶纤维相比,添加蒽醌制得的纤维残胶率、制成率、半纤维素含量均有所下降,这可能是因为纤维表面上的胶质在温度上升的过程中会逐渐脱落,而此时蒽醌对半纤维素的保护作用不是很明显;在60~120 min 保温阶段,与不添加蒽醌的脱胶纤维相比,添加蒽醌制得的纤维制成率、半纤维素含量、断裂强度、断裂伸长率均有所提高,这可能是因为纤维中的纤维素及半纤维素成分受到了蒽醌的保护作用导致制成率升高,同时纤维的强伸度性能也会增强。

表2 蒽醌在脱胶不同阶段中对纤维性能的影响Tab.2 Effect of AQ on fiber properties in different stages of degumming

3 结 论

1)蒽醌在苎麻有机溶剂脱胶过程中用作纤维素保护剂及木质素脱除剂是十分有效的。蒽醌添加量越高,纤维中的半纤维素含量越高;而纤维聚合度、结晶度、物理力学性能先升高后降低;纤维的残胶率、线密度先降低后升高。

2)蒽醌质量分数为0.3% 时,纤维的综合效果最佳,此时纤维的聚合度、结晶度、制成率、断裂强度、断裂伸长率、断裂功比不使用蒽醌时分别提高了7.32%、20.53%、1.46%、9.55%、6.89%、33.33%,纤维的残胶率、线密度比不使用蒽醌时分别降低了17.91%、7.24%。

3)在相同的脱胶时间内,添加质量分数为0.3% 的蒽醌制得的纤维残胶率比不加蒽醌的低0.5%~0.9%;而要获得相同的残胶率时,添加质量分数为0.3% 的蒽醌所需的脱胶时间比不加蒽醌的可缩短25 min以上。