用于油水分离的超润湿性纺织品研究进展

余钰骢, 史晓龙, 刘 琳, 姚菊明

(1. 浙江理工大学 纺织科学与工程学院, 浙江 杭州 310018; 2. 浙江理工大学 材料科学与工程学院, 浙江 杭州 310018)

随着全球能源需求的快速增长,石油生产和运输过程中频繁引发的石油泄漏事故严重破坏了海洋生态环境。各种工业生产中排放的含油废水和有机溶剂的泄漏也对水资源造成严重威胁[1]。针对这些含油污水所引起的环境问题,目前常采用絮凝法[2]、机械法[3]、电解法等方式对含油废水进行处理,但这些方法存在二次污染,分离效率低,能耗高,成本高等缺点,限制了大规模的应用。而过滤法相比于其他分离方法,操作单元较为节能,可实现连续分离过程;且过滤材料选择范围广,易于修饰,可应用于分离复杂组分的油水混合物[4]。

由于有机纤维自身优势和纺织生产的特点,柔软灵活的纺织品被认为是制造油水分离材料的最佳候选材料,其优点包括:织造方式有效地提高了它们的力学性能;织物可适用于大型应用场合;整体织物可提供超润湿的微尺度粗糙度结构;机织物本身具有多孔结构,保证了液体的自由渗透[5]。由于这些独特的优点,织物被广泛应用于各种具有特殊润湿性的功能材料。

为获得优异的油水选择性,研究者们通过构造纺织材料表面微纳结构和调控材料的表面能,制备了超疏水/亲油性、超亲水/疏油性的超润湿表面。近年来新型的Janus型纺织品[6]、智能响应型纺织品[7]以及多功能的油水分离纺织品[8]成为研究者们关注的热点,这些新型材料的分离通量和分离精度等方面均优于单一润湿性分离膜,且智能化和通用化的特点使它们具有极大的应用潜力。为促进超润湿纺织品在油水分离领域中的应用,本文将介绍超润湿纺织品表面的构建方法(超疏水/亲油性和超亲水/疏油性),并综述新型油水分离纺织品的研究进展,总结目前所面临的挑战和改进方向。随着含油污水的成分日益复杂,收集和净化难度增大,开发绿色、可持续和多功能的复合型超润湿纺织品在油水分离和净化领域将具有重要的研究意义。

1 纺织品超润湿表面的构建方法

近年来,随着纳米技术与仿生科学的蓬勃发展,模拟荷叶的微纳结构和蜡质表面,通过在纺织物表面沉积纳米颗粒或改变其表面能进而构建具有不同润湿表面的功能纺织物得到广泛关注。

1.1 超疏水亲油表面

超疏水表面是指具有高水接触角(>150°)和低滑动角(<10°)的表界面。不同纺织品的疏水化修饰方法根据其表面化学成分的差异而有所不同。目前,制备超疏水性纺织品的方法包括浸涂[9]、喷涂[10]、溶胶-凝胶法[11]和化学气相沉积[12]等。超疏水表面的设计理念可以概括为:增加低表面能表面的粗糙度,降低粗糙表面的表面能。

1.1.1 降低材料表面能

1)有机硅材料,包括聚硅氧烷和有机硅烷,广泛应用于构造低表面能的超疏水界面。常用的聚硅氧烷包括聚二甲基硅氧烷(PDMS)[13]和聚甲基硅氧烷(PMHS)[14]等,常被作为涂料使织物具有超疏水性。除了聚硅氧烷外,四乙氧基硅烷(TEOS)[15]、十二烷基三甲氧基硅烷(DTMS)[16]、甲基三氯硅烷[17]等低表面能的有机硅烷可以高效地赋予纺织品疏水性能。Cheng等[12]将气相沉积法和酶蚀刻法联用制备出一种超疏水织物,具有良好的自洁能力。经硅烷处理后的织物还表现出优异的机械耐久性。

2)含氟材料具有低表面能,聚四氟乙烯(PTFE)[18]、聚偏氟乙烯(PVDF)[19]等含氟聚合物可以高效地将表面的润湿性转变为疏水性和亲油性。

3)低表面能的有机脂肪族长链分子,也常用于降低织物表面能,包括脂肪族胺[20]、硬脂酸[21]等。有机单体的薄层可赋予纺织品疏水性和亲油性,脂肪链长度和密度的增加均可提高改性表面的疏水性能。有机单体被接枝到底物上形成疏水单分子层,对材料表面形貌没有明显影响,但对润湿行为有显著影响[22]。降低表面能是目前研究中最常用的方式,但也存在着不可避免的问题,即常用的试剂具有毒性、刺激性,在大规模生产中存在应用难度。

1.1.2 增加材料粗糙度

仅通过表面化学修饰来降低表面能,很难使材料达到超疏水状态,因此,增加粗糙度对于构建超疏水表面是必不可少的,具体方法包括以下几种。

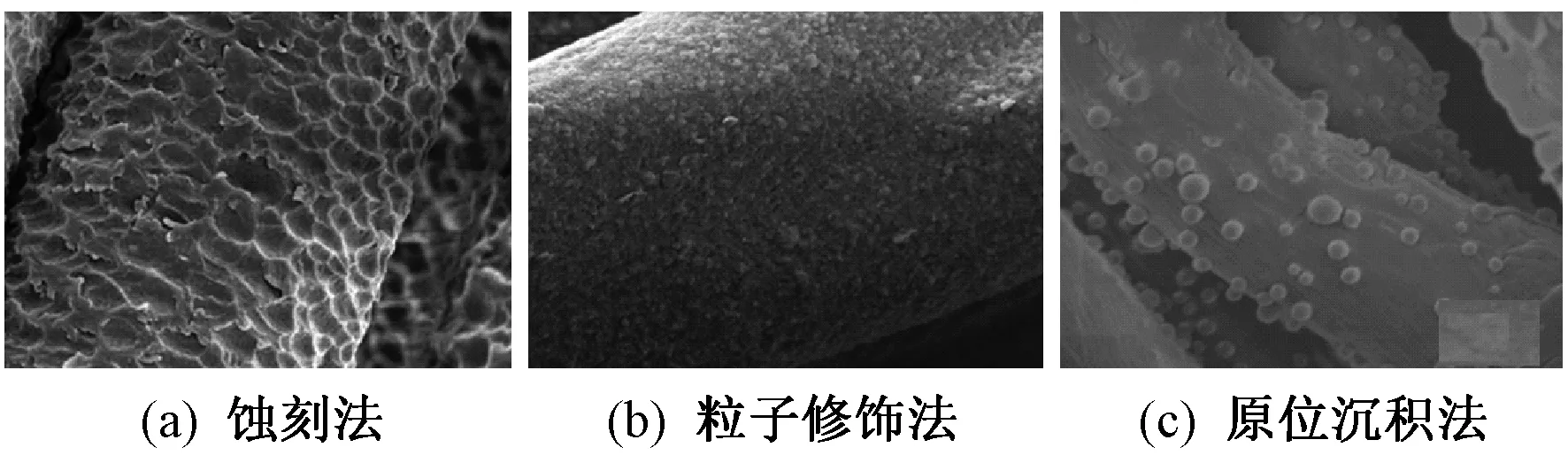

1)蚀刻法包括通过化学方法去除部分成分或采用物理方法从基质中分离出部分成分。在纺织品处理中最常用的是化学腐蚀[23]和等离子腐蚀[24]等。如Xue等[23]采用碱法蚀刻工艺制备了聚对苯二甲酸乙二醇酯(PET)织物。通过氢氧化钠的溶解作用,在织物表面留下无数的微坑(见图1)。研究发现,通过改变刻蚀条件,可以获得不同的粗糙度。

图1 增加表面粗糙度的不同方法Fig.1 Different methods for roughing the smooth surfaces.(a)Etching;(b)Particle decoration;(c)In situ growth

2)粒子修饰法是指将颗粒附着在光滑的基片上,形成粗糙的物理表面形态。近年来报道的粒子装饰方法主要有物理气相沉积(PVD)[25]、涂层[26]、旋涂[27]、浸渍等[10]。Zhang等[10]报道了一种对基质进行疏水化修饰的方法,将SiO2纳米颗粒进行疏水改性后溶于乙醇中,均匀喷洒在基质上获得了的具有层次化的粗糙表面,促成了材料的超疏水性(见图1)。Xu等[28]采用浸渍法制备了一种具有稳定性的超疏水性棉织物。将棉织物沉浸在壳聚糖溶液中,使纤维素上接枝氨基,氨基作为棉织物和改性硅酸盐团簇的桥梁,将硅纳米颗粒沉积在样品上,并通过1H,1H,2H,2H-全氟辛基三甲氧基硅烷(PFDTES)降低材料表面能获得超疏水的棉织物。

3)原位生长法是指直接将纳米晶体原位制备在光滑表面上。目前,主要的制备方法包括氧化-还原[29]、化学镀电沉积[30]、气相沉积法[12]、等离子体沉积等[31]。Li等[32]开发了一种新型涂层技术,将平均直径为0.8 μm的聚氧钛酸酯(POT)笼稳定分布在棉织物基底上,实现了超疏水微纳米球的原位自组装,这种方法可以一步完成多功能的疏水棉织物的制备。原位生长法对于构建纺织品的疏水性能是具有显著优势的,在力学强度和耐磨性能等方面通常会优于其他疏水纺织品,在成本可控的前提下,在未来是一种更易于实现大规模应用的制备方式。

1.2 超亲水疏油表面

受空气中具有超亲油性和水下具有超疏油性的鱼鳞的启发,研究者们发现,密集排列的扇形鱼鳞造成了纳米级的粗糙度,可以通过捕获水形成亲水界面[33],因此高表面能化学成分和分级粗糙结构是构造超亲水/水下超疏油表界面的2个重要因素。

对于疏水亲油性化纤滤布,常采用等离子体法、接枝化合物或浸渍等方法实现滤布的油水选择性。张欢等[34]采用低温等离子体对涤纶织物进行表面改性处理,等离子体对涤纶表面刻蚀,在纤维表面产生裂痕和孔洞,增大了纤维的表面积,处理后织物的毛细效应提高了75%,对水的接触角降低了33.3%,涤纶表面羟基增多,有效改善了涤纶的吸湿性与亲水性。此外,聚氨酯海绵切片和聚酯织物可以通过引入功能粒子改变织物表面润湿性。Shi等[35]将二氧化钛纳米颗粒直接固定在PVDF膜表面,提高了材料的表面能,从疏水态转变为亲水态,之后通过引入硅烷偶联剂,在保留纳米粒子的同时将膜再次转变为超疏水状态,这种聚偏氟乙烯膜油水分离效率高达99%。除了直接将功能粒子引入到织物表面,极具粘附性能的多巴胺类物质常用来改变材料的表面润湿性能。它可以赋予材料超亲水性[18,36],此外也可作为“桥梁”链接基底材料和功能性物质,对材料的表面润湿性及其他特性进行灵活的修饰[37]。

除了从外界引入的高表面能的基团来获得超亲水性,纤维素基材料自身就具有较高表面能的羟基,是构建超亲水表面的良好平台。植物纤维等天然纤维因其具有无毒、环保的特性,被越来越多的应用于非织造布分离材料的制备。Hong等[38]采用湿法静电纺丝法在纸基上堆积具有均匀多孔结构的纳米纤维素薄膜,制备了纳米纤维素纤维膜。这种膜材料具有良好的水下超疏油性能,水下油接触角大于150°。该膜可重复分离多种油水混合物,分离过程可以通过重力或压力来实现,在25 kPa的压力下对水和矿物油混合物的分离通量高达120 000 L/(m2·h),水通过分离膜,矿物油滞留于膜上,分离效率高达99%。此外,纳米纤维素还被认为是碳纳米管的替代物,不仅具有高强度、易修饰、可循环的特点,且更加绿色环保。Cheng等[39]采用酸水解法对盐连翘悬浮液进行方便的真空辅助过滤,制备了包覆纤维素纳米晶的超亲水膜(与水接触角为0°)。对于水包异辛烷的乳液,其分离效率接近100%,水通量大于1 700 L/(m2·h)。制备的分离膜具有良好的机械强度、循环性能以及耐高温和耐酸性能。

2 新型超润湿纺织品的研究进展

近年来,工业含油废水排放量日益增多、成分复杂,功能单一的超润湿纺织材料已无法满足实际工业含油废水的处理要求,因此,具有不对称结构的Janus材料、具有环境响应性的智能材料和复合型功能材料等成为了未来油水分离材料研究的重要趋势。

2.1 Janus材料

Janus 材料,即2个面可完全由不同特性物质所组成的不对称材料,它在各领域所具有的应用潜力引起了全世界的高度重视。近年来,面对各种复杂油水混合物,具有固定比润湿性(超疏水性/超亲油性或超亲水性/水下超疏油性)的纤维膜无法实现多种油水混合物的分离;而具有不对称润湿性的Janus膜在油水分离过程中可以充当一个可切换的屏障,只需改变暴露于溶液的朝向就可分离不同种类的油水混合物。Janus分离膜的制备思路通常有2种:膜的不对称修饰和不同材质膜的组合[40]。

膜的不对称修饰是指在一种基质上实现膜2面相反的超润湿性能。在Li等[37]的一项研究中,通过三氯乙烯基硅烷(TCVS)的水解和缩聚,在各种表面沉积含有可发生点击反应的硅烷纳米球光活性层,然后在定向紫外光照射下调整润湿性,从而赋予任何目标基板设计的不对称性能。通过紫外光引发的硫醇-烯键化学反应作为不对称修饰的方法,制造出了高效的油水分离Janus材料。除了分离油和水,Janus分离膜还可处理稳定的油水乳液中的表面活性剂。Zhang等[41]采用浸渍法以实现乳化液的原位分离和表面活性剂的去除为目的,设计了一种双重功能的Janus膜。多巴胺作为灵活的修饰平台,使改性后微滤膜底物两侧分别具有丰富的氨基和羧基。该膜结合了特殊的润湿性和静电相互作用,可以同时分离稳定的油包水乳液和去除阴离子/阳离子表面活性剂。—NH2侧用于处理含十二烷基硫酸钠(SDS)的表面活性剂乳液,—COOH侧用于处理含十六烷基三甲基溴化铵(CTAB)的阳离子乳液。分离效率均在99.5%以上,表面活性剂去除率高达95.7%。

将不同润湿性的膜组合在一起是另一种制备Janus材料的制备方式。真空抽滤法是其中一种较为简便易行的操作方法,可以精确方便地调节双面膜的厚度。Yue等[42]在超疏水氧化锌纳米棒阵列包覆纤维素膜的表面制备了一种集分散良好的超亲水性MnO2纳米线于一身的Janus纤维素膜。2种不同润湿性的无机材料通过真空抽滤作用稳定地附着在滤纸两侧,在30 kPa的压力下,这种高孔隙度的Janus膜可有效地分离不同类型的乳剂,并达到较高通量(油包水乳剂47.7 L/(m2·h),水包油乳剂251.4 L/(m2·h))和高分离效率(油包水乳剂高达99.8%,水包油乳剂高达99.4%)。

2.2 智能响应材料

目前Janus分离膜的开发已取得大量成果,但在应用中,Janus膜需要改变暴露在油水混合物流动方向的一侧,这使得它们在实际生产中面临挑战。不需要机械旋转就能在单层纤维膜上分离多种油水混合物的智能响应型材料,对于成分复杂的含油废水来说是一种更好的选择。近年来,智能响应材料因其能够根据外界刺激改变表面润湿性而受到广泛关注。粗糙表面和表面自由能是设计超润湿表面的2个重要参数,即可以通过给予外部刺激包括光照[37]、温度[43]、二氧化碳[44]和pH值[45]来改变这2个参数,从而赋予材料智能可调控的表面润湿性。Che等[44]采用静电纺丝法制备了甲基丙烯酸-甲基丙烯酸二乙氨基乙酯共聚物膜,以CO2为引发剂,调节纳米纤维膜在超亲油性和超疏油性之间的表面润湿性。静电纺丝法喷射的随机分布的纳米纤维,促进了膜表面的粗糙度,在纳米纤维内部形成大量的微孔,进一步提高了空气中的疏水性和亲油性。在实际应用中,温度是更易控制的外部刺激因素, Zhang等[43]采用水热法制备了一种热响应型聚异丙基丙烯酰胺(PNIPAAm)改性聚酰胺膜。该膜结构粗糙,孔径适中,具有良好的热响应润湿性,可在不同温度下分离出至少16种稳定的水包油型和水包油型乳液。在最低共溶温度(LCST)为25.8 ℃以下,材料表现出亲水性和水下超疏油性,可用于各种油-水乳液的分离。在最低共溶温度为45.8 ℃以上,膜呈现出相反的性质,具有较高的疏水性和超亲油性,因此,可以根据2种状态的差异分离稳定的油包水乳剂。然而,用于智能润湿性的反应性聚合物通常是有毒的,限制了它们在油水分离中的应用,反应性聚合物在油水分离过程中的降解仍然是一个挑战。

近年来,研究者们在单一响应型的油水分离纺织品的基础上,开发了双重响应型和多重响应型油水分离材料。Wang等[46]将羧基纤维素纳米晶/氧化锌沉积在织物的表面,并接枝3段聚合物刷,使得这种新型双响应织物能够在“紫外光和pH值双开关”的控制下实现智能调节油水分离,同时织物上负载的CNC/ZnO可以诱导有机染料的光催化降解。基于目前大量的智能响应型材料的研究,尽管它实现了油水分离的智能调控,但材料的较高成本和复杂的操作单元使它目前无法应用于大规模工业操作。

2.3 具有复合功能的油水分离材料

面对日益复杂的含油废水处理场景,单一功能的油水分离材料已不再适用于含有多类污染物的废水环境,因此具有光催化功能的复合功能的油水分离材料成为了近几年的研究热点。Deng等[47]以涤/棉织物为基底材料,通过溶胶-凝胶法制备了具有超疏水性和光催化性能的TiO2-SiO2/聚二甲基硅氧烷(PDMS)杂化膜。TiO2-SiO2/PDMS的混合溶液可以大规模地涂覆在柔软的涤/棉织物上,使其成为具有耐水洗、耐强酸等性能的超疏水性织物,并在紫外线照射下通过光催化作用使染料分解,可用于处理含油污的印染废水的滤布。此外,研究者们还制备了可同时去除表面活性剂[41]、金属阳离子[46]等通用式油水分离膜。这类水处理材料可以同时对多种污染物进行净化,在实际工业应用中,可以很大程度地减少处理单元,是未来水处理材料的研究趋势。

具有自清洁功能的油水分离纺织品大致可分为3种类型: 物理自清洁、化学自清洁和生物自清洁。1)物理自清洁通常指织物的超疏水表面,当空气层被困在纳米/微观结构和水滴之间,形成复合空气/液体/固体界面,使液滴很容易从织物表面滚下并带走表面的污垢。Li等[48]开发了一种具有特殊润湿性的TiO2复合棉织物,通过简单的水热法将花状分级TiO2微/纳米颗粒涂覆在棉织物衬底上,超疏水的棉织物具有高的油水分离能力和自清洁性能,并实现了多功能油水分离。2)化学自清洁作用是指利用光催化作用使附着在分离膜上的色斑或污染溶液降解为二氧化碳和水,Zhang等[49]报道了一种光催化引发的自洁聚酯非织造布,将基材浸渍于低表面能的聚苯并噁嗪(PBZ)溶液,热处理后负载TiO2纳米粒子, TiO2光催化粒子可以使经处理的织物表面的油滴发生光降解,使织物具有自清洁性能。3)生物自洁是指功能织物对革兰氏阳性菌和革兰氏阴性菌的抗性。Manna等[50]采用仿生的方法在棉织物表面构建纳米Ag/ZnO粒子,这种柔性织物不仅表现出可见光驱动的光催化作用,还表现出对革兰氏阳性菌和革兰氏阴性菌的抗菌活性。

理想的油水分离材料还应具有良好的化学稳定性和较强的力学强度,在含有强酸/碱溶液、有机溶剂、强紫外光的恶劣环境下,依然能保持良好的分离作用。Wang等[51]对二氧化硅纳米粒子进行表面改性,制备了新型无氟pH值响应涂层。在聚乙烯亚胺作为黏合剂的辅助下,这种涂层可用于不同的多孔衬底(如棉织物和滤纸),制成了pH值响应型的油水分离纺织品。可分离效率高达99.9%,还可以抵抗强酸/碱溶液和各种有机溶剂,且具有较强的抗菌作用,说明该材料具有在恶劣环境下处理各种油水混合物的应用潜力。在近年来的研究中发现,复合功能的分离材料尽管不具有成本优势,但在高端制造产业中具有应用前景,如在分离、净化、收集含贵金属的污水等特定领域。

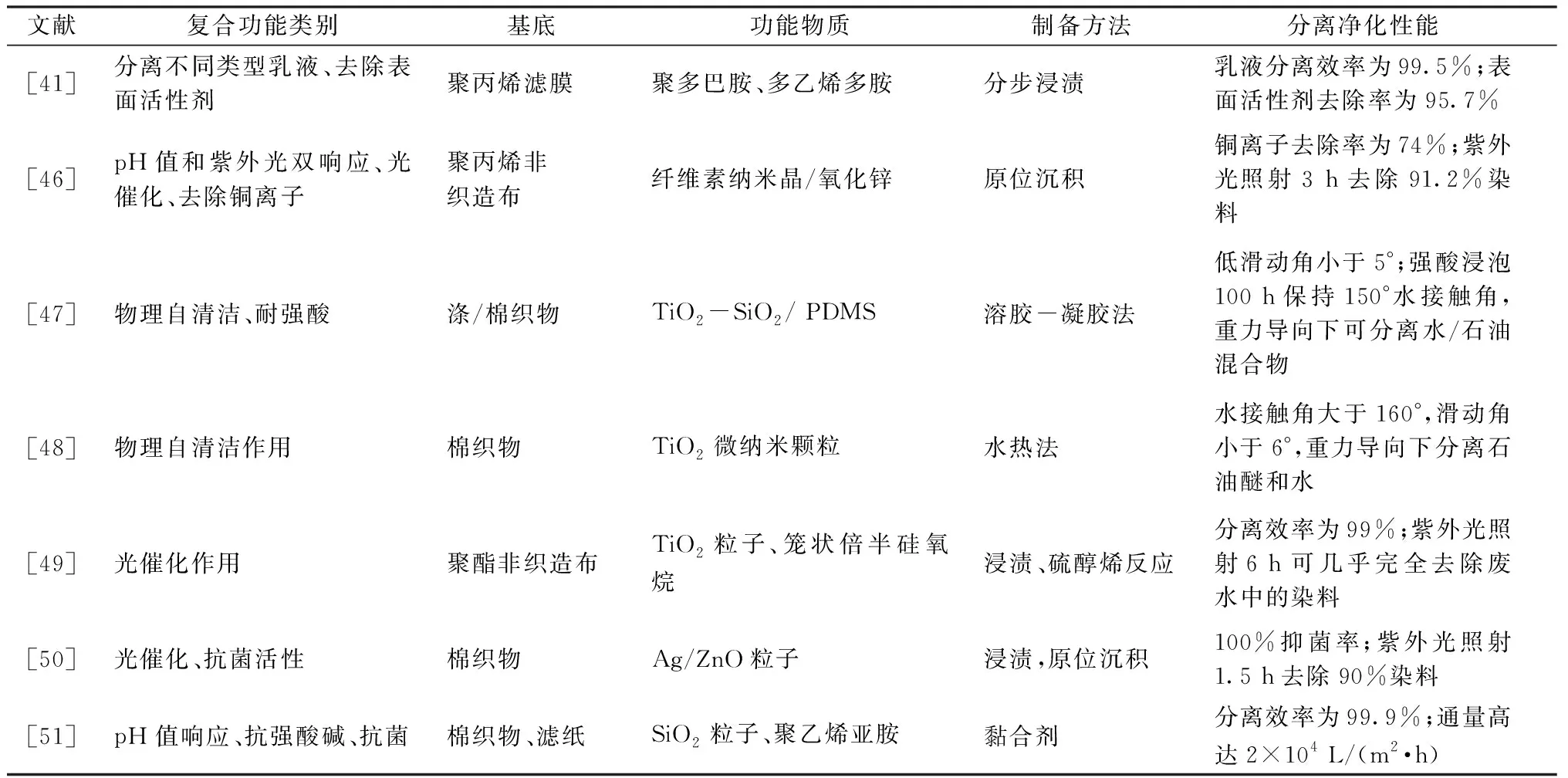

表1 具有复合功能的油水分离纺织品Tab.1 Oil/water separation textiles with composite functions

3 结束语

随着对新型油水分离研究的深入,各类先进的油水治理纺织品相继出现,并展现出各自的优点和应用潜力,然而在实际应用中仍然面临着诸多挑战。

1)纺织品纤维材质及表面的粗糙度对油水分离效率有直接影响。分离膜的力学耐久性在实际分离中是重要因素,而目前缺乏对纤维与化学试剂之间黏附机制的研究。因此,为提升过滤材料的分离效率和耐用性能,需加强此类机制的研究。

2)在实际应用和泄漏事故中,通常是黏度大、密度大、附着力强的油污,容易破坏衬底的孔隙结构或纳米结构的涂层,导致膜污染及纤维膜的失效。在今后研究中所采用的模型油应尽量与实际应用中的油剂相同。

3)目前对乳液的破乳聚结机制研究较少。含表面活性剂的油水乳液难以大规模地实现有效分离。厚度、润湿性、孔径、分离效率和分离通量是一个需要解决的重要问题,应系统性地分析膜厚度、润湿性、孔径等因素与分离效率和分离通量的对应关系,为设计具有最佳破乳性能的纤维膜提供理论依据。

4)废膜的二次污染对生态环境带来恶劣影响,应当格外关注纤维素等绿色可持续的天然高分子材料作为油水分离膜的开发和应用。