纳米非晶金刚石膜镀覆对氧化锆全瓷冠抗折强度的影响*

卢云余 银英魏 肖林

目前,氧化锆全瓷修复体因具有较高的强度,可满足绝大多数临床修复的要求,其在美学、理化、生物相容性上比金属烤瓷修复体有更大的优势,所以其适应证越来越广,在很多情况下替代金属烤瓷修复体逐渐成为临床上的首选。由于氧化锆缺乏玻璃相,所以在其表面使用了饰面瓷组成复合材料,从而使修复体与天然牙同样逼真。但是从大量的临床应用结果来看,氧化锆全瓷冠饰面瓷的崩瓷影响了该修复体的临床应用成功率。与金属烤瓷修复体及其它全瓷修复体相比较,氧化锆全瓷冠的崩瓷发生率更高[1,2]。纳米非晶金刚石膜具有高透明度、高硬度、耐磨损、耐腐蚀等优良特点,它能在常温下快速成膜,可以沉积在陶瓷、玻璃、树脂及金属的表面,其应用范围非常广泛[3-5]。本实验将此膜镀覆于氧化锆全瓷冠的饰瓷表面,希望以此来提高氧化锆全瓷冠叠层复合结构的强度,从而减少氧化锆全瓷冠饰瓷的崩瓷率。

1.材料及方法

1.1 实验材料及设备JM-2型金刚石镀膜机(陕西百纳科技公司);氧化锆及配套瓷粉(Cercon全瓷系统,德国);MTS陶瓷系统实验机(MTS Systems Co.,USA);CX玻璃离子粘结剂(松风公司,日本)

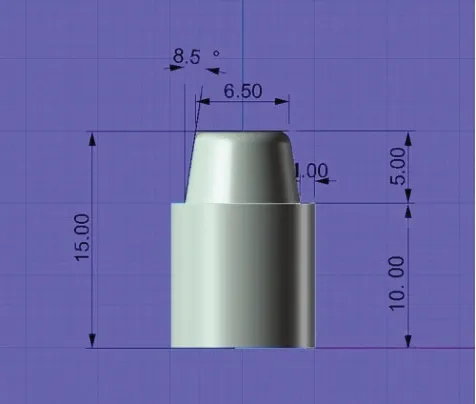

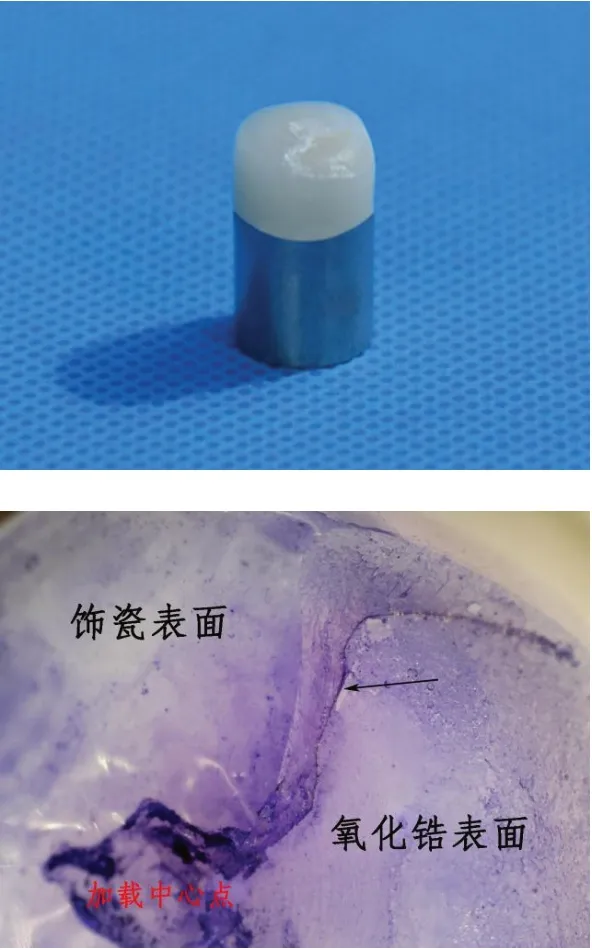

1.2 试件的制作 纳米非晶金刚石膜镀覆氧化锆饰瓷冠抗折强度试件的制备[6]:选取直径10mm、长15mm的钴铬合金圆柱体36个,择其一端在精密加工车床上制作冠高5mm、底宽8mm、面直径为6.5mm、轴面向聚合度为8.5°、颈缘为90°肩台宽1.0mm的金属基牙代型面与底座平行,所有线角都精修圆钝(见图1);然后在金属基牙代型上利用CAD/CAM义齿加工系统制作氧化锆基底冠,冠厚度为0.5mm,共36个,按照生产厂家的方法和要求在氧化锆基底冠表面筑瓷,从而制得氧化锆烤瓷冠,冠的直径10mm、高7mm面厚度为2mm且制成平面(见图2)。随机分成6组,每组6个试件。其中五组试件在金刚石镀膜机中先采用3000V高压电极化,极化时间3min,后在真空炉内用Ar离子在最佳能量(1000V-1500V)下轰击清洁表面3min,达到彻底清除试件表面氧化膜以提高镀膜膜/基结合强度。经镀膜前极化预处理后,将试件置于真空沉积室(真空度5×10-5Pa,温度60℃),采用过滤阴极真空电弧技术进行非晶金刚石膜镀覆,将整个试件的饰瓷镀膜,通过精准控制离子镀膜的时间来控制镀膜的厚度,膜厚度分别为100nm、80nm、60nm、40nm、20nm,对照组不镀膜。

图1 .金属基牙代型及尺寸

图2 .氧化锆全瓷冠粘固于金属基牙代型试样

1.3 测试方法 将镀膜后的氧化锆全瓷冠试件粘固于金属代型上,去除多余的玻璃离子粘固剂,试件在室温下放置24h后,应用MTS陶瓷系统实验机测试试件的抗折强度。加载头的曲面半径为5mm,加载速度为0.5mm/min,加力于面正中央直至瓷折裂,记录试件的抗折强度值并观测试件的破裂情况。

1.4 统计学分析 先对6组测试结果的样本均数进行单因素方差分析,若方差齐,则6组间样本均数的两两比较用t检验。

2.结果

2.1 6组薄膜镀覆氧化锆全瓷冠试件的抗折强度值见表1。

表1 薄膜镀覆氧化锆全瓷冠试件抗折强度值(-x±s)

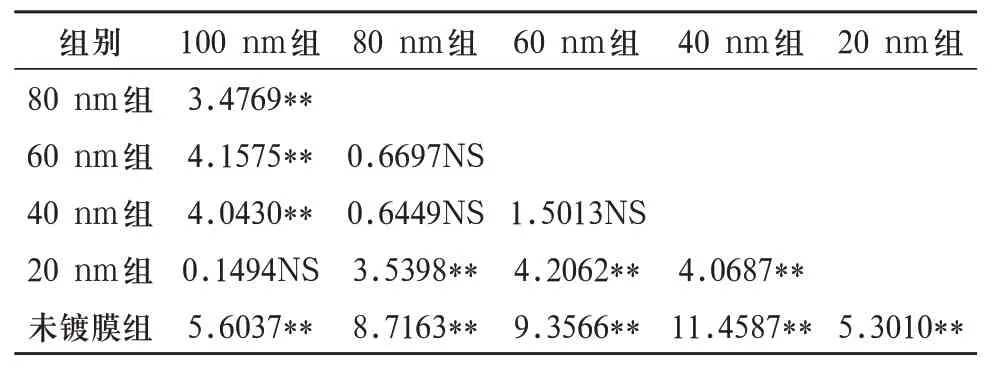

表2 薄膜镀覆氧化锆全瓷冠试件抗折强度两两比较的t检验

统计分析表明,6组测试结果的样本均数进行单因素方差分析后,可知方差齐,然后6组样本均数间的两两比较用t检验(见表2),结果:纳米非晶金刚石薄膜镀覆氧化锆全瓷冠试件中,所有镀膜组的抗折强度值均高于未镀膜组(P<0.01);在镀膜组中,镀膜厚度分别为80nm、60nm、40nm时,各组试件的抗折强度值无显著性差异(P>0.05),但其值高于膜厚100nm、20nm组;在膜厚100nm、20nm组试件的抗折强度值无显著性差异(P>0.05)。

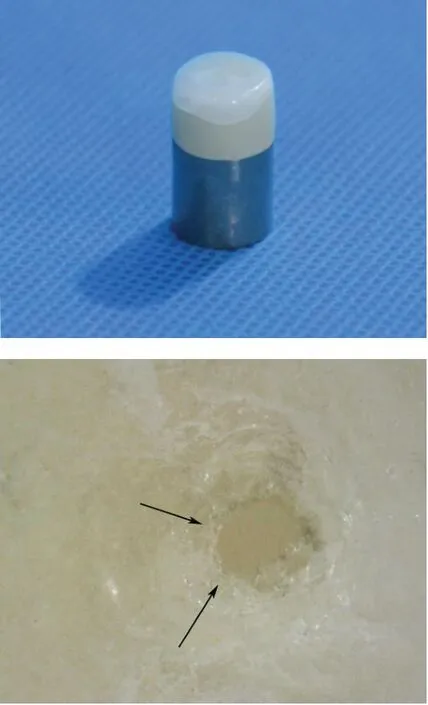

2.2 观察测试后试件表面形态 通过体视显微镜观察所有试件经抗折强度测试后的断裂面发现(见图3、4、5、6):5个镀膜组试件断裂面的破坏方式多为氧化锆全瓷冠的饰瓷内聚性破坏,裂纹多从面加载点开始折裂并向侧方延伸至轴面,部分为饰瓷的内聚性破坏加饰瓷与氧化锆基底间界面破坏的混合型破坏(见图5);未镀膜组试件的饰瓷破坏多为饰瓷与氧化锆基底间的界面破坏(见图6),瓷层崩脱面积大小不一;所有试验组的氧化锆基底冠和金属代型均完好。

图3 .镀膜组氧化锆全瓷冠试件加载破坏后试样图5.镀膜组试件加载破坏后颌面观(箭头所示为饰瓷内聚性破坏)

图4 .未镀膜组氧化锆全瓷冠试件加载破坏后试样图6.未镀膜组加载破坏后甲紫染色断面观(箭头所示为饰瓷与氧化锆基底间的界面破坏)

3.讨论

一些研究资料表明,氧化锆全瓷冠修复体5年失败率为8%,其中失败的主要原因为饰面瓷裂(发生率为7%),与金属烤瓷修复体及其他全瓷修复体相比较,氧化锆全瓷冠的崩瓷发生率更高[1,2]。

纳米非晶金刚石膜是一种来源于太空技术的镀膜技术,该镀膜最薄可以达到2nm。过滤阴极真空电弧离子镀膜技术代表最新一代镀膜技术,本实验采用的过滤阴极真空电弧离子镀膜机具有以下特点:配备有高效的电磁过滤系统,保证进入真空室沉积的离子为一价碳离子(C+),使得镀膜达到原子级光洁度,实现针孔率极低的纳米级镀膜;配备有气体离子源清洗系统,能有效清除工作表面吸附的气体和污染物,活化表面,从而可有效提高膜/基结合力;配备有离子扫描装置,能方便地实现大面积镀膜,也适用于复杂构件的镀膜;真空电弧系统远离镀膜室,使工艺温度低于80℃;各种物理沉积参量可控制,有利于对非晶金刚石膜生长过程的深入研究和精细调节镀膜的性能。本文的非晶金刚石膜就是用这种设备制备的,通过精准控制离子镀膜的时间来控制镀膜的厚度。其具有天然金刚石的许多优异特性:高硬度、耐磨损、耐腐蚀、附着力强等特点和优良的生物相容性,且此膜还具有无色透明,对材质的光学特点基本不产生影响,该膜在常温下能够快速成膜,可以沉积在陶瓷、玻璃、树脂及金属材料的表面,其应用范围非常广泛[3-5]。

本试验的结果经统计学分析得知:5种不同厚度的膜镀覆在氧化锆全瓷冠试件的表面,经测试后可知试件的抗折强度均高于未经镀膜的对照组,具有显著性差异(P<0.01),据此说明纳米非晶金刚石薄膜经镀覆后确实能够提高氧化锆饰瓷试件的抗折强度。通过体视显微镜观察所有试件经抗折强度测试后的断裂面,结果发现:5个镀膜组试件断裂面的破坏方式多为氧化锆全瓷冠饰瓷的内聚性破坏,裂纹多从面加载点开始折裂并向侧方延伸至轴面,部分为饰瓷的内聚性破坏加饰瓷与氧化锆基底间界面破坏的混合型破坏;而未镀膜组试件的饰瓷多为饰瓷与氧化锆基底间的界面破坏,饰瓷层崩脱面积大小不一。这就提示:底层氧化锆与饰瓷界面是该复合材料强度最薄弱的部位,还有饰瓷材料本身的强度,叠层复合结构的内部残余应力等因素,共同构成了氧化锆全瓷冠临床崩瓷发生率较高的主要原因[6-8]。据此也说明镀膜确实提高了氧化锆全瓷冠复合体的抗折强度。

本实验的氧化锆饰瓷复合体试件镀覆纳米非晶金刚石膜,即瓷材料的表面经过纳米化处理后,这样瓷材料的表面就制备出特定的纳米结构层,该层结构性能均一、组织均匀,可有效地抑制疲劳裂纹的产生,而疲劳裂纹的产生可最终导致瓷材料的折裂。另外,通过材料表面组织的优化,其表面的强度会有较大幅度的提高,那么复合材料整体的力学性能相应提高,同时有效提高材料的性价比[4,5]。

从本实验的结果得知,在纳米非晶金刚石膜厚为100nm、80nm、60nm、40nm、20nm的5个镀膜组中,镀覆的薄膜厚度为80nm、60nm、40nm时氧化锆全瓷试件的抗折强度较高,高于膜厚100nm、20nm组;说明镀膜厚度不同,相同的试件的抗折强度也不同。因为薄膜的稳定性取决于其内部应力,如果薄膜过厚,其内应力也就相应较大,那么它的稳定性就下降,最终导致膜/基结合强度的下降[4],氧化锆全瓷复合体的抗折强度降低;再者,如果氧化锆全瓷冠的表面镀膜太薄,那么其对试件的抗折强度提高的作用也有限,所以对氧化锆全瓷冠镀膜时应选择适宜的薄膜厚度。根据本试验的结果得知:当氧化锆全瓷修复体整体镀膜时,选择40-80nm的膜厚可获得较高的抗折强度。

目前对氧化锆饰面瓷复合材料的力学研究还缺乏统一的标准试验[6],全瓷修复体的抗折强度值与很多因素有关,包括氧化锆陶瓷材料自身因素、试样的形态设计、制作工艺、表面处理方法、粘结材料及技术,代型材料的弹性模量,以及测试时加载头的设计、加载速率和加载环境等,各种设计不同所测结果亦有很大的差异[7-10]。本实验中测得试样的抗折强度的样本均数值较高,只能说明在本实验特定条件下所测得结果,如果其中的某一实验因素改变,测得结果可能随之改变。

本实验结果表明,将纳米非晶金刚石薄膜镀覆于氧化锆全瓷修复体的表面,可大幅度提高氧化锆全瓷修复体的抗折强度,从而减少临床上氧化锆全瓷修复体饰瓷的崩瓷率,具有一定的临床指导意义。关于纳米非晶金刚石膜镀覆对氧化锆全瓷修复体长期临床应用效果的影响,还需要收集更多临床研究资料,予以长期的观察分析。

4.结论

(1)纳米非晶金刚石膜镀覆可使氧化锆全瓷冠的抗折强度显著增加。(2)纳米非晶金刚石膜不同膜厚度组的氧化锆全瓷冠抗折强度有差异,当氧化锆全瓷冠镀膜时,选择40-80nm膜厚可以获得较高的抗折强度。