煤化工废水处理问题分析与工艺技术路线研究*

刘雪玲,厉 阳,刘 凯,马 宁,王雪清,3,马传军,3

(1.中国石化大连石油化工研究院,辽宁大连 116045 2.中国石化工程建设有限公司,北京 100101 3.石油化工环境污染防治技术国家地方联合工程研究中心,辽宁大连 116045)

煤制烯烃等煤化工项目是我国能源领域研究和发展的热点,煤化工能够有效替代石油化工生产多种化工基础原料,缓解我国能源消费需求增长与清洁能源供应短缺之间的矛盾,在一定程度上优化能源结构[1]。但是,煤化工行业具有废水排放量高、污染强度大等特点,而我国煤化工项目多建设在内蒙、陕西、宁夏等煤炭资源丰富但水资源相对短缺的地区,水资源和水环境问题成为制约煤化工行业发展的瓶颈[2-4]。为解决上述问题,研究人员从废水预处理、生物处理、回用、零排放等领域开展了大量研究工作[5-8],尽管如此,当前煤化工废水的处理仍存在一些难点,特别是呈现出注重单元技术,缺少系统整体统筹规划的特点,导致部分煤化工废水处理项目存在上下游单元不能有效衔接、污染物处理效果差、杂盐排放量大等问题,部分项目在实施大量的技改技措后仍然不能稳定运行,对主生产装置造成严重影响。本文以粉煤气化装置为龙头的煤化工废水为例,对处理过程中的典型问题进行了分析,研究并提出了煤化工废水处理总体工艺技术路线。

1 煤化工废水的来源与性质

煤化工废水由于产品工艺路线不同而有所差别,但主要来源于煤气化、甲醇制烯烃(MTO)、烯烃聚合、硫黄及配套公用工程的各装置排水,以及生活污水、装置冲洗水和初期污染雨水等。其中上游气化废水具有水量大、碳氮比失衡、悬浮物高的特性,同时含有一定量的氟化物和氰化物;中游甲醇制烯烃废水有机物浓度高、含有石油类和催化剂细粉;其它生产废水来源广泛,但处理难度较低,典型废水污染指标如表1所示。

表1 煤化工废水典型水质情况 mg/L

2 存在问题分析

2.1 硬度高

原料煤中含有钙、镁等金属氧化物以及添加的钙盐,在高温高压下形成可溶性的金属盐。灰水系统澄清槽主要用于沉降固体悬浮物,并以高温分散剂、阻垢剂的形式防止金属盐在蒸发及循环系统结垢,投加的絮凝剂对水中金属盐的去除效果差。钙、镁盐进入污水处理场会引起管路和曝气系统的结垢堵塞,影响污水处理系统的稳定运行。

2.2 悬浮物波动大

经澄清槽处理后的灰水送至碳洗塔用于洗涤粗煤气,剩余灰水排放至污水处理场。正常条件下,灰水系统出水悬浮物的设计上限值为100 mg/L,但受煤种、药剂和设备等因素的影响,经常出现排放灰水悬浮物波动范围过大的现象。以煤种为例,煤种灰分高会导致反应过程成渣量大,进入灰水系统的含固量增加,若不及时调整药剂量或操作条件,极易导致沉降槽出水超标。过量的悬浮物进入生化系统后会导致活性污泥体系中的无机组分增加,污泥活性下降,处理效果恶化。进入生化系统的悬浮物过多还会导致污泥量增加,增加污泥的处置费用。

2.3 脱氮效率低

粉煤气化技术采用高温气化工艺,与碎煤加压气化工艺相比有机污染物含量低,但仍含有氨氮、金属盐、无机盐、氰化物等多种物质,具有低有机物高氨氮废水的特性[9]。目前,气化废水脱氮技术主要有加碱汽提、A/O、SBR生化工艺等。加碱汽提工艺中,金属盐的存在使换热器、塔盘和管线等严重结垢,导致频繁停车清理,难以稳定运行。气化装置操作条件、煤种、药剂投加量等控制不当会导致的水质变化,使传统生化工艺经常受到高氨氮和高悬浮物的冲击。另外碳氮比失衡、回流比限制、污泥活性不足等因素也制约了生化脱氮效率的提高。

2.4 含有氰化物

煤气化装置在气化、激冷过程中会产生氰化物[10],随灰水排水进入污水处理场。氰化物的浓度与煤种及反应条件关系密切,低浓度条件下,氰化物在微生物中作用下转化为氨氮、甲酰胺和二氧化碳等化合物,通过驯化生化反应可以正常进行。而较高氰化物浓度则可抑制硝化菌生长,甚至导致活性污泥的解体。

2.5 有机物去除不彻底

煤气化废水中的有机物一般通过预处理、生物处理及深度处理方法去除,可以选用的工艺单元包括加碱汽提、软化澄清、混凝气浮、臭氧氧化和各类生物处理等,上述工艺技术的有效性、适应性和可靠性,以及废水中的分散剂、悬浮物和有毒有害物质等均对处理系统的运行和有机物的去除效率有重要影响。有机物去除不彻底将导致中高压反渗透装置的膜污染、蒸发器内部液体严重泡沫化、结晶母液外排量增加等一系列问题。特别是前端经生化、氧化处理过的残留有机物可降解性差,经膜浓缩后浓度提高,常规手段处理效果有限,如何实现这类有机物的有效去除也是亟待解决关键问题之一。

2.6 零排放技术路线不成熟

前期由于环保政策以及关键技术的缺乏,煤化工废水零排放项目多以产生混盐为主,除氯化钠和硫酸钠外,混盐中还含有钙、镁、硅、硝酸根、氟离子等各种离子成分和有机污染物,难以实现减量化或资源化,一般按照危废进行管理[11]。为突破这一瓶颈,目前批复的煤化工废水零排放项目多以得到满足工业应用的氯化钠(GBT 5462—2016)和硫酸钠(GBT 6009—2014)为目标[12]。技术上围绕“预处理-减量化-分盐结晶”开展工作,实现适度预处理、充分减量化,并保证结晶盐的纯度。预处理过程中高密池的结构优化以及如何通过投加药剂实现金属盐、悬浮物和硅的高效去除,减量化过程中膜污染的控制,分盐结晶路线中热法、冷法及纳滤单元的选择和组合,各单元稳定和低成本运行等,都关系到零排放工艺的成败。

3 整体工艺技术路线

为解决煤化工废水处理存在的上述问题,达到废水零排放、分盐结晶以及稳定运行的目标,在工程项目实施前期,确定相对合理的整体工艺技术路线至关重要。在设计过程初始,将废水处理装置作为煤化工企业的核心生产设施,结合煤化工各类废水的特性,在遵循清污分流、污污分治原则的基础上,将废水系统合理划分为气化废水、MTO高浓度废水、其它废水、深度处理及回用和废水、零排放处理等系列,统筹实现各类污染物的有效去除。

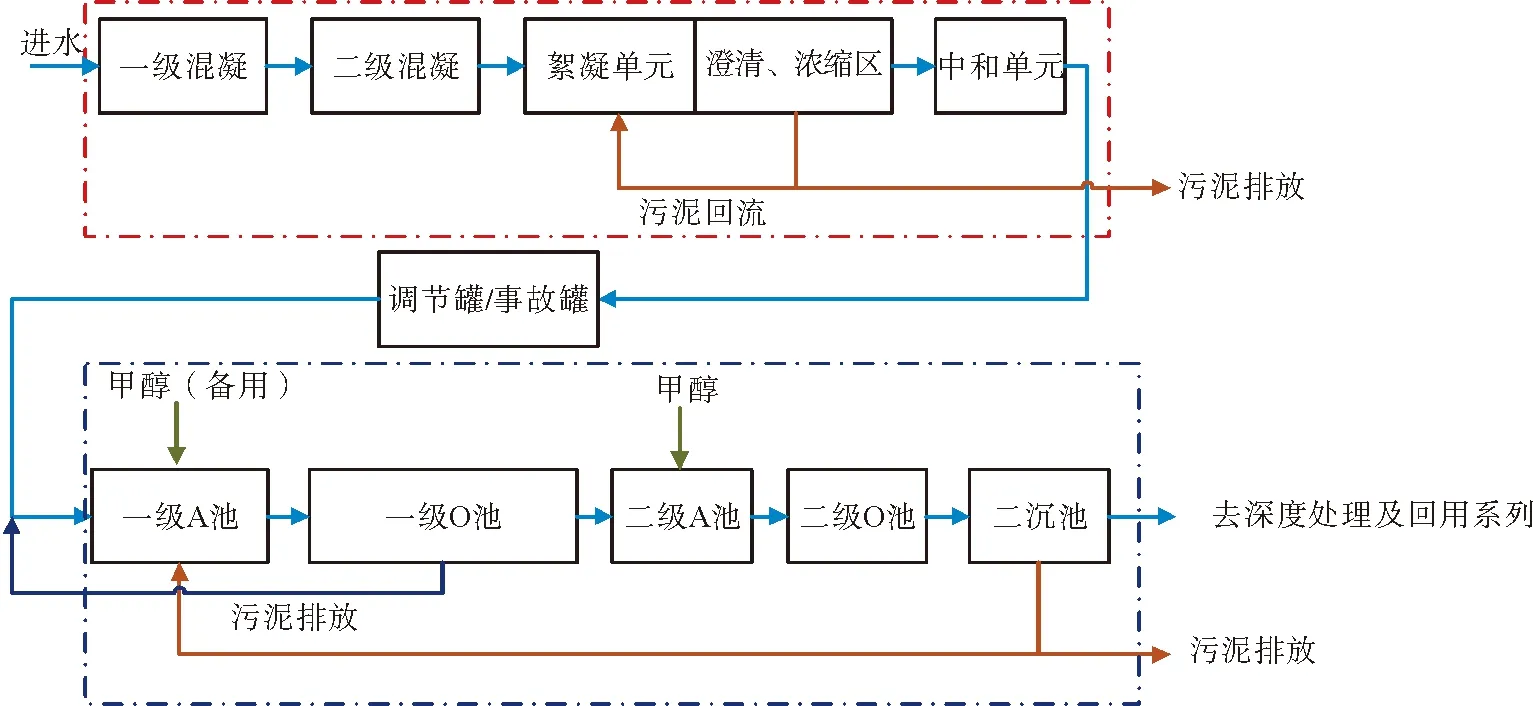

3.1 气化废水处理系列

煤气化废水水量大、悬浮物含量高,含有钙、镁、硅、氟和氰化物等,高氨氮、碳氮比失衡以及灰水系统投加的分散剂等也增加了处理难度。为降低气化废水对整体废水处理系统效能的影响,宜作为单独系列进行处理。图1根据废水特性提出了气化废水处理原则工艺流程,该流程中除硬、除悬浮物和高效脱氮作为核心工艺加以考虑。首先采用纯碱、烧碱或石灰的化学软化方法,有效降低水中的硬度,并视后续装置的需求投加镁剂除硅。通过添加混凝剂及絮凝剂,使生成的钙镁沉淀絮体失稳,协同悬浮物形成沉淀。生化系统由两级缺氧/好氧段串联组成,一级缺氧/好氧用于除碳脱氮过程,实现大部分COD和总氮的去除;二级A段额外投加企业自产污甲醇作为补充碳源,二级O段用于去除反硝化反应后残余的甲醇,实现高效脱氮(TN≤10 mg/L)。

图1 气化废水处理原则工艺流程

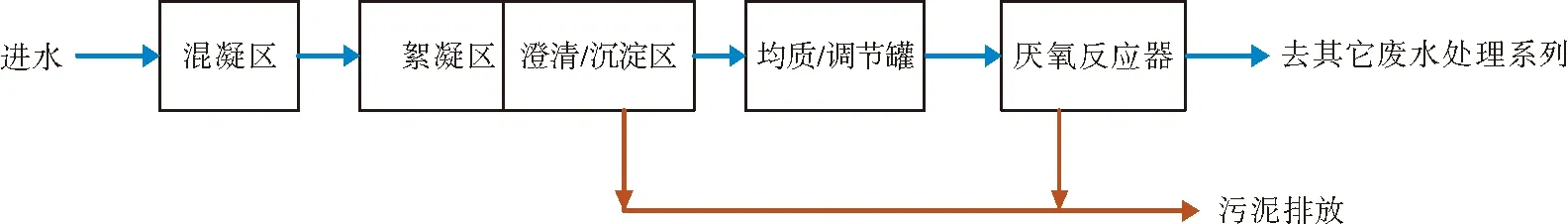

3.2 MTO高浓度废水处理系列

MTO高浓度废水主要来自急冷塔,污染成分为石油类、醇、酮、醚等含氧有机物、有机酸以及催化剂细粉,废水的石油类最高可达150 mg/L,COD浓度约为1 000~3 000 mg/L。宜采用以去除石油类、削减COD为核心的处理工艺,原则工艺流程如图2所示。废水投加混凝剂和絮凝剂后进入澄清器,经过混凝、絮凝和固液分离,有效地去除水中的石油类和悬浮物,出水通过厌氧反应器后与其它废水混合处理。

图2 MTO高浓度废水处理原则工艺流程

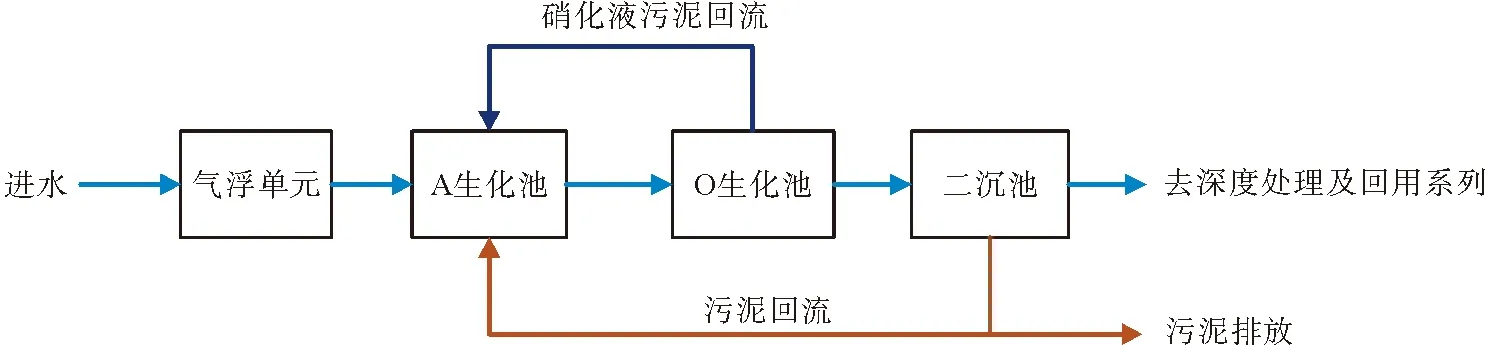

3.3 其它废水处理系列(图3)

图3 其它废水处理系列原则工艺流程

用于处理除气化废水外的其它装置排水、MTO高浓度废水处理系列排水、生活污水及装置区污染的初期雨水,其主要特点是有机物浓度低、可生化性好、盐量低,通过常规工艺处理后去废水深度处理及回用系列。

3.4 废水深度处理及回用系列

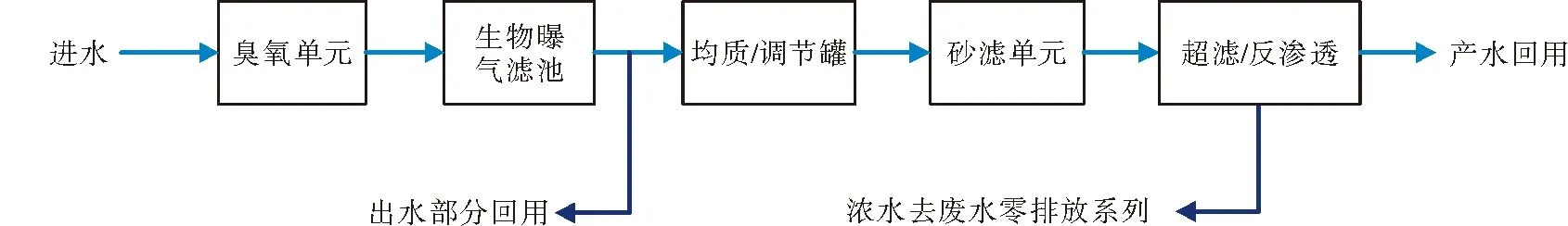

废水深度处理及回用系列主要处理气化废水处理系列排水、其它废水处理系列排水、循环水排污、化学水站排水等。该系列废水含盐较高,有机物浓度较低,经臭氧、生化、过滤、超滤、反渗透脱盐处理,回收约70%的产水,回用作化学水站补给水或循环水补充水,浓水排至零排放处理系列,具体见图4。

图4 废水深度处理及回用系列原则工艺流程

3.5 废水零排放处理系列

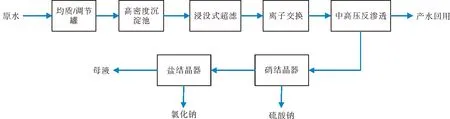

零排放系列主要处理废水深度处理及回用系列的反渗透浓水。经除硬、除硅措施后,通过膜浓缩、蒸发、结晶分盐处理获得符合产品要求的氯化钠和硫酸钠,少量母液干燥外运;产水回用作化学水站补给水或循环水补充水,工艺流程如图5所示。

图5 废水零排放深度处理原则工艺流程

一般情况下,以废水回用和分盐结晶为目标将高盐废水零排放处理系列进一步划分预处理、膜浓缩和蒸发结晶系统3部分。预处理部分以高密度澄清作为载体,通过石灰、纯碱、烧碱及絮凝剂的投加,有效去除高盐水中的硬度,为后续预处理单元提供较好的操作及运行条件;浸没式超滤用于深度分离悬浮物、大分子胶体和黏泥等,减少对离子交换及膜浓缩装置的污堵;离子交换一般选用大孔型弱酸阳树脂,深度脱除废水中的残留硬度,减少后续装置的污堵;膜浓缩装置通常采用宽流道、耐污堵的中高压反渗透膜,经两级膜浓缩可将浓水的溶解性固体总量提升至30 000~50 000 mg/L。浓缩后的高盐废水通过蒸发结晶系统分别得到硫酸钠和硝酸钠,外排的部分母液经过蒸发得到混盐。

废水零排放系列尤其需加强原水的调节工作,水量水质的稳定性是减少各单元药剂投加量和保障投加效果的前提;设计上应严格实施水平衡测算,充分考虑各单元自用水量,注重各处理单元的协同耦合,不宜追求某一单元对某类污染物的极致去除效率;同时注重硝酸根、氟离子等对结晶盐品质的影响,控制混盐的排放量,减少危废处置成本。

4 结语

水资源短缺和水环境风险已成为煤化工行业发展的瓶颈,其生产过程的废水零排放是必然趋势。目前煤化工废水的处理存在设计、技术、经济性等方面的问题,应着重对现有煤化工项目实际运行过程中的问题进行总结分析,重视对整体工艺技术路线的优化,寻求技术、经济最佳结合点,实现煤化工废水的零排放和资源化,为煤化工产业发展提供配套环保支撑。