基于波束形成技术的大型空分装置噪声源识别定位

孙 迪,杜 鑫,刘 波,孔 飞

(1.中国石化青岛安全工程研究院,山东青岛 266071 2.中国石化金陵分公司,江苏南京 210033)

0 前言

空分装置配备了如空气压缩机、增压机、汽轮机以及膨胀机等众多动设备,运行时产生强烈的噪声,许多作业场所噪声强度达到100 dB(A)以上,严重危害作业人员听力健康。以往的噪声治理,多是采用声级计,通过测量作业环境中的声压级来识别主要噪声源,但空分装置内高噪声设备多且集中,使用声级计无法准确分辨噪声来自哪个设备[1]。还有部分学者采用声强计识别噪声源,但声强法多适用于中小型设备,对于大型空分装置,该方法实施难度很大[2,3]。

基于传声器阵列测量的波束形成声源识别方法具有测量速度快、计算效率高、成像范围大、中高频分辨率好、声源定位准确、易于布置等诸多优点,且可以进行稳态、准稳态、瞬态工况测量。本研究采用手持式传声器阵列,结合远场声音定位的波束形成算法,对装置内主要噪声源进行定位,为下一步开展噪声治理提供研究方向。

1 波束形成的基本理论

波束形成是一种声阵列信号处理技术[4],利用传声器阵列的指向性,能够识别噪声源的分布,实现远场声源的定位[5]。

每一个传声器阵列连接到一个延迟求和信号处理单元。信号首先到达第一个传声器,然后是第二个、第三个,等等。最先到达的信号给出最大的延迟,第二个到达的信号给出次等延迟,等等。把经过延迟处理后的信号进行相加,这样聚焦方向上的信号因为是同一方向,它们相加后信号就得到了加强,形成一个主波瓣,主波瓣的方向就指向假定声源的方向;而其他不同方向上的信号因为不是同向相加,则会减弱。这样就实现了空间滤波的作用。

本研究对象为石化企业某大型空分装置,通过前期噪声检测的1/3频程频谱数据发现,该空分装置内噪声频谱主要为中高频(峰值在800~3 000 Hz),由于本研究测试距离大于2倍波长,因此可以将噪声信号假设为平面波。

2 空分装置噪声源识别检测

2.1 空分装置基本情况

本研究对象为石化企业某大型空分装置,主要包括空气过滤系统、空气压缩机系统、空气预冷系统、净化系统、压缩膨胀系统、分离系统等。总平面布局大体可以分为:空压机区域、纯化预冷区域、液化精馏区域、氩罐区、氮罐区、操作室等。本次测试在空分装置典型工况下进行(80%负荷,稳态工作),蒸汽汽轮机功率48 320 kW,转速4 058 r/min;离心压缩机空气流量287 900 m3/h,出口压力0.592 MPa。

2.2 噪声源识别系统组成

测试设备由30通道手持式传声器阵列、数据采集前端和笔记本电脑(测试分析软件)组成。

2.3 测试结果

噪声源分析主要以声功率频谱和噪声分布云图为主。首先,查看“计算面”全频段的总声功率级,并与主要尖峰(本文选择2个最大的峰值进行研究)所在频带的声功率级进行比较,两者之差越小,说明尖峰所在频带的贡献越大[6]。其次,在尖峰所在的频带,分析噪声源位置,在“噪声分布云图”中显示噪声分布。如果在“噪声分布云图”中该频带存在多个声源位置,则分别单独计算各个声源位置的声功率,对比不同声源的辐射噪声能量。本次测试中并没有出现同一频率并存在多个声源位置的情况。

本次共计测试了21个点位,通过分析定位,噪声源主要位于空压机区域以及液化精馏的部分区域内。

2.3.1空压机区域主要噪声源识别定位

空压机区域设备主要包括空气过滤器、空压机组及进出气管线等。

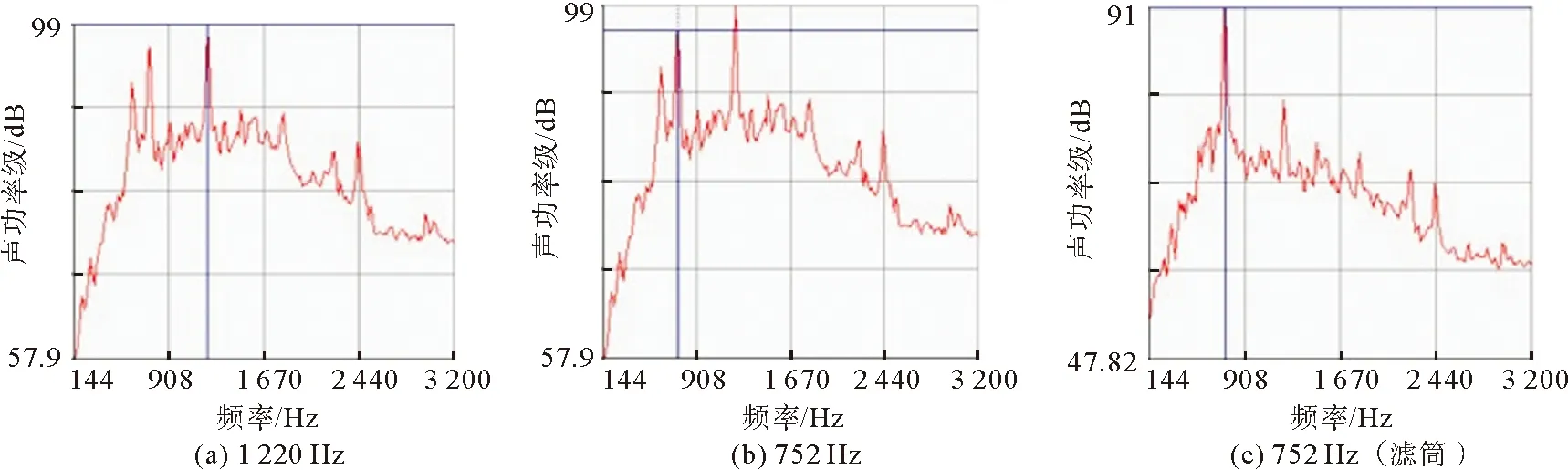

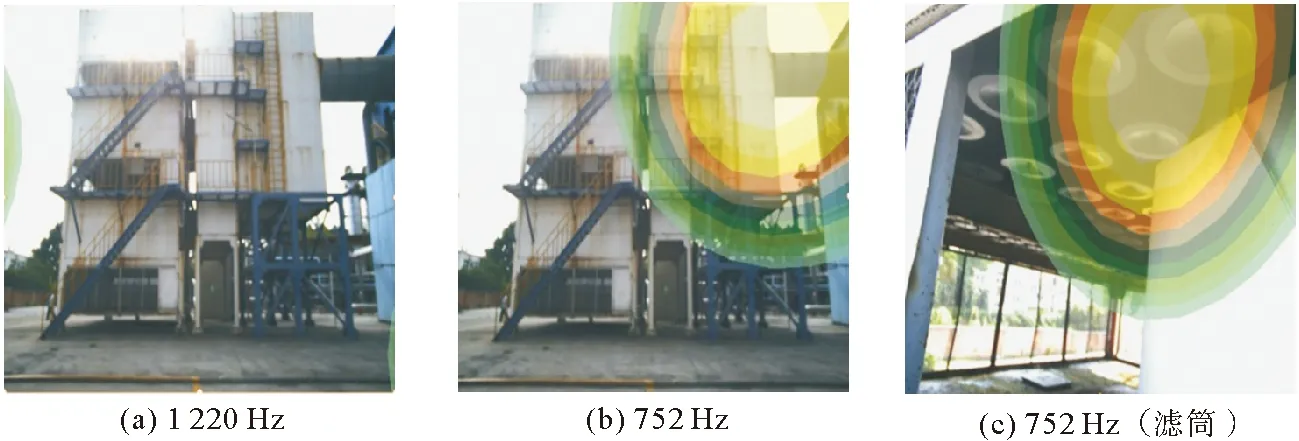

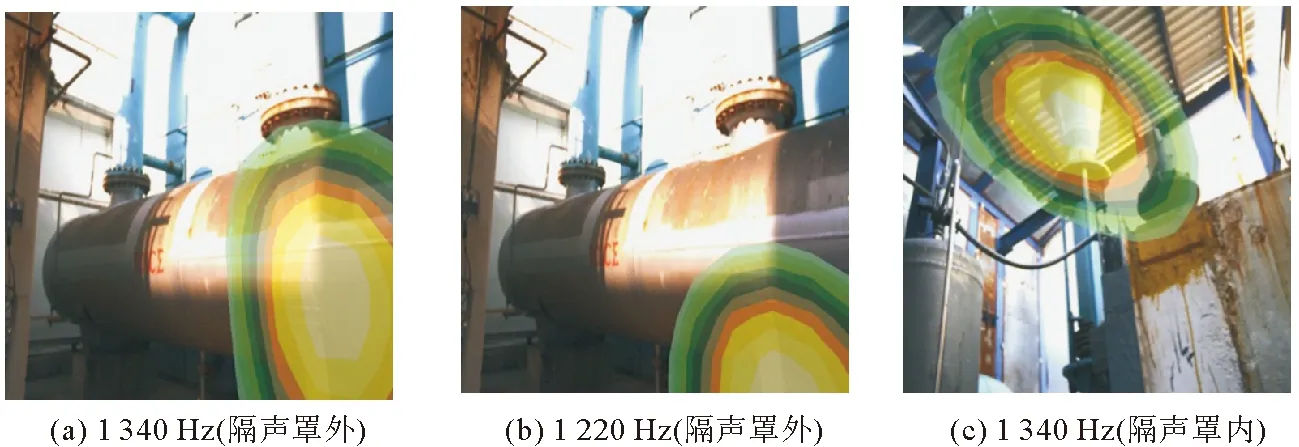

空气过滤器区域,最大峰值位于1 220 Hz,其声功率贡献量最大,但噪声源位置不在空气过滤器区域内,为输入外部噪声,第二大峰值752 Hz,噪声源位置为空气过滤器右上部,进一步定位显示, 752 Hz的噪声源位于空气过滤器滤筒处。声功率级频谱如图1所示,噪声源定位如图2所示。

图1 空气过滤器区域声功率频谱

图2 空气过滤器区域噪声源定位

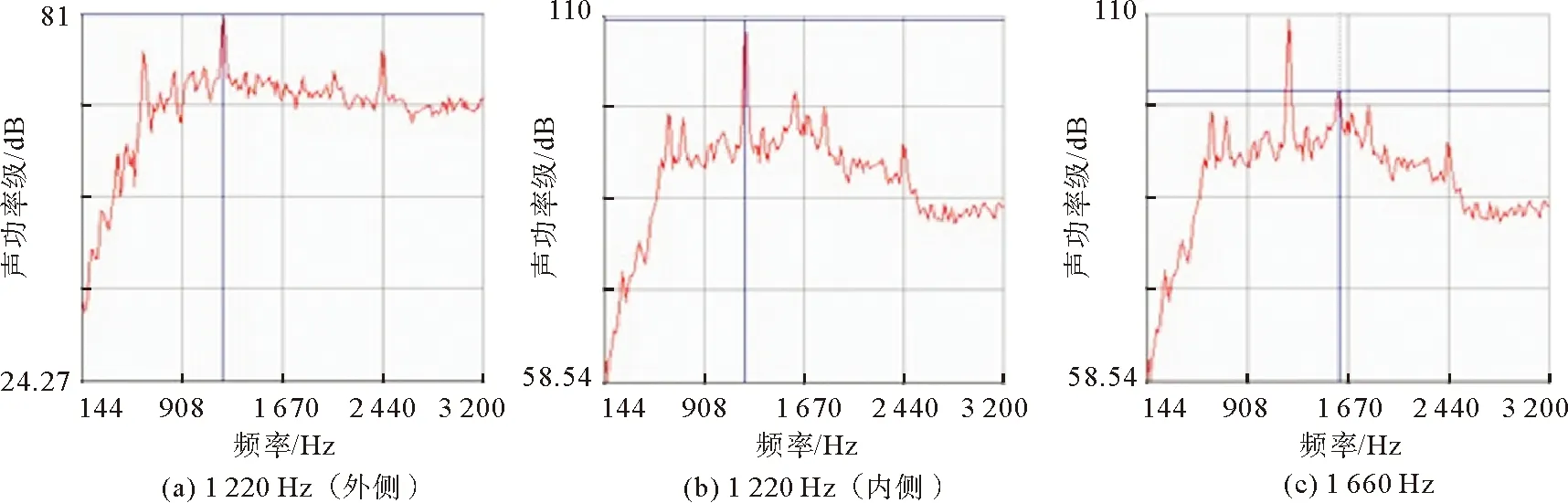

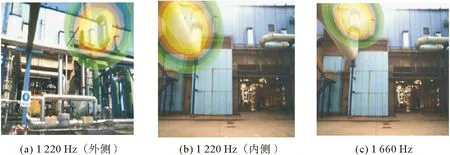

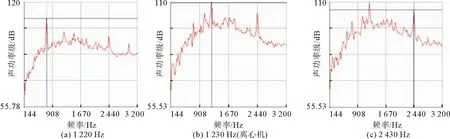

空压机组区域,噪声最大峰值同样为1 220 Hz,贡献量最大,因为本项目空压机组整体设置了隔声罩(离心压缩机、汽轮机、增压机等主要高噪声设备均位于隔声罩内),因此噪声源位于裸露的压缩机出气管线处,第二大峰值为1 660 Hz,噪声源位于压缩空气出口管线膨胀节上部,见图3、图4。隔声罩内噪声识别结果显示,离心机进气口区域,噪声最大峰值在752 Hz(单一尖峰),与空气过滤器滤筒位置峰值相同,是最主要的贡献,噪声源分布在离心空压机的进气端。离心压塑机及汽轮机连接区域,1 230/1 220 Hz的尖峰最高,贡献量最大,噪声源位置为传动轴区域。2 430 Hz的尖峰为第二大峰值,具有第二大贡献量。噪声源分别位于离心机上部及汽轮机下部,见图5、图6。离心压塑机及汽轮机连接区域的最大峰值与出气管线的最大峰值基本一致。

图3 空压机组区域声功率频谱(隔声罩外)

图4 空压机组区域噪声源定位(隔声罩外)

图5 空压机组区域声功率频谱(隔声罩内)

图6 空压机组区域噪声源定位(隔声罩内)

2.3.2液化精馏区域主要噪声源识别定位

液化精馏区噪声主要来自透平膨胀机组,此外还包括液体汽化器等。

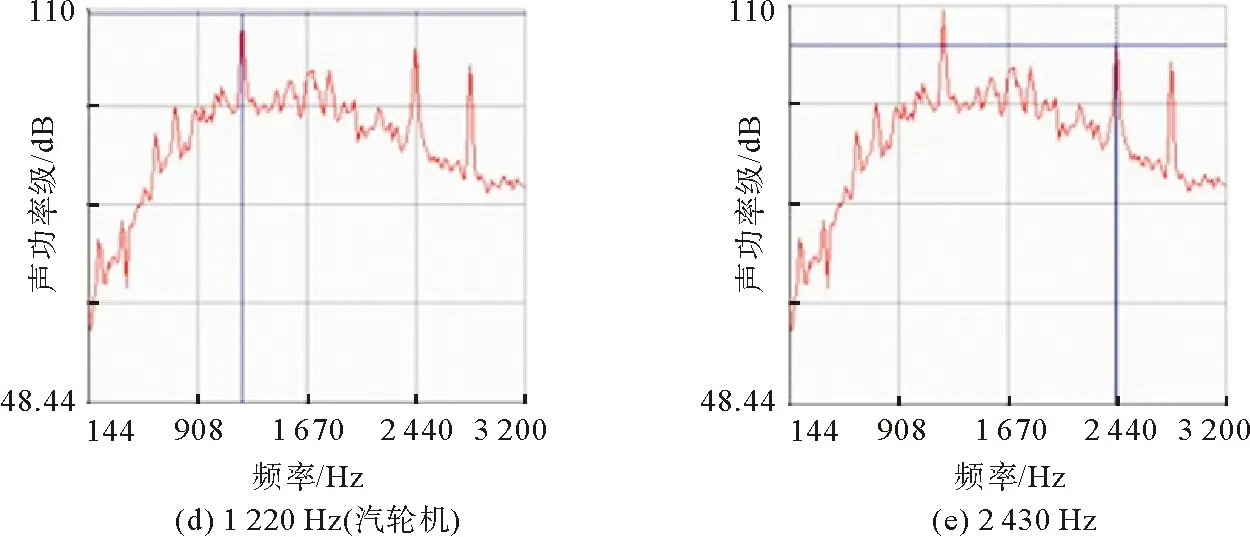

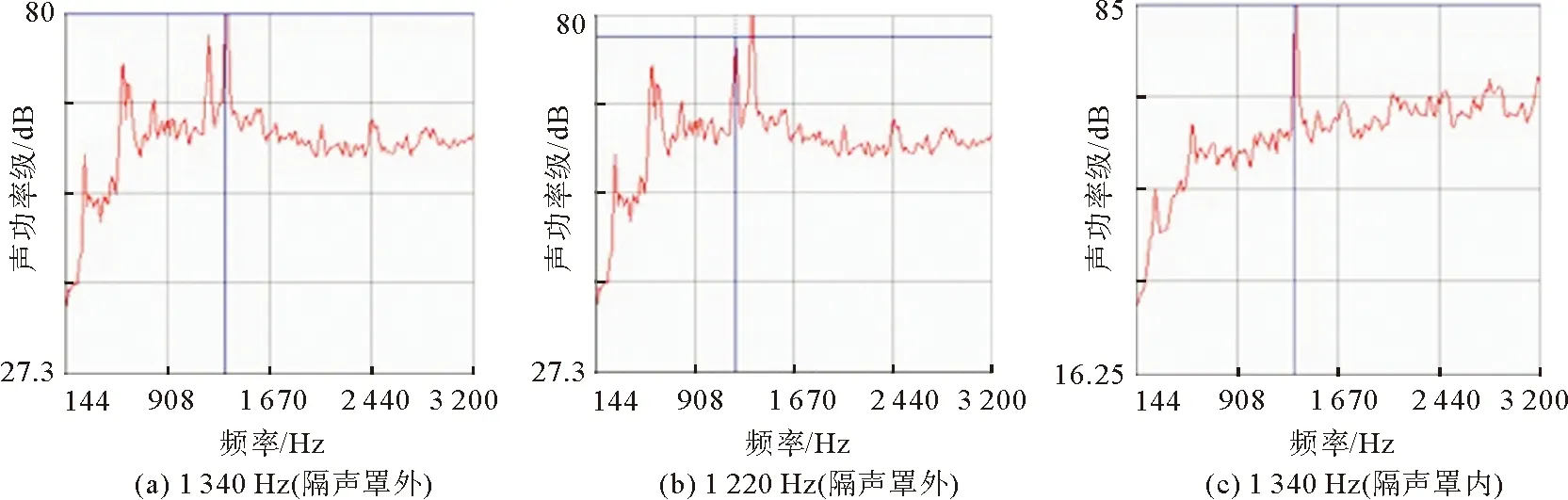

膨胀机组同样设置了隔声罩,增压透平膨胀机位于隔声罩内,1 340 Hz的尖峰最高,是最主要的贡献,噪声源位于增压膨胀机出口管线变径处。隔声罩外区域,同样是1 340 Hz的尖峰最高,噪声源位于增压机后冷却器区域,1 220 Hz的尖峰为第二大峰值,具有第二大贡献量。见图7、图8。

图8 膨胀机组区域噪声源定位

图7 膨胀机组区域声功率频谱

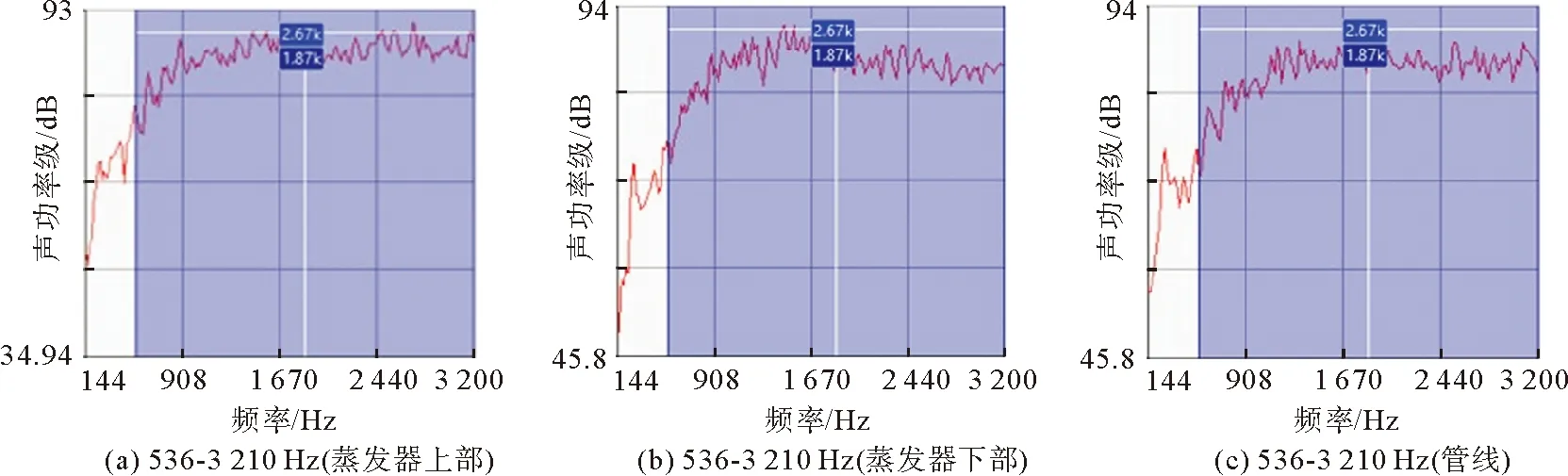

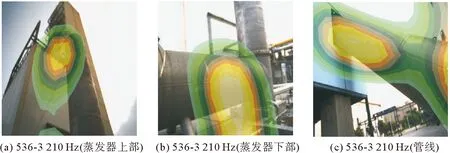

液体汽化器区域,无明显尖峰,噪声属于宽频信号,其中536~3 210 Hz的声功率,是最主要的贡献。噪声源分布在排液蒸发器及放空管线处。见图9、图10。

图9 液体气化区声功率频谱

图10 液体气化区噪声源定位

3 讨论与建议

本研究从空分装置4个边缘,面向装置进行声源定位测试,结果显示,装置南侧、东侧、西侧声频峰值均为1 220/1 230 Hz,提示1 220/1 230 Hz对空分装置的噪声起最主要的贡献。峰值为1 220 Hz或1 230 Hz,可能由于是实时测量分析造成的测量误差。

空气过滤器、离心压缩机进气端噪声主要峰值均为752 Hz,离心压缩机组及出气管线噪声主要峰值均为1 220/1 230 Hz的尖峰最高,表现明显的噪声沿着管线传播的特点。因此空分装置虽然在空压机组、膨胀机组等局部装置设置了隔声罩,但由于进出气管线未进行降噪处理,虽然表面上主要声源得到了控制,但噪声仍可通过进出气管线传播出来,污染整个作业环境,应针对管道传播的噪声开展对应治理。

此外,本研究发现,离心压塑机及汽轮机连接区域,噪声频谱有两个明显峰值,而且第二大峰值2 430 Hz与最大峰值1 220/1 230 Hz有近2倍的关系,这与旋转机械噪声在频域内形成的窄带噪声(阶次)类似,提示这两个峰值可能与旋转机械有关,下一步建议使用阶次分析技术,结合设备参数,分析空分装置的噪声成分与形成原因,争取从源头对噪声进行控制。

综上,波束形成技术,可以提高噪声源识别、定位的准确度及效率,对复杂声场内的噪声源实现精准定位,有的放矢,结合声成像技术还可以将结果“可视化”,令观测者直观观测噪声最高的区域、位置,有效帮助石化企业现场职业健康管理及噪声治理工作。