大型炼油化工企业工艺平稳性管理研究

李传坤,李 鹏,杨 哲,周建华,王春利,徐 伟

(1.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071 2.中国石化炼油事业部,北京 100728)

0 前言

“管安全就是管风险[1]”已经成为共识,强化安全风险管控已成为危险化学品安全生产工作的重要环节[2,3]。目前广泛应用的过程安全管理(Process Safety Management)体系,其核心就是运用风险管理和系统管理思想、方法建立管理体系,在对过程系统进行全面风险分析的基础上,主动地、前瞻性地管理和控制过程风险,预防重大事故发生[4,5]。炼油化工装置的生产过程中,其“风险”与“平稳运行”存在此消彼长的关系。从工艺技术管理角度看,装置如果能平稳运行,其风险必将降低。

埃克森美孚、壳牌、英国石油公司等均建立了包含了控制工艺平稳运行的管理机制[6,7]。如英国石油公司(BP p.l.c.)建立了运营管理体系(Operation management system,OMS),提供了一个推动运营卓越的框架。它整合了BP在健康、安全、环境、运营可靠性等方面的各项要求,形成一套共同的体系。通过不断优化装置运行中的各种风险,改善过程安全的长期管理。壳牌公司(Shell)形成了适合多层次跨国经营的HSSE&SP管理体系,分别从工艺安全、个人安全、公共安全、产品管理等方面提出了全球统一的标准。其核心是危害和影响管理程序(HEMP),分为4个步骤:辨识、评估、控制、整改,最后使风险降至合理的最低限度(ALARP)。埃克森美孚(Exxon Mobil)建立了以操作完整性管理体系(Operational integrity management system,OIMS)为核心的一体化管理体系,强调了过程安全中的信息资料、工艺操作与设备维护、操作界面管理等。该体系在工艺管理方面有良好的实践,具备规范的制度和技术支撑。

在国内,以最大的炼化企业——中国石化为例,其炼油企业的工艺技术管理以基础管理为重点[8],重视工艺技术改进,在国内处于领先水平。但是,中国石化的工艺管理也存在部分问题。

a) 体系化理念不强:以基础管理为重点,重视工艺技术改进,管理较为“碎片化”。

b) 制度之间联系性不强:各专业人员协同性较差,缺乏将各专业紧密联系的有效体系。

c) 管理基于经验积累:做法不一,好的做法没有得到共享和传承。

d) 缺乏有效的技术分析工具和手段。

体系化管理的缺失,导致各生产企业在工艺平稳管理方面存在如下问题:

a) DCS报警“过多过滥,淹没有效信息”,导致运行状态监测、预警和分析不到位。

b) 部分控制回路PID整定及控制阀维护不到位,导致控制回路波动大,自控率低。

c) 异常工况的处置经验不足、自动化水平低,导致异常工况处置延迟操作、误操作。

d) 先进控制(APC)有效投用率低,缺乏有效的监控手段,导致装置整体化自动运行水平不高。

e) 缺乏一体化的技术支撑平台,导致工艺运行支撑技术架构不一致、标准不统一,甚至数据互相冲突等。

因此,有必要探索建立一套符合我国炼化企业实际的工艺平稳性管理方法。本文结合中国石化工艺技术管理实际,以系统化、体系化的思维探索建立了一套工艺平稳性管理体系,并在某大型炼化企业进行了试点应用。

1 “工艺平稳性管理体系”主要内容

工艺平稳性管理体系基于风险管理和系统化思维建立,一方面建立工艺管理制度,规范工艺管理过程;另一方面使用工艺平稳性相关配套工具,不断完善工艺技术管理,最终实现管理规范化与精细化。

1.1 总体内容

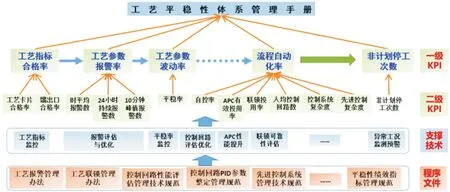

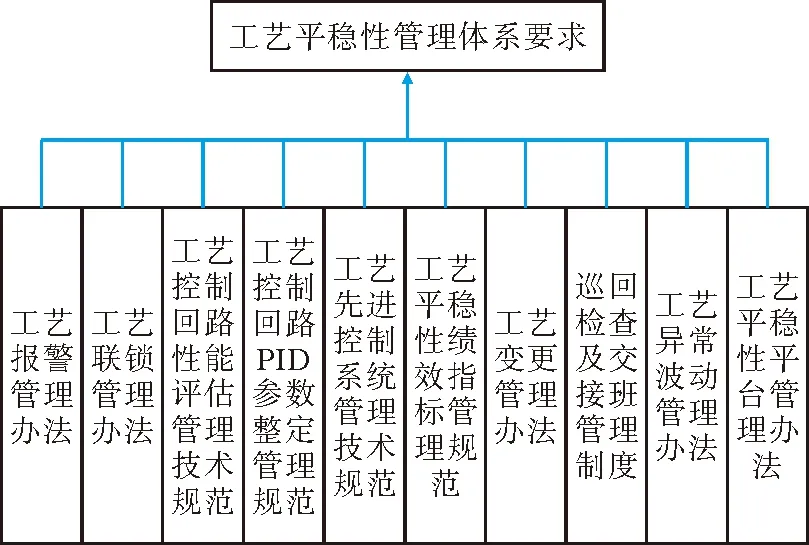

借鉴设备完整性管理体系建设经验,突出工艺平稳性技术特色,构建工艺平稳性管理体系。该体系包含管理和技术两个层面,在管理层面应重视保障工艺稳定运行的流程管理,包括报警、联锁、控制回路、先进控制(APC)、变更、异常波动管理等。而在技术层面,侧重于基于自控系统的监控、评估与优化。如图1所示。

图1 工艺平稳性管理体系总体内容

工艺平稳性管理体系建立了《工艺报警管理办法》等10个程序文件,以报警评估与优化、控制回路性能评估优化、异常工况监测预警等技术作为抓手,创建了“5+13”项绩效指标。通过管理程序和技术工具的支撑,最终满足《工艺平稳性体系管理手册》的要求。

1.2 体系编制依据

工艺平稳性管理体系依据法律标准、安全标准化、责任关怀、过程安全管理、ISO标准/原则、工艺平稳管理最佳实践等为编写依据,遵循“计划-实施-检查-改进”(PDCA)的结构,按照ISO管理体系标准(MSS)高阶结构进行框架设计,便于体系有效落地及一体化体系融合。主要编制依据如下:国际与国内石化行业工艺平稳性管理通用要求[9];中国石化HSSE管理体系和炼化企业设备完整性管理体系[10];中国石化总部及各分公司工艺技术管理制度、各相关专业管理制度[8,11];国际管理体系的相关标准( ISO 9001 质量管理体系, ISO 45001职业健康安全管理体系等);国际能源化工公司管理实践(SHELL、BP、Exxon Mobil、BASF等);各炼化企业如福建联合石化等工艺技术管理制度和良好实践。

1.3 体系结构与要素设置

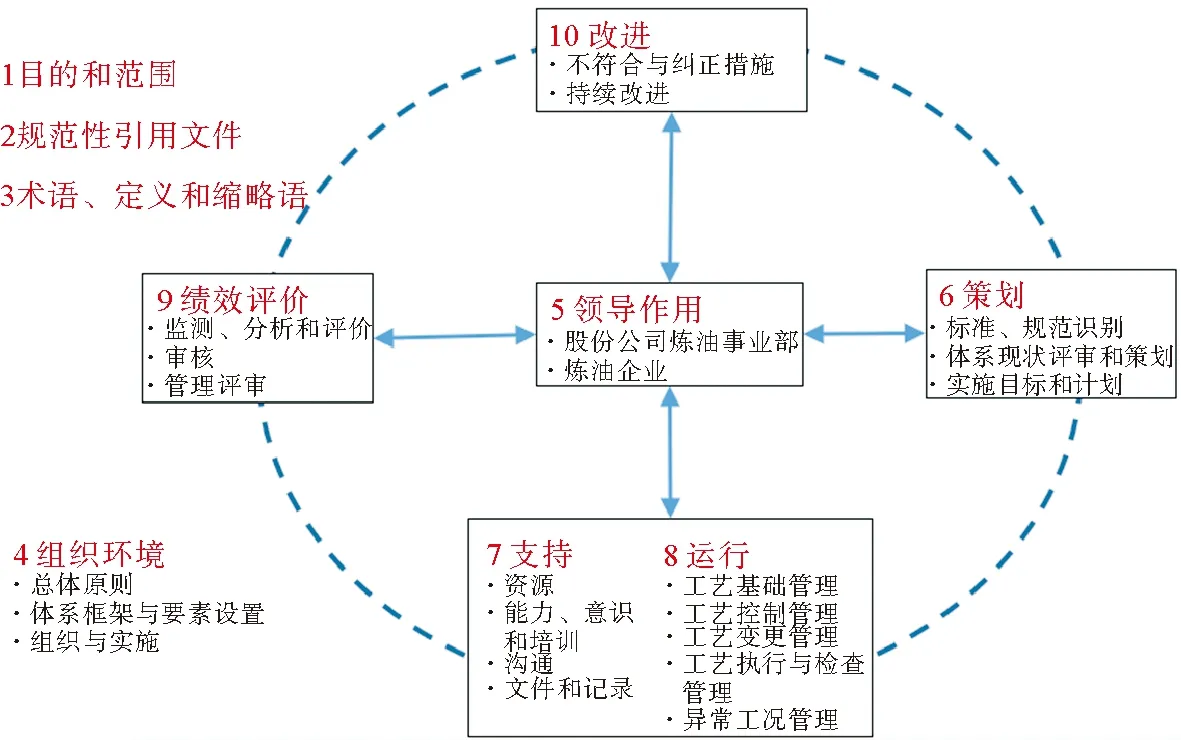

工艺平稳性管理体系一级要素和二级要素,参照《中国石化炼油化工工艺技术管理规定》,结合企业工艺技术管理的实际进行设置,整体结构如图2所示。

图2 工艺平稳性管理体系结构

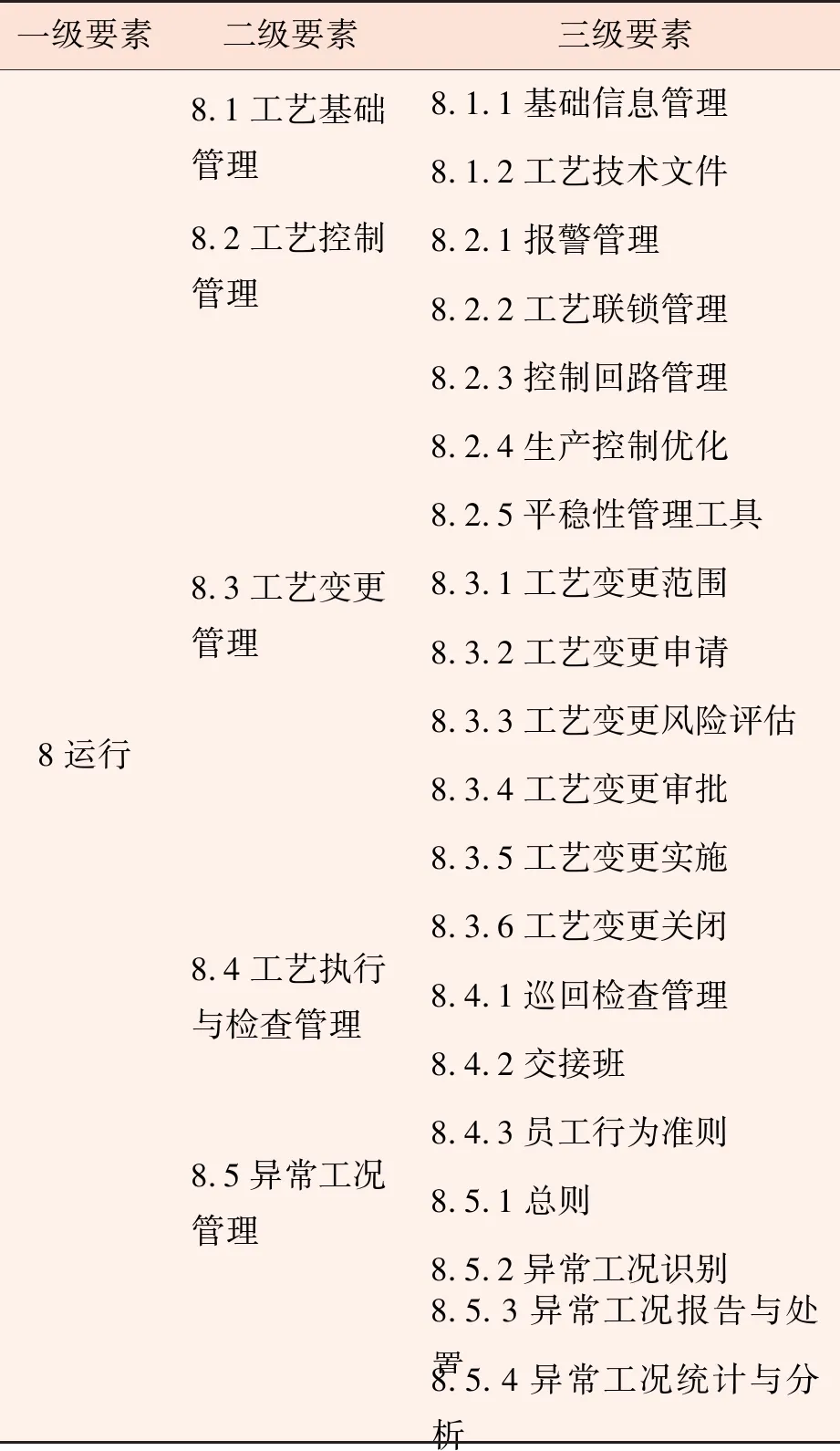

其中,一级要素“8 运行”的内容如表1所示。

表1 一级要素“8 运行”的各级要素

要素8突出了工艺管理的专业特色,与中国石化总部及各企业目前运行的工艺管理制度相对应。

1.4 体系文件

以上述一级要素和二级要素为核心,形成了1个体系要求和10个体系文件,如图3所示。

图3 工艺平稳性体系“1+10”体系文件

1.5 体系关键支撑技术

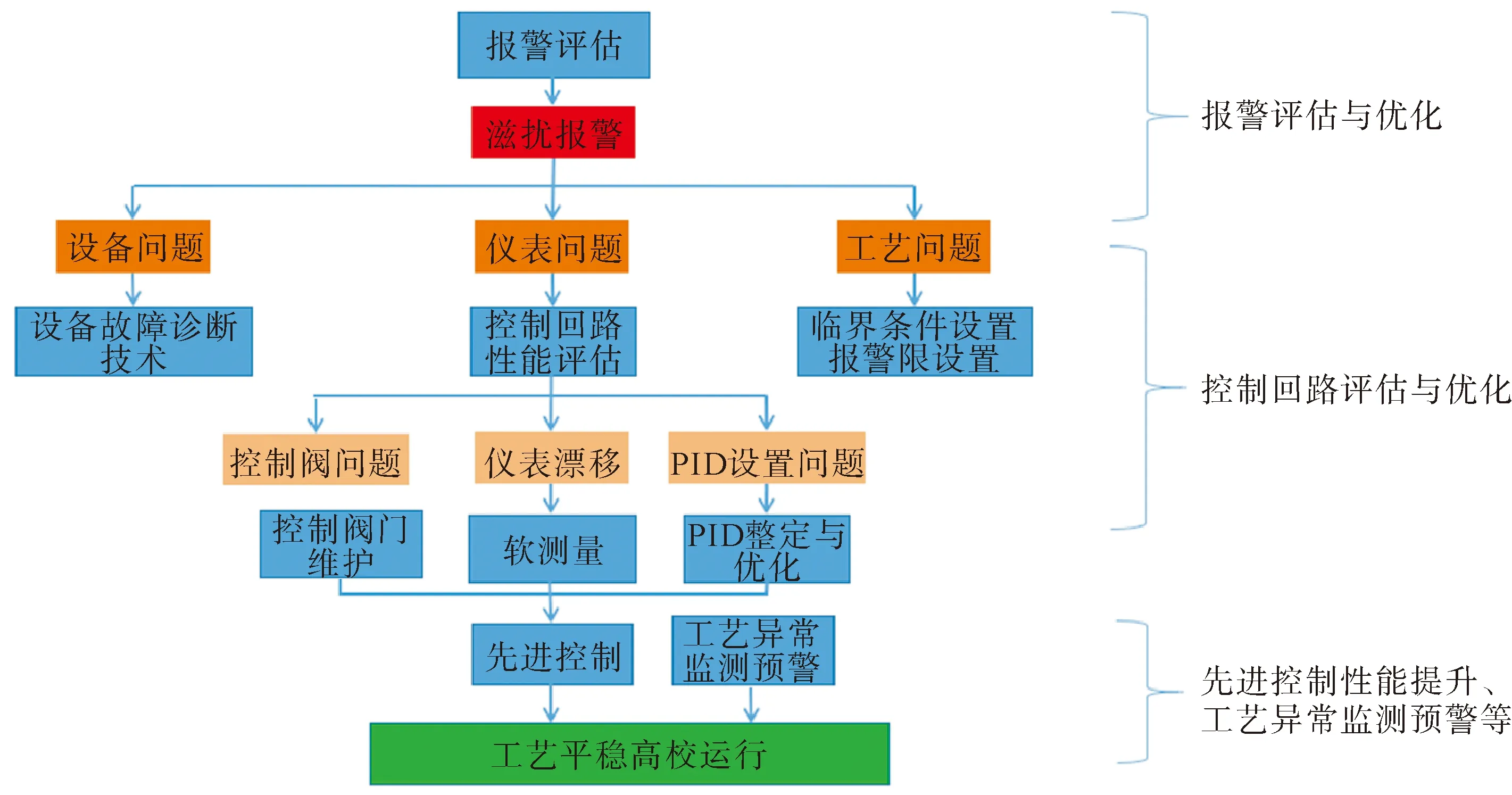

如图4所示,体系支撑技术通过对实时控制的评估诊断,及时定位存在的隐患,进而实施优化技术,消除隐患、提升控制性能、增强工艺平稳性,形成实时评估与控制优化相互促进的“闭环模式”,持续循环提升控制效果。

图4 工艺平稳性体系关键支撑技术

首先以报警性能评估[12,13]为切入点,分析影响装置平稳运行的滋扰报警。进一步分析报警根原因,从设备、仪表、工艺方面去解决报警问题。

对于仪表方面导致的报警,进行控制回路性能评估,进一步从控制阀、仪表漂移、PID参数设置等方面分析异常根原因,进而采用取有针对性的措施进行优化。

当装置的报警数减少到一定范围,控制回路性能良好、自控率提高到一定程度,说明装置基本控制系统已达到了平稳,则进一步提高先进控制系统(APC)的投用率,实现装置的平稳高效运行。在上述整个过程中,对工艺异常的监测预警贯穿始终。

2 “工艺平稳性管理体系”建设方案

2.1 总体建设思路

工艺平稳性管理体系建设是对现有工艺管理进行优化和改进,并确保工艺平稳性管理满足国家与行业标准规范和中国石化工艺管理相关要求,涉及到的部门主要为工艺技术管理、仪表、信息等部门。参考HSSE等管理体系[14],工艺平稳性体系整体建设思路如图5所示。

图5 工艺平稳性体系整体建设方案

首先,建立工艺平稳性管理体系,完善相关制度文件,通过管理体系提升整个工艺管理的水平。其次,以报警评估与优化技术、控制回路性能评估与诊断优化技术为核心,进行工艺平稳性支撑技术建设,以“体系文件+支撑技术+技术培训”的模式,提升炼油化工装置平稳运行的5项一级关键绩效指标、13项二级关键绩效指标。最终,建立工艺平稳性平台,实时监控所有的关键绩效指标。相关技术人员和专家可以利用工艺平稳性平台实现关键绩效监控、优化分析。为了实现企业自身对工艺运行的持续优化,不断提升工艺平稳性绩效指标将对企业相关人员进行绩效指标优化和提升技术培训。

2.2 体系文件建设

工艺平稳性管理体系建设按照体系建设四步法进行,主要通过专家团队指导、审核建立,各阶段详细的工作内容如下:第一阶段:现状评审与策划;第二阶段:编写和审查体系文件;第三阶段:工艺平稳性管理体系实施;第四阶段:体系审核与持续改进。

2.3 关键支撑技术建设

由于影响工艺平稳性的因素包括工艺、设备和仪表等多个方面,因此单独依靠报警管理、控制回路性能评估、PID参数整定等技术,对工艺平稳性的提升效果都有限。本技术方案综合考虑工艺、设备、仪表等因素,借助多个专业技术软件以及专家经验,形成一体化的支撑技术,协同解决工艺、仪表、设备等方面的问题,最终提升工艺运行的平稳性。整体建设思路如图6所示。

图6 工艺平稳性关键支撑技术建设思路

首先,以DCS、LIMS等系统实时监控及人工确认的部分信息作为运行数据、以控制回路台账、工艺卡片台账等台账信息作为业务数据,共同组成装置平稳运行的数据,在实施之前,进行工艺平稳性数据源的融合。

其次,依托报警评估与优化、控制回路性能评估与诊断优化等系统软件作为关键支撑工具,评估装置当前平稳运行的状态,并对低性能的指标进行根原因分析(诊断),然后采取PID参数整定、控制方案优化、设备阀门检修等措施,进行性能优化。

最终,实现工艺平稳性关键绩效指标的优化提升。

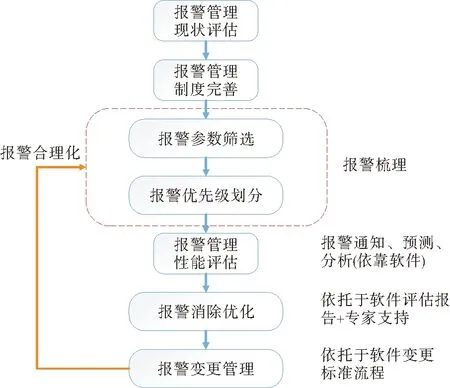

以报警评估与优化技术为例,其建设步骤如图7所示。

图7 报警性能评估与优化实施流程

a) 报警管理现状评估。评估炼化装置报警现状及企业管理现状,主要包括报警参数设置情况、平均报警数量、以及报警制度建设情况和执行情况。

b) 报警管理制度完善。根据企业报警管理的现状,通过分析企业现有制度与《工艺报警管理办法》的偏差,策划相应的整改方案,完善企业报警管理制度。

c) 报警参数筛选。按照合理性、唯一性、必要性三原则,对报警点、报警位置、报警限等设置进行分析梳理,减少不必要的报警。

d) 报警优先级划分。分析工艺参数报警产生的原因,评估报警后果严重性及处置需要的时间紧迫性,实现对报警优先级划分。

e) 报警评估与优化系统(报警管理系统)软件建设。实时获取装置的报警数据(DCS的原始报警记录),实现报警评估、报警分析、报警变更等功能,实现报警的在线管理。

2.4 管理平台建设

工艺平稳性管理平台集成企业专业系统和总部专业系统相关数据,将工艺平稳性的绩效指标(一级、二级指标)进行综合展示,实现工艺指标合格率、工艺参数报警率、工艺参数波动率、流程自动化率、非计划停工等绩效指标的实时查看。同时,实现报警日常管理、变更管理等管理流程审批流程。通过建设总部级平台和各企业子系统,实现工艺平稳性全过程的信息化、流程化、统一化、标准化。

2.5 绩效指标优化和提升技术培训

工艺平稳性绩效指标的提升是一个长期过程,只有企业自身的相关人员掌握相关技术并实施,才是工艺平稳性能真正落地的关键。因此,有必要对企业相关人员进行绩效指标优化和提升技术培训。

技术培训分为初级、中级、高级三层递进的模式,完整进行三级培训后,技术人员可以利用已实现的平台软件解决大部分(初定90%)控制问题,对部分特殊情况或难点问题,可提供技术支持或直接提供可行的方案,以实现深度优化。

3 应用实例

本文开发的工艺平稳性管理体系在某大型炼化企业进行了应用。整个体系的建设经过了“确定总体思路、开展现状分析、确定体系要素、修订制度体系、体系文件编写、建设体系支撑技术(工具)、开展宣贯培训”等过程。

3.1 体系建设情况

a) 体系文件建设。根据《工艺平稳性管理体系要求》和相应的体系文件,由该炼化企业炼油生产管理部牵头,联合发展技术部、设备工程部等职能部门根据本单位实际管理情况,编制了《工艺平稳性管理手册》和相应的体系文件。

b) 关键支撑技术建设。以该炼化企业炼油八大类共19套装置为试点,建设了以报警评估与优化、控制回路性能评估与优化为核心的工艺平稳性体系关键支撑技术。

3.2 管理技术实施效果

a) 关键绩效指标提升情况。报警评估与优化技术通过开展报警设置合理化、不合理报警消除与优化等工作后,装置全口径DCS参数小时平均报警数下降到6次,下降率70%;控制回路性能评估与诊断技术针对问题回路,通过PID整定进行回路优化,全回路自控率由79%提高至93%。通过控制回路性能评估与优化,实现了卡边操作,可提升装置生产效益3%~5%,降低单位产品成本。

b) 装置整体运行情况。2019年10月,该炼化企业所在地由于举办大型赛事,各炼油装置都不同程度地降低了加工量,维持低负荷运行。生产负荷的降低,使装置偏离了设计时的最佳运行区间,容易发生装置无法稳定运行的情况,存在较高的安全风险。而工艺平稳性管理体系正是以提升装置工艺平稳性为核心目标,在该体系相关技术的辅助下,各装置在降量操作期间运行稳定,未出现大幅工艺波动或非计划停车事件。

由于新冠疫情的特殊影响,该炼化企业原计划于2020年4月开展的检修推迟至10月份。由于工艺平稳管理已在2019年开展试运行,各级部门普遍适应了工艺平稳管理体系的管理模式。在各装置连续运转时长大幅增加的前提下,该体系为降低长周期连续运行的事故风险、提升装置工艺平稳运行水平及保障防疫期间生产任务的有序开展发挥了巨大作用。

4 结论

研究了一种工艺技术管理体系和标准,使传统基于经验、碎片式的管理方式向系统化、基于风险的管理方式转变,为我国石油炼化企业的工艺管理方式转变提供有益参考。主要结论如下。

a) 共享和传承工艺管理实践中的优良做法,制定了统一的程序文件和作业文件,对现有工艺管理进行优化和改进,确保工艺平稳性管理满足国家与行业标准规范的相关要求。

b) 开发了工艺平稳性关键支撑技术,并提出了工艺指标合格率、工艺参数报警率、工艺参数波动率、流程自动化率和非计划停工等绩效指标,可实现集团公司、化工园区等层面统一的管理和考核标准。