天然气制乙烯工艺安全环保型新技术研究进展

周明川

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 前言

目前天然气直接制乙烯工艺取得一定的突破性进展,主要以氧化偶联技术为主,国外已进行商业化,国内也陆续进入中试或工业化,由于氧与可燃气的参与,气相燃爆与高温一直是工程化研究的重点。无氧偶联技术相对安全,但仍处在实验室开发阶段,目前依托等离子体技术进行无氧偶联过程逐渐受到专家学者的关注。

1 氧化偶联技术

1.1 国外工艺

甲烷氧化偶联(OCM)技术通过CH4和O2在高温催化剂上反应生成初级产物C2H6和二级产物C2H4。CH4和C2H4都可能转化为CO2,因此C2H4和C2H6(C2产品)的单程产率被限制在25%左右。

1.1.1Siluria工艺

Siluria公司与林德公司共同开发将甲烷转化为乙烯的氧化偶联过程。这项技术采用纳米线催化剂,可从低成本的甲烷中生产乙烯。该工艺反应条件相对温和,反应温度为500~700 ℃,较裂解反应温度低200~300 ℃,反应压力接近常压,工艺流程见图1。

图1 Siluria工艺流程

1.1.2REDOX工艺

美国Arco公司提出REDOX工艺制备液体燃料[1],采用挡板流化床反应器[2],通过在反应器内设置冷却盘管可以移走反应热,对于天然气氧化过程的强放热反应,有明显作用。反应器采用2~4个并列,同时与进料分配器和再生器形成反应再生系统。在此过程中,天然气与空气并不直接接触,天然气存在于反应系统,而空气则从再生系统进入活化催化剂,因此避免了天然气与空气混合存在燃爆风险。采用Li-B-Mg-MnO2催化剂,在850 ℃进行偶联反应,甲烷单程转化率为25%,C2烃(烷烃+烯烃)选择性为75%,收率18.8%,在流化床中评价催化剂,寿命达到6个月,具有良好的耐热和耐磨性能,目前已经完成中试,具备工业化条件。

1.1.3Union Carbide工艺

美国联碳(Union Carbide)公司[3]开发的甲烷偶联工艺采用固定床列管式反应器,填装BaCO3/Al2O3催化剂,床层反应温度725 ℃,原料气中甲烷为主要气氛,掺入少量氧气,烷氧摩尔比7∶1。在原料气中加入微量氯乙烯,可提高乙烯产率,大约为0.002%。甲烷单程转化率为18%,C2烃(烷烃与烯烃)选择性77%,C2烃产物中烯烷比为3∶1,分离后乙烷进一步进行乙烷脱氢反应生成乙烯。该工艺反应温度较低,产物中烯烷比高,尽管氧气浓度较低,但仍存在燃爆风险,氯乙烯的加入在高温含氧条件下对反应器材质要求更高。反应放热量大,采用列管式反应器会存在局部热点,容易引起飞温。

1.1.4OXCO工艺

澳大利亚联邦科学与工业研究组织与BHP公司合作开发了OXCO工艺流程。在流化床反应器内采用Sm2O3催化剂进行了甲烷偶联反应研究,在850 ℃下反应氧浓度17%,停留时间0.13 (g·s)/ml,甲烷转化率24%,乙烯选择性46.6%。同时将乙烷注入流化床的无氧区,可使乙烷热解反应转化率71%,不饱和烃选择性93%。OXCO 工艺的显著特点是将高级烷烃(即甲烷氧化偶联生成的乙烷)等裂解与甲烷氧化偶联反应在同一个流化床反应器中进行热量耦合,实现能量的综合利用,提高乙烯产率[4]。法国石油研究院与标准石油公司开发了类似工艺流程。

1.2 国内工艺

1.2.1兰州化学物理研究所工艺

中国科学院兰州化学物理研究所开发了一系列W-Mn基催化剂,并进行了催化剂放大制备、反应器的逐级放大、常压与加压工艺、不同反应器类型的反应系统及原料适应性等中试研究。采用以SiO2为载体、Mn为主要活性组分的双过渡金属复合氧化物催化剂体系[5],在甲烷空速为7000 h-1,反应温度为800 ℃,氧含量11.8%的反应条件下,甲烷单程转化率高于40%,C2(烷烃+烯烃)选择性约60%。催化剂在流化床反应器中进行甲烷氧化偶联反应,可维持1 000 h内性能稳定,且能适应常压或较高的加压条件。

1.2.2成都有机所工艺

中科院成都有机所采用薄层固定床反应器进行甲烷有氧偶联反应,探索了OCM 的放大可能性[6,7]。实验结果表明床层高度的增加对C2烃收率的影响不大,床层变薄有利于C2烃选择性的提高,可避免副反应的进行。在催化剂装量200 mL、床层平均温度823 ℃、甲烷空速为5 000 h-1、V(CH4)/V(O2)=5的条件下,C2烃的收率为16.4%。

1.2.3北京化工研究院工艺

中国石化北京化工研究院采用超声分散的方式制备NaWMn/SiO2催化剂进行甲烷氧化偶联反应,并通过Cr2O3催化剂进一步进行乙烷脱氢制乙烯反应。对催化剂进行逐级放大实验。催化剂进口温度800 ℃,空速8 000 h-,烷氧比2.2,烷水比0.75,甲烷转化率50%,C2选择性60%,C2=/C20摩尔比3,乙烯收率22.5%。拟采用卧式反应器,正在进行相关工艺开发。

1.3 存在问题

从20世纪七八十年代学者们开始进行氧化偶联技术的开发,受反应体系与热力学局限,烃类化合物等可燃物与氧气存在混合过程,且过程高温,存在燃爆风险[8];与氧气反应易生产CO2,降低产物选择性,增加碳排放。各研究单位开发出各种催化剂,但反应温度仍然较高,烯烃收率小于25%。尽管开发出不同类型反应器,但主要用于优化能量回收,甲烷与氧气混合的燃爆风险仍然存在。

2 甲烷无氧偶联技术

针对氧化偶联技术缺陷,部分学者开始进行替代工艺的研究,基于本质安全化的“替代”与“缓和”原则,开发无氧偶联制烯烃技术。近年来,等离子体技术发展迅速[9],利用等离子体在温和条件下进行偶联反应,在理论上可行,但工业化过程仍较缓慢。

2.1 卤素活化偶联制烯烃(芳烃)

GT-G2A技术通过卤素活化甲烷进行偶联将天然气转化为高附加值化学品的新型转化技术[10]。该工艺包括4步,先通过溴化取代甲烷中氢原子将甲烷转化成甲基溴,再经偶联转化为高附加值化学品和HBr,HBr再转化为单质Br2循环使用,最后将产物进行分离。产品主要包括芳烃、碳四烃类、碳五烃类、未反应甲烷和溴,由于彼此沸点差别较大,分离工艺简单,能耗较低。该技术的首套示范装置于2009年投产,该技术可在任何工业化生产过程中可灵活调整生产规模,市场适应性强。天然气制芳烃过程中的碳效率一般在88%~92%。

湖南大学[11]研究了卤素活化制高碳烯烃工艺,流程与GT-G2A技术类似,流程中,甲烷首先与HBr和O2进行溴氧化反应制备溴甲烷,然后再把合成的溴甲烷转化为液体高碳烃,释放出的溴化物再返回溴氧化反应器以实现的循环利用。溴氧化反应采用Rh/SiO2催化剂,在660 ℃、CH4/O2/N2=20/5/5 ml/min、48%HBr/H2O= 6 ml/h条件下,甲烷转化率35%,CH3Br选择性90%以上。在溴甲烷转化反应中,采用MgO/ZSM-5催化剂,反应温度280 ℃,催化剂用量8g,N2/CH3Br=5/18 ml/min,溴甲烷转化率近100%,烯烃选择性60%。整个工艺烯烃收率21%,催化剂寿命较低,容易失活。

2.2 甲烷无氧转化制烯烃(芳烃)

中国科学院大连化学物理研究所包信和院士研究团队发明了一种金属元素晶格掺杂的熔融态无定形催化剂[12],在无氧连续操作过程中将天然气制备成烯烃、芳烃和氢气的方法。专利中描述,在常压固定床反应器中,反应温度为750~1 200 ℃,甲烷的质量空速为1 000~30 000 ml/g/h,甲烷的转化率为8%~50%,烯烃选择性为30%~90%,乙烯选择性约为50%,芳烃选择性为10~70%[13]。2016年大连化物所完成了天然气无氧偶联反应催化剂寿命评价试验,维持活性1 000 h以上。同年,大连化物所与中国石油天然气集团公司、沙特基础工业公司签署合作备忘录,合作进行甲烷无氧制烯烃、芳烃和氢气工艺中试实验、工艺优化和工业化示范应用,三方共同推动工业化进程[14]。

2.3 等离子体与催化

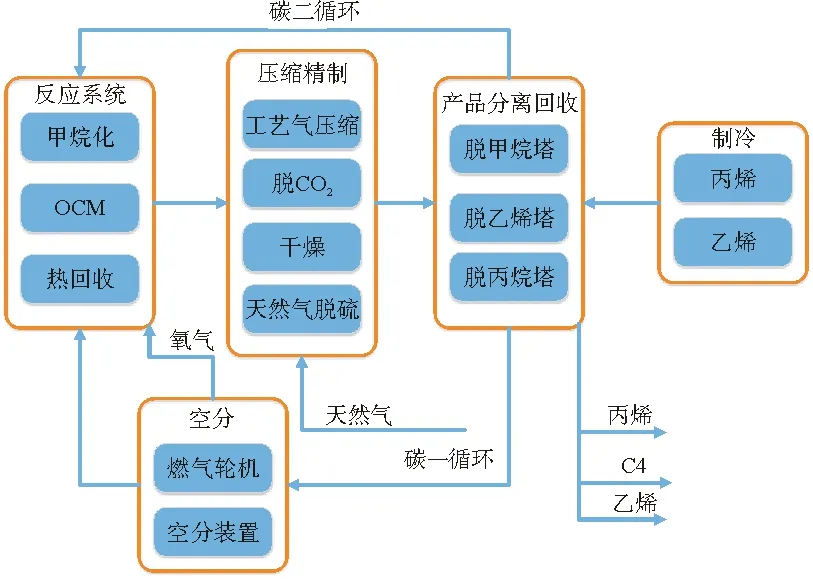

Mlotek等人[15]研究了滑动弧与流化床催化耦合转化甲烷工艺。滑动弧进行滑动需要较高的气速,刀片向上可内部填装催化剂,在气流吹动时可将催化剂流态化,同时电弧随气流进行滑动,甲烷在高能能量与催化剂作用下可生成碳二产物和氢气。反应器结构见图2。采用三相供电,供电频率50 Hz,1.74 kW,进气混合物CH4:H2=4:6,进气流量1 640 L/h,空速164 L/(g·h),反应温度120~350 ℃,甲烷转化率15%,乙烯选择性66%,乙烯收率9.9 %,转化能耗63 kJ/L CH4。

图2 滑动弧流化床反应器结构

朱爱民等人[16]研究了火花放电与催化剂耦合工艺,在等离子体后填装催化剂将甲烷转化为乙烯与氢气。采用Pd-Ag/SiO2催化剂,在放电功率32 W,50 mL/min甲烷、空速800 h-条件下甲烷转化率80%,乙烯选择性68%,乙烯收率55%,转化能耗48 kJ/LCH4。

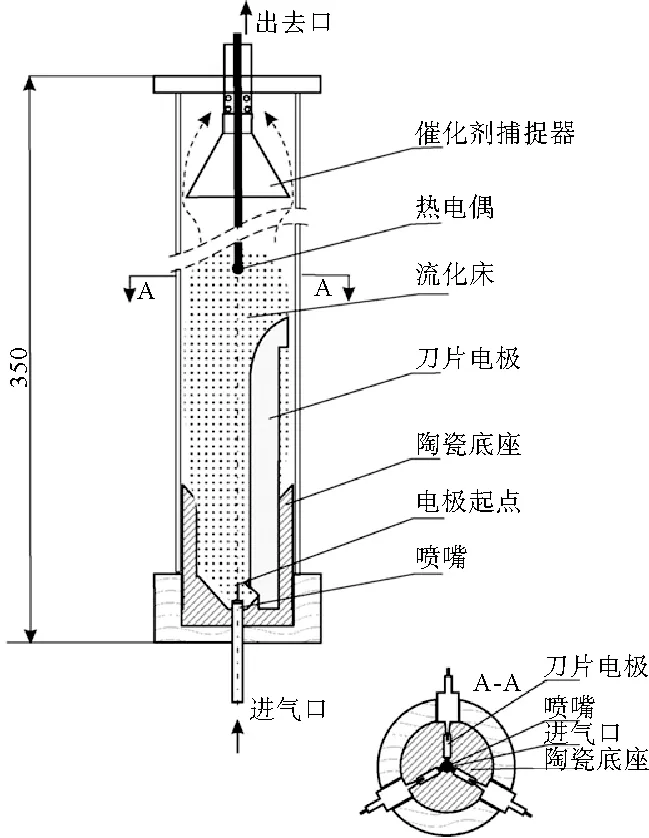

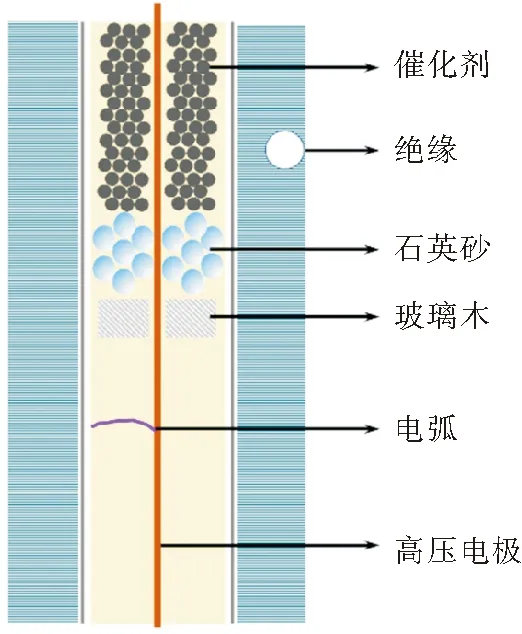

Evangelos等人[17]采用纳秒脉冲等离子体与催化耦合系统进行甲烷转化制乙烯过程。反应器结构示意见图3。在电压17 kV、频率3 kHz、总流量200 ml/min,H2:CH4=1:1,填装0.5 g Pd催化剂条件下,甲烷转化率35%,乙烯选择性75%,乙烯收率26%,转化能耗为282 kJ/L CH4。

图3 纳秒脉冲等离子体催化耦合反应器

WONIHL CHO等人[18]采用微波等离子体与PdNiO/Al2O3催化剂耦合的方式进行甲烷分解反应,在甲烷流量20 ml/min、功率100 W条件下,采用Pd-Ni/Al2O3,甲烷转化率为57%,乙烯选择性30%,乙烯收率17.1%,转化能耗526.3 kJ/L CH4。

3 工艺对比分析

3.1 技术分析

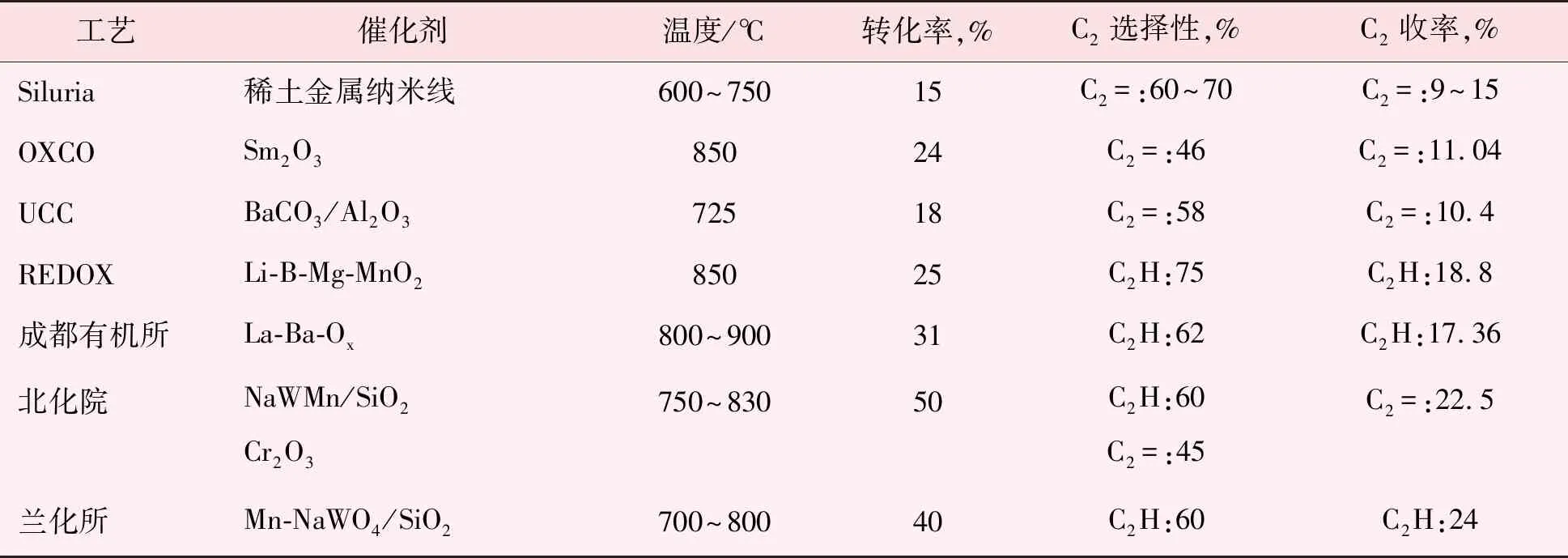

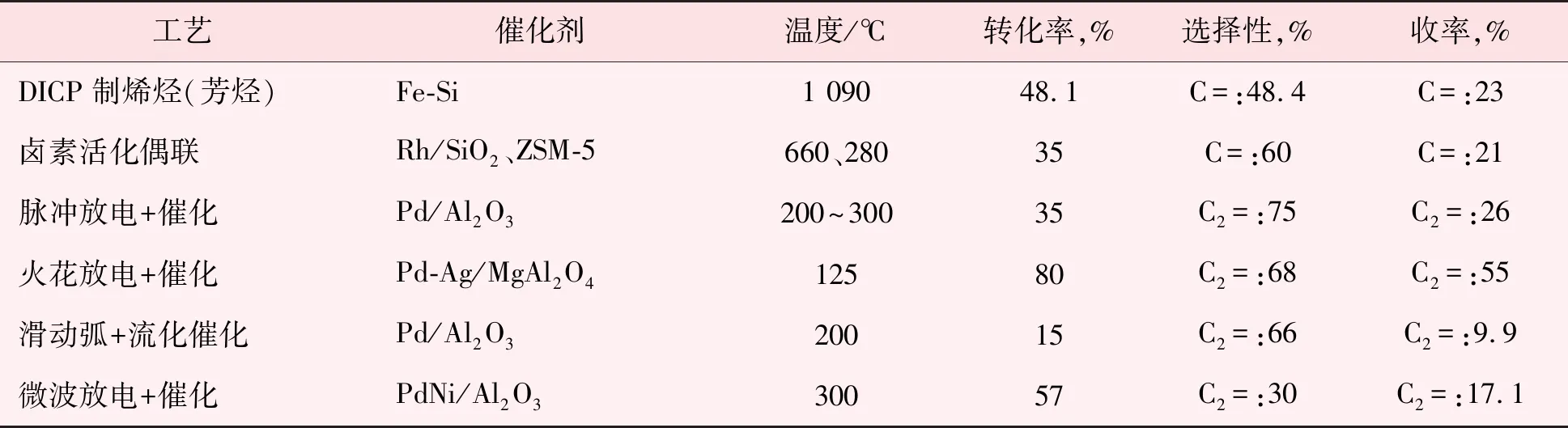

天然气直接制乙烯是指将甲烷通过一步转化反应直接得到乙烯,包括有氧气参加转化反应的甲烷氧化偶联制乙烯与无氧气参加的甲烷脱氢制乙烯两种路线。两种路线各工艺汇总对比见表1、表2。

表1 甲烷氧化偶联技术对比

表2 甲烷无氧偶联技术对比

对比发现,目前天然气制乙烯工艺中,传统热工艺反应温度660~1 090 ℃,属于高温反应,大多乙烯收率不超过26%,等离子体转化工艺属于无氧偶联,且产物单一,分离成本低,无碳排放,没有燃爆风险,且在25~300 ℃进行反应,属于低温反应,具有较大的工艺优势,但等离子体过程用电能耗相对较高,在经济性上存在一定问题。

3.2 经济性分析

乙烯项目规模大、工艺流程长、投资大,原油、天然气价格受外部环境波动剧烈,需分析天然气制烯烃工艺中原料价格对产品成本的影响,研究工艺经济可行性。按新疆产地天然气出厂价格,如果新建100×104t/a Siluria工艺天然气制乙烯项目,以60美元原油价格的乙烯产品价格为参照,折算人民币乙烯价格大致为7 128元/t。Siluria的甲烷氧化偶联制乙烯工艺的原料天然气价格低于2元/m3,与石油路线相比具有竞争优势,天然气价格越低,乙烯成本越具有竞争力[19]。

通过分析可以得出,甲烷氧化偶联过程中甲烷消耗费用占比较多,经济性主要受天然气价格影响;热等离子体与滑动弧等离子体甲烷消耗量较少,电能消耗量大,经济性主要受用电价格影响。对3种工艺进行经济性比较,当天然气价格较低时,氧化偶联工艺占经济优势。当天然气价格较高时,等离子体转化甲烷将具有优势。当天然气价格高于3.4元/m3或电费低于0.38元/kWh,热等离子体制乙烯工艺具有优势。

按国内目前天然气价格计算,氧化偶联工艺具有一定经济可行性,等离子体转化甲烷制烯烃工艺成本高于亚洲乙烯价格,经济可行性较低。等离子体转化甲烷工艺降低天然气价格对其经济性影响不大,热等离子体需将能耗由19 kJ/L CH4降至13.2 kJ/L或电费降至0.48元/kWh,会具有经济可行性,此外联产炭黑可提高经济性。

4 结论

天然气制乙烯工艺包括有氧偶联与无氧偶联,反应形式包括热催化与等离子体。通过技术分析发现,热催化反应温度较高,但乙烯收率均小于25%;等离子体法反应温度低,没有氧气参与,且乙烯收率会高于25%,工艺指标、安全性与环保方面具有一定优势,但综合能耗较高。通过对氧化偶联、热等离子体与滑动弧等离子体进行经济分析,甲烷氧化偶联过程中甲烷消耗费用占比较多,经济性主要受天然气价格影响;热等离子体与滑动弧等离子体甲烷消耗量较少,电能消耗量大,经济性主要受用电价格影响。目前,氧化偶联工艺具有经济优势,热等离子体需降低能耗,会具有经济可行性。随着发电成本的逐渐下降,安全环保型等离子体转化甲烷工艺更具有发展前景。