气缸套用钼铌微合金化高强度珠光体基灰铸铁的组织性能

刘治军,熊 毅,高广东,秦小才,刘 栋

(1.中原内配集团股份有限公司,河南 孟州 454750;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引言

近些年来,随着汽车行业轻量化、大功率化的发展以及环保排放标准的日益严格,对汽车发动机核心部件气缸套材料的要求也越来越高。目前,气缸套材料多为灰铸铁,基体组织一般以珠光体为主,抗拉强度300 MPa左右,硬度250HBW左右[1-2],但这类材质的气缸套不能满足高速大功率、高爆压、低排放、高性能、长寿命内燃机的要求。铸态贝氏体组织由于具有较高的力学性能而成为大功率内燃机气缸套材料的首选,这种材料主要是在铸铁成分中加入适量镍、钼、铜或铬等合金元素,通过快冷和保温工序获得贝氏体组织,使其抗拉强度达380~450 MPa,硬度达270HBW~330HBW,具有优良的塑韧性和耐磨性[3],因此贝氏体气缸套受到了行业工作者的广泛青睐。

文献[4]在普通灰口铸铁中加入适量的钨、钼、铜,得到了一种新型钨钼铜贝氏体灰口铸铁,其组织为细小片状石墨、贝氏体基体和少量的白亮区,抗拉强度为450~550 MPa。文献[5]通过添加适量的Nb、V、Ti元素,同时降低Mo、Ni元素的质量分数,研发了一种新型铌钒钛贝氏体气缸套材料,其高温运行时的稳定性和安全性明显优于普通铸态贝氏体气缸套。文献[6]通过控制离心铸造冷却速度,利用铸造余热直接进行等温淬火,得到了下贝氏体组织,同时在浇注前对铁液进行孕育处理和微合金化,使气缸套的综合力学性能得到进一步改善。文献[7]加入Cr等合金元素,提高铸造凝固过程的冷却速度,获得了贝氏体碳化物结构,从而大大提高了贝氏体灰铸铁的耐磨性能。文献[8]通过添加大量的Mo、Ni、Cu元素,选择较低温度的等温转变过程,获得纳米尺度的铸态晶粒,从而提高了铸铁的强度和耐磨性。

上述研究都是基于贝氏体组织开展的,但由于贝氏体铸铁通常都含有较高的贵金属元素,导致其生产成本居高不下;同时贝氏体属于中温转变的非平衡态组织,在使用过程中不如高温转变的珠光体组织稳定可靠[9]。因此,制备贵重合金含量较少、生产成本较低且力学性能优良的珠光体基气缸套,成为气缸套生产企业所追求的目标。本文在控制锰元素含量的基础上,加入微量钼和铌(两者质量分数之和≤0.5%),分别开发出高锰和低锰两种新型珠光体基合金灰铸铁,其抗拉强度接近铸态贝氏体强度。同时,还分析了不同孕育剂孕育处理后铸铁组织与性能的变化规律,筛选出最优孕育方案,对气缸套的生产和发展具有重要意义。

1 试验材料及方法

1.1 试验材料

本试验所用原材料主要包括废钢、生铁(Q12生铁)、锰铁(FeMn88C0.2)、钼铁(FeMo70)、铌铁(FeNb70)。熔炼后合金成分控制:w(C)=2.85%~3.00%;w(S)=0.05%~0.07%;w(Si)=2.00%~2.20%;w(P)<0.10%;w(Mn)=0.20%~0.30%(低锰),w(Mn)=2.00%~2.30%(高锰);w(Mo)=0.10%~0.20%;w(Nb)=0.10%~0.20%。

1.2 试验材料的制备

将原料在500 kg中频感应电炉内熔化,待铁水完全熔化10 min后,舀取铁水浇注光谱分析试样,控制铁水出炉温度为1 480~1 520 ℃。采取随流孕育处理,前半炉(低锰):一次孕育加入0.5%硅钡,二次孕育加入0.2%硅锶;后半炉(高锰):需要做两组,第1组,一次孕育加入稀土,二次孕育加入0.5%硅钡;第2组,一次孕育加入0.5%硅钡,二次孕育加入0.2%硅锶。

采用离心铸造。浇注前用硅藻土对模具进行刷涂,涂层厚度控制在0.6~0.8 mm,模具温度需提前预热到220~280 ℃;浇注时离心机转速控制在1 400 r/min;毛坯出缸温度控制在800~850 ℃,出缸后风冷至450 ℃下架。随后对3组不同孕育处理试样的组织和力学性能指标进行对比分析。

1.3 试验方法

利用线切割机从3组气缸套上切割出标准尺寸为140.0 mm×6.5 mm×6.5 mm 的拉伸试样,每组取3根,然后对试样进行退火热处理。退火热处理工艺为:530 ℃保温3 h,炉冷至300 ℃后出炉空冷。

将退火热处理后的3种试样,先用粗细砂纸对表面氧化皮进行打磨,磨至光亮程度,再对两侧较窄的棱边去除毛刺,以保证拉伸数据的精确性。用UTM4104型电子万能试验机对试样进行拉伸试验,测试其拉伸性能指标。将试样放置在HB-3000 型数显布氏硬度计上进行硬度检测。测量压头为直径5 mm的钢球,载荷为750 kg。在每个试样上至少测3个点,最终取其平均值。新型合金灰铸铁拉伸试样断口形貌和金相组织均在JSM-IT100型扫描电子显微镜下观察。

2 试验结果与讨论

2.1 显微组织分析

2.1.1 金相组织观察

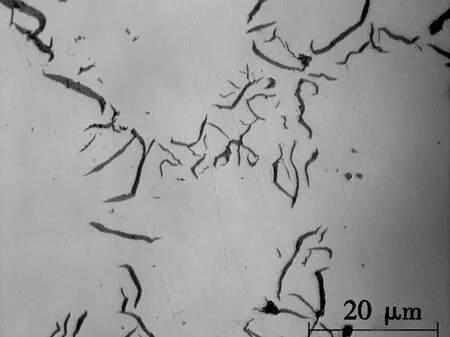

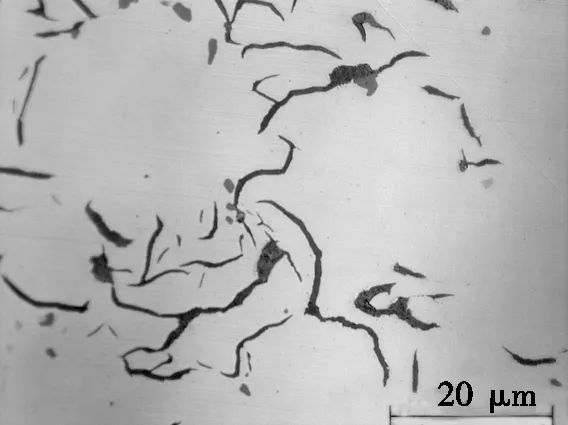

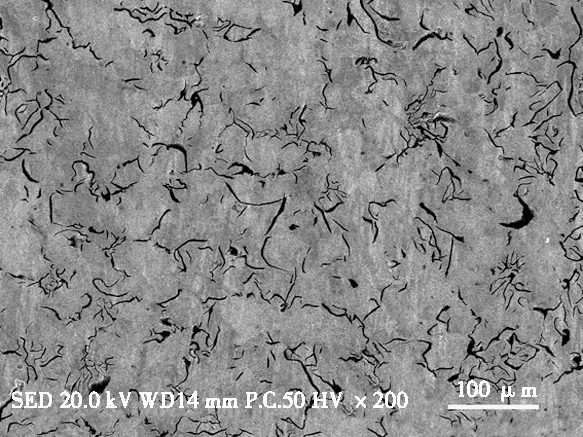

灰铸铁的石墨形态对气缸套的使役性能具有重要影响,应尽量让灰铸铁的石墨形态呈A型,不能出现C型和E型石墨,减少B型和D型石墨的数量[10-13]。对3种试样(高锰合金灰铸铁稀土+硅钡孕育处理、高锰合金灰铸铁硅锶+硅钡孕育处理、低锰合金灰铸铁硅锶+硅钡孕育处理)进行抛光处理,清洗烘干后,在金相显微镜下观察其金相组织,如图1所示。

(a) 高锰合金灰铸铁稀土+硅钡孕育处理(1 000×)

(b) 高锰合金灰铸铁硅锶+硅钡孕育处理(1 000×)

(c) 低锰合金灰铸铁硅锶+硅钡孕育处理(1 000×)

图1 3种灰铸铁试样的金相组织照片

稀土+硅钡孕育处理的高锰合金灰铸铁中的石墨更长更粗,属于典型的片状A型石墨,如图1a所示。而硅锶+硅钡孕育处理的高锰合金灰铸铁偏向点状、片状石墨枝晶间无方向分布,是A型石墨和D型石墨的混合结构,如图1b所示。D型石墨由于其尺寸较小,形状较为复杂,其综合性能不如A型石墨。低锰合金灰铸铁经硅锶+硅钡孕育处理后的片状石墨大小介于两者之间,也含有部分细小弯曲的D型石墨,如图1c所示。从气缸套综合使役性能方面考虑,获得全部A型石墨的稀土+硅钡孕育处理的高锰合金灰铸铁较好。

2.1.2 扫描电镜组织形貌

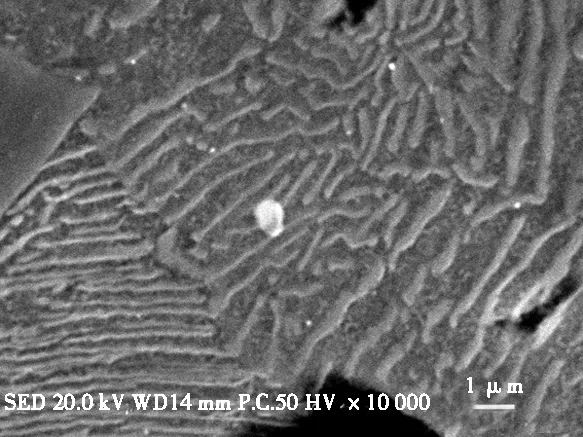

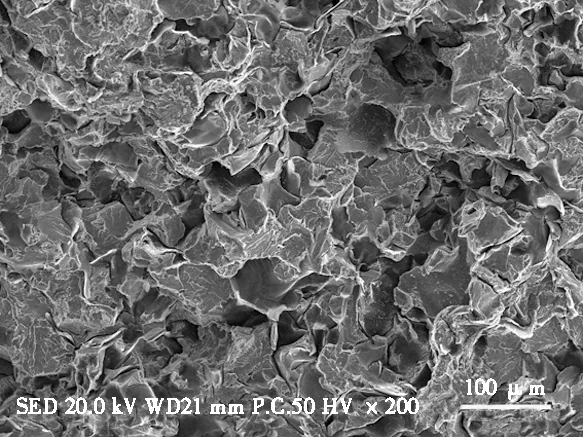

珠光体基灰铸铁的强度高、硬度高、脆性小,是铸造气缸套的首选[14]。为了提高珠光体基灰铸铁的力学性能,应减小珠光体基体的层片间距。对3种试样(高锰合金灰铸铁稀土+硅钡孕育处理、高锰合金灰铸铁硅锶+硅钡孕育处理、低锰合金灰铸铁硅锶+硅钡孕育处理)抛光后,用体积分数为4%的硝酸乙醇腐蚀液进行腐蚀,然后在JSM-IT100 型扫描电子显微镜下观察基体组织并照相,3种灰铸铁试样基体组织的扫描电镜照片如图2所示。

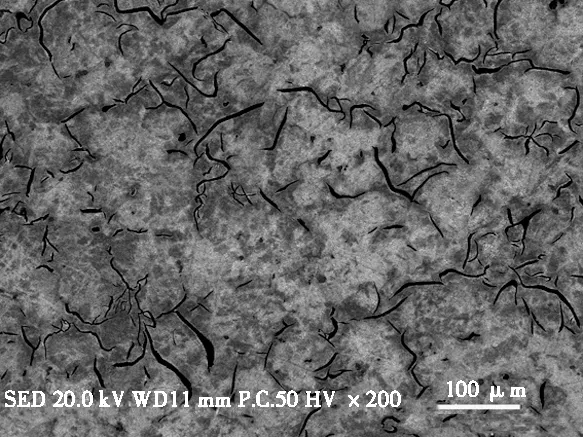

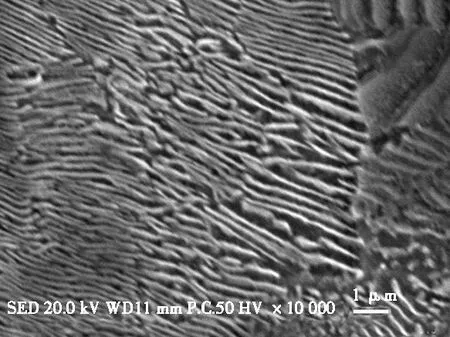

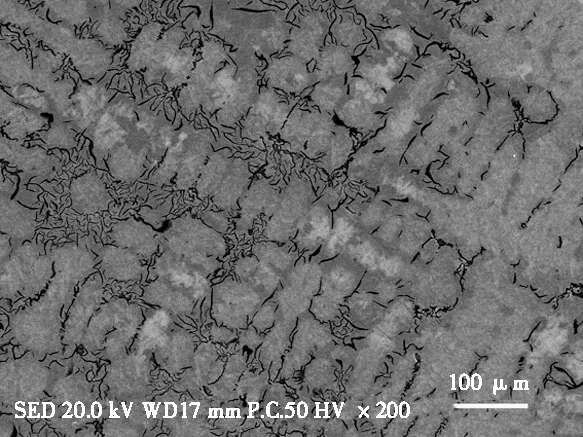

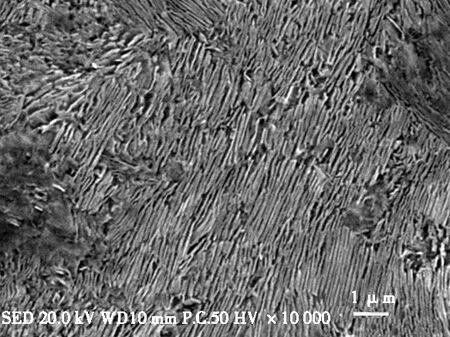

图2a、图2c、图2e是3种灰铸铁试样基体组织放大200倍的扫描电镜照片,与图2a中粗长的A型石墨相比,图2c中的D型石墨更加细小弯曲,细小弯曲的石墨结构可以更有效阻碍裂纹的扩展,因此高锰合金灰铸铁硅锶+硅钡孕育处理后的抗拉强度略高。图2b、图2d和图2f分别是3种灰铸铁试样基体组织放大10 000倍的扫描电镜照片,在高倍镜下珠光体更加清晰。对比图2f中低锰合金灰铸铁的珠光体层片间距,图2b和图2d中高锰合金灰铸铁的珠光体层片间距更加细小,这是由于Mn是弱碳化物形成元素,其与C原子反应生成的碳化物颗粒为珠光体提供了更多的形核位置,从而促进了共析转变过程中的珠光体转变、稳定和细化,减小珠光体层片间距[15]。较小的层片间距可以大大提高珠光体基体的强度和韧性,有效延长气缸套的使用寿命。

(a) 高锰合金灰铸铁稀土+硅钡孕育处理(200×)

(b) 高锰合金灰铸铁稀土+硅钡孕育处理(10 000×)

(c) 高锰合金灰铸铁硅锶+硅钡孕育处理(200×)

(d) 高锰合金灰铸铁硅锶+硅钡孕育处理(10 000×)

(e) 低锰合金灰铸铁硅锶+硅钡孕育处理(200×)

(f) 低锰合金灰铸铁硅锶+硅钡孕育处理(10 000×)

图2 3种灰铸铁试样基体组织的扫描电镜照片

2.2 力学性能分析

2.2.1 抗拉强度

对3种灰铸铁试样进行拉伸试验,其抗拉强度如表1所示。从表1中可以看出:使用硅锶+硅钡孕育处理时,高锰合金灰铸铁的抗拉强度比低锰合金灰铸铁的高,说明Mn元素质量分数的增加对灰铸铁抗拉强度的提高作用明显。这是由于Mn元素可以细化珠光体组织,减小珠光体层片间距,从而提高灰铸铁的抗拉强度。并且Mn元素作为有益合金元素,可以与灰铸铁中的有害元素S发生反应,生成MnS,大大减少了S元素的有害影响[16-18]。使用硅锶+硅钡孕育处理时高锰合金灰铸铁比稀土+硅钡处理时抗拉强度高,这是由于稀土+硅钡孕育处理所得的高锰合金灰铸铁的石墨形态全部为A型石墨,而硅锶+硅钡孕育处理高锰合金灰铸铁的石墨中含有部分细小弯曲的D型石墨,D型石墨对基体的缩减作用较小,同时其细小弯曲的结构延长了裂纹扩展的路径,提高了裂纹尖端的能量释放率,阻碍了裂纹的扩展,因此其抗拉强度也更高。

表1 3种灰铸铁试样的抗拉强度 MPa

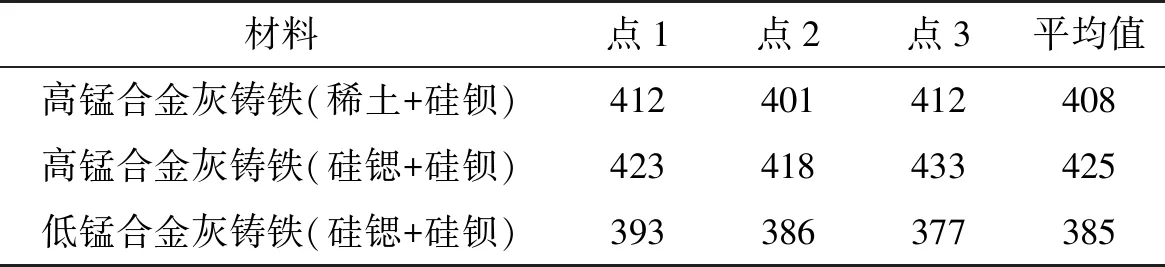

2.2.2 布氏硬度

表2 3种灰铸铁试样的布氏硬度 HBW

对试样进行布氏硬度试验,3种灰铸铁试样的布氏硬度结果如表2所示。从表2中可以看出:用硅锶+硅钡孕育处理时,高锰合金灰铸铁的硬度比低锰合金灰铸铁的高,是由于Mn质量分数越高,珠光体层片间距越小,其硬度也越高;同时Mn作为碳化物形成元素,阻碍石墨的形成,易与C元素结合生成硬质碳化物颗粒,提高基体的硬度[19]。硅锶+硅钡孕育处理的高锰合金灰铸铁布氏硬度不如稀土+硅钡孕育处理的高锰合金灰铸铁,主要是因为稀土是表面活性元素,加入铁水后,其易附着在碳化物及夹杂物上,改善其分布状态,使其弥散程度增加,硬度提高,且部分稀土元素容易溶入基体中,由于稀土元素的原子半径较大,易使基体产生晶格畸变,提高了基体硬度[20]。

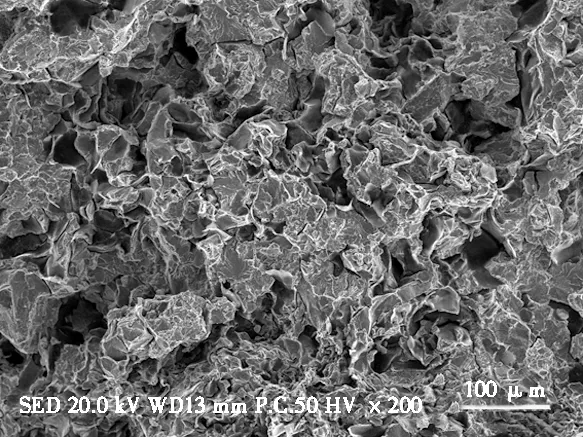

2.3 断口形貌分析

由于气缸套的使用环境较为严苛,而气缸套作为发动机的重要部件绝不能出现断裂破坏,因此对气缸套断裂机理和断口形貌的分析尤为重要。灰铸铁的断裂属于脆性断裂,大多为沿晶断裂和解理断裂,断口平齐呈暗灰色,其断裂主要是由于石墨解理或石墨与基体之间的界面分离而造成的,且受到基体相的组成、石墨片之间的间距、溶质原子的固溶以及成分偏析等因素的影响。由于石墨强度和塑性都很小,可看成空洞,使灰铸铁中基体的有效承载面积变小,在缺口效应的影响下,石墨片尖端部位容易产生应力集中,在断裂过程中会先于基体开裂,石墨断裂以后,裂纹继续扩展到基体中,致使周围的石墨相继开裂,最后导致铸铁发生断裂。在裂纹扩展的过程中,基体是真正起到阻碍裂纹扩展作用的组织结构[21]。用JSM-IT100 型扫描电子显微镜分别观察3种灰铸铁试样拉伸断口的形貌特征,其断口形貌的扫描电镜照片如图3所示。

(a) 高锰合金灰铸铁稀土+硅钡孕育处理(200×)

(b) 高锰合金灰铸铁硅锶+硅钡孕育处理(200×)

(c) 低锰合金灰铸铁硅锶+硅钡孕育处理(200×)

图3 3种灰铸铁试样的断口形貌

从图3中可以看出:3种灰铸铁试样的断口均呈现出明显的脆性断裂特征,断口形貌出现大量的河流花样和撕裂棱,细窄的黑色部分为石墨块或石墨片,灰白色的部分为珠光体基体。对于高锰合金灰铸铁,相较于图3b硅锶+硅钡孕育处理所得A型和D型混合石墨断口形貌,图3a稀土+硅钡孕育处理所得A型石墨断口中的显微孔洞更多,储存润滑油的能力也更强,润滑性能更优良。对比图3b和图3c可以看出:相较于高锰合金灰铸铁,低锰合金灰铸铁的珠光体层片间距较大。因此,其解理面面积较大,在裂纹扩展过程中,珠光体层片间距越小,其抵抗裂纹扩展的能力越强,强度越高,韧性越好,高锰合金灰铸铁的使用性能要优于低锰合金灰铸铁。

3 结论

(1)稀土+硅钡孕育处理的高锰合金灰铸铁中的石墨类型全部为A型石墨,硅锶+硅钡孕育处理的高锰合金灰铸铁和硅锶+硅钡孕育处理的低锰合金灰铸铁得到的是A型石墨和部分细小弯曲的D型石墨的混合组织。

(2)3种灰铸铁抗拉强度都在380 MPa以上,其中,硅锶+硅钡孕育处理的高锰合金灰铸铁抗拉强度最高,能达到425 MPa。在硬度方面,稀土+硅钡孕育处理后的高锰合金灰铸铁硬度最高,可达321HBW。3种灰铸铁试样断口均呈现出明显的脆性断裂特征。

(3)从灰铸铁的组织和力学性能上综合考虑,稀土+硅钡孕育处理的高锰合金灰铸铁是高性价比气缸套首选材料。