悬臂式掘进机行走机构涨紧轮组再制造修复技术

黄晋强

(大同市中科唯实矿山科技有限公司,山西 大同 037002)

悬臂式掘进机的再制造是遵循生命周期设计和管理,其零部件失效或报废处理通过再制造关键技术实现的性能和质量,零件重新投入正常使用。本文针对型悬臂式掘进机行走机构涨紧轮组的再制造问题分析,通过实际机组维护调查和理论研究,提升机组使用寿命,根据成形工艺、缺陷类型和来源等等,对型悬臂式掘进机行走机构涨紧轮组的典型缺陷和常用延寿补修技术的适用性和补修效果进行归纳,为工程机械轮组类关键承载部件再制造修复技术的研究及应用提供参考。

1 行走机构涨紧轮组组成

EBZ200悬臂式掘进机行走机构是实现掘进机前进、后退和转向动作的机构,在掘进作业过程中所受的截割反力也通过行走装置传到底板上。涨紧轮组用于履带正确运转,可以防止跑偏和越轨。同时利用涨紧装置使引涨紧轮组移动调整展带的涨紧度,所以涨紧轮组既是履带的引导轮又是履带的涨紧轮。如图1所示,行走机构涨紧轮组由涨紧轮、轴承外套、滑动轴承、轴承支架、涨紧轮轴等组成。

1-涨紧轮;2-轴承外套;3-滑动轴承;4-轴承支架;5-涨紧轮轴

图1 EBZ200型掘进机行走机构涨紧轮组组成

2 行走机构涨紧轮组损坏分析

型悬臂式掘进机行走机构在巷道所处的环境较为恶劣。行走机构除了担负掘进机的调动和转载机的牵引外,还要承受截割过程中巨大而复杂的冲击力。行走机构涨紧轮组涨紧轮外圆和履带两侧物料挤压,涨紧轮外圆变形磨损;涨紧轮内部滑动轴承磨损和开裂,油腔结构破坏,浮动密封失效,短时间内整套涨紧轮组接近报废;履带跑偏等现象。因此,为了保证涨紧装置的可靠性,本文分析在不改变涨紧轮组结构的前提下,满足井下使用要求,提升使用寿命。

3 行走机构涨紧轮组改进措施

3.1 滑动轴承材料改进

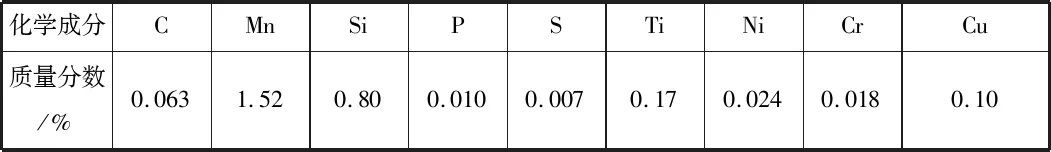

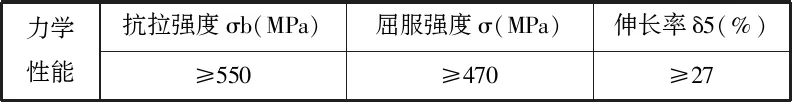

涨紧轮组传统滑动轴承材料为锌基合金,现改为ZCuAl10Fe3,性能较原选材耐磨,不易变形,能有效防止因滑动轴承变形磨损而破坏涨紧轮组油腔,导致漏油加速滑动轴承磨损,无法涨紧等现象。ZCuAl10Fe3进行淬火+回火热处理,首先淬火加热到900℃保温2h,水冷至室温,接着回火加热到260℃保温4h,空冷至室温。淬火后消除共析组织提高塑性,回火对组织有很好的强化作用。对滑动轴承材料ZCuAl10Fe3取样分析的化学成分(表 1)和力学性能(表 2)。

表1 ZCuAl10Fe材料化学成分

表2 ZCuAl10Fe材料力学性能

3.2 涨紧轮再制造修复

涨紧轮再制造过程:涨紧轮组打砂、涨紧轮组拆卸、涨紧轮组各零件清洗、涨紧轮组各零件检测、再制造零部件分类、再制造技术选择、再制造、检验等。

再制造就是让旧的机器设备重新焕发生命活力的过程。再制造修复的方式根据磨损的严重程度选择技术性修复。技术性修复要针对磨损零件的磨损部位及材质制定不同的修复方案。履带跑偏现象在不考虑涨紧轮组和驱动轮不在一同直线上和液压问题导致的,是由于涨紧轮凸缘过度磨损造成的,必须修复磨损才能消除跑偏。

涨紧轮内孔和凸缘磨损修复,选用MK-ER50-G焊丝,规格φ1.2mm,堆焊前去除待焊工件表面的油、锈等污物打磨至金属光泽,堆焊前去除待焊工件表面的油、锈等污物,在250℃保温箱中对涨紧轮整体预热保温1h,焊接完成后250℃保温箱中保温1h以消除焊接残余应力,然后出炉空冷。用气体保护焊堆焊涨紧轮内孔和凸缘单边高于基准尺寸5mm,焊后车削加工,四爪卡盘夹工件外圆,打表找正,车外圆、外圆端面,车内孔和内孔端面(车刀选择硬质合金刀片),调头车削另一端,四爪卡盘夹工件外圆,打表找正,车外圆、外圆端面,车内孔和内孔端面,钳工划线重新钻螺纹孔底孔攻丝。在井下使用寿命更长,到达预期目的。对MK-ER50-G焊丝材料取样分析的化学成分(见表3)和力学性能(见表4)。

表3 MK-ER50-G焊丝材料化学成分

表4 MK-ER50-G焊丝材料力学性能

4 结语

针对EBZ200悬臂式掘进机行走机构涨紧轮组在井下使用中暴露出的问题,对行走机构涨紧轮组滑动轴承材料改进,涨紧轮再制造修复材料的选择进行分析。从后期使用效果来看,改进后涨紧轮组发生故障得到根本的解决,达到了预期目的,改善了主机的使用性能,节约了成本,创造了良好的经济效益。