无人直升机主桨毂中央件疲劳试验载荷调试技术

包 名,李大海,何 攀

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

主桨毂中央件是无人直升机旋翼系统中的典型复杂动部件,也是重要的承力部件[1]。它一方面需要承担自桨叶、柔性梁传递过来的离心力、挥舞弯矩和摆振弯矩,另一方面还要平衡来自自动倾斜器系统的变距拉杆载荷。在实际飞行工况中,中央件承载环境复杂,不仅受到高周振动载荷引起的高周疲劳,还要考虑空地载荷为主的低周疲劳[2]。在进行无人直升机中央件地面疲劳试验时,因其承载复杂,数据测量点多,往往给试验加载和调试造成较大困难。本文针对柔性梁假件和旋翼模拟轴上不同应变测量剖面挥舞弯矩相位差异问题,提出了一种适用于四支臂桨毂构型无人直升机中央件的疲劳试验载荷调试方法。该方法主要原理为,在恒定的离心力作用下,反复调试施加在柔性梁假件上的挥舞力载荷和摆振力载荷,并结合数据采集系统实时采集柔性梁假件和旋翼模拟轴上各测量剖面的动态弯矩数值,插值计算出支臂对接面和桨毂中心的动态弯矩数值,再折算出相应的弯矩幅值并使其满足试验要求。以下简称该法为数值法(传统方法是先计算出测量剖面实时采集点的弯矩幅值,然后用弯矩幅值插值计算出目标位置的弯矩幅值,下面简称该法为幅值法)。某新型无人直升机中央件疲劳试验调试结果表明,提出的数值插值调试法可以有效解决柔性梁假件和旋翼模拟轴上测量剖面的相位差异问题,准确测量中央件支臂对接面弯矩和桨毂中心弯矩,保障无人直升机中央件在地面疲劳试验中准确合理地受载,从而顺利考核出中央件的疲劳性能,为其使用寿命评估和后续结构优化提供试验依据。

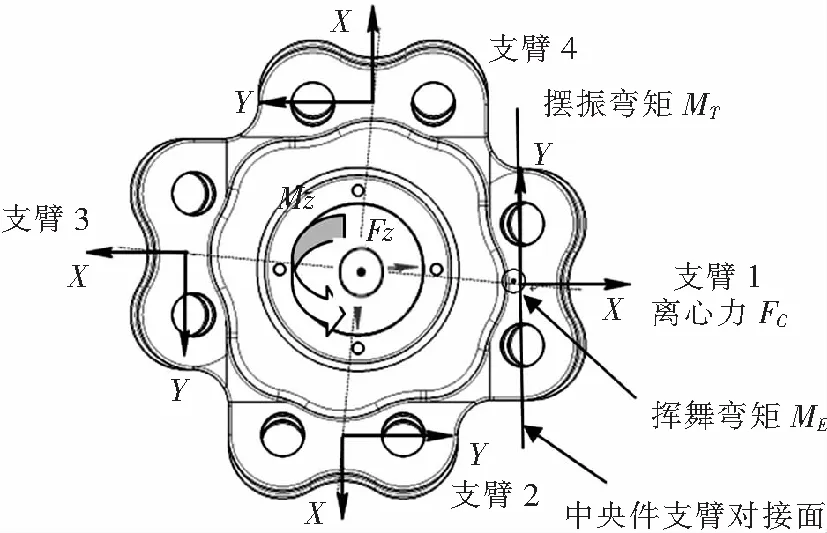

1 中央件受力简介

主桨毂中央件是无人直升机旋翼系统的关键动部件。实际飞行中,中央件受力复杂,主桨叶所作的挥舞运动、摆振运动以及离心运动可以将挥舞弯矩、摆振弯矩及桨毂中心弯矩通过柔性梁、袖套等部件沿某一既定的传力路线将载荷传递给中央件,使中央件承受随机复合载荷的作用。因此,中央件支臂对接面挥舞弯矩MB、摆振弯矩MT以及桨毂中心弯矩Mf等载荷将作为无人直升机主桨毂中央件的特征载荷在地面疲劳试验中予以施加,如图1。

如图1所示,中央件与柔性梁假件对接面(或称中央件支臂对接面)上的载荷在耳片中心位置,载荷坐标系为桨叶坐标系,包括以下载荷:

图1 中央件承载示意图

1) 离心力FC,静载,桨叶坐标系X向为正;

2) 摆振弯矩MT,静、动载,桨叶坐标系Y向为正;

3) 挥舞弯矩MB,静、动载,桨叶坐标系Z向为正(右手坐标系法则);

4) 桨毂中心弯矩Mf;

5) 升力FZ,沿桨毂中心轴线竖直向上;

6) 扭矩MZ,沿旋翼轴轴线逆时针旋转。

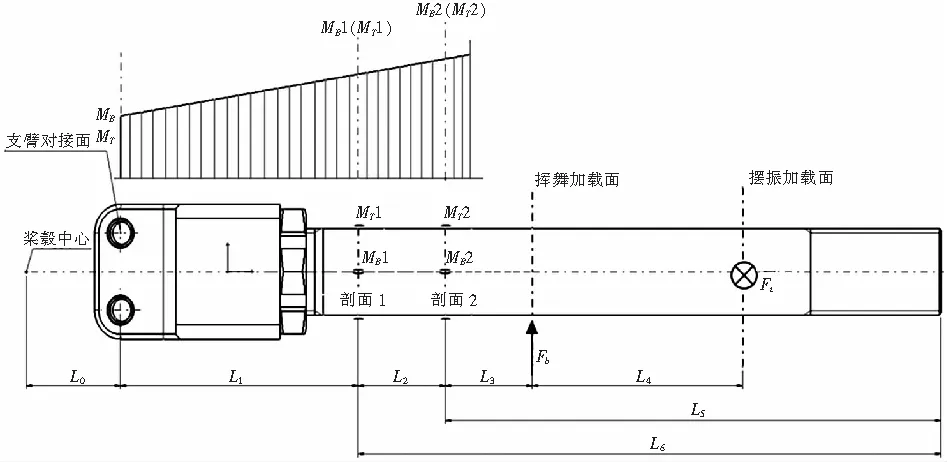

如图2所示,试验时可考虑将桨毂中心载荷和中央件支臂对接面载荷等效分解到各柔性梁假件上进行挥舞力、摆振力和离心力加载,从而得到以下理论计算公式。

图2 中央件单支臂加载示意图

MBsi=FBsi×a,MBdi=FBdi×a

MTsi=FBsi×(a+b),

MTdi=FTdi×(a+b)i=1~4

(1)

Mf=2×(FBdixLs×sin(90°-A)+MBdi)

i=1~4

(2)

FZ=4×FBsi×cosAi=1~4

(3)

MZ=4×MTsi+4×Fc×L1i=1~4

(4)

其中,MBsi、MBdi、MTsi、MTdi与FBsi、FBdi、FTsi、FTdi分别表示中央件各支臂对接面的挥舞弯矩、摆振弯矩及需要施加在柔性梁假件上的挥舞力和摆振力;a和b分别表示挥舞力加载点到支臂对接面的距离及挥舞力和摆振力加载点之间距离,L0表示支臂对接面中心到桨毂中心的距离,L1表示离心力加载中心线与桨毂中心的偏置距离,A表示中央件支臂与桨叶连接处存在的安装预锥角;Mf、MZ和FZ分别表示桨毂中心弯矩、静态扭矩和静态升力。

2 中央件疲劳试验加载设计

2.1 试验加载设计

在柔性梁假件的适当位置设计挥舞力、摆振力及离心力加载装置施加挥舞力、摆振力和离心力载荷。施加恒定的离心力,同时不断调试挥舞力和摆振力,使中央件支臂对接面和桨毂中心的弯矩载荷满足加载和设计要求。试验中试验件所承受的弯矩可通过施加在柔性梁假件上的横向剪力来实现。试验加载装置示意图见图3。

图3 无人直升机中央件疲劳试验加载装置示意图

2.2 载荷计算原理及调试方法

2.2.1 载荷计算原理

由于受中央件结构的空间和形状限制,无法在支臂对接面和桨毂中心处布置弯矩测量片直接测量目标载荷,故可考虑在延伸出来的旋翼模拟轴和柔性梁假件上适当的剖面位置粘贴应变片,测量各剖面输出弯矩,再将其结合最小二乘法插值计算出中央件支臂对接面和桨毂中心处的弯矩,并使其满足试验要求。

1)在柔性梁假件上选择两组剖面(如图4中的剖面1和剖面2),布置2组弯矩应变片。试验时在挥舞加载面和摆振加载面分别施加挥舞力和摆振力(如图4中Fb和Ft),根据剖面1和剖面2的MB1和MT1、MB2和MT2的挥舞弯矩和摆振弯矩插值计算中央件支臂对接面的挥舞弯矩Mb和摆振弯矩Mt。支臂对接面弯矩计算原理图见图4。

图4 支臂对接面弯矩计算原理图

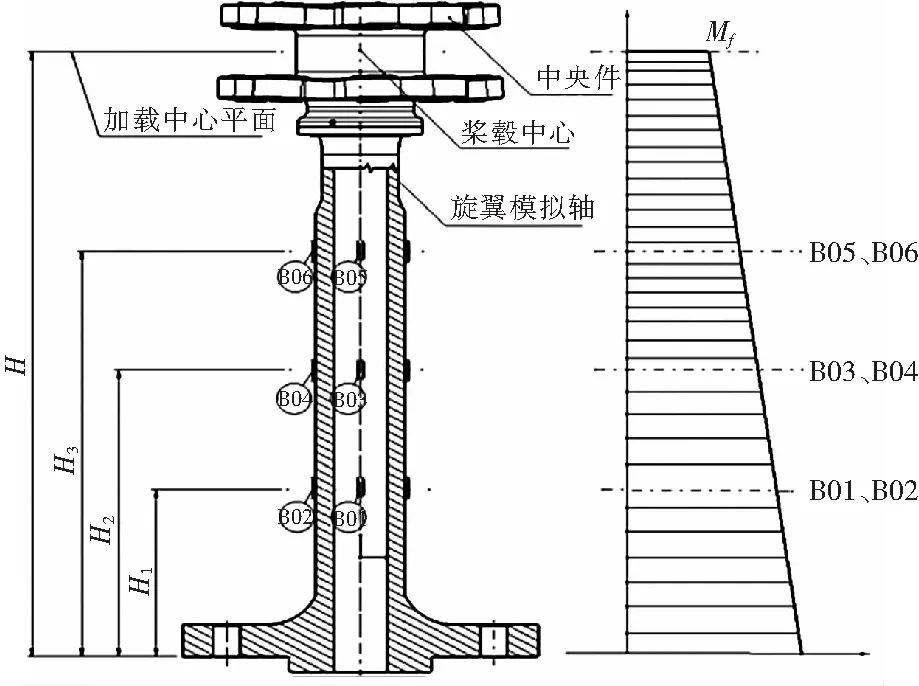

2)采用正交试验设计方法的思路,在旋翼模拟轴上选择两组正交剖面(定义为0°和90°剖面),每个剖面的不同位置处分别布置3组弯矩应变片。0°剖面的应变片分别为 B01、B03、B05,90°剖面的应变片分别为B02,B04,B06。当各个支臂加载的同类型载荷相同时,处在轴上同一位置处的应变值B01=B02,B03=B04,B05=B06,通过B01、B03、B05和B02、B04、B06两组应变分别插值计算出两个剖面的桨毂中心弯矩Mf。要求中央件两剖面的桨毂中心弯矩不应有太大差异,载荷误差在3%以内。桨毂中心弯矩计算原理图如图5所示。

图5 桨毂中心弯矩计算原理图

2.2.2 调试方法

挥舞力和摆振力加载是试验调试技术的关键,尤其是加载力大小的控制以及加载点位置的准确布置,都会对中央件支臂对接面弯矩和桨毂中心的弯矩测量产生较大影响。因此,建议采用以下方法精准调试挥舞力和摆振力,使中央件关键剖面承载满足试验要求:

1)试验中可在距离中央件支臂对接面适当的位置,分别施加挥舞理论计算剪力Fb0和摆振剪力Ft0进行加载调试。调试过程中,动载荷相位可按公式(5)和(6)施加[3]。

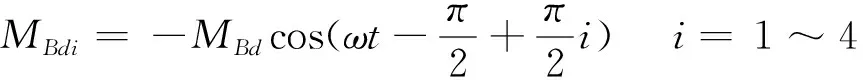

中央件各支臂动载荷相位依次相差90°。旋翼为俯视顺时针旋转,载荷施加时按俯视逆时针旋转。4个支臂的动态摆振、挥舞弯矩按下述公式计算:

(5)

(6)

其中,MTdi、MBdi分别为中央件支臂对接面处的动态摆振、挥舞弯矩。

2)反复调节挥舞剪力Fb0和摆振剪力Ft0,并根据柔性梁假件和旋翼模拟轴上的载荷测量剖面的输出弯矩插值计算出中央件支臂对接面和桨毂中心的实时动态载荷,使其满足加载和设计要求。必要时可配合调整挥舞力和摆振力加载点的位置,进行联合调试保证上述两处载荷(Mb、Mt和Mf)同时满足试验要求。试验调试方法如图6所示。

图6 无人直升机中央件疲劳试验调试方法

3 调试问题分析及解决办法

3.1 调试问题分析

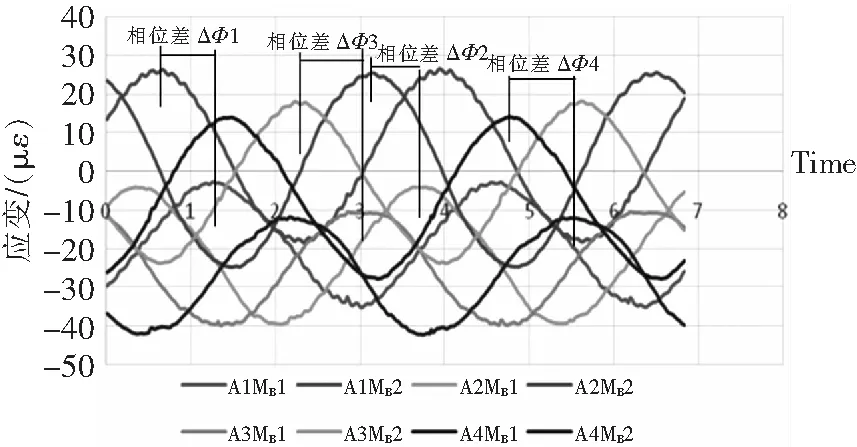

从调试结果可以发现,中央件支臂对接面弯矩输出正常,各支臂对接面弯矩相位符合加载要求。柔性梁假件上,摆振弯矩输出比较稳定,两贴片剖面之间的相位一致性吻合较好。但是柔性梁假件两贴片剖面和旋翼模拟轴几处贴片剖面之间的挥舞弯矩输出均存在一定的相位差,尤其是柔性梁假件上两应变测量剖面之间挥舞弯矩的相位相差较大,如图7中的ΔΦ1-ΔΦ4。旋翼模拟轴各测量剖面挥舞弯矩相位差在10°左右,如图8中的ΔΦ5-ΔΦ8所示。

图7 柔性梁假件上应变测量剖面的挥舞弯矩相位差示意图

图8 旋翼模拟轴上测量剖面之间的弯矩相位差示意图

分析其原因可能与中央件桨毂构型及相对支臂离心力的卸载作用有关。试验时,当加载离心力,会倾斜的桨盘使中央件相对支臂呈现“跷跷板”模式状态,致使施加的离心力受到一定的卸载作用,对挥舞弯矩产生较大影响。按照式(5)、式(6)进行动态相位协调加载,致使柔性梁假件和旋翼模拟轴上应变测量剖面的挥舞弯矩存在一定的相位差。因此为验证以上推理分析,特针对挥舞弯矩相差较大的柔性梁假件贴片剖面载荷相位进行了补充试验工况测量,结果如表1所示。

从表1可以看出,对中央件单个支臂或两个支臂(包括对臂和邻臂)施加挥舞力或摆振力载荷时,柔性梁假件上两测量剖面的输出弯矩相位基本一致;但是一旦中央件四支臂施加离心力后再施加挥舞载荷,柔性梁假件上两测量剖面的挥舞弯矩相位则存在明显的相位差。离心力的加载使中央件桨盘带动柔性梁假件产生了小角度“倾斜”,此时柔性梁假件所承载的力学模型已经不是单纯意义上的悬臂梁力学模型,施加在柔性梁假件上的挥舞弯矩受到了离心力的卸载作用影响,故柔性梁假件上各测量剖面之间的挥舞弯矩会存在比较明显的相位偏差。

表1 无人直升机中央件补充试验工况测量结果

3.2 解决办法

本文针对无人直升机主桨毂中央件四支臂桨毂构型下的疲劳试验提出了一种新的调试方法。该方法主要针对柔性梁假件上两应变测量剖面挥舞弯矩存在的相位差问题,进行联合调试。通过反复调整挥舞力和摆振力载荷,根据柔性梁假件和旋翼模拟轴上应变测量剖面的弯矩输出,采用数值法计算支臂对接面弯矩和桨毂中心弯矩,使其满足试验要求。

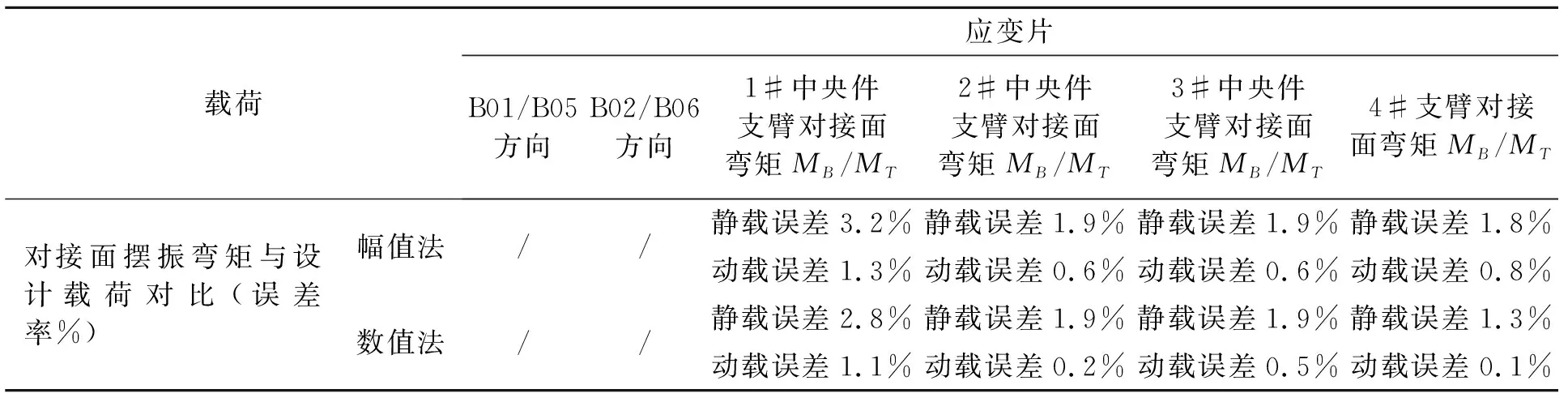

将数值法和幅值法两种调试方法结合首件无人直升机疲劳试验载荷进行调试,得到的调试结果如表2和表3所示。表中“-”表示载荷减小,“+”表示载荷增加。“/”表示支臂对接面不产生桨毂中心弯矩,桨毂中心不产生挥舞弯矩和摆振弯矩。

表2 低周试验载荷下两种调试方法的调试结果对比

续表2

表3 高周试验载荷下两种调试方法的调试结果对比

从表2和表3可以看出,采用数值法调试得到的中央件支臂对接面弯矩与设计载荷(即试验要求的控制载荷)对比,误差均控制在3%以内,符合试验加载要求;但是,幅值法调试得到的中央件支臂对接面弯矩与设计载荷对比,误差相对较大,尤其是中央件支臂对接面的挥舞弯矩动载荷,误差很大(准确率只有10%左右),严重偏离了设计要求。而对于桨毂中心弯矩,采用幅值法调试得到的载荷比理论计算载荷小10%左右,不满足设计对中央件的考核要求;而采用数值法调试得到的桨毂中心弯矩比理论计算值大5%~10%左右,从设计角度出发,满足中央件载荷设计裕度,符合试验加载要求。

4 结论及展望

1) 通过研究某型无人直升机中央件疲劳试验载荷调试技术,探究分析了试验工装上各载荷测量剖面挥舞弯矩相位差异问题的主要原因。

2) 针对载荷测量剖面的相位差问题,修正传统载荷幅值插值计算方法,提出了一种适用于无人直升机中央件疲劳试验载荷的调试方法。该法可实时采集测量剖面的载荷数据进行线性插值计算,计算出中央件关键剖面弯矩并折算出相应的弯矩幅值,有效地解决了因应变测量剖面相位差异较大导致的目标载荷测量精度较低的难题;。

3) 对今后无人直升机主桨毂中央件疲劳试验工作思路提出改进计划和展望:希望通过优化改进试验夹具,调整试验加载方案,提高测量设备精度,引入试验件裂纹或损伤监测等手段,进一步提高无人机中央件疲劳试验的边界模拟精度和加载控制技术水平。