新型无铰模型旋翼弹性轴承研究

王清龙,刘正胜

(1.中国直升机设计研究所,江西 景德镇 333001;2.中国人民解放军32382部队,北京 100072)

0 引言

弹性轴承是通过硫化粘接将橡胶和金属隔片组成交替排列形式的一类结构件。它不仅能满足复杂工况下减振性能的要求,而且还具有结构简单、无需润滑、装拆维修方便、使用寿命命长、性能可靠等优点,因而被广泛应用于航空、航天、舰船、公路桥梁、建筑等诸多领域[1]。最早的弹性轴承是20世纪70年代初由美国海军航空兵司令部(Navy Air System Command)委托Lord Manufacturing公司为直升机旋翼系统研制生产的,随后国内外在弹性轴承的结构设计[2-3]、橡胶材料对弹性轴承力学性能的影响等方面进行了大量的研究[4]。

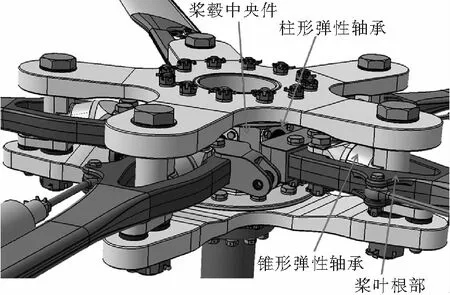

应用于直升机旋翼的弹性轴承种类较多,有球面弹性轴承、扇形弹性轴承、平面弹性轴承、柱形弹性轴承、锥形弹性轴承等。目前国内直升机主要采用星形柔性和球柔性两种构型旋翼[5],分别为第二代、第三代旋翼,均采用球面弹性轴承实现桨叶的挥舞、摆振、变距功能。新型无铰旋翼属于第四代旋翼(图1),具有操纵功效高、机动性好、结构简单、零件数目少、重量轻、维护简单、阻力低等优点;与球柔性旋翼桨毂相比,其零件数量减少20%,重量减轻10%以上。柱形弹性轴承和锥形弹性轴承通常是配套使用在新型无铰旋翼上,两个弹性轴承共同构成了桨毂的弹性变距铰,是新型无铰旋翼的两个关键的元件。

图1 新型无铰模型旋翼结构示意图

本文针对应用于新型无铰模型旋翼的柱形弹性轴承和锥形弹性轴承,建立了一套较为完整和实用的刚度计算方法,利用理论计算、迭代设计的方法完成了结构设计;根据结构设计结果,完成了两种弹性轴承金属隔片制造,硫化模具设计及制造,硫化工艺方法摸索及确定,并最终完成了试验件制造;通过试验件的刚度试验验证了刚度计算方法的合理性。通过这一系列的工作,解决了由于模型旋翼桨毂尺寸小而带来的柱形和锥形弹性轴承结构布置及叠层设计的设计及制造技术问题。

1 模型旋翼柱形弹性轴承设计

模型旋翼柱形弹性轴承由外筒、内筒和金属柱形隔片/橡胶叠层组成。这种轴承是由橡胶隔开的同心圆筒形隔片组成的,在径向能够通过橡胶的压缩承受高载荷,同时能通过剪切承受扭转/轴向运动产生的载荷。

1.1 建立刚度计算方法

基本假设:

1) 柱形弹性轴承受扭时,金属隔片不变形,保持柱面,橡胶片亦保持柱面;

2) 柱形弹性轴承扭转时,胶层的厚度和承载面积的变化甚微,可以忽略不计;

3) 橡胶的变形在弹性限度范围内,符合虎克定律;

4) 相对于柱形弹性轴承中心线半径相同部位各胶层的剪应力沿厚度各自均匀分布,同一胶层半径相同的部位剪应力相同;

5) 不考虑边缘的应力集中;

6) 弹性体均匀无空隙,各向同性[6]。

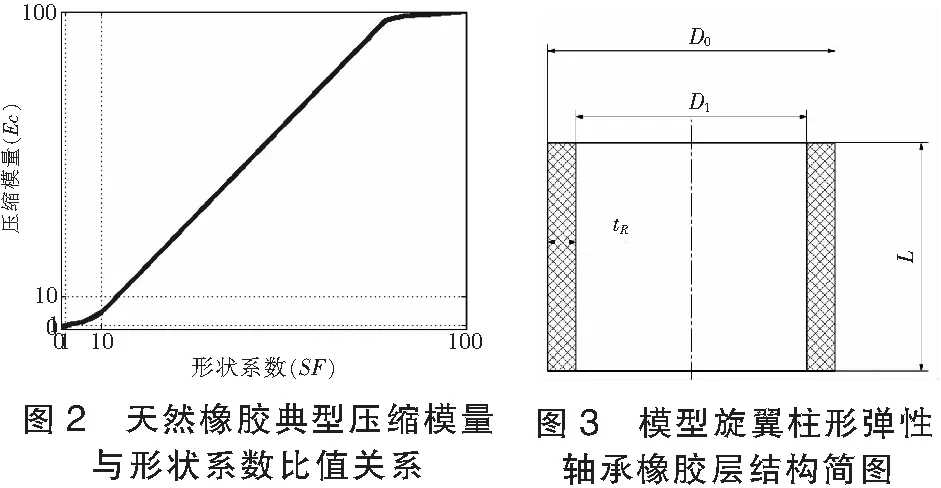

形状系数:

形状系数定义为橡胶层受压面积与其自由膨胀面面积之比,形状系数越大,橡胶层的承载能力越大。本次模型旋翼柱形弹性轴承采用天然橡胶,其典型压缩模量与形状系数之间存在着如图2所示的曲线关系[7]。模型旋翼柱形弹性轴承弹性体结构简图如图3所示。

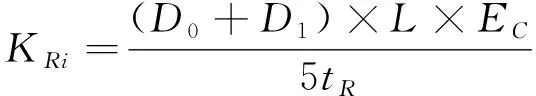

(1)

(2)

形状系数的计算公式:

(3)

得知SF后,再通过图2可查得压缩模量。

每层橡胶层径向刚度

(4)

则n层结构总的径向刚度

(5)

每层橡胶层的轴向刚度

(6)

则n层结构总的轴向刚度

(7)

扭转刚度

(8)

1.2 结构设计

根据模型旋翼的频率配置和气弹稳定性相关限制等要求,柱形弹性轴承的径向刚度不小于0.9×107N/m,扭转刚度不大于1.3N·m/°。

柱形弹性轴承安装在模型旋翼桨毂中央件开孔内。根据该孔的初步尺寸给出柱形弹性轴承的第一轮结构外形及相关尺寸。考虑到柱形弹性轴承结构尺寸小会给金属隔片加工及橡胶硫化带来不利影响,故采取等厚度金属隔片和等厚度橡胶层设计,以便提高试验件加工质量。根据上述要求及限制,初步拟定金属隔片和橡胶层的数量及几何尺寸,利用刚度计算公式进行计算,并根据计算结果调整金属隔片和橡胶层的数量及几何尺寸,通过多次迭代计算及设计调整,确定柱形弹性轴承金属隔片和橡胶层的数量及几何尺寸,最终确定柱形弹性轴承的外形尺寸并适当调整模型旋翼桨毂中央件开孔尺寸。

设计选取的天然橡胶的静态剪切弹性模量为G=0.64 MPa,柱形弹性轴承的设计及计算结果如下:

橡胶层数量为4,厚度均为1.4mm,高度分别为18.75mm、20.25mm、21.75mm、23.25mm;

(1)观赏型飘窗:此类飘窗的设计特点概括为全部窗台与地面接触(全落地),在进行室内设计时可将飘窗改成卧榻的形式。

金属隔片的数量为3,厚度均为0.8mm,高度分别为19.5mm、21mm、22.5mm;

根据公式(5)、(8)可计算出模型旋翼柱形弹性轴承的径向刚度为1.1×107N/m ,扭转刚度为1.0N·m/°。

根据结构设计结果完成了10件模型旋翼柱形弹性轴承的制造,其实物图如图4所示。

图4 模型旋翼柱形弹性轴承实物图

2 模型旋翼锥形弹性轴承设计

模型旋翼锥形弹性轴承由大接头、小接头和金属锥形隔片/橡胶叠层组成,能够同时承受轴向和径向的高载荷,且能实现扭转运动。轴向和径向的载荷是由橡胶体的压缩-剪切来承受,扭转运动产生的载荷由橡胶体的剪切来承受。其轴向刚度和径向刚度一般能达很高,但扭转刚度却相对较低[8]。

2.1 建立刚度计算方法

基本假设:

1) 锥形弹性轴承受扭时,金属隔片不变形,保持锥面,橡胶片亦保持锥面;

2) 扭转时胶层的厚度和承载面积的变化甚微,可以忽略不计;

3) 橡胶的变形在弹性限度范围内,符合虎克定律;

5) 不考虑边缘的应力集中;

6) 弹性体均匀无空隙,各向同性[6]。

形状系数:

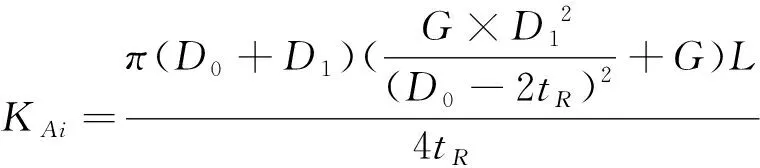

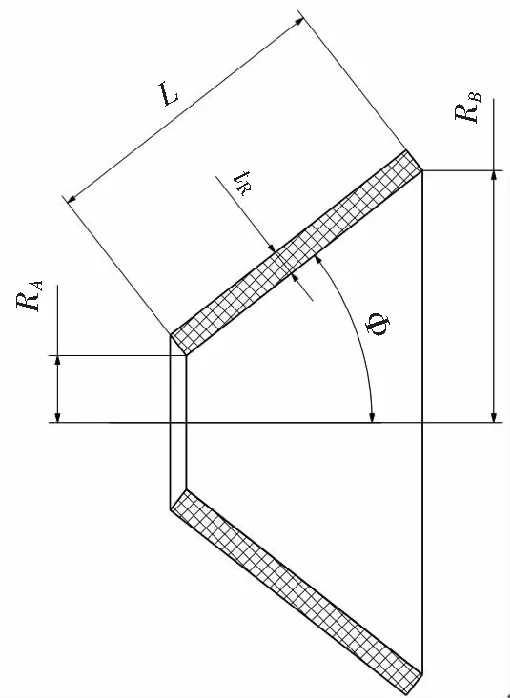

不同的弹性轴承,其形状系数的计算公式是有区别的,但可选用与模型旋翼柱形弹性轴承相同的天然橡胶,故可用图2所示的曲线查找压缩模量与形状系数之间的关系。锥形弹性轴承橡胶层结构简图如图5所示。

图5 锥形弹性轴承橡胶层结构简图

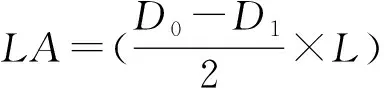

对于锥形弹性轴承,设定单层橡胶锥面长度为L,锥底半径为RA,外径为RB,锥度角为φ,厚度为tR,橡胶剪切模量为G。

其受压面积LA=π(RA+RB)L

(9)

自由面面积BA=2π(RA+RB)tR

(10)

形状系数的计算公式:

(11)

得知形状系数SF后,再通过图2可查得压缩模量EC。

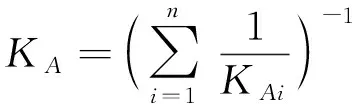

(12)

每层橡胶层面积LA=π(RA+RB)L

(13)

每层轴向刚度KAi=KCi(sinφ)2

(14)

则n层结构总的轴向刚度

(15)

每层扭转刚度

(16)

则n层结构总的扭转刚度

(17)

2.2 结构设计

根据模型旋翼的频率配置和气弹稳定性相关限制等要求,锥形弹性轴承的轴向刚度不小于1.4×107N/m,扭转刚度不大于0.55N·m/°。

锥形弹性轴承安装在模型旋翼桨叶根部开孔内。根据该孔的初步尺寸给出锥形弹性轴承的第一轮结构外形及相关尺寸。考虑到锥形弹性轴承结构尺寸小,金属隔片加工及橡胶硫化工艺实施困难,故采取等厚度金属隔片和等厚度橡胶层设计,以便提高试验件加工质量。根据上述要求及限制初步拟定金属隔片和橡胶层的数量及几何尺寸,利用刚度计算公式进行计算,并根据计算结果调整金属隔片和橡胶层的数量及几何尺寸,通过多次迭代计算及设计调整,确定锥形弹性轴承金属隔片和橡胶层的数量及几何尺寸,最终确定锥形弹性轴承的外形尺寸并适当调整模型旋翼桨叶根部开孔结构及尺寸。

设计选取的天然橡胶的静态剪切弹性模量为G=0.64 MPa,模型旋翼锥形弹性轴承的设计及计算结果如下:

橡胶层数量为12,厚度均为1.2mm,锥度角均为76°,锥面长度均为21.6mm。

金属隔片的数量为11,厚度均为0.7mm,锥度角均为76°,锥面长度均为21.6mm。

根据公式(15)、(17)可计算出模型旋翼锥形弹性轴承的轴向刚度为1.72×107N/m,扭转刚度为0.45N·m/°。

根据设计结果完成了8件模型旋翼锥形弹性轴承的制造,其实物图如图6所示。

图6 模型旋翼锥形弹性轴承实物图

3 试验验证

3.1 模型旋翼柱形弹性轴承试验

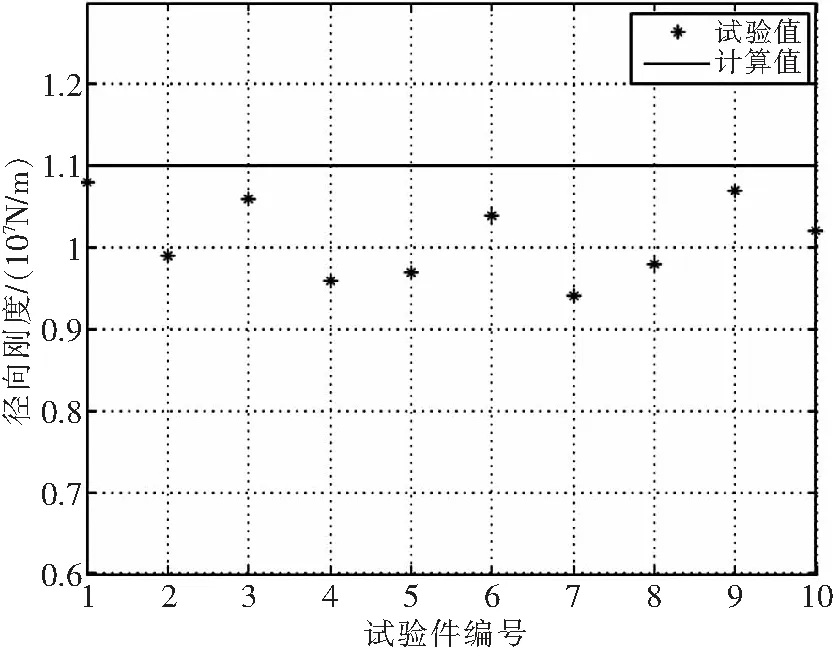

共完成10件模型旋翼柱形弹性轴承的径向刚度和扭转刚度测试,测试结果如图7和图8所示。

图7 模型旋翼柱形弹性轴承径向刚度计算值与试验值

图8 模型旋翼柱形弹性轴承扭转刚度计算值与试验值

3.2 模型旋翼锥形弹性轴承试验

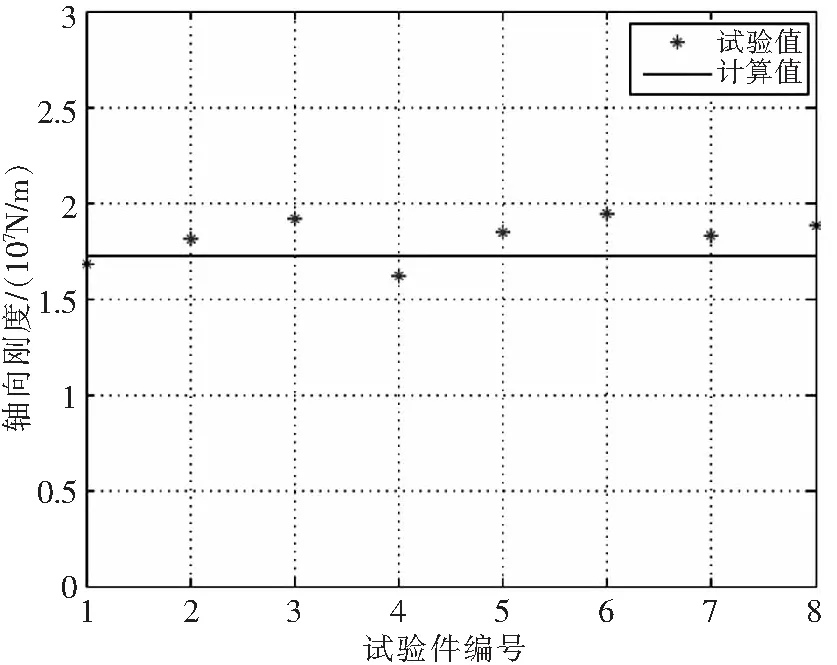

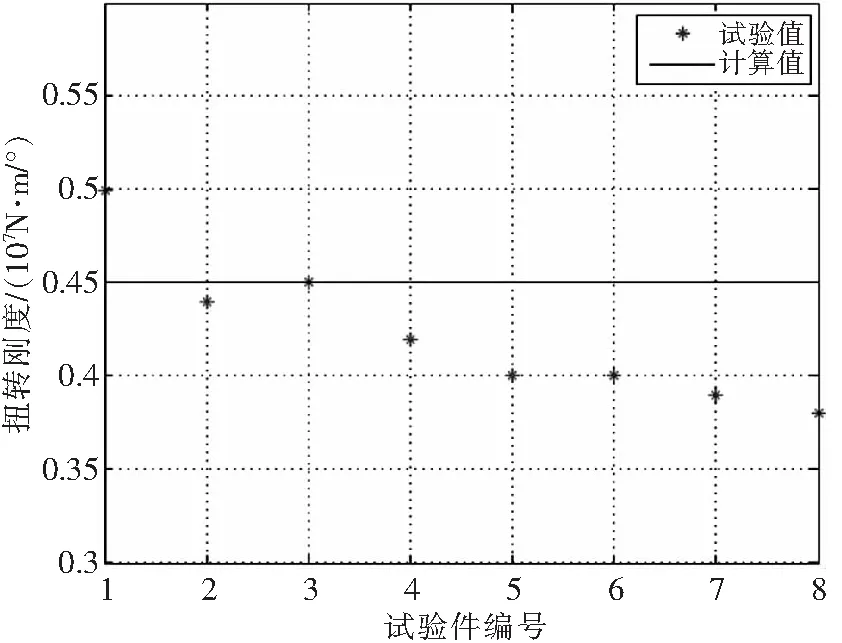

共完成8件模型旋翼锥形弹性轴承的轴向刚度和扭转刚度测试,测试结果如图9和图10所示。

图9 模型旋翼锥形弹性轴承轴向刚度计算值与试验值

图10 模型旋翼锥形弹性轴承扭转刚度计算值与试验值

4 设计值与试验结果对比分析

1) 由图7、图8可以看出,10件模型旋翼柱形弹性轴承径向刚度试验值平均为1.01×107N/m,比计算值低8.2%;扭转刚度试验值平均为1.06 N·m/°,比计算值高6.0%。

2) 由图9、图10可以看出,8件模型旋翼锥形弹性轴承轴向刚度试验值平均为1.82×107N/m,比计算刚度高5.8%;扭转刚度试验值平均为0.42 N·m/°,比计算刚度低6.7%。

3) 模型旋翼柱形弹性轴承和锥形弹性轴承刚度计算值与试验值差异较小,说明了计算方法的合理性。计算值与试验值存在差异可能是由于金属隔片的制造误差以及橡胶层不均匀等原因造成的。在后续的设计中,可进一步提高金属隔片的制造精度及橡胶硫化过程中工艺的稳定性以控制弹性轴承的制造质量;或者在刚度计算过程中,考虑金属隔片的制造精度和橡胶硫化过程中的工艺不稳定性等实际因素,根据前期积累的相关经验,对计算结果进行合理的修正,使计算结果更精确地反映弹性轴承的真实刚度。

5 结论

新型无铰旋翼具有操纵功效高、机动性好、结构简单、零件数目少、重量轻、维护简单、阻力低等优点,属于第四代旋翼。柱形弹性轴承和锥形弹性轴承是新型无铰旋翼两个关键的元件,对新型无铰旋翼的整体性能有着重要的影响。通过对模型旋翼柱形弹性轴承和锥形弹性轴承的设计与分析研究,建立了一套较为完整和实用的模型旋翼柱形弹性轴承、锥形弹性轴承的设计与刚度计算分析方法,同时解决了由于模型旋翼桨毂尺寸小带来的柱形和锥形弹性轴承结构布置及叠层设计的设计及制造技术问题,并积累了一定的工程经验,能为我国未来发展新型无铰旋翼提供一定的技术支撑。