基于惯导系统的旋翼动平衡分析及监控方法

段 刚,张义涛,鲍志泽,朱光明

(1.中国直升机设计研究所,江西 景德镇 333001;2.陆军装备部航空军事代表局驻景德镇地区航空,江西 景德镇 333001)

0 引言

控制直升机旋翼工作状态的主要参数是旋翼桨尖的运动轨迹,习惯称之为旋翼锥体、旋翼的动平衡,直升机的振动能一定程度上反映旋翼动平衡情况[1]。在旋翼制造阶段,虽然对其所使用的各种材料、工装、工艺过程等进行了严格控制,并且在桨叶制造完成后,还需要进行质量控制和动平衡检查,但在旋翼装机以后还是难以保证数片桨叶各种特性的一致。这种不一致性导致直升机的振动环境变坏,而且随着飞行状态的不同,影响情况也不一致,在高速飞行时情况更为严重。现在一般直升机的不可超越速度是由桨叶承受的交变载荷和直升机的振动水平限制的。

目前我国所需要的旋翼锥体测量设备一直依靠进口,价格昂贵且数量不足。直升机在使用中,旋翼、尾桨的动平衡检查也常因缺少测量设备而被省略。这样就很难将直升机调整到最佳技术状态。其结果不但降低了直升机的飞行性能,同时给直升机的飞行安全增添了隐患。本文介绍了一种新的旋翼动平衡分析及实时监控途径,测试结果满足动平衡分析及实时监控要求。

1 动平衡对飞行安全的作用及测试现状

1.1 旋翼动平衡测量对飞行安全的作用

旋翼锥体及动平衡检查的目的是将旋翼产生的振动水平控制在一定的范围内,以满足全机的振动水平要求,因此直升机动平衡动态测试和监控对于直升机飞行安全具有重要意义。

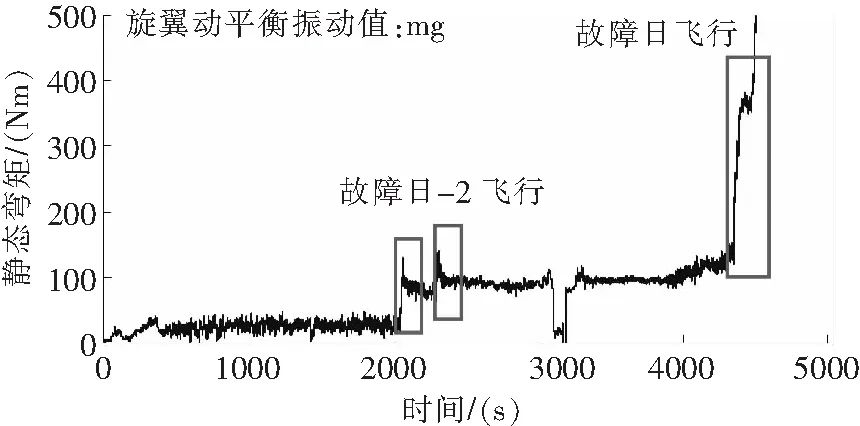

图1为某型直升机旋翼动平衡值出现三次阶跃。对三个试飞阶段的载荷、振动进行重复性检查发现,故障期间尾桨系统旋翼动平衡对应振动幅值明显提高。

图1 某型直升机旋翼动平衡值故障期间振动情况

1.2 旋翼锥体动平衡测量及现状

直升机旋翼动平衡包括旋翼动平衡和尾桨动平衡,而相比之下旋翼的动平衡情况比较复杂,尾桨的动平衡情况要简单一些。因此,在下面的叙述中,着重探讨旋翼动平衡。

旋转机械的重量不平衡在机械运转时将产生1次/转的振动,振动参数可以用振动速度或振动加速度的幅值和相位来表示。

由于旋翼动不平衡产生力,无法在靠近旋翼根部的桨毂上布置振动传感器测量,而是在机身特定部位安装振动传感器。不平衡力从桨叶传至机身的特定位。振动传感器感受的振动幅值和相位受到旋翼系统、机身结构动态响应以及测量系统传递函数的综合影响。同时,直升机在飞行中,旋翼、尾桨产生的气动力以及发动机的振动等振源,将信号一起传给了振动传感器。为此,为了准确得到旋翼动平衡的数据,需要从振动传感器感受的频率成分丰富的振动信号中不失真地提取标称动平衡情况的信号。有许多方法对所测量的振动信号进行处理,包括模拟和数字滤波,以及采用FFT的方法。

目前,旋翼动平衡检查设备采用Vibrex2000。旋翼主桨叶和尾桨叶的转速信号用光电传感器采集。将光电传感器分别安装在主减和尾减整流罩上,光电探头朝向主桨叶、桨毂或尾桨叶;同时,在基准主桨毂(黄色)和基准尾桨叶(黄色)上粘贴反光纸;转动旋翼,光电传感器扫射到反光纸,从而感应到旋翼转速信号。旋翼主桨叶水平振动传感器安装在主减上,垂直振动传感器安装在前驾驶舱地板上。尾桨叶振动传感器安装在尾减上。除此之外,还要在主桨叶桨尖安装打锥体的靶标。目前的旋翼动平衡测试手段存在设备昂贵,测试过程繁琐等问题,无法满足直升机飞行动平衡动态测量和监控的需求。

2 基于惯导系统的旋翼动平衡分析及监控

2.1 惯导系统

惯导系统一般用于配合激光惯性导航系统,为载机航路管理、组合导航系统、飞行控制系统等提供位置、速度、加速度、姿态、航向、角速度及自动驾驶仪操纵信号等信息,具有地面正常对准、快速对准和动基座传递对准能力。

挠性捷联惯导系统由惯性测量部件和磁航向传感器组成。

2.2 基本方案

本文提供的基于惯导系统的旋翼动平衡方法主要包括:

1) 惯导系统,除用于导航外,还作为旋翼动平衡传感器,用于获取关于旋翼转速1Ω振动(旋翼动平衡)的原始数据。

2) 通过系统总线将数据送至综合显示处理机或其它处理机,在处理机进行时频转换。本系统至少包含有一个动平衡数据处理模块,用于接收惯导系统发来的数据,对接收到的数据进行分析并与安全门槛值进行对比。

3) 显示模块,将旋翼转速1Ω(旋翼动平衡)振动幅值、相位以及超限告警实时显示给座舱人员。

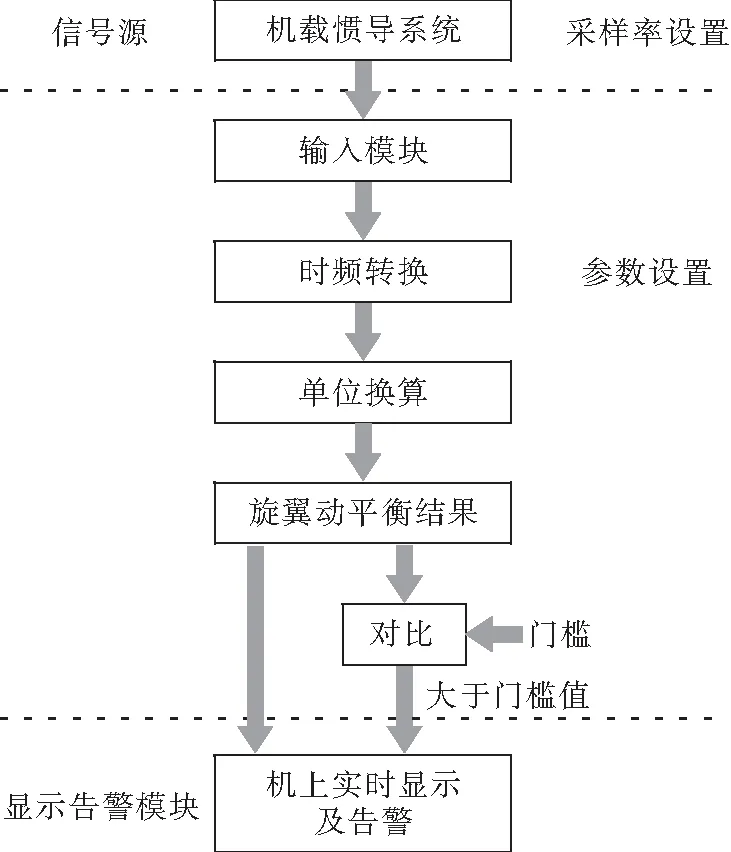

基于惯导系统的旋翼动平衡实时监控系统基本方案如下:

1) 以直升机机载惯导系统作为信号源,获取惯导系统数据法向加速度时域数据,利用机载总线输入到综合显示处理机;

2) 在综合显示处理机新增分析模块,用以接收来自机载惯导系统的法向加速度数据,并对数据进行分析,分析步骤包括步骤3)、4)、5)、6);

3) 参数设置,根据旋转部件转速,输入信号采样率、分析中心频率f(对应旋翼转速1Ω)、转速波动Δf、分析时长、加窗类型、重叠率等参数,另外为方便步骤对比分析,设置告警门槛值;

图2 基于惯导系统的旋翼动平衡实时监控原理图

4) 时频转换,根据步骤3)设置的参数,进行快速FFT变换,获取不同频率对应的振动加速度幅值和相位;

5) 根据旋翼转速频率,提取对应旋翼转速1Ω(旋翼动平衡)的振动及相位;

6) 单位换算,根据公式V=a/(2*pi*f0)转换成振动速度,加速度的单位g需乘以9800/25.4转换成IPS,并与门槛值进行对比,当振动值大于门槛值,输出告警信号;

7) 利用数据总线将步骤6)和告警信号转换后的数据输出到综合显示端。

3 实施案例

3.1 试验对象

某型直升机为双驾驶体制,最大试验重量13000kg,装三台PT6B-67A发动机。旋翼直径为18.9m,由6片复合材料桨叶和钛合金球柔性主桨毂组成,俯视逆时针方向旋转;尾桨有5片复合材料桨叶,直径为4m,尾桨推进式,底向前方向旋转。采用前三点不可收放轮式起落装置。

3.2 参数设置

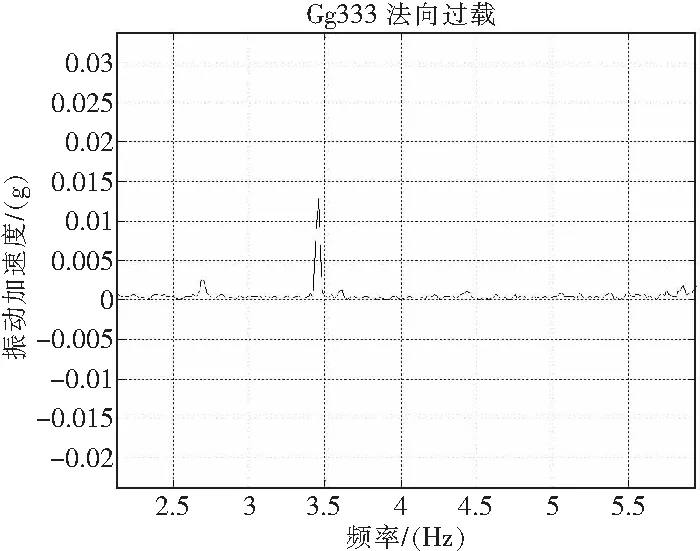

惯导系统利用三轴振动传感器测量各向过载,即直升机机体各向加速度,包括法向加速度时域数据—Z(t)、机体横轴加速度时域数据—Y(t)、纵向加速度时域数据—X(t)。本例相应曲线见图3-图5。

惯导系统自带采集器,并通过机载数据总线将Z(t)、Y(t)、X(t)接入计算机(中央处理器)。通过对比法向加速度Z(t)、机体横轴加速度Y(t)、纵向加速度X(t)对应旋翼转速1Ω(旋翼动平衡)振动的大小,法向加速度Z(t)对旋翼动平衡水平更为敏感。故采用法向加速度数据Z(t)作为旋翼动平衡分析数据源。

必须在综合显示处理机或其它信号分析处理器加入相应的数据读取脚本,读取法向加速度实时数据,作为直升机旋翼动平衡振动分析源数据。新增分析模块,编写相应代码用以分析。具体分析方法见以下步骤:

参数设置:根据本例直升机旋翼转速212Rpm,旋翼为6片桨叶,惯导系统振动传感器采样率为32Hz,分析中心频率f0=3.5Hz(对应旋翼转速1Ω),转速波动Δf=0.25Hz。考虑到及时性,分析时长5s,加窗类型为汉宁窗,重叠率设置为80%等。另外,为当旋翼动平衡变差时及时告警,设置告警门槛值0.3IPS。

时频分析:根据步骤设置的参数,进行快速FFT变换获取不同频率对应的振动加速度幅值和相位。快速FFT变换属于常规方法,在这里不赘述。图6、图7 绘出了起始时间120s的FFT变换结果。

图6 直升机机体法向加速度频域幅值曲线

图7 直升机机体法向加速度相位曲线

旋翼转速212Rpm,旋翼包含6片桨叶,其对应旋翼转速1Ω为3.5Hz,考虑转速偏差0.25Hz,通过公式求取 [3.5Hz-0.25Hz 3.5+0.25Hz]的最大值,并根据对应关系提取对应的相位。

根据公式V=a/(2*pi*f0)转换成振动速度,a为Z(t) FFT变换后的加速度频域幅值,单位g,f0为分析中心频率,单位Hz,V为速度,单位m/s,需乘以9800/25.4转换成旋翼动平衡常用单位IPS(英寸/秒)。

3.3 实施结果

表1给出了起始时间120s,连续10s的动平衡结果。数据分析结果表明,利用惯导系统的数据结果与采用动平衡仪的分析结果略有差别,主要是由于动平衡仪测试传感器一般安装在主减平台上,与惯导系统加速度传感器存在偏差。但趋势规律一致,能够满足对椎体动平衡安全的监控要求。

表1 利用惯导系统数据结果与采用动平衡仪分析结果对比

由于本文的基于惯导系统的数据分析方法没有类似动平衡仪频闪仪装置,相位不具备参考意义。

4 结论

本文通过对旋翼动平衡分析及监控方法的思考,得出了通过惯导系统分析及监控旋翼动平衡情况的新方法:通过对惯导系统法向加速度数据进行数学变换获取反映旋翼动平衡的振动幅值,并可以直接显示给飞行员。与一般直升机锥体振动测试方法项目相比,此方法不需另外加装振动传感器及采集设备,更为简单实用。试飞数据对比分析结果表明,本文方法可以满足实时安全监控要求。

惯导系统分析结果与动平衡仪存在一定偏差,这主要是由于传感器位置不同导致的,可以通过标定进行修订。