重载机车车轮擦伤下的轮轨动态响应

杨逸凡,凌 亮,杨云帆,王开云

(西南交通大学牵引动力国家重点实验室,成都610031)

重载机车运营过程中,因紧急制动、司机操纵不当或踏面表面存在污染物等原因,轮轨间很可能出现空转打滑现象,从而造成轮轨界面的擦伤。车轮擦伤作为一种周期性的脉冲激扰,将对车轮和钢轨产生极大的冲击,导致踏面和钢轨表面的疲劳损伤[1−3]。此外,这种冲击作用会传递至车辆和轨下结构,对车辆和轨道系统零部件的使用寿命构成巨大威胁[4−6]。

针对车轮擦伤带来的一系列动力学问题,国内外众多学者建立了不同的擦伤模型,并以此对轮轨相互作用进行了研究。Dong 等[7]运用钢轨的有限元模型分析了车轮擦伤时的轮轨动力学响应,发现轨枕质量和支承刚度对冲击力的传递有较大影响。Michaël 和Steenbergen[8]提出了车轮擦伤时轮轨冲击力计算方法,分别对新、旧擦伤下的轮轨力时域特征进行了分析。Wu 和Thompson[9]建立了时域和频域相结合的模型,预测了车轮擦伤激励作用下的轮轨冲击噪声。文献[10−11]运用文献[9]建立的对称型新、旧擦伤模型,系统地调查分析了擦伤特征以及车辆运行速度对动力学响应的影响。Pieringer 等[12]对文献[7−9]中的擦伤模型进行数值比较分析,并与试验结果进行对比,验证了上述模型的可靠性。任尊松[13]进一步考虑擦伤宽度的影响并建立相应的三维模型,更全面地揭示了擦伤下的轮轨接触关系。车轮擦伤除了会引起剧烈的轮轨冲击,还与车轮多边形化有一定的关联。Tao等[14]提出车轮擦伤下轮轨蠕滑率和蠕滑力的波动会导致车轮多边形磨耗,并通过仿真结合试验验证了这一观点。针对以上动力学问题,Bosso等[15]、Bernal 等[16]研究了车轮擦伤在线监测算法,为轮轨界面的损伤识别提供依据。

综上可知,关于车轮擦伤分析,传统研究方法是将擦伤描述为确定性的几何不平顺,为对称形状。但由于实际擦伤成因的复杂性,理论的车轮擦伤几何描述与实际状态存在一定差异。因此,本文根据重载铁路现场测得的车轮擦伤数据,拟合擦伤不平顺几何模型,将实测数据和拟合数据分别作为激扰,输入机车-轨道耦合系统,并从时域和频域分析车轮擦伤激励作用下的重载机车轮轨动态响应特征。

1 基于实测数据的车轮擦伤模型

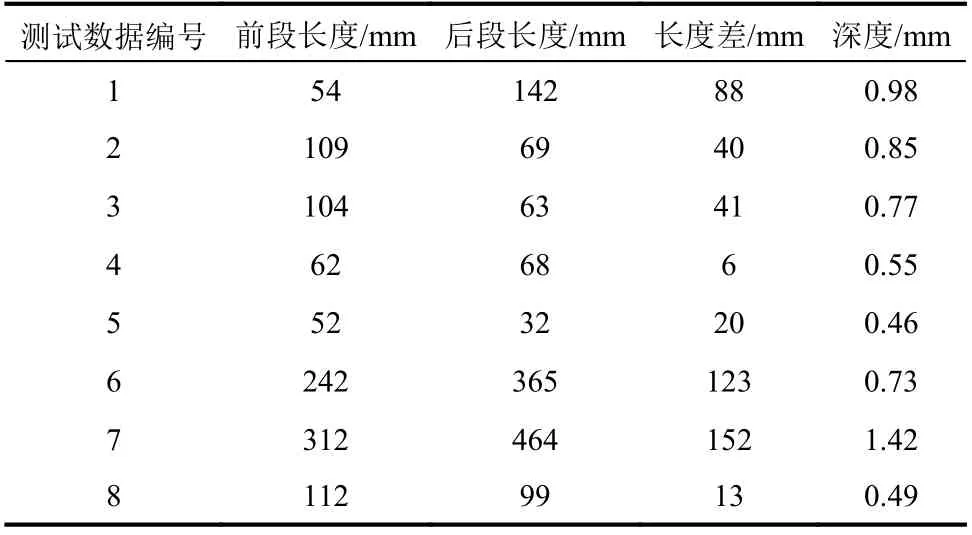

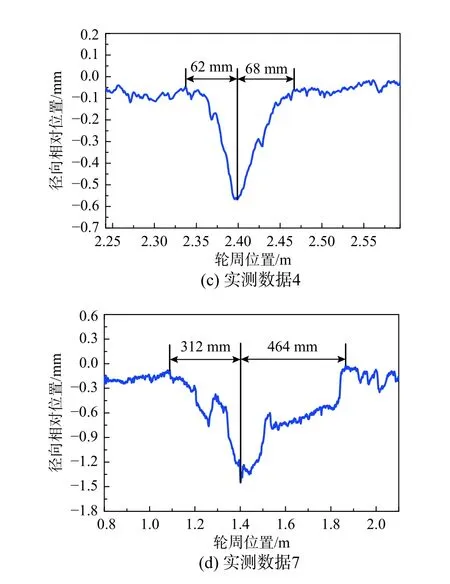

为揭示实际擦伤的几何形状特征,课题组在某铁路机务段对多台重载机车进行了大量现场测试,测试仪器如图1所示,实测数据如表1所列。

本文选取了其中4 组有代表性的数据进行偏差修正与适当的平滑,处理后的波形如图2所示。由于每组数据测量的起始位置不同,故用径向相对位置代表车轮滚动一周过程中其他位置相对测量起始点处的轮径变化量。可以发现,实际擦伤处的几何形状并不对称,其中第7组数据前、后段擦伤长度差达到了152 mm,由此说明,分析时若采用对称型擦伤模型,则可能与实际情况存在较大差异。

图1 车轮擦伤测试仪器Fig.1 Instrument for testing wheel flat

表1 车轮擦伤长度及深度统计Table1 Statisticsof length and depth of wheel flat

因此,本文在文献[9]建立的对称型旧擦伤模型基础上,以擦伤最深处为基准点,将擦伤向两侧划分为l1和l2两段对表1所得统计结果进行拟合。此时擦伤造成的轮心相对位移∆Zwf为:

图2 现场实测擦伤数据图Fig.2 Field-measured data graph of wheel flat

式中:d为擦伤深度;x为沿车轮表面的坐标。

如图3所示,虚线表示对统计结果拟合所得的擦伤几何;实线表示以擦伤最深处为基准点,将实测离散点坐标取均值后得到的擦伤几何。擦伤总长度为192 mm,前半段长69 mm,后半段长123 mm,擦伤总深度为0.82 mm。

图3 车轮拟合擦伤示意图Fig.3 Schematic diagram of fitted wheel flat

2 擦伤条件下的轮轨耦合动力学模型

2.1 机车-轨道耦合动力学模型

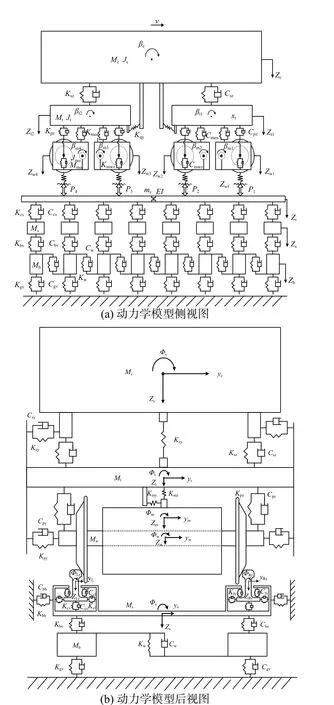

本文采用的机车-轨道耦合动力学模型[17]如图4所示。其中机车模型由1个车体、2个牵引拉杆、2个构架、4个电机和4个轮对构成,各部件间由弹簧和非线性阻尼连接,车体、构架和轮对均考虑纵向、横向、垂向、侧滚、点头和摇头6 个自由度,牵引拉杆考虑除侧滚自由度外的5个自由度,电机仅考虑垂向和点头运动。

图4 机车-轨道耦合动力学模型Fig.4 Locomotive-track coupled dynamic model

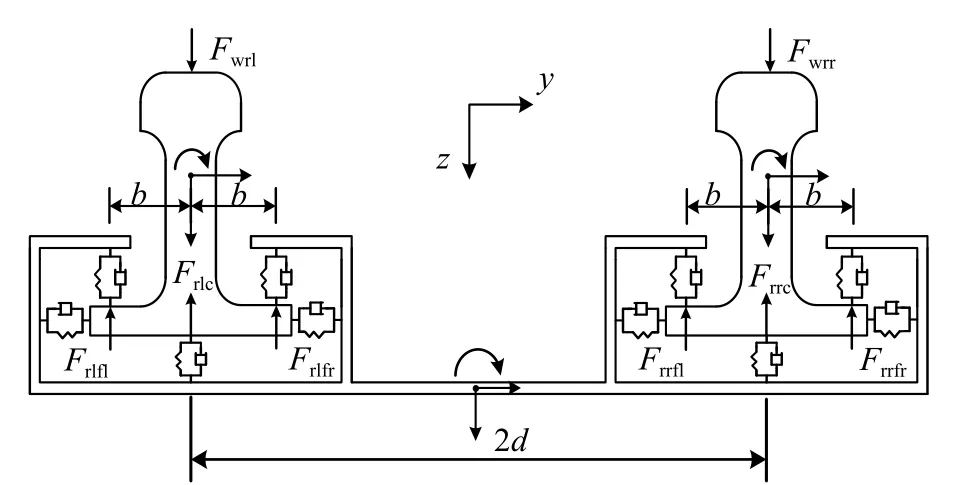

轨道模型考虑了国内重载铁路普遍采用的有砟轨道,由钢轨、轨枕、道床和路基组成。其中,钢轨模拟为连续弹性离散点支承基础上的Timoshenko梁,并考虑其垂向、横向和扭转振动。轨枕与钢轨之间详细考虑了轨下垫层和扣件弹条之间的相互作用关系[18],如图5所示。

图5 扣件系统动力学分析模型Fig.5 Dynamic model of fastening system

图5中,Fwrl和Fwrr分别为左、右侧轮轨力。左、右钢轨的轨下垫层压力Frlc和Frrc分别为:

轮轨接触几何关系采用空间动态耦合模型;轮轨法向力的求解采用Hertz 非线性弹性接触理论;轮轨蠕滑力先采用Kalker 线性理论计算,后采用沈氏理论进行非线性修正[19]。

2.2 激励模型

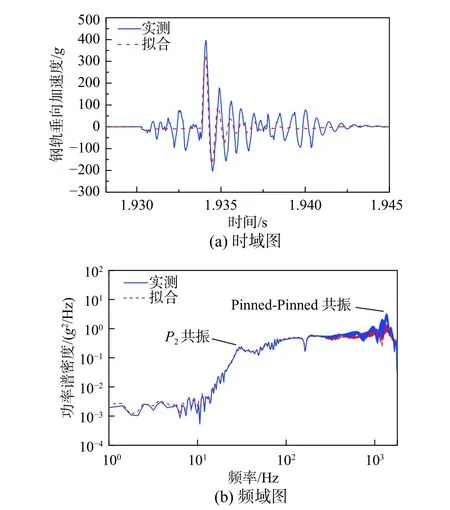

车轮擦伤激扰以轮心相对位移的形式输入机车-轨道耦合系统,此时轮轨垂向相对位移为:

式中:Zwi(t)为t时刻轮心的垂向位移;∆ZLwit和∆ZRwit分别为i位轮对t时刻左、右侧的最小垂向间距;∆ZLwi0和∆ZRwi0分别为i位轮对初始时刻左、右侧的最小垂向间距;∆ZLwf和∆ZRwf分别为左、右侧擦伤造成的轮心相对位移(本文中假设∆ZLwf= ∆ZRwf= ∆Zwf)。

2.3 模型求解方法

上述机车和轨道的动力学方程详见文献[17],本文采用式(6)统一表示:

式中:M、C、K分别为系统的质量、阻尼和刚度矩阵;X为广义坐标;P为广义载荷。本文根据上述动力学模型编制三维仿真计算程序,并采用新型快速显式积分方法[20]对动力学方程求解。

3 轮轨动态响应分析

以下动力学响应的激励分别来自图3中实测平均擦伤和拟合擦伤引起的轮心相对位移,通过将其输入机车-轨道耦合动力学系统,可得到轮轨动态响应。本次仿真设定擦伤于1位轮对两侧,且机车以70 km/h 在线路上匀速运行,轨道随机不平顺谱采用美国五级谱。仿真计算轮轨部分的主要参数如表2所列。

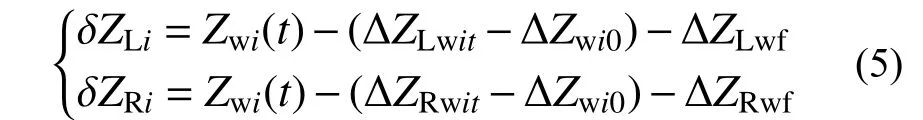

为验证非对称型拟合擦伤模型的合理性,本文对比了深度为0.82 mm、总长为192 mm 时,实测擦伤、对称型和非对称型拟合擦伤下的轮轨垂向力,如图6所示。由于擦伤深度相同,三者轮轨力的最大值都趋近于185 kN;但轮轨力的最小值差异明显,实测擦伤下为13.21 kN,非对称型拟合擦伤下为20.94 kN,而对称型拟合擦伤下为42.44 kN,车轮减载量偏离过大。这一结果说明非对称型较对称型拟合擦伤模型更为合理,故后续均采用非对称模型仿真计算。

图7(a)为车轮擦伤叠加线路随机不平顺时的轮轨垂向力响应。在当前速度下,轮轨垂向力先迅速下降并趋近于0,随后又急剧增加,形成极大的轮轨冲击。由局部放大图可见,实测擦伤加不平顺时的轮轨力最大值为188.5 kN,无不平顺时的轮轨力最大值为191.1 kN;拟合擦伤加不平顺时的轮轨力最大值为177.9 kN,无不平顺时的轮轨力最大值为179.4 kN,以上结果说明线路的随机不平顺对轮轨垂向力幅值影响较小。此外,由于实测擦伤几何尺寸的后半区段轮径值并非平缓减小,而是出现了一定的波动,导致轮轨相互作用较大,故出现轮轨力振荡的现象。

表2 仿真计算参数Table 2 Simulation parameters

图6 轮轨垂向力对比Fig.6 Comparison of wheel/rail vertical forces

根据英国Derby 铁路中心的定义[6],钢轨接头、车轮擦伤等脉冲型激扰导致轮轨力突变而产生的两个峰值分别为P1、P2力。P1力为高频力,频率一般在500 Hz 以上,其作用时间极短,来不及向车上和轨下结构传递;P2力为中低频力,频率一般为20 Hz~100 Hz,其作用时间较长,易对轨下结构产生较大破坏,故应重点予以考虑。

图7 轮轨垂向力响应Fig.7 Wheel/rail vertical force responses

图7(b)进一步给出了车轮擦伤状态下的轮轨垂向力频域特征。实测和拟合得到的擦伤几何状态下,轮轨力频域特性十分吻合,在30 Hz 处均有一个峰值,此频率即为P2力的作用频率。根据文献[7],P2力作用频率fw/t可由式(7)计算:

式中:EIy为钢轨抗弯刚度;Kcv为轨下垫层刚度;Lr为钢轨长度;mtr为单位长度钢轨质量;Mus为簧下质量;Ke和Mtr分别为钢轨等效刚度和等效质量。

由于本文建立的机车模型中电动机为轴悬式,故在计算一系簧下质量Mus时应考虑电动机的附加质量,其值可按电动机自重的50%进行估算[17]:

由式(7)、式(8)和表2的参数可算出P2频率fw/t为32.1 Hz,这与仿真计算所得结果30 Hz 较为接近。此外,图7(b)中0 Hz~20 Hz 范围内波形的差异体现了线路随机不平顺对轮轨垂向力频域的影响。为反映实际的线路状况,后续均分析车轮擦伤和线路不平顺的联合作用。

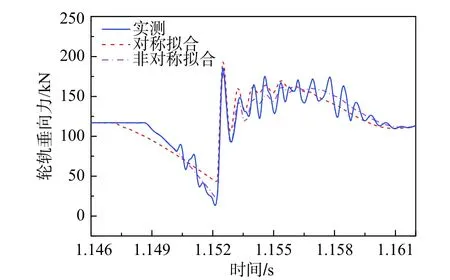

图8(a)给出了轮对垂向加速度的时域计算结果。轮对首先仅受线路不平顺作用,其加速度趋近于0,短暂的轮轨分离将导致轮对垂向加速度增大至7.10g,之后极大的反向轮轨冲击力又使加速度增加为10.18g,最后则缓慢衰减。图8(b)给出了轮对垂向加速度的频谱特征,其中30 Hz 处亦出现了对应于P2力作用频率的峰值。

图8 轮对垂向加速度响应Fig.8 Vertical acceleration responses of wheelset

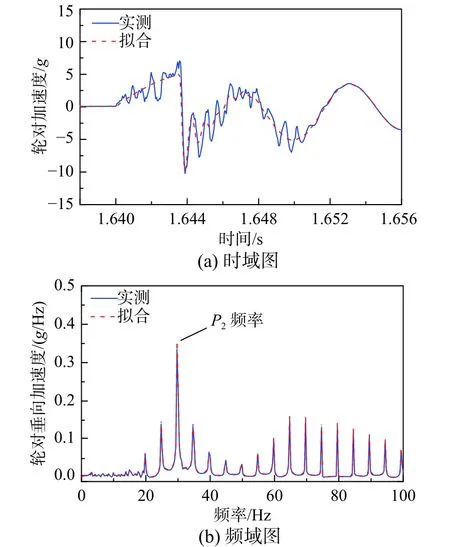

钢轨振动加速度的时间历程如图9(a)所示,车轮擦伤也会导致钢轨垂向加速度出现极大的波动,其最大值为396g。图9(b)为钢轨的垂向加速度功率谱密度,其中共包含2个峰值,30 Hz 处对应于轮轨P2共振频率,1279 Hz 处对应于轨枕支承约束下钢轨的Pinned-Pinned 共振频率[21]。

图10和图11分别为车轮擦伤激扰下垫层和钢轨扣件弹条的压力情况。以实测擦伤激扰为例,在垫层预压力为20 kN 的情况下,垫层压力最小值为12.30 kN,最大值为82.44 kN;同样地,在扣件弹条预压力为10 kN 的情况下,冲击会使左侧弹条压力减小为9.50 kN,右侧弹条压力减小为7.23 kN。

若轨下垫层或扣件弹条的预压力过小,譬如,其压力的最小值小于0,则钢轨与垫层或钢轨与扣件弹条间会产生瞬间分离现象。当左、右侧的弹条和垫层同时与钢轨分离时,则存在较大的安全隐患。

图9 钢轨垂向加速度响应Fig.9 Vertical acceleration response of rail

图10 轨下垫层压力Fig.10 Pressure of under-rail cushion

图11 扣件弹条压力Fig.11 Pressure of fastening clip

4 结论

为更准确地反映擦伤条件下的机车-轨道耦合振动特性,本文基于现场实测擦伤数据,拟合了车轮擦伤几何形状,并充分考虑了垫层与扣件弹条相互作用关系,详细分析了实测和拟合擦伤激扰下的轮轨动态响应特征,得出以下结论:

(1)非对称型拟合擦伤模型能更准确地描述实际车轮擦伤状态。

(2)无论是在实测还是拟合车轮擦伤激扰下,均将产生轮轨P2力,其作用时间较长,对轨道、扣件弹条和轨下垫层等结构振动影响较大。

(3)车轮擦伤激扰下,轨道与扣件系统可能出现短暂的分离现象,为避免二者同时发生,应保证扣件弹条和轨下垫层有足够的预压量。