玉米油精炼工段的回色机理及控制措施

董济萱,顾 茂,田 晶

中粮佳悦(天津)有限公司 (天津 300452)

玉米作为世界上三大农作物之一,其特点是产量大,利用率高,营养丰富。玉米油作为一种高质量食用油,不饱和脂肪酸占83%~90%,亚油酸含量高且不含胆固醇,同时植物甾醇、生育酚以及角鲨烯等油脂伴随营养物含量丰富,具有防治动脉粥样硬化和降低胆固醇的功效[1]。精炼玉米油色泽较浅,国标中要求精炼一级玉米油呈淡黄色至金黄色。部分精炼生产的浅色油在储藏、装罐、运输、流通等环节中,油品均会出现不同程度色泽变深的现象,甚至在保质期内超过其所在级别的国家标准,通常这种现象称之为油脂回色[2]。色泽是评价油脂主要的感官质量指标之一,色泽的深浅直接决定消费者的购买意向。张余权[3]对市面上流通的7种主要的油脂种类390个油样进行了回色储存实验,发现59.4%的油脂在储存过程中均发生了肉眼可见的色泽加深现象(ΔR≥0.3),其中玉米油回色现象最为严重,96.0%的玉米油颜色均有加深,且在保质期结束时ΔR可达到1.2左右。一般回色的油脂需要重新回炼,不仅增加生产成本,也会降低产品品质,因此有必要针对玉米油的回色问题进行技术探讨与工艺改进。

目前生产中玉米油的精炼加工主要包括中和、脱色、脱蜡、脱臭,一般企业内控标准要求精炼后的一级玉米油色泽R≤1.2(罗维朋比色槽133.4 mm),当生产线充氮、仓管条件良好时,R≤1.8也可以正常灌装,回色值ΔR≤1.5时视为合格。本文对玉米油回色机理进行探讨,进一步确证导致玉米油回色因素,并结合实际生产经验提出控制措施建议,以达到降低或者避免玉米油回色的目的,促进油脂行业健康发展。

1 玉米油回色机理

1.1 生育酚氧化为生育酚红

油脂在储藏过程中回色是一个复杂的过程,目前认为主要是由γ-生育酚前体通过能量的吸收和释放,大约在235 ℃时与回色物质之间互相转换[4]。回色物质前体在热力学上较稳定,但活化能较低。目前研究中回色物质转变主要发生在脱臭及脱色阶段,脱色阶段酸性白土的催化作用几乎可以将所有回色前体氧化成回色物质。此外脱臭阶段温度过高,回色物质需克服更高活化能,从而更易于转变成前体,油脂色泽虽在表面上降低,但这些前体在油脂储存过程中可能再次逐渐变成回色物质,导致油脂回色。因此,脱色阶段白土的选择以及脱臭温度的控制是抑制玉米油回色的关键措施之一。

1.2 油脂异构化

油脂在精炼过程中遇碱和热处理时,S、I2和HNO2等自由基型催化剂会导致不饱和脂肪酸双键向羧基端移动,形成部分顺反异构体及位置异构体,如反油酸异构体,反- 8、反- 10 等油酸异构体,以及二共轭酸等位置异构体。油脂分子中的共轭双键增多导致油脂色泽加深[5]。

1.3 磷脂、蛋白质、糖类等氧化分解

磷脂在油体中分为水化磷脂和非水化磷脂。水化磷脂主要包括卵磷脂和磷脂酰肌醇,而非水化磷脂主要为磷脂酸和磷脂酰乙醇胺的钙镁铁盐类。毛油经油脂精炼工艺处理后,油脂中残存的磷脂主要为非水化磷脂。非水化磷脂易与油脂中残存的糖类、蛋白质等形成有色复合物,或被氧化分解产生有色物质,导致油脂回色;此外磷脂酰乙醇胺在油脂精炼脱臭阶段发生非酶褐变——磷脂酰乙醇胺发生吡咯化,也会导致油脂回色[6]。

综合上述机理可知,目前关于油脂回色因素的研究主要涉及γ-生育酚及其系列氧化产物,磷脂的吡咯化,金属元素与部分物质螯合,脂溶性色素的异构聚合及油脂自动氧化等。针对以上机理并结合生产实际,本文对精炼过程中毛油品质的控制,脱胶脱酸效果、脱色白土添加量等精炼指标进行控制。

2 精炼工段回色控制措施

2.1 毛油储存与品质检测

原料质量是影响油脂回色程度的关键因素之一,而原料质量与原料品种、完好度、生长条件、成熟度及储存条件密切相关。不同原料品种所含磷脂、铁离子差异较大,正常油料与受损油料所含非水化磷脂差异较大,玉米原料储存时易受环境温度、湿度、微生物的影响发生赤变。此外,不同提胚工艺制取的玉米油中硫酸根等离子含量也不尽相同[7-8]。因此,在储存玉米毛油时,应充分了解上游毛油生产厂商的玉米原料产地、储存环境及加工工艺等,按不同产地、不同原料品质、不同加工工艺及生产批次分类单独储存,并静置沉淀后再进行生产使用。静置有利于油中较大颗粒杂质的去除,可以降低后续的精炼负荷,减少加工成本,但静置时间过长不利于毛油罐底的清渣,一般只适合于小型加工企业,如果配套捞渣机则可大大减少清渣的劳动强度。静置期间对玉米毛油品质进行检测,依靠玉米油水化分离后的水化磷脂呈现出的不同状态和玉米毛油的类别、产地等确定辅料品种和添加量,以此结果进行开机小流量生产,待产品质量稳定后逐步提产,直至达产运行。

2.2 中和工序

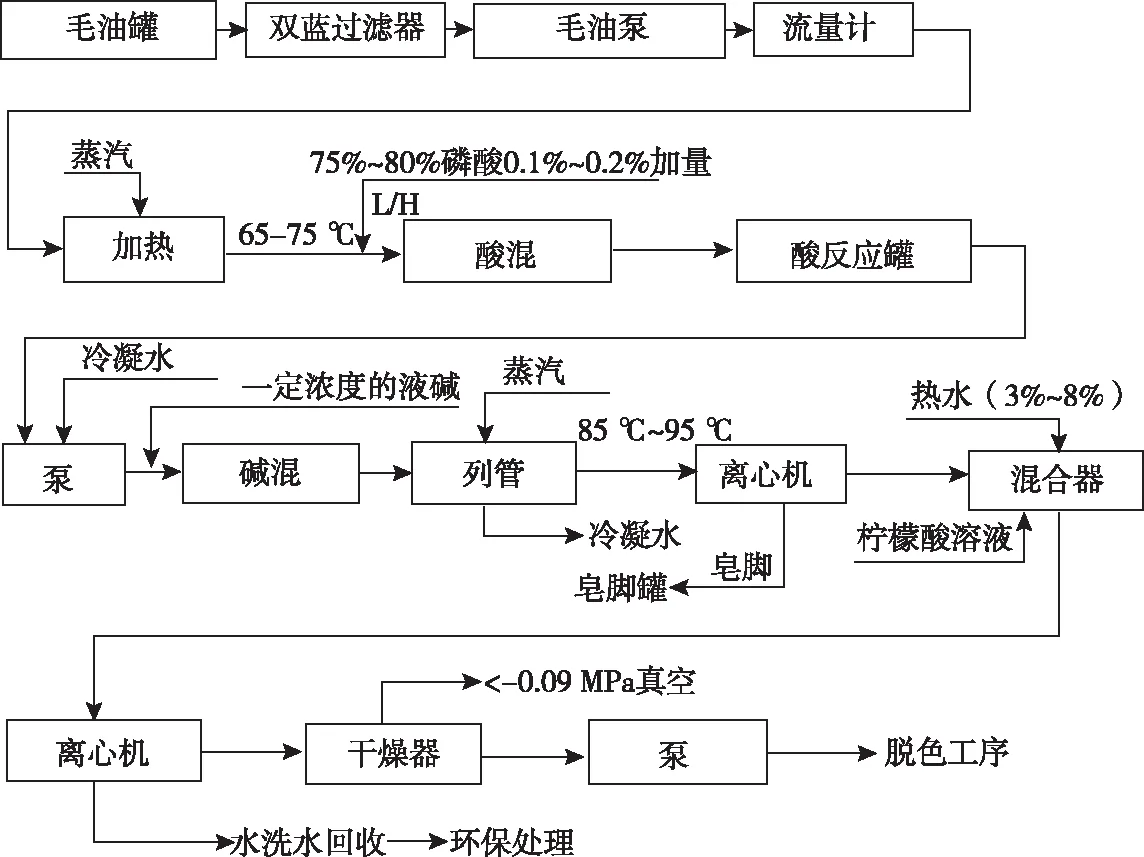

玉米油中和工艺示意见图1。本工艺根据毛玉米油品质设定不同参数的短混碱炼工艺,主要脱除磷脂以及金属元素等其他物质。该工艺酸化油温度一般控制在65 ℃~75 ℃,磷酸添加量根据毛油品质不同,一般控制在油重的0.1%~0.2%,液碱浓度及添加量随毛油质量的不同在18%~41%之间调整,并尽量减少中和反应时间,该参数下的中和油干燥后含磷量可低于50 mg/kg,酸价低于0.35 mgKOH/g。同时中和的主要目的也包括降低油脂的酸值,残皂量的高低会对后续工序和成品油的稳定性有很大的影响,因此残皂量是中和油重要考察的指标。皂粒本身含有金属离子,特别是铜皂和铁皂,是引起油品氧化的重要因素。所以在油脂精炼过程中,应尽可能降低中和油中的残皂量。该工艺中和油残皂控制在200 mg/kg以下。

图1 玉米油中和工艺

2.3 脱色工序

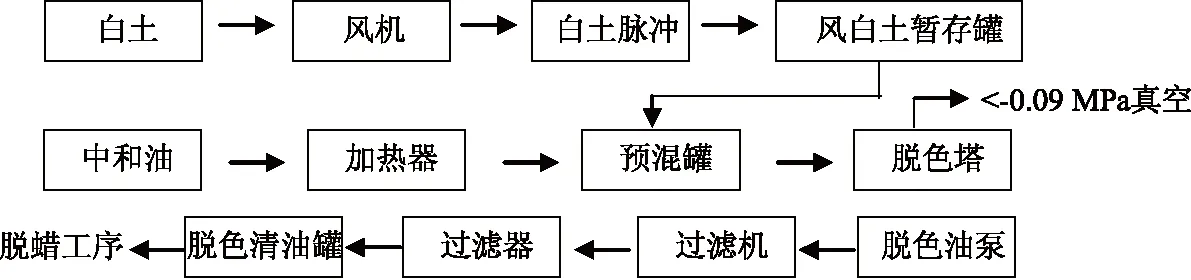

玉米油脱色工艺示意见图2。脱色的目的在于使脱色后的油品在色泽上有所改善,而并脱尽油中所有色素,去除色素的同时还应关注色素以外的其它杂质,如残皂、微量金属、过氧化物、磷脂等,从而为后续工段提供合格的原料油[9]。目前常用脱色土包括白土、膨润土、凹凸棒、活性炭等,脱色土活性、金属离子含量、添加量、复配比例等均对脱色效果有着较大影响。目前研究表明,白土活性越高反而不利于色泽的保持,白土活性度不应超过100。此外,白土脉冲系统可以更好的帮助白土与中和油之间的混合,从而提高脱色效率。通常脱色油油温控制在110 ℃~115 ℃,白土添加量根据毛油品质一般在2%~5%,该工艺脱色油色泽指标Y≤30,R≤3.0,酸价可低于0.8 mgKOH/g。

图2 玉米油脱色工艺

2.4 脱蜡工序

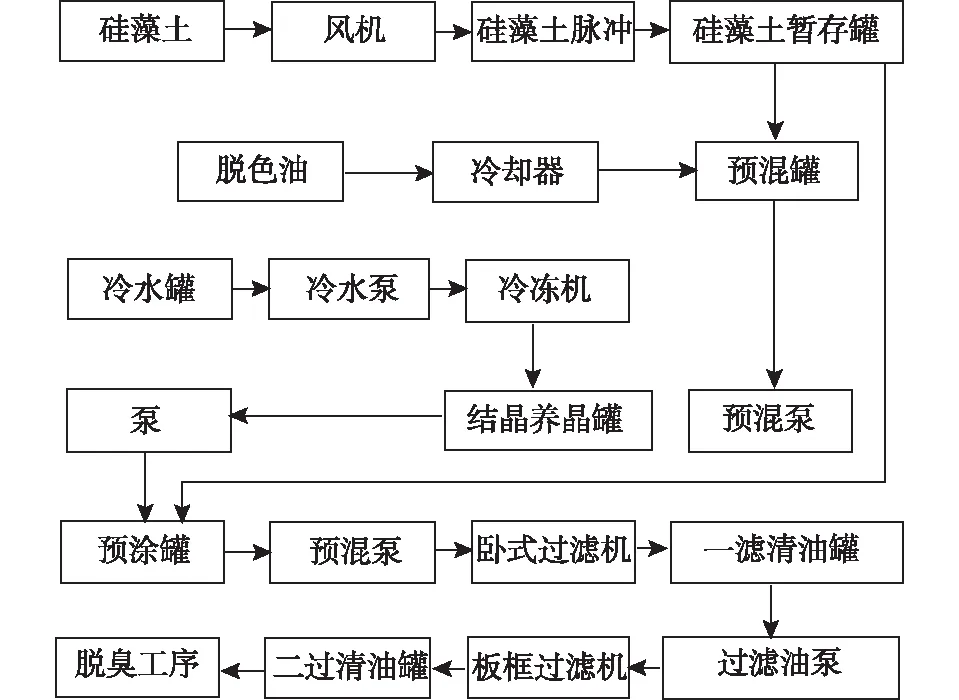

图3 玉米油脱蜡工艺

玉米油脱蜡工艺示意见图3。脱蜡的原理是蜡质在油脂中的溶解度在40 ℃以下会随着温度逐渐降低进而结晶析出,析出蜡的晶粒即为油溶胶。冷却温度需要控制在一定范围内,太高蜡质析出不完全,太低反而会增大损失,如果脱蜡时间过长会导致蜡的晶粒逐渐聚集增大,不利于过滤。此外,脱蜡时一般添加偏酸性的硅藻土作为助滤剂,会导致脱蜡油的酸价会有一定上升,因此目前精炼过程中将脱蜡放在脱色和脱臭之间。该脱蜡工艺中硅藻土添加量为油重0.4%~0.6%,结晶罐进罐油温不超过50 ℃,养晶温度保持在3 ℃~8 ℃,过滤阶段增加预涂罐,保证硅藻土与脱色油的充分混合,同时在预涂罐与过滤机之间循环反复过滤,从而提高过滤效果。该工艺脱蜡油酸价可低于0.85 mgKOH/g。

2.5 脱臭过程

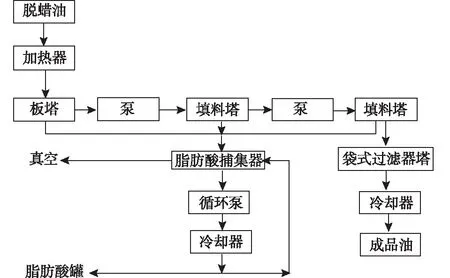

玉米油脱臭工艺示意见图4。经过中和、脱色、脱蜡后的玉米油除了玉米味外,还会夹杂着“皂”味和“土腥”味,这会严重影响玉米油的食用效果,因此需经脱臭处理除去这些异味。脱臭过程由脱臭时间和脱臭温度决定,较低的温度不能将杂质完全脱除,然而较高的温度虽能提高脱臭效率,但温度过高时甾醇、维生素E等营养伴随物的含量也会随之下降,过高的温度不利于风味保持[10]。同时温度过高也会导致脂肪酸的异构化和反式酸的形成,不利于油脂稳定性易导致玉米油的回酸、回色。板式塔主要用于脱色,填料塔主要用于脱酸,该工序在脱臭过程中采用板塔与填料塔相结合的方式,保证易挥发性杂质的脱除效果。该工序要求脱臭温度保证在235 ℃左右,汽提压力最高可控制在0.6 MPa,真空度低于0.3 MPa。油脂在脱臭过程中必须和空气完全隔绝。喷嘴在保证游离脂肪酸脱除达标的情况下,尽量减少汽提用蒸汽量对油品品质有好处。直接蒸汽一个最大的负作用就是促使油脂水解,一是增加炼耗,二是增加油中不安定成分。每套设备或工艺的最佳参数是不同的,具体参数应通过生产经验不断调整,一般认为当成品油酸价稳定在0.06 mgKOH/g油以下时即可将此时的蒸汽压力确定为最佳值。脱臭结束后进成品油储存罐,精炼成品油出油温度应控制在35 ℃以下,成品油应氮封储存,成品油库应为室内恒温库。

图4 玉米油脱臭工艺

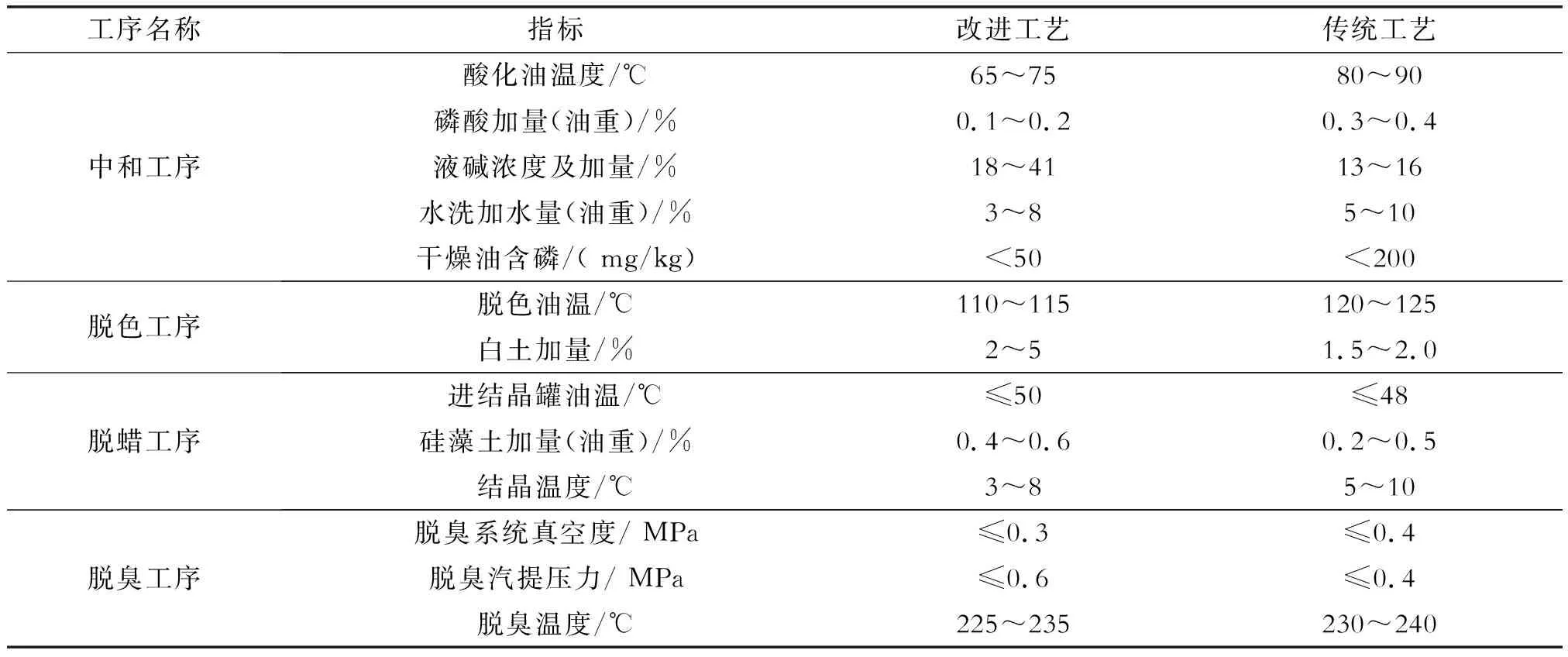

将以上改进工艺参数与传统精炼工艺参数进行对比,具体指标如表1所示。由下表可知,中和工序碱液浓度及添加量明显高于传统工艺,从而保证短时间内快速去除磷脂;脱色工序为保证油脂的氧化稳定性从而降低了白土活性及脱色油温,因此为保证脱色效果适当增加了白土添加量;脱蜡工序增加硅藻土添加量并降低养晶温度;脱臭工序将汽提压力提高至0.6 MPa保证真空度。

表1 具体工艺改进指标对照表

2.6 生产辅料控制

除具体工艺参数控制外,生产辅料的品质控制,如辅料中金属元素的含量等指标也与油脂回色密不可分。精炼工序所用辅料包括酸、碱、柠檬酸、白土、硅藻土、活性炭等,不同厂家生产辅料的加工工艺不同,产品中所含有的金属离子也不同。因此,在进行不同品质玉米油加工生产前,应对辅料进行小试、中试,确定不同金属离子含量的生产辅料对玉米精炼过程中的影响,从而确定不同原料的最佳辅料使用表。

3 结论

为控制玉米油回色问题,本文依据玉米油回色机理并结合实际生产经验得出相应精炼指标控制参数。采购的玉米毛油需按原料、产地、生产工艺、新鲜程度等批次分类储藏,并静置后进行生产。根据玉米毛油的品质进行小流量生产确定后续加工条件,待小流量生产稳定后进行大线生产。中和工段根据毛玉米油品质设定不同参数的短混工艺,油温控制在65 ℃~75 ℃,磷酸添加量控制在油重的0.1%~0.2%,液碱浓度及添加量随毛油质量的不同在18%~41%之间调整,水洗加水量为油重3%~8%;脱色白土活性度不应超过100,同时白土脉冲系统可以更好的帮助白土与中和油之间的混合,通常脱色油油温控制在110 ℃~115 ℃,白土添加量根据毛油品质一般在2%~5%;脱蜡工艺中硅藻土添加量为油重0.4%~0.6%,养晶温度保持在3 ℃~8 ℃,过滤阶段增加预涂罐,保证硅藻土与脱色油的充分混合,同时在预涂罐与过滤机之间循环反复过滤,从而提高过滤效果。脱臭工序采用板塔与调料塔相结合的方式,保证脱臭温度在235 ℃左右,汽提压力最高可控制到0.6 MPa,真空度低于0.3 MPa。此外,应对生产辅料中金属离子含量进行严格控制。经生产实践表明,该工艺条件下玉米油回色现象有所降低。