食品级湿法磷酸在植物油脱胶中的应用

杨晓健,王凤霞,李文飞,胡国涛,张 丹

(1.中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵阳550016; 2.瓮福(集团)有限责任公司,贵阳 550000)

在油脂工业中,食用植物油主要有压榨法和浸出法两种制取工艺,以压榨法、浸出法制得的未经精炼的植物油,称为粗脂肪,俗称毛油。植物毛油主要成分为甘油三酯,此外还含有胶溶性的磷脂、蛋白质、糖类,脂溶性的游离脂肪酸、色素,以及多种微量元素(Ca、Mg、Fe、Cu)形成的配位化合物和盐类等[1-2],因此植物毛油通常不能直接食用,必须经过精炼处理。油脂精炼主要包括脱胶、脱酸、脱色、脱臭等工艺[3],其中脱胶是植物油精炼中一道重要的工序,而毛油中的胶质主要为磷脂,所以“脱胶”又称“脱磷”。毛油中的磷脂可分为水化磷脂和非水化磷脂;水化磷脂可以通过水化脱胶的方法去除,非水化磷脂需要先在毛油中加入一定量的有机酸(常用柠檬酸)或无机酸(常用磷酸),将非水化磷脂转化成水化磷脂,使得胶溶性的杂质因吸水而膨胀、凝聚,进而分离脱除[2,4]。脱胶效果直接影响后续脱酸、脱色、脱臭的效果,进而影响精炼油的品质[5-6]。因此,研究油脂酸化法脱胶,对油脂精炼工艺有重要的指导意义。

生产食品级磷酸主要有热法工艺和湿法工艺:热法工艺[7-8]是以磷硅石、矿石、焦炭等为原料,把磷矿石内所含磷物质还原成磷单质,然后将黄磷置于空气内燃烧制得五氧化二磷,最后将五氧化二磷和水反应制得磷酸,称之为热法磷酸;湿法工艺[9-11]是采用强性无机酸使磷矿分解,然后过滤料浆以对粗磷酸进行离析,并通过净化(萃取、洗涤、精馏、脱色、浓缩、脱氟、漂白等工艺)以制取磷酸,称之为湿法磷酸。热法磷酸生产工艺所制磷酸质量好、浓度高,但由于能耗大、成本高,及在生产时伴有粉尘与毒性气体的产生等因素,致使其在国际上的应用比例正处于逐步降低的趋势;湿法磷酸工艺相对热法磷酸工艺生产成本可减少20%~30%,能耗降低2/3,经过净化[12-14]工序后,产品质量甚至优于热法磷酸,尤其是重金属含量比热法磷酸低,目前国际上主要应用于金属表面处理及磷酸盐制备等行业。食品行业主要采用热法磷酸,对湿法磷酸的认可度较低。现以食品级湿法磷酸为对象,研究其作为脱胶剂在植物油脱胶中的作用,并与食品级热法磷酸对比脱胶效果,旨在为食品级湿法磷酸在植物油脱胶工艺中的应用提供科学依据。

1 材料与方法

1.1 实验材料

菜籽毛油、葵花籽毛油、大豆毛油、花生毛油,市售。盐酸、氧化锌、氢氧化钾、浓硫酸、钼酸钠、硫酸联氨、磷酸二氢钾,均为分析纯;食品级湿法磷酸(含量85%,液体,瓮福(集团)有限责任公司)、食品级热法磷酸(含量85%,液体,江苏某磷酸厂),产品指标均符合GB 1886.15—2015要求。

DF-101S型磁力搅拌器,PE Lambda紫外-可见分光光度计,DFS-KW型恒温水浴锅,S10-3型电动搅拌器,DB-XAB型石墨加热板,TDL-5-A型高速离心机,BSA224S-CW型精密天平等。

1.2 实验方法

1.2.1 湿法磷酸与热法磷酸用于植物油脱胶实验

取500 g植物毛油于1 000 mL烧杯中,将烧杯放入预先设定好温度的水浴中进行搅拌(300 r/min),待温度达到水浴温度后,向烧杯中加入一定量85%磷酸溶液并持续搅拌一定时间,随后向烧杯中加入一定量的同温蒸馏水,继续搅拌一段时间后取出,离心(3 000 r/min,30 min),取上层油样进行分析。

1.2.2 磷脂含量的测定

参照GB/T 5537—2008《粮油检验 磷脂含量的测定》第一法钼蓝比色法测定。

1.2.3 数据处理

采用SPSS17.0软件中的One-Way ANOVA对实验数据进行分析,多重比较(LSD)确定组间差异[15],结果以“均值±标准偏差”表示,标注相同字母(P>0.05)表示无差异,标注不同字母(P<0.05)表示存在差异。

2 结果与分析

2.1 植物油最佳脱胶工艺条件

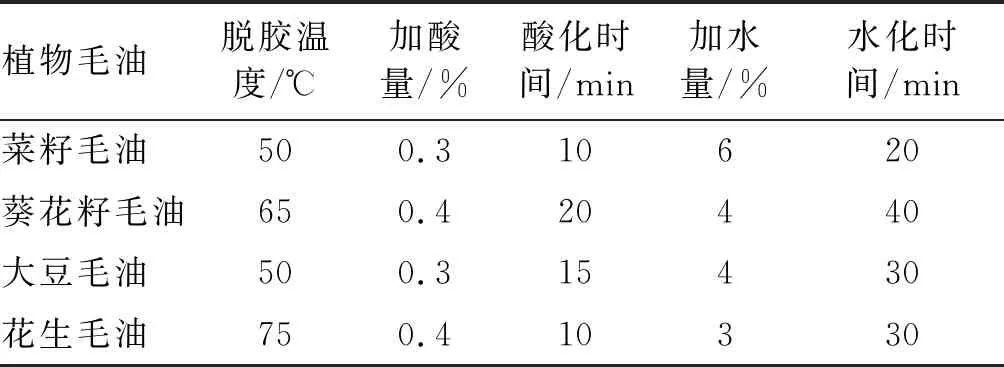

植物油料的磷脂含量与蛋白质含量有一定的相关性,因此油料不同,其磷脂含量和分布也有所不同。如大豆毛油、菜籽毛油、葵花籽毛油、花生毛油中磷脂含量分别为1.2%~3.2%、1.02%~1.20%、0.60%~0.84%、0.44%~0.62%[16]。因此,各种植物毛油脱胶工艺条件也不同。按照1.2.1方法,采用湿法磷酸,分别以脱胶温度、加水量、水化时间、加酸量以及酸化时间5个因素为变量,以脱胶率为考察指标进行系列单因素和多因素实验,得到4种植物毛油的最佳脱胶工艺条件,结果见表1。由表1可以看出,4种植物毛油脱胶工艺条件有所差异。

表1 不同植物毛油的最佳脱胶工艺条件

2.2 植物油脱胶对比实验

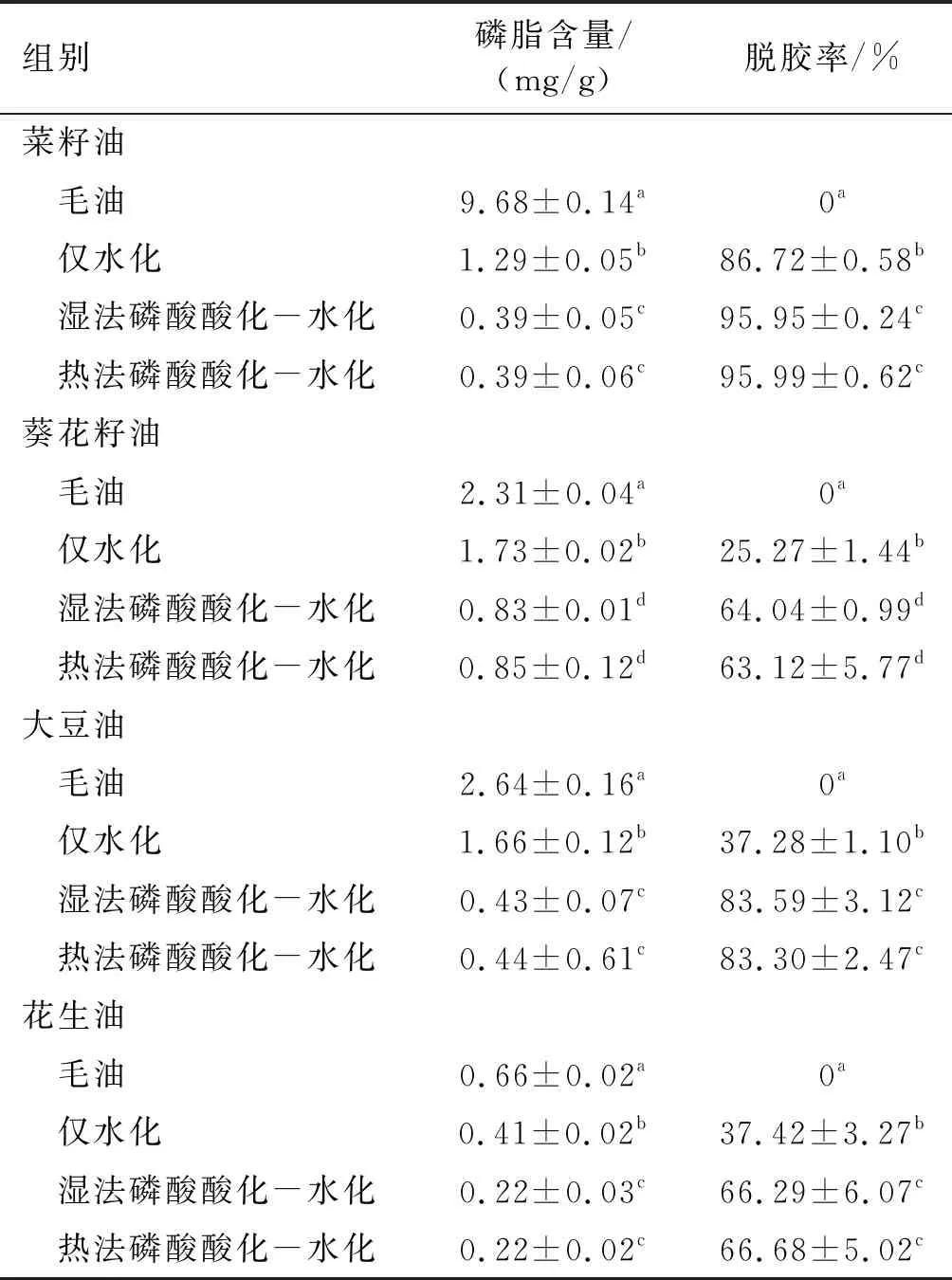

在4种植物毛油的最佳脱胶工艺条件下,设置植物毛油组(空白对照)、仅水化组(阴性对照)、湿法磷酸酸化-水化组和热法磷酸酸化-水化组,按照1.2.1进行脱胶,分别测定脱胶前后油脂中磷脂含量并计算脱胶率,结果见表2。

表2 4种植物毛油最佳条件下的脱胶效果(n=6)

由表2可以看出,菜籽毛油、葵花籽毛油、大豆毛油、花生毛油仅水化后得到的平均脱胶率分别为86.72%、25.27%、37.28%和37.42%。菜籽毛油水化脱胶的效果显著,而其余3种植物毛油仅水化脱胶效果不佳。

采用食品级湿法磷酸对菜籽毛油、葵花籽毛油、大豆毛油、花生毛油进行脱胶,得到的平均脱胶率分别为95.95%、64.04%、83.59%、66.29%,相比仅水化组,分别提高了9.23、38.77、46.31、28.87个百分点;而采用食品级热法磷酸对菜籽毛油、葵花籽毛油、大豆毛油、花生毛油进行脱胶,得到的平均磷脂含量分别为0.39、0.85、0.44、0.22 mg/g,平均脱胶率分别为95.99%、63.12%、83.30%、66.68%。通过对比4种植物毛油脱胶率的统计学分析结果可以看出,采用食品级湿法磷酸酸化-水化的脱胶效果显著优于仅水化脱胶,但与食品级热法磷酸酸化-水化无显著差异,说明湿法磷酸与热法磷酸在植物油脱胶过程中具有相同的功效。

2.3 植物油脱胶实验重现性

分别对菜籽毛油、葵花籽毛油、大豆毛油、花生毛油进行3次脱胶重现性实验,脱胶效果表现一致,因此湿法磷酸和热法磷酸在对植物油的脱胶率上无显著差异。

3 结 论

(1)通过对4种不同植物毛油进行脱胶实验,得出4种植物毛油的最佳脱胶工艺参数,并且发现4种植物毛油最佳的脱胶温度、加酸量、加水量、酸化时间和水化时间均有所差异,这也进一步证明不同的植物油脱胶条件有所不同。

(2)对比湿法磷酸和热法磷酸对菜籽毛油、葵花籽毛油、大豆毛油、花生毛油的脱胶效果,结果显示采用湿法磷酸对菜籽毛油、葵花籽毛油、大豆毛油、花生毛油进行脱胶,得到的平均脱胶率分别为95.95%、64.04%、83.59%、66.29%,而采用热法磷酸其平均脱胶率分别为95.99%、63.12%、83.30%、66.68%。湿法磷酸和热法磷酸对4种植物毛油的脱胶率不存在显著差异,因此在油脂脱胶工艺中,食品级湿法磷酸与食品级热法磷酸对植物毛油的脱胶效果相当,为油脂脱胶工艺提供了一种性价比更高、安全、环保的脱胶助剂。