油茶籽浸泡温度及时间对发酵法毛油产率及质量的影响

姜金仲 杨鹏鸣 吴 杰 刘 娟 韩 焓

(贵州师范学院1,贵阳 550018) (贵州元亨山茶叶籽生物科技有限公司2,贵阳 550018) (河南科技学院园艺园林学院3,新乡 453003)

油茶籽油是以油茶树(Camelliaoleifera)的种子为原料生产的高档木本植物油,其富含不饱和脂肪酸及多种生物活性成分,具有防治心脑血管疾病、降血压、抗辐射、抗氧化、美容养颜、延缓衰老及润肠通便等作用,因此被誉为东方橄榄油[1]。目前有正式报道的油茶籽油生产工艺主要有冷压榨法、热压榨法[2]、一般溶剂浸出法[3]、水酶法[4]及二氧化碳超临界萃取法[5]、鲜有利用发酵法植物油生产工艺(后简称发酵法)[6]生产油茶籽油的报道。

发酵法植物油生产工艺主要包括油料种子清洗浸泡、油料种子加水打浆、油料种子水浆发酵、捞取发酵液顶层加热生产毛油等环节。与传统的压榨工艺相比,该工艺具有多方面的优势[6]:植物油生产过程中有效避免了油料种子其他构成成分对毛油的污染;毛油生产率提高了15%~20%[7];毛油理化指标接近国标一级油标准[8];最大限度保留了植物油营养成分及原始香味;可以同时生产植物油及淀粉两种产品(如果油料种子中含有淀粉,比如茶叶籽等),提高了油料种子的利用率;设备简单,技术难度小,便于在山区推广。一些植物油企业已利用该工艺生产油茶籽油,并取得了较好的效果:毛油不需要高温脱色、高温脱臭就能达到国标一级标准。为了让发酵法植物油生产工艺在油茶籽油生产中发挥更大的作用,以油茶籽为研究对象进一步优化该工艺参数是必要的。油茶籽仁经发酵法工艺处理后得到毛油、滤渣、油渣及发酵沉淀,其中毛油是目标产品,其他是附属产品。本研究通过探索不同浸泡温度及时间对油茶籽整体含油量在毛油及3种附属产品中分配比例的影响,以期为获得油茶籽发酵法最大毛油产率提供参考。

1 材料及方法

1.1 材料、仪器与试剂

室温带壳储藏11个月的贵州省望谟县原产大果油茶籽(Camelliaoleifera),由贵州元亨山茶叶籽生物科技有限公司提供,含水率9.8%,出仁率67%,种仁含油率40.1%(索氏抽提);实验时手工剥除外壳。发酵菌种茶叶籽酵母[9](MeyerozymacaribbicaJJZ11;CCTCC编号: M2016470)、茶叶籽乳杆菌(Lactobacillusplantarumsubsp.plantarumJJZ21;CCTCC编号: M2016471)均为贵州元亨山茶叶籽生物科技有限公司实验室保藏菌种。

95%乙醇、KOH、异辛烷、石油醚:分析纯。

ET-7自滤打浆机;szf-06脂肪测定仪;101-3AB电热鼓风干燥箱; SC-5A超级恒温槽;WSL-2型罗维朋比色计(比色皿:10.0 mm)。

1.2 发酵法制取油茶籽毛油

不同浸泡时间实验:油茶籽仁(1 000 g)在35 ℃温度下分别浸泡11、16、21、26、31 h;不同浸泡温度试验:油茶籽仁(1 000 g)分别在30、35、40、45、50 ℃温度下浸泡16 h。取出上述浸泡过的油茶籽仁,自来水冲洗干净,加水3 000 mL放入自滤(100目)豆浆机打浆;收集滤渣再加水3 000 mL进行打浆过滤,收集滤渣,60 ℃烘干至恒重,计算产率;合并两次滤液,按比例加入茶叶籽酵母及茶叶籽乳杆菌菌种,搅拌均匀后35 ℃发酵16 h,待形成稳定的上中下3层后,取出下层60 ℃烘干至恒重并称重,计算产率;取出上层放入烧杯在电炉上加热、搅拌、倾倒、制取毛油[10-12];然后进行各项指标测定;实验重复3次。

1.3 指标测定

含油量测定:参考GB/T 14488.1 — 2008《植物油料含油量测定》进行[13],毛油酸值测定:参考GB/T 15689—2008《植物油料、油的酸度测定》进行测定[14];毛油过氧化值测定:参考GB/T 5538 — 2005《动植物油脂过氧化值测定》进行测定[15];毛油颜色测定:罗维朋比色计。

1.4 数据统计与分析

采用Excel2010、DPS3.01 数据处理系统。

2 结果及分析

利用发酵法生产油茶籽油时有4种产品:毛油、滤渣、油渣及发酵沉淀。滤渣是油茶籽加水打浆时留在滤网上的残渣,主要成分是细胞壁及胞间质;油渣是油茶籽水浆发酵分层后捞取上层加热制油后的残渣,主要成分是蛋白质;发酵沉淀是油茶籽水浆发酵分层后沉淀在底部的残渣,主要成分是透过滤网的非油脂体杂质;本研究将滤渣、油渣及发酵沉淀统称剩余物。

2.1 不同浸泡时间对油茶籽发酵法毛油产率的影响

油茶籽加水打浆过滤后得油茶籽水浆滤液,滤液在35 ℃(根据多次预实验结果选定)条件下发酵后分为3层:上层油脂体、中层发酵液及下层发酵沉淀。不同浸泡时间发酵液上层的气泡孔径不同,浸泡时间大于26 h 时,上层中气泡孔径逐渐变小,31 h时几乎看不到气泡孔,这种没有气泡孔的上层非常松软,捞取上层加热制油时,上层容易被荡散,降低捞取上层的总量,进而降低毛油的产率。浸泡时间16 h时,上层坚实,量也比较大,所以,毛油产率也较高。

2.1.1 不同浸泡时间3种剩余物产率对毛油产率的影响

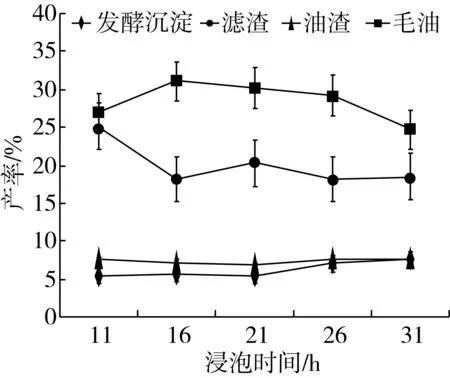

毛油产率是指所产毛油总量与实验油茶籽样品总量的比值。不同浸泡时间毛油产率如图1所示,从图1可以看出,浸泡时间为16 h时,毛油产率为最高点(31.1%),长于或短于16 h时均呈现整体下降趋势,最低点(31 h)比最高点降低了20.6%。

图1 不同浸泡时间3种剩余物及毛油产率

剩余物产率是指剩余物总重与油茶籽样品总量的比值,油茶籽油发酵法工艺中有3种剩余物:滤渣、油渣及发酵沉淀,其产率随浸泡时间的变化趋势如图1所示。滤渣产率在浸泡时间为16 h时为最低点(18.2%),小于16 h时呈现增高趋势,最高点(11 h)比最低点增高了37.9%,大于16 h呈现小幅震荡走平趋势。油渣及发酵沉淀产率均在浸泡21 h时有最低点,短于21 h时,二者的产率均有提高,但幅度很小;长于21 h时,提高幅度较大,最高点(31 h)比最低点分别提高13.2%及31.2%。

比较3种剩余物产率与毛油产率随浸泡时间变化趋势线之间的关系可以看出(图1),浸泡时间太短(小于11 h),会导致滤渣产率大幅度增加,导致毛油产率降低;浸泡时间长于26 h,会导致油渣及发酵沉淀产率大幅增加,也导致毛油产率降低;因此,在浸泡时间因子作用下,滤渣、油渣及发酵沉淀的产率均是影响毛油产率的因素。

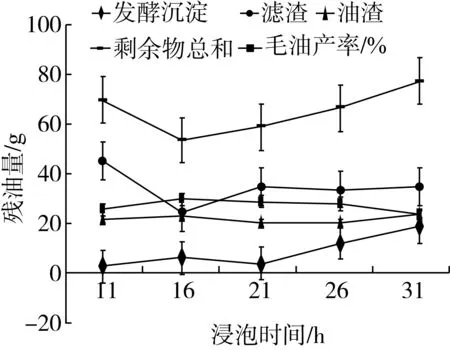

2.1.2 不同浸泡时间3种剩余物残油率对毛油产率的影响

剩余物残油率是指含在剩余物中的油茶籽油质量占剩余物总质量的比值。滤渣与发酵沉淀残油率随浸泡时间延长呈现出明显的升高趋势,最高点比最低点分别升高49.5%及1.2倍。油渣残油率在16 h时为最高,在此两侧均呈现下降趋势(图2)。

浸泡11 h时,由于浸泡时间较短,油茶籽不能充分吸水软化,打浆时粉碎的颗粒就会较大,透过滤网的细颗粒(除油脂体以外的杂质)也会变少,按照吸附原理[16-17],颗粒越大,比表面积越小,吸附油脂体的能力也越弱,所以,此时的滤渣及发酵沉淀吸附油脂体的能力较弱,因而此时的残油率最低。浸泡16 h以后,发酵沉淀及滤渣的残油率呈整体上升趋势;其原因是随着浸泡时间的延长,油茶籽粉碎的颗粒越细,比表面积变大,吸附油脂体的能力变大,因此残油率逐渐升高。

由图2还可以看出,毛油产率的最高点在16 h,而且从此开始,滤渣及发酵沉淀残油量逐渐升高,毛油产率逐渐下降,油渣残油率与毛油产率的关系没有规律,因此可以认为,此时影响毛油产率的主要因素是滤渣与发酵沉淀残油率;其原因是滤渣及发酵沉淀是油茶籽油发酵生产工艺排除在毛油生产环节之外的主要物质,其残油率增高,势必会导致毛油产率降低。

图2 不同浸泡时间3种剩余物残油率

2.1.3 不同浸泡时间3种剩余物残油量对毛油产率的影响

剩余物残油量是指剩余物中残留的油茶籽油总质量与剩余物总质量的比值,剩余物残油量=剩余物质量×剩余物残油率;其变化趋势是其产率及含油率变化趋势的综合,具体情况见图3:滤渣的残油量在16 h时最低,长于或短于16 h时均呈现增高趋势,最高点(11 h)比最低点增高了86.2%;油渣的残油量在21 h时最低,长于或短于21 h时均呈现增高趋势,最高点(31 h)比最低点增高17.5%;发酵沉淀物残油量在11 h时最低,随着时间加长,呈现增高趋势,最高点(31 h)比最低点增高了5.8倍;剩余物总残油量的变化趋势与滤渣残油量相似,最高点比最低点增高了44.5%。

由图3还可以看出,毛油产率最高点在16 h,滤渣残油量及剩余物总残油量的最低点也在16 h,由此可以认为,这两种残油量是浸泡时间影响毛油产率的主要因素,它们的增高会必然导致毛油产率的降低。11~21 h之间,以16 h毛油产率最高,因此,油茶籽的最优浸泡时间应是16 h左右。以残油量大小为标准,对剩余物总残油量贡献大小的排序为:滤渣>油渣>发酵沉淀;结合图1及图2的分析结果可以认为,滤渣对剩余物残油量贡献较大的原因是,浸泡时间大于或小于16 h时,滤渣残油率有明显提高。

图3 不同浸泡时间剩余物的残油量

2.2 不同浸泡温度对油茶籽发酵法毛油产率的影响

由上述研究结果可知,油茶籽的最佳浸泡时间为16 h;因此,接下来实验的发酵时间确定为16 h。当发酵时间为16 h、浸泡温度大于45 ℃ 时,上层中气泡孔径明显变小, 50 ℃ 时几乎看不到气泡孔,与浸泡时间大于26 h 时的情况类似,这种没有气孔的上层非常松软,捞取上层加热制油时,上层容易被荡散,降低捞取上层的总量,进而降低毛油的产率。浸泡温度为35 ℃时,上层坚实,量也比较大,捞取上层的损耗也小,所以,毛油产率也较高。

2.2.1 不同浸泡温度3种剩余物产率对毛油产率的影响

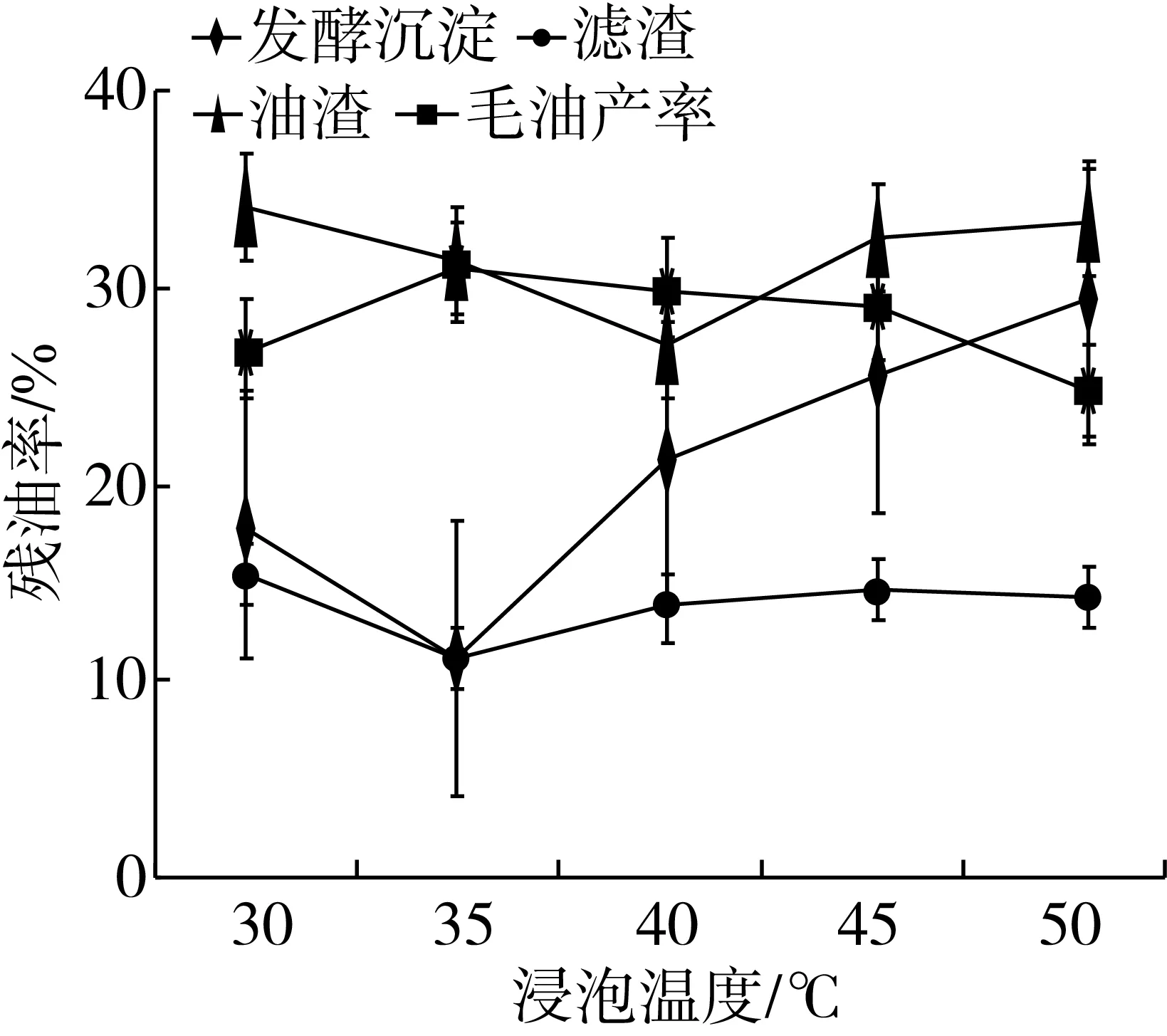

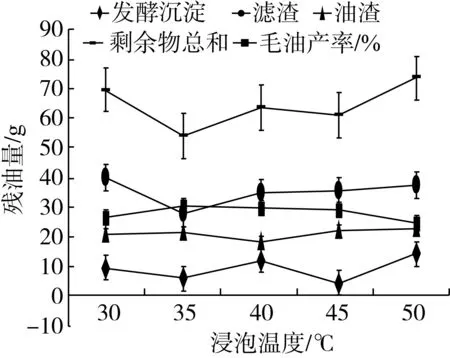

不同浸泡温度毛油产率如图4,从图4可以看出,浸泡温度为35 ℃时,毛油产率达到最高点(29.22%),35 ℃到50 ℃则呈现整体下降趋势,但50 ℃之前差别不大;到50 ℃时毛油产率显著降低(27.35%),比35 ℃下降了6.4%。

3种剩余物产率随浸泡温度的变化趋势可以分为2个阶段(图4),浸泡温度为45 ℃之前,不同温度的滤渣、发酵沉淀及油渣产率比较接近,但50 ℃时滤渣及油渣产率略有提高、发酵沉淀产率略有降低,其原因是此温度条件下,油茶籽水浆黏度明显增大,加大了过滤的难度,导致滤渣产率提高;滤渣产率提高意味着透过滤网的物质减少,这种减少一方面降低毛油产率,同时也降低了发酵沉淀的产率。

由于3种剩余物的产率随浸泡温度的变化量不大,可以认为在浸泡温度因子作用下,剩余物产率不是影响毛油产率的主要因素。

图4 不同浸泡温度3种剩余物及毛油的产率

2.2.2 不同浸泡温度3种剩余物残油率对毛油产率的影响

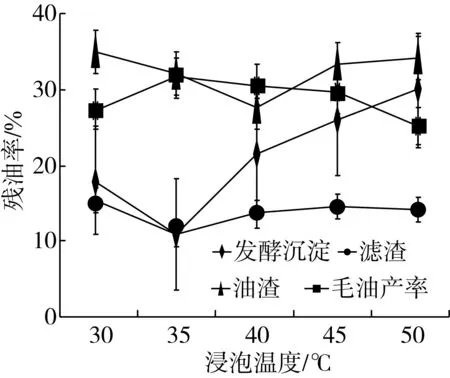

滤渣与发酵沉淀残油率随浸泡温度的变化趋势分为两个阶段(图5)。30~35 ℃区间呈下降趋势,35~50 ℃区间呈上升趋势,其中特别是发酵沉淀上升幅度较大,比最低点上升了1.7倍。30~35 ℃区间滤渣残油率下降的原因是浸泡时间为16 h条件下,30 ℃的浸泡温度有点低,油茶籽浸泡得不够软,加水打浆时粉碎的颗粒比较较大,颗粒中的油脂体不能提取,导致30 ℃滤渣残油量升高;但发酵沉淀残油率下降的原因尚不清楚。35~50 ℃区间滤渣与发酵沉淀残油率上升的原因是35 ℃以上的浸泡温度过高,油茶籽浸泡得过软,加水打浆时粉碎的颗粒太小,颗粒太细的滤渣吸附了大量的油脂体,导致滤渣残油率升高;同时,35 ℃以上的浸泡温度似乎也改变了部分油脂体的特性,导致一部分油脂体在发酵分层时不是上浮到发酵液上层,反而下沉到发酵液下层,导致发酵沉淀的残油率升高。

油渣的残油率随浸泡温度的变化趋势也分为两个阶段(图5)。30~40 ℃区间呈下降趋势,最低点比最高点下降了20.6%;40~50 ℃区间呈上升趋势,最高点比最低点上升了22.2%。说明浸泡温度过高或过低都会提高油渣的残油量。

由图5还可以看出,滤渣与发酵沉淀含油率的最低点在35 ℃(且变动幅度较大),油渣的残油量最低点在40 ℃,而毛油产率的最高点在35 ℃;由此可知,滤渣与发酵沉淀含油率是影响毛油产率的主要因素,在生产实际中需加以注意。

图5 不同浸泡温度3种剩余物的残油率

2.2.3 不同浸泡温度3种剩余物残油量对毛油产率的影响

剩余物残油量的变化趋势如图6所示。滤渣的残油量在35 ℃时最低,低于或高于35 ℃时均呈现增高趋势,最高点(30 ℃)比最低点增高了44.3%;油渣的残油量在40 ℃时最低,低于或高于40 ℃时均呈现增高趋势,最高点(50 ℃)比最低点增高27%;发酵沉淀物残油量跳动较大,最高点(50 ℃)比最低点(45 ℃)增高了2.8倍;剩余物总残油量的变化趋势与滤渣残油量相似,最高点比最低点增高了36.0%。

由图6还可以看出,毛油产率最高点在35 ℃,滤渣残油量及剩余物总残油量的最低点也在35 ℃,由此可以认为,这两种残油量也是浸泡温度影响毛油产率的主要因素,它们的增高会必然导致毛油产率的降低。35~45 ℃时4种残油量及毛油产率变动幅度不大,为油茶籽的适宜浸泡温度范围(最优温度是35 ℃),这个范围之外,4种剩余物残油量均会明显提高,导致毛油产率明显下降。以残油量大小为标准,对剩余物总残油量贡献大小的排序为:滤渣>油渣>发酵沉淀;结合图4及图5的分析结果可以认为,滤渣对剩余物残油量贡献较大的原因是,在35~45 ℃区间之外,滤渣残油率有明显提高。

图6 不同浸泡温度剩余物的残油量

2.3 不同浸泡温度对毛油质量的影响

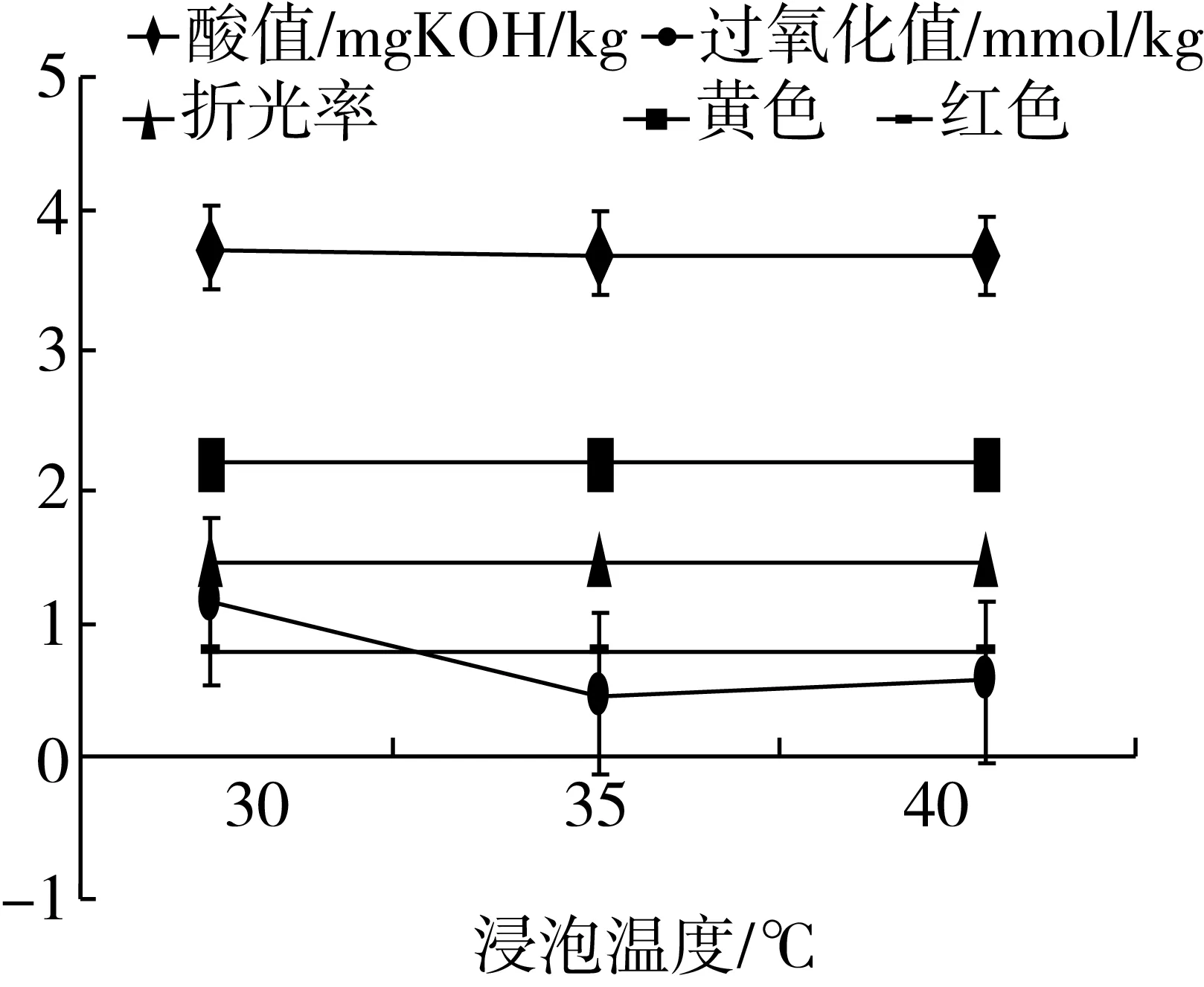

不同浸泡温度条件下油茶籽毛油各项主要质量指标如图7所示。由图7 可以看出,毛油过氧化值在35 ℃时最小,向两侧均有升高,最高点(45 ℃)比最低点升高2.7倍。毛油酸值在30~45 ℃区间数值非常接近,50 ℃突然升高,比最低点(35 ℃)升高20.1%。毛油颜色及折光率均无变化。不同浸泡时间对这里所述毛油质量指标均无明显影响,不予赘述。

从毛油过氧化值及酸值的变化趋势可以看出,其最低点均不在浸泡温度的两个端点,由此可以推断,这里的毛油过氧化值及酸值变动并不是毛油中油的质量变动,而是毛油中的杂质种类及含量不同所致。

注:为协调曲线在图中的位置,所有黄色测定数字均减去了17。图7 不同浸泡温度的毛油品质

3 结论

油茶籽浸泡时间及温度均能改变油茶籽水浆发酵分层状态,浸泡时间16 h、浸泡温度35 ℃时,发酵分层状态最适合毛油生产。

不同浸泡时间条件下,滤渣、油渣及发酵沉淀产率、滤渣与发酵沉淀残油率、滤渣残油量及剩余物总残油量是影响毛油产率的主要因素;以残油量对其影响作用的排序为:滤渣>油渣>发酵沉淀;浸泡时间为16 h时,影响毛油产率的各种因素综合处于较好状态。

不同浸泡温度条件下,各种剩余物产率对毛油产率影响效果不明显; 滤渣与发酵沉淀残油率、滤渣残油量及剩余物总残油量是影响毛油产率的主要因素;以残油量对影响作用的排序为:滤渣>油渣>发酵沉淀;浸泡温度为35 ℃时,影响毛油产率的各种因素综合处于较好状态。

不同浸泡温度条件下,毛油过氧化值在35 ℃时最小,毛油酸值在30~45 ℃区间数值非常接近,毛油颜色及折光率均无变化;毛油过氧化值及酸值变动并不是毛油中油的质量变动,而是毛油中的杂质种类及含量不同所致。

在上述各种影响因素处于最佳状态下,毛油产率为31.1%,毛油的酸值及过氧化值分别为3.737 mgKOH/kg及0.492 8 mmol/kg,毛油的折光率为1.469,毛油的黄色为19.2、红色为0.8。