挠性薄管板废热锅炉管板冲蚀失效分析及修复

张志强, 林广周, 朱瑞松

(中国石化 扬子石油化工有限公司, 江苏 南京 210048)

废热锅炉指利用工业过程中的余热产生蒸汽的锅炉,是化工生产过程中的重要设备。卧式挠性薄管板废热锅炉是目前公认的稳定性和可靠性最高的废热锅炉之一,在甲烷化、制氢、合成氨及甲醇等化工生产过程中优先选用已逐渐成为共识。内孔焊目前被广泛应用于电站、石油和化工等行业的设备制造中[1],传统废热锅炉管束与管板端面焊接的实践表明,采用内孔焊能够很好地解决管束与管板接头的应力腐蚀开裂问题,延长设备寿命。徐君臣[2]、张福林[3]对挠性薄管板的设计计算方法进行了研究,SH/T 3158—2009《石油化工管壳式余热锅炉》[4]中也增加了挠性薄管板结构设计内容。河南能源化工集团中原大化公司合成氨装置挠性薄管板废热锅炉曾出现过管板裂纹、管束泄漏现象[5],齐波等[6]、尹旭涛等[7]对挠性薄管板废热锅炉的安装及操作常见问题进行了分析,但对同类型废热锅炉管板冲蚀减薄泄漏的问题未见报道,国内也没有可借鉴的修复案例。

本文对中石化某单位一氧化碳装置中的内孔焊挠性薄管板废热锅炉EA15210管板的冲蚀失效原因进行分析,并提出了具体修复方法。

1 废热锅炉简介

转化炉出口废热锅炉EA15210由德国ALSTOM公司设计制造,卧式结构,用于工艺气热量回收并产生4.2 MPa过热蒸汽。废热锅炉采用的是薄管板设计,避免了大型固定管板热交换器管束热膨胀的问题。在管箱入口侧,薄管板上设有含刚玉的高温耐火防护层,换热管入口段装设陶瓷保护套管[8],可防止高温介质变换气的冲蚀,很好地解决了耐火防护层与换热管热膨胀不一致造成浇筑层脱落的问题。废热锅炉的管束与管板采用全自动内孔焊,废热锅炉尺寸为1 550 mm×12 885 mm×34 mm(外径×长度×壁厚)。换热管呈正三角排列,尺寸为Ø38 mm×3.2 mm×7 300 mm,中心距50 mm,共582根。管板厚度30 mm,管束换热面积493.3 m2,废热锅炉总重41.7 t。进、出接口均采用对焊连接,锅炉水四进四出,提升管尺寸为Ø406.4 mm×21.44 mm,管板衬里厚度100 mm,封头内衬里厚度195 mm。EA15210废热锅炉部分工艺参数见表1,管程工艺气组成见表2。

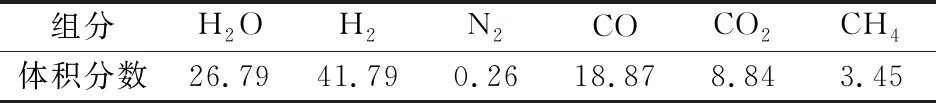

表2 废热锅炉管程工艺气组成 %

2 废热锅炉故障情况

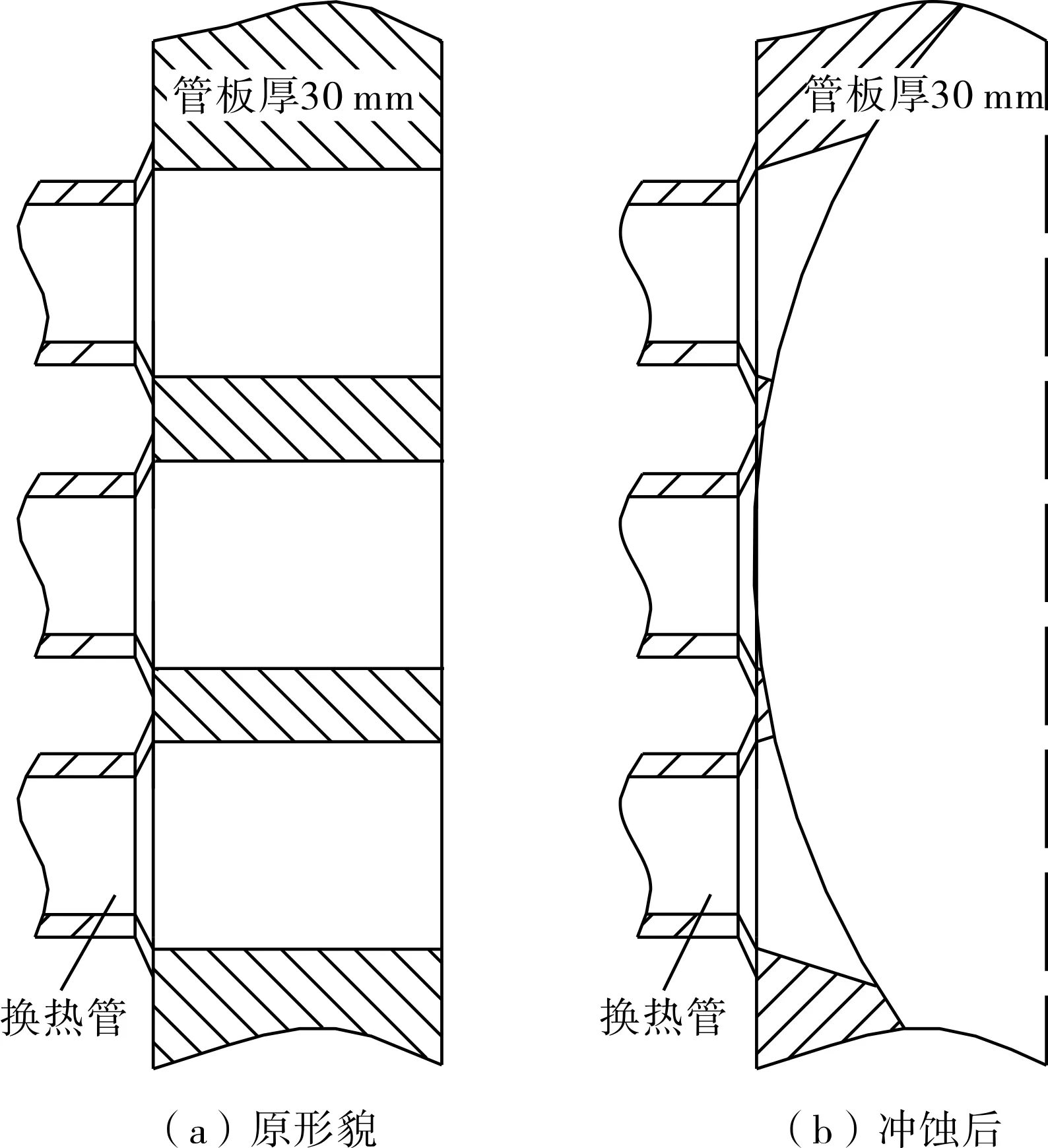

装置运行过程中发现废热锅炉出口温度由300 ℃突然降至250 ℃,结合水平衡计算分析确定为管束内漏,装置紧急停车。打开废热锅炉后检查发现,入口段管板面在时钟6点至9点方向冲蚀严重,其它方向入口侧管板面基本完好。清除耐火材料后发现泄漏起始点位于管板面8点钟方向,管桥处冲蚀严重。管板泄漏形貌见图1,管桥冲蚀局部形貌见图2。

图1 管板泄漏形貌

图2 管桥冲蚀局部形貌

开裂位置管板表面浇注料与管板出现剥离,且向周围延伸,裂管处管桥几乎冲蚀消失,周围管板管桥处出现冲蚀尖角,而远离开裂区域浇注料与管板贴合紧密。进一步观察陶瓷套管外貌发现,582根套管出现不同程度的裂纹及断裂现象,泄漏管束内套管断裂脱开,脱落部分套管被管程工艺气冲至废热锅炉出口侧管箱处。冲蚀前后管板结构见图3。

图3 冲蚀前后管板结构示图

3 废热锅炉泄漏原因分析

3.1 结构设计欠合理

挠性管板具有结构优势,张贤福[9]采用国内外标准对高压挠性薄管板的厚度进行了计算与对比,并采用有限元方法对管板的强度进行校核。潘建华等[10]采用有限元方法对余热回收热交换器薄管板强度进行分析计算,得出了薄管板的应力及变形情况。李金科等[11]通过CFD 软件对废热锅炉入口流体进行了数值计算,叶增荣[12]对废热锅炉薄管板进行了热应力分析。很多研究分析结果表明,正常设计下,高温工艺气如果径向进入,工艺气入口接管中心线到受热面管板表面的距离大于3倍的入口管箱直径,有利于实现流体的均匀分布。本废热锅炉工艺气为径向进入,工艺气入口接管中心线到受热面管板表面的距离为990 mm,而入口管箱处直径为1 746 mm,未能满足3倍比值关系,造成流体进入锅炉后分布不均,且防冲板靠近管板处存在高度100 mm的卷边,流体进入锅炉后容易形成气坝效应,造成在管板8点钟方向热强度过大。

3.2 管板局部超温

根据现场情况,开裂位置管板表面浇注料与管板出现剥离系管束焊缝处泄漏高压锅炉水急速汽化冲刷所致。陶瓷套管断裂后,焊缝暴露在910 ℃工艺气中,15CrMoG材质管板局部长期接触高温气体,局部温度超出设计温度,材料性能下降导致失效。

3.3 锅炉水质超标

废热锅炉的水质要求较高[13],水质不良会导致废热锅炉产生结垢、腐蚀及品质恶化等问题[14],严重时可造成腐蚀穿孔甚至过热爆管等事故。实际操作中虽然对锅炉水指标进行了严格控制,但仍时有磷酸三钠超标的现象。

3.4 管束结垢及联锁停车

废热锅炉管、壳程操作压差1.2 MPa,入口段操作温差640 ℃,管程工艺气中夹带催化剂粉尘,且在正常运行中管束内容易沉积磷酸盐形成垢层,造成陶瓷套管与管束间自由间隙减小甚至为0,管束膨胀系数大于陶瓷套管膨胀系数。此外,装置运行期间累计发生超20次联锁停车事故,紧急降温容易造成套管受挤压后产生裂纹。

3.5 清灰吹扫不当

装置停车大修期间会对废热锅炉管束内表面进行清灰吹扫,此工序操作不当容易造成陶瓷保护套管机械损伤。

4 废热锅炉管板修复

废热锅炉管板材质为15CrMoG,焊后容易产生延迟裂纹,且现场修复时热处理难度大、热处理质量较难控制。本次修复的原则是尽量恢复管板初始形貌,使管板修复后的应力趋于原设计工况时的应力,具体修复方案如下。

(1)打磨补焊面,直至全部露出金属光泽,将尖角的管桥打磨至5 mm壁厚处。

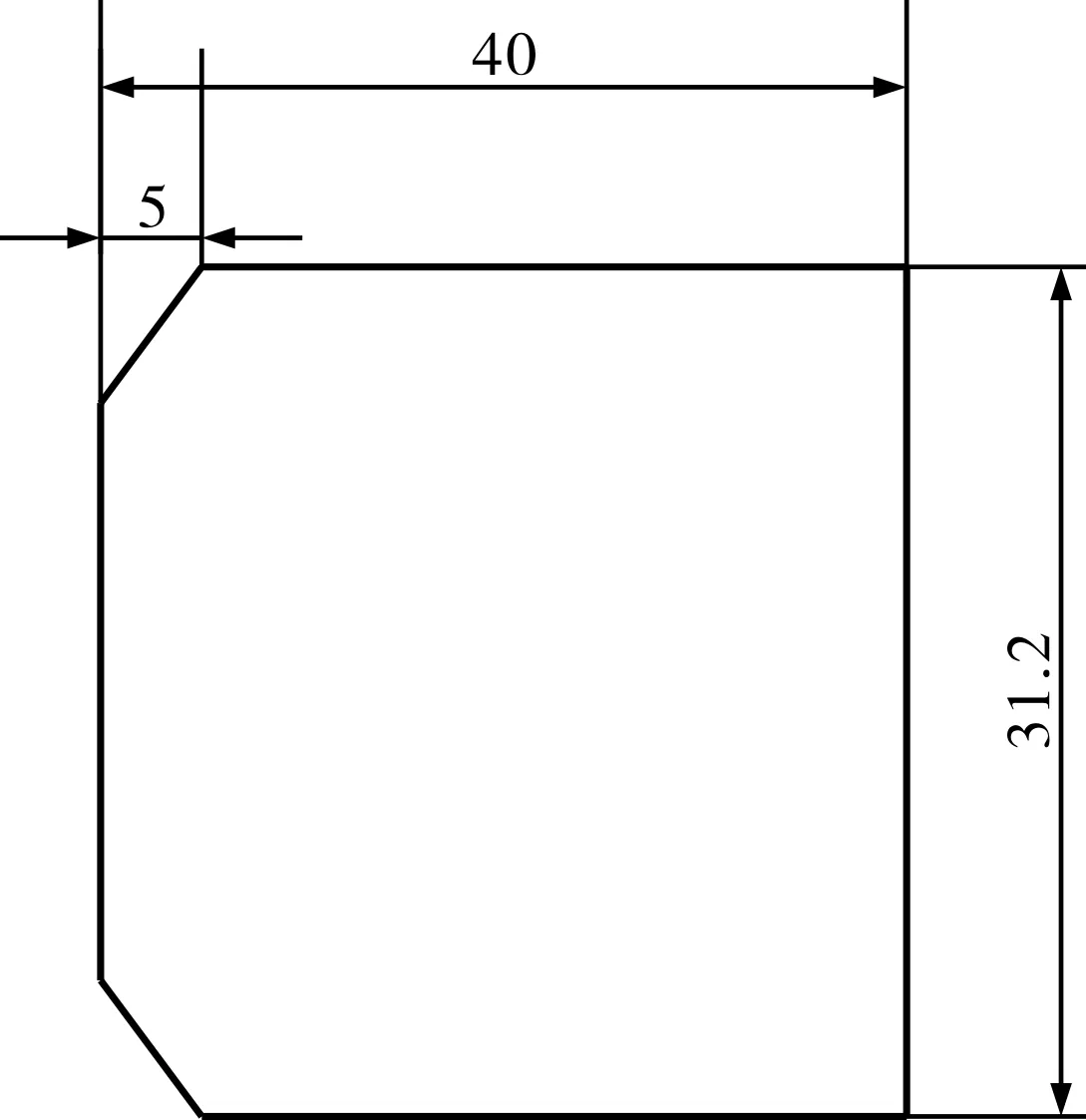

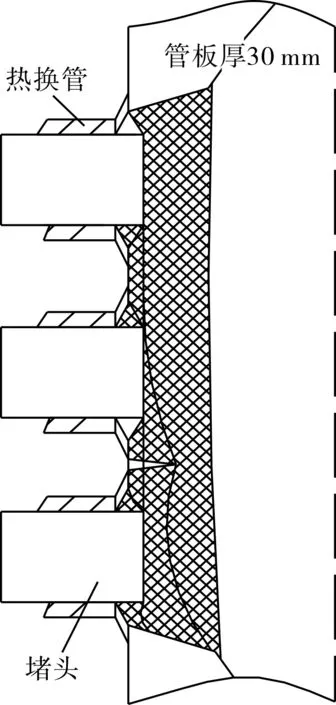

(2)插入堵头进行定位焊,焊接方法为氩弧焊(GTAW),焊丝选用ERNiCr-3。入口段、出口段管板堵头结构分别见图4、图5。

图4 入口段管板堵头结构

图5 出口段管板堵头结构

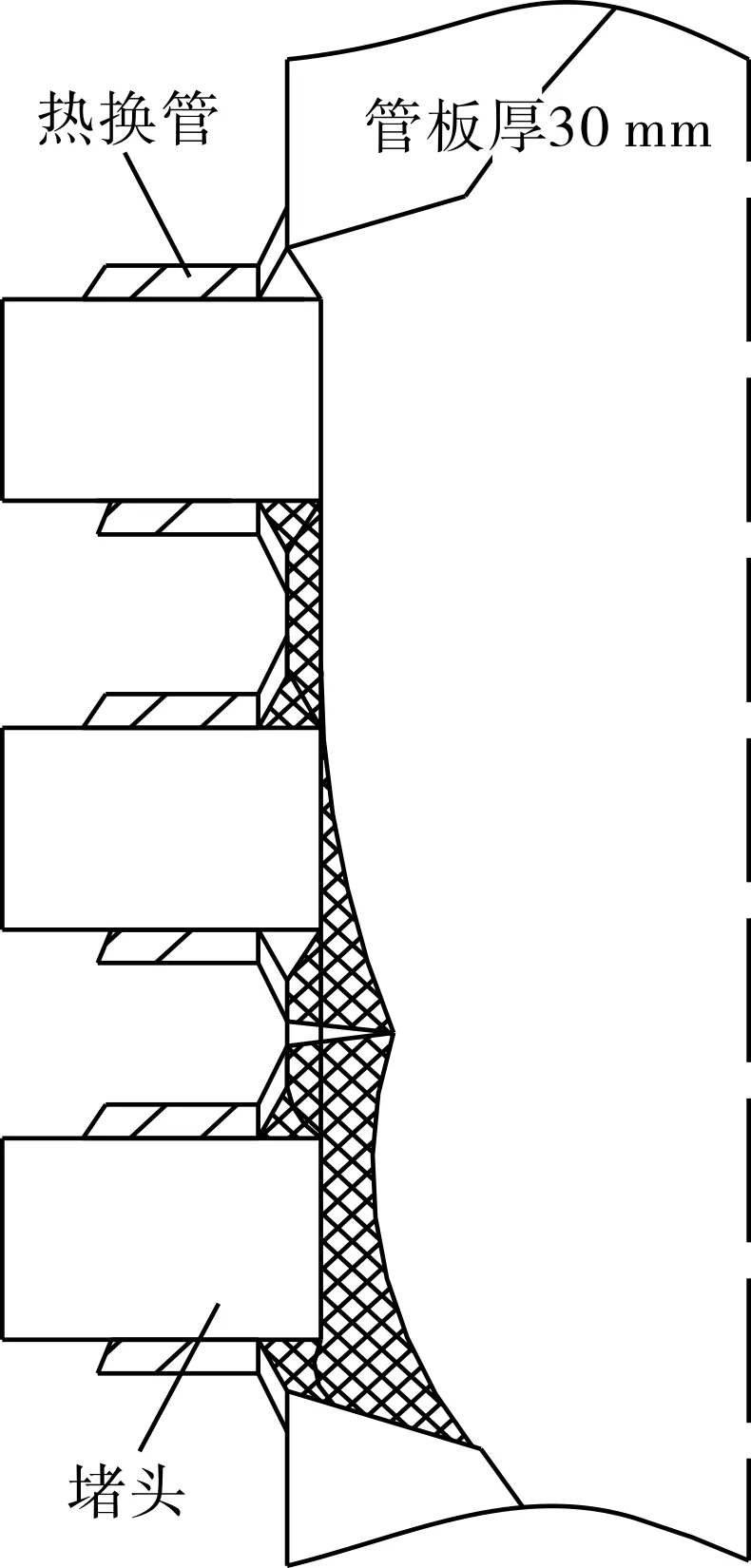

(3)焊接入口段管板堵头与换热管,焊接方法为GTAW,焊丝选用ERNiCr-3,焊接电流90~120 A,电弧电压10~18 V。150 ℃预热,利用氩弧焊易于成型的特点,在管桥处先补焊一层底面,渗透检测合格后焊接入口段管板堵头,并填补堵头处管桥缺失部位。为防止局部温度过高,相邻管束间及焊肉每层之间均采用不连续堆焊,直至完成所有入口段管板堵头的焊接,渗透检测合格后方可进入下一步工序。入口段管板堵头与管桥焊接示图见图6。

(4)选用Ø4.0 mm的 ENiCrFe-3合金镍基焊条,采用焊条电弧焊横向焊接完成管板堆焊,电源极性直流反接,焊接电流130~160 A,电弧电压20~

图6 入口段管板堵头与管桥焊接示图

30 V。采用小电流焊接,层间温度不超过100 ℃,分2块区域轮流补焊,直至厚度达到20 mm,渗透检测 I级合格。堆焊后管板结构见图7。

图7 堆焊后管板结构示图

(5)焊接出口段管板堵头,焊接工艺参数与管板堆焊参数相同。管板补焊后将两端管板加热至约750 ℃,覆盖保温棉,封闭人孔保温做消应力处理。

(6)现场打磨其他部位冲刷腐蚀管桥,确保管桥处厚度不小于5 mm,以减小尖角管桥处应力集中。关注堆焊管板边缘相邻处管桥延迟裂纹的出现,修复中共检查出11处管桥裂纹,均进行了打磨补焊。

(7)检测管板厚度、硬度,对泄漏管子端部焊缝进行渗透检测,管板修复完成后更换全部陶瓷套管,浇注料修筑养护合格后备用。管板修复后换热管堵管方位见图8。

图8 管板修复后换热管堵管方位示图

5 修复后废热锅炉核算[15]

5.1 管板厚度

修复后的管板计算厚度按式(1)计算:

(1)

5.2 换热管与管板连接接头拉脱应力

换热管与管板连接接头拉脱应力按式(2)计算:

(2)

其中

AZ=Abmax-πd2/4

(3)

式中,q为换热管与管板连接接头的拉脱应力,MPa;d为换热管外径,l为换热管与管板连接的焊脚高度,mm;Ф为换热管与管板焊接接头系数;AZ为布管区周边单根换热管支撑面积,Abmax为在布管区周边围绕单根换热管画假想圆的中心点连线所包围的面积最大值,mm2。

将d=38 mm、Abmax=3 690 mm2带入式(3)计算得AZ=2 826.46 mm2。将pc=5.92 MPa、d=38 mm、l=7 mm、Ф=0.8、AZ=2 826.46 mm2带入式(2)计算得q=25.04 MPa。

5.3 换热管与管板连接接头许用拉脱应力

换热管与管板连接接头许用拉脱应力按式(4)计算:

(4)

5.4 换热效果

管板修复过程中换热管共计堵管118根,考虑1%的热损失,对热负荷重新进行核算。在与检修前进料量相同的情况下,废热锅炉出口工艺气温度仍然小于340 ℃,阻力降增加约0.005 5 MPa。装置开车后,废热锅炉工艺气出口温度满足生产需求,废热锅炉运行平稳。

6 结语

按文中方案对废热锅炉冲蚀管板进行了修复,修复投用后废热锅炉已高负荷稳定运行超过1 a,各项运行参数稳定。投用期间因鼓风机变频器故障发生多次联锁停车,装置紧急降温、降压,废热锅炉均未发生泄漏故障,证明挠性薄管板修复成功。此次管板修复在国内尚属首次,对国内同类型设备的修复具有借鉴意义。