DD6单晶叶片的γ′相演化

薛燕鹏,杨 亮,喻 健,刘世忠,李嘉荣

(1.中国航发北京航空材料研究院,北京100095;2.先进高温结构材料重点实验室北京100095)

我国从20世纪90年代开始研制低成本二代单晶高温合金DD6[1-2]。由于其具有优良的高温力学性能、优越的高温抗氧化能力和可铸性,DD6单晶高温合金被广泛应用于航空发动机涡轮部分的热端部件。研究者们对DD6单晶高温合金开展了大量工程化应用研究[3-7]。镍基单晶高温合金优异的高温力学性能主要缘于γ相基体中大量析出的共格 γ′相组织[8-10],γ′相的形貌、体积分数和尺寸分布是研究者关注的焦点[11-13]。在镍基高温合金定向凝固的连续冷却过程中,γ′相的析出行为与冷却速率密切相关。在接近平衡状态的相对低冷却速率的条件下,一次γ′相和二次γ′相析出的尺寸分布被称作双模态γ′相尺寸分布[14]。而在相对较高的冷却速率条件下(高于10℃/s),单一γ相基体会转变为单模态尺寸分布的超细γ′相[15]。

事实上,这些γ′相的不同尺寸分布模型主要是基于探索等轴晶镍基高温合金而获得的[16-19],而单晶高温合金的γ′相尺寸分布研究较少。通常,DD6单晶涡轮叶片工程化研制是采用Bridgman定向凝固法铸造而成。由于在定向凝固过程中,单晶高温合金典型的涡轮叶片从叶冠到缘板的截面存在高度和尺寸差异,所以不同截面位置在叶片抽拉过程冷却速率存在差异,γ′相的形貌和尺寸在铸态叶片的不同部位存在多样化特征。而单晶高温合金铸态叶片经过热处理后γ′相会发生回溶,并再次析出。相较铸态叶片,热处理态叶片γ′相的形貌和尺寸分布会发生显著变化。本工作深入探讨DD6单晶高温合金涡轮叶片典型截面的γ′相形貌特征和尺寸分布演化规律。

1 实验材料及方法

1.1 材料和实验过程

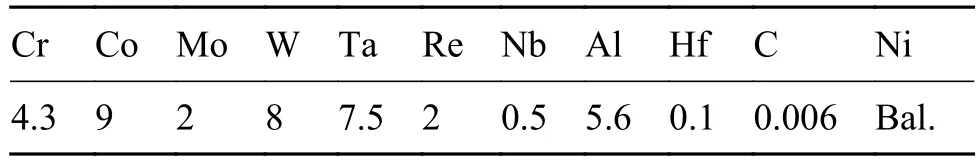

采用第二代镍基单晶高温合金DD6,其化学成分如表1所示[1-2]。在高温度梯度真空感应定向凝固炉中利用螺旋选晶法制备单晶高温合金叶片,如图1所示。在单晶叶片铸造过程中,DD6母合金在坩埚中加热到1575℃,然后将金属液浇注到保温1525℃的陶瓷型壳中,金属液与激冷板接触。为了使金属液快速长成单晶叶片,激冷板的初始抽拉位置位于挡板下方1cm。固液界面建立起稳定的温度梯度后,盛满金属液的陶瓷型壳以3.5mm/min的抽拉速率从炉体的加热区向冷却区方向移动,从而保持晶体生长的连续性。随后,单晶叶片按照DD6合金标准热处理制度进行热处理,热处理制度[6]为:1290℃/1h+1300℃/2h+1315℃/4h/AC+1120℃/4h/AC+870℃/32h/AC。

表1 DD6 合金的名义成分(质量分数/%)[1-2]Table1 Nominal composition of DD6 alloy ( m ass fraction/%)[1-2]

图1 单晶高温合金叶片在Bridgman定向凝固炉中典型截面位置示意图(P1~P3:截面位置1~3)Fig.1 Schematic diagrams of typical sectional positions of SX superalloy turbine blade in Bridgman furnace( P1-P3:sectional position1-3)

1.2 金相分析

在Bridgman定向凝固炉中,单晶叶片从榫头向叶冠方向抽拉,抽拉过程中随着叶身尺寸的逐步增大以及温度梯度的逐渐减小,叶片横截面铸态γ′相尺寸会随生长方向增大,因此选取典型截面位置分析γ′相演化规律。对DD6单晶叶片的典型截面位置P1~P3沿叶身的横截面线切割成试块,各截面观察位置如图1箭头所示,对试块进行磨抛制备金相试样。同样叶身截面和榫头截面也采用相同方法制备试样,其中叶身截面选取P2截面位置,榫头截面选取位置如图1所示。采用100mL H2O+80mL HCl+25g CuSO4+5mL H2SO4配制的化学浸蚀剂腐蚀试块横截面。采用S4800扫描显微镜对试块显微组织进行观察。采用冶金分析软件Image Pro Plus对试样的 γ′相多尺 寸分布进行分析。

2 结果与分析

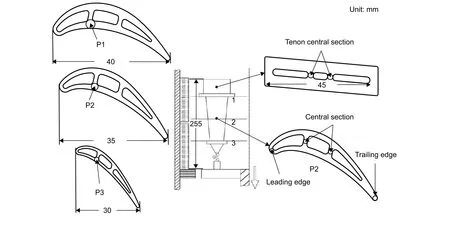

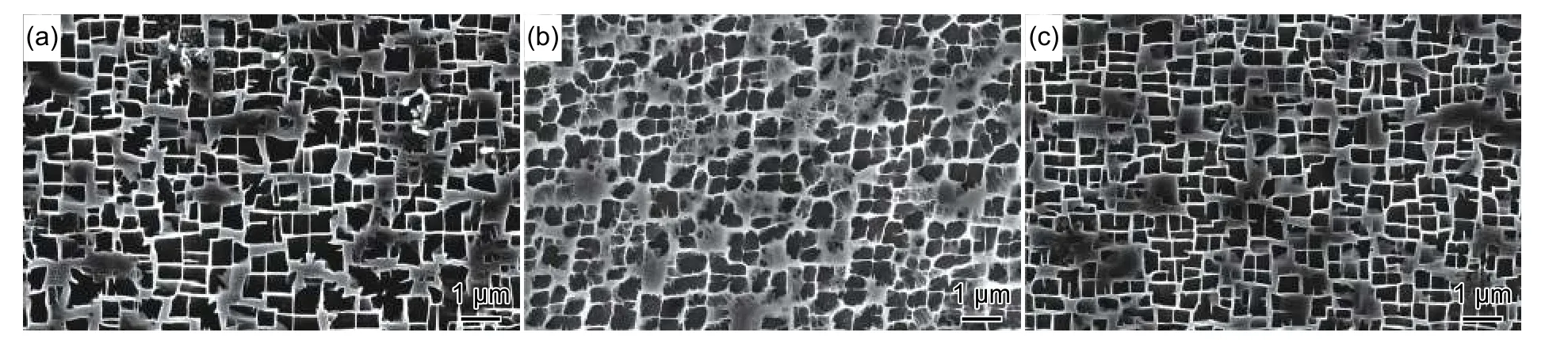

2.1 枝晶干和枝晶间的 γ′相组织演化

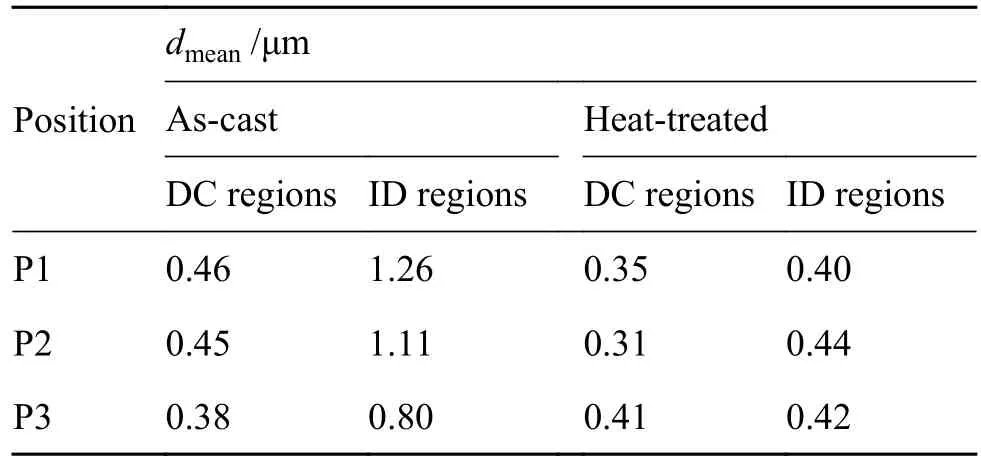

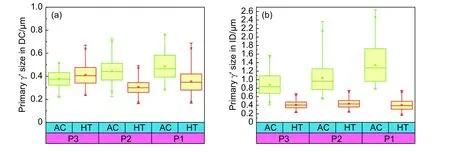

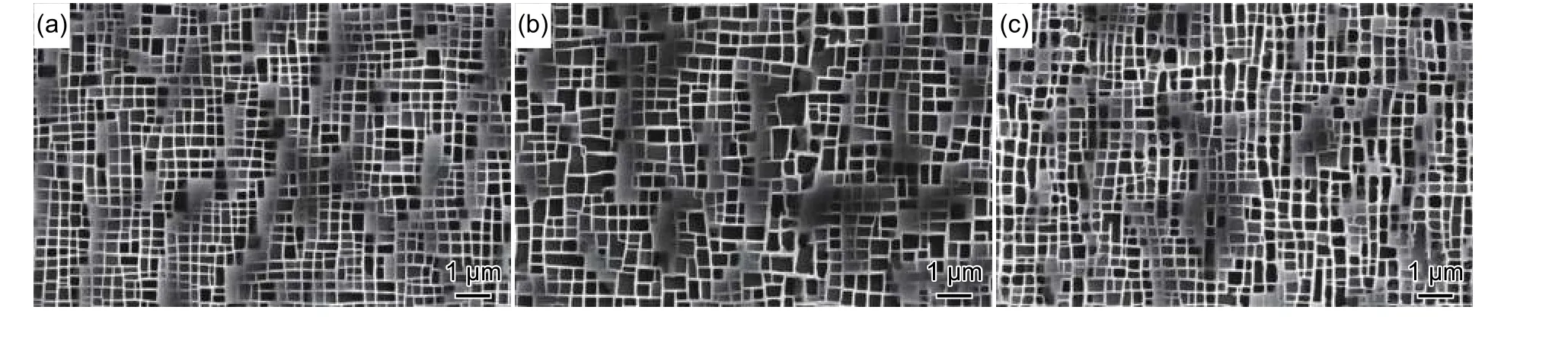

典型截面位置枝晶干区域的铸态和热处理态γ′相组织分别如图2和图3所示。可以看出,典型截面位置经过真空热处理从铸态转为热处理态后,枝晶干区域的γ′相得到细化。各典型截面位置枝晶干区域的铸态和热处理态γ′相的平均尺寸如表2所示,铸态和热处理态γ′相各截面总体平均尺寸分别为 0.43μm和 0.36μm。同样,典型截面位置枝晶间区域的铸态和热处理态γ′相也存在很大差异,详见图4和图5。各典型截面位置枝晶间区域的铸态和热处理态γ′相的平均尺寸见表2,铸态和热处理态γ′相各截面总体平均尺寸分别为1.06μm和0.42μm。从上述结果可以看出,典型截面位置从铸态转为热处理态后,与枝晶干相比,枝晶间的γ′相尺寸细化更为明显。

图2 典型截面位置枝晶干区域的铸态 γ′相组织 (a)截面位置 1;(b)截面位置 2;(c)截面位置 3Fig.2 Microstructures of as-cast(AC)γ′ phase in DC regions of typical sectional positions (a)P1;(b)P2;(c)P3

图3 典型截面位置枝晶干区域的热处理态 γ′相组织 (a)截面位置 1;(b)截面位置 2;(c)截面位置 3Fig.3 Microstructures of heat-treated(HT)γ′ phase in DC regions of typical sectional positions (a)P1;(b)P2;(c)P3

表2 典型截面位置(P1~P3)在枝晶干和枝晶间区域的铸态和热处理态γ′相平均尺寸Table2 Average sizes of as-cast and heat-treatedγ′ phase in DC and ID regions of typical sectional positions(P1-P3)

另外,从图2和图4可以看出,各典型截面位置枝晶干和枝晶间区域的铸态γ′相尺寸随着截面位置P1至P3的顺序趋于减少。

热处理后枝晶干和枝晶间γ′相细化程度的差异实际上是受到多组分偏析和元素扩散影响的结果。由于定向凝固过程的枝晶生长会发生溶质再分配,一些元素(Co、W、Re)会偏析到枝晶干区域,而γ′相形成元素Al和Ta倾向于在最后凝固的枝晶间区域的残余液相中富集[20-23]。而且,在传统的Bridgman定向凝固条件下,较低的冷却速率进一步加剧了枝晶干和枝晶间区域的微观偏析程度[24]。铸态γ′相析出后长大和粗化取决于γ′相形成元素Al和Ta的含量。因此,铸态γ′相析出在枝晶间区域的尺寸大于枝晶干区域的尺寸。热处理会使铸态组织中γ′相回溶,然后再次析出,这时在铸态条件下偏析元素经过充分的热扩散,偏析程度越大改善越明显,γ/γ′相共格组织更接近于热力学相平衡状态,γ′相尺寸得到进一步细化,并且立方化程度提高。由于铸态γ′相形成元素在枝晶间区域富集,偏析严重,增大铸态γ′相尺寸,所以热处理后,与枝晶干相比,枝晶间区γ′相细化程度更大,如图6所示。

图4 典型截面位置枝晶间区域的铸态 γ′相组织 (a)截面位置 1;(b)截面位置 2;(c)截面位置 3Fig.4 Microstructures of as-castγ′ phase in ID regions of typical sectional positions (a)P1;(b)P2;(c)P3

图5 典型截面位置枝晶间区域的热处理态 γ′相组织 (a)截面位置 1;(b)截面位置 2;(c)截面位置 3Fig.5 Microstructures of heat-treatedγ′ phase in ID regions of typical sectional positions (a)P1;(b)P2;(c)P3

图6 典型截面位置(P1~P3)γ′相从铸态到热处理态的尺寸变化 (a)枝晶干;(b)枝晶间Fig.6 Size changes of γ′ phase from as-cast to heat-treated state in typical sectional positions(P1-P3) (a)DC;(b)ID

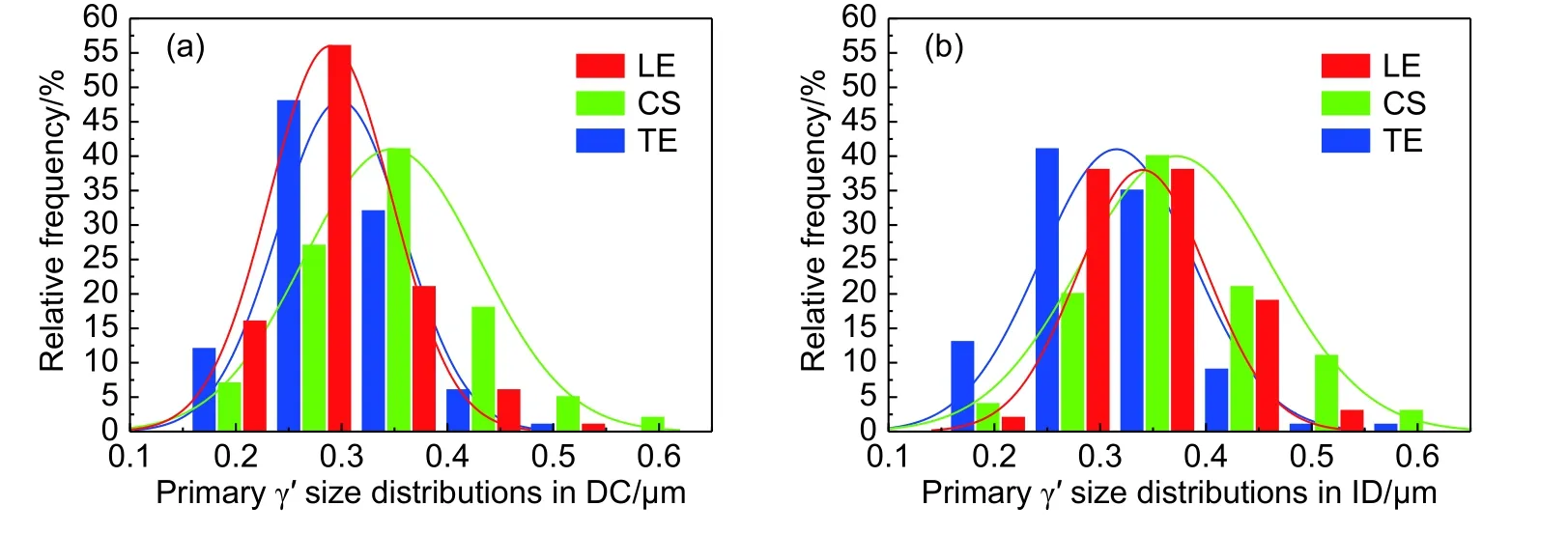

典型截面位置(P1-P3)的枝晶干(图 6(a))和枝晶间(图6(b))区域的铸态和热处理态γ′相的尺寸分布如图7和图8所示。可以看出,各截面枝晶干和枝晶间区域的铸态和热处理态γ′相的尺寸均遵循正态分布规律。热处理后,各截面枝晶间和枝晶干区域的γ′相尺寸趋于一致,γ′相尺寸集中度提高,分散度减小。

图7 典型截面位置(P1-P3)铸态 γ′相的尺寸分布 (a)枝晶干;(b)枝晶间Fig.7 Size distribution of as-castγ′ phase in typical sectional positions(P1-P3) (a)DC;(b)ID

图8 典型截面位置(P1-P3)热处理态 γ′相的尺寸分布 (a)枝晶干;(b)枝晶间Fig.8 Size distribution of heat-treatedγ′ phase in typical sectional positions(P1-P3) (a)DC;(b)ID

热处理后γ′相尺寸变化结果与形成γ′相的热力学和动力学因素有关。热处理制度中的固溶处理会使铸态组织中的γ′相完全回溶到γ相基体中,同样γ′相形成元素也回到γ相基体中。这样固溶处理起到了均匀化的作用。固溶处理后快速冷却会提高过冷度,使得温度快速下降至γ′相析出温度。在低于γ′相析出温度的条件下,γ相具有较高的过饱和度,γ′相析出的临界形核半径减小,使得γ相中富含了大量的γ′相形核核心。在连续快速冷却条件下,这些γ′相形核核心快速长大,并且枝晶干和枝晶间的γ′相析出尺寸已开始趋于一致。但快速冷却降低了γ′相形成元素的扩散速率,从而限制了γ′相的长大。因此热处理制度中的时效处理使γ′相形成元素进一步从γ相基体中扩散到γ′析出相,这样γ′析出相逐渐长大。当γ相基体中剩余的过饱和度几乎被γ′相长大耗尽后,γ′相粗化过程开始主导γ′相的尺寸分布。在γ′相粗化阶段,为了减少细小γ′相析出颗粒周围较高的γ′/γ相界面能,较大的γ′相析出颗粒会以吞并周围较小颗粒的方式进一步粗化。最终,枝晶干和枝晶间的γ′相尺寸分散度变小,尺寸分布更集中,如图6所示。

2.2 热处理态叶片典型截面 γ′相尺寸

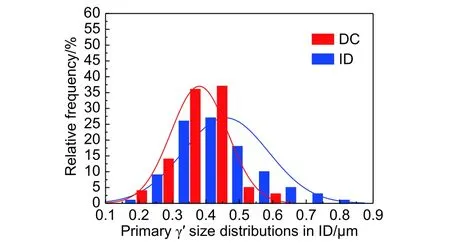

热处理态叶片叶身截面和榫头截面位置如图1所示。其中,叶身截面包含前缘、中部和尾缘,其显微组织如图9和图10所示,榫头截面中部显微组织如图11所示。可以看出,叶身截面各位置枝晶干γ′相尺寸小于枝晶间γ′相尺寸,并且与枝晶间相比,枝晶干γ′相尺寸分散度小,尺寸分布集中,如图12所示。同样,榫头截面中部位置枝晶干和枝晶间的γ′相尺寸和分布规律与叶身截面相同,如图13所示。另外,从图9和图10可以看到,叶身截面中部位置γ′相尺寸大于前缘和尾缘γ′相尺寸,并且与图11对比后,可以发现热处理态叶片叶身截面γ′相尺寸小于榫头截面γ′相尺寸。综上所述,叶片尺寸厚大部位热处理后γ′相尺寸小于细薄部位。这是由于单晶叶片热处理冷却过程采用气淬工艺,在相同的冷却环境下,与细薄部位相比,厚大部位冷却速率相对较低,这种条件下γ′相长大和粗化过程时间相对较长,更有利于γ′相形成元素从γ相基体中扩散到γ′析出相,最终经过更充分的扩散,γ′相尺寸增大。

图9 叶身截面位置枝晶干区域的 γ′相组织 (a)前缘;(b)中部;(c)尾缘Fig.9 Microstructures of γ′ phase in DC regions of blade body section ( a) leading edge( LE) ; ( b) central section( CS) ;(c)trailing edge(TE)

图10 叶身截面位置枝晶间区域的 γ′相组织 (a)前缘;(b)中部;(c)尾缘Fig.10 Microstructures of γ′ phase in ID regions of blade body section (a)LE;(b)CS;(c)TE

图11 榫头截面位置 γ′相组织 (a)枝晶干;(b)枝晶间Fig.11 Microstructures of γ′ phase in regions of tenon section (a)DC;(b)ID

图12 叶身截面位置 γ′相尺寸分布 (a)枝晶干;(b)枝晶间Fig.12 Size distribution of γ′ phase in regions of blade body section (a)DC;(b)ID

图13 榫头截面位置 γ′相尺寸分布 (a)枝晶干;(b)枝晶间Fig.13 Size distribution of γ′ phase in regions of tenon section (a)DC;(b)ID

3 结论

(1)与铸态组织相比,热处理态叶片各典型截面枝晶间区域的γ′相尺寸显著细化,并且枝晶间和枝晶干区域的γ′相尺寸趋于一致,分散度减小,γ′相立方化程度提高。

(2)叶片各截面枝晶干和枝晶间区域的铸态和热处理态γ′相的尺寸均遵循正态分布规律。

(3)热处理态叶片叶身截面γ′相尺寸小于榫头截面,叶身截面中部位置γ′相尺寸大于前缘和尾缘γ′相尺寸。