高温合金转子叶片挤压制坯工艺研究

文/鞠秀义,汪大成,史丽坤,陈苏,丁维·中航工业沈阳黎明航空发动机(集团)有限责任公司

高温合金转子叶片挤压制坯工艺研究

文/鞠秀义,汪大成,史丽坤,陈苏,丁维·中航工业沈阳黎明航空发动机(集团)有限责任公司

鞠秀义,工程师,2006年毕业于哈尔滨工程大学材料科学与工程专业,长期从事航空发动机零件锻造技术及工艺研究工作。

一种转子叶片材料为GH4169合金,锻件采用挤压制坯及精密成形工艺制造,采用初始工艺方案试制锻件,在终锻时出现设备能力不足、叶身厚度值超差、叶身进排气边缘撕裂等问题,经分析发现,挤压预锻坯叶身大部分截面积过大,导致终锻时需压缩变形的金属过多,变形量过大,超出材料自身塑性变形范围。通过重新设计挤压模具,合理调整了叶身及定位凸台部位的截面积,挤压出的预锻坯较好地满足了终锻变形需求,获得了尺寸合格、组织性能优良的叶片锻件。

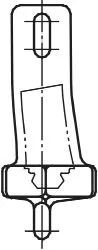

一种转子叶片材料为GH4169合金,该类叶片是航空发动机高压压气机的重要转动部件,在研制该叶片精锻毛坯(如图1所示)的过程中,摒弃了传统的挤杆+镦头+预锻+精密成形的锻造成形工艺,代之以挤压+精密成形的锻造成形工艺,用一火次挤压制坯代替了三火次综合制坯,不但使成形工艺流程缩短一半,所用锻造工装减少一半,而且对叶片获得较细的晶粒度也非常有利,是一种十分精益的叶片锻造技术。然而在初始挤压工艺方案中,采用了常用的开式挤压方式,叶身长度方向敞开(挤压坯如图2所示),最终精密成形时,存在设备打击力不足且变形量过大的困难,导致叶身厚度超差、叶片进排气边缘撕裂等问题的出现,为此需对该叶片挤压制坯工艺进行研究、优化。

图1 叶片锻件

图2 原挤压件

工艺性分析

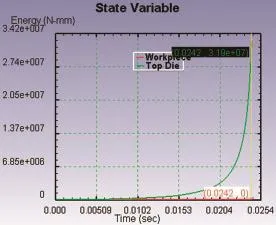

采用DEFORM-3D软件模拟原挤压件精密成形的过程,发现锻造成形后叶身毛边过大,整个叶身展宽已接近叶身自有宽度的3倍(如图3所示),同时所需最大打击力为7.36MN(如图4所示)。

图3 模拟终锻件

图4 模拟终锻需要的压力

分析叶片锻件(如图5所示)的特点,锻件的定位凸台(A-A)处截面积为86.3mm2,叶身最大截面(B-B)的面积为62mm2。在初始挤压工艺方案中,叶身长度方向敞开,所挤出的叶身部分是等截面的,为保证截面积最大的叶尖定位凸台处的充满,需根据定位凸台处截面积计算挤压件叶身部分截面积,计算的结果为106.3mm2(图5中C-C截面),此面积大于叶身终锻实际需求的62mm2近一倍,富余材料过多,这对于厚度较薄的转子叶片来说十分不利,一方面由于GH4169合金是难变形材料,其塑性相对较低,难以满足叶身大幅度展宽对其流动的需要,导致叶片厚度打不下去,所需设备打击力急剧增大,同时查出所用锻造设备1000t螺旋压力机由于老化,打击力富余量很小,不能保证精密成形时上下模的完全闭合,因此导致了叶身厚度超差;另一方面由于转子叶片精密成形时进、排边缘很薄,不足1mm,且处于大变形区(如图6所示),易超出合金的塑性极限,导致在锻件终锻时进、排气边缘产生撕裂。

图5 终锻件与原挤压件截面积对比

图6 模拟终锻等效应变

工艺及模具设计

为了降低终锻投影面积,将所需设备打击力降下来,并解决叶片进、排气边缘产生的撕裂,必须将叶身的截面积缩小,同时还要保证定位凸台处有足够的金属。设计了图7所示的新挤压件,将开式挤压成形改为半闭式挤压成形,挤压时金属先通过模具的狭窄区域Ⅰ,继续流动到模具的叶尖狭窄区域Ⅱ时遇到障碍,部分金属改变流动方向,向定位凸台处填充,使该处聚集足够的金属,适应了锻件叶身的截面积变化(如表1所列),新、旧挤压件外形如图8所示,这样既满足了叶尖凸台充满的需要,又减小了终锻时的投影面积,模拟结果如图9、图10所示。同时不完全采用闭式挤压成形,允许多余金属以毛边的形式挤出,能够起到保护模具的作用。

图7 新挤压件

图8 挤压件截面选取位置

表1 新挤压件各处截面积

图9 模拟终锻件

图10 模拟终锻需要的力

采用DEFORM-3D软件模拟新挤压件精密成形的过程,模拟终锻件的投影面积为原始的63%,所用能量为3.19MN,预计能够满足设备以及工艺要求。

工艺试验及结果

采用160t冲床挤压试验,挤压前坯料加热温度为1050℃,挤压模具表面预热温度为180~210℃。挤压出的挤压件如图11所示。

图11 新挤压件实物照片

表2 优化前后挤压件与终锻件晶粒度对比

表3 优化前后挤压件与终锻件δ相对比

表4 新挤压件所锻叶片锻件性能

采用1000t螺旋压力机进行终锻试验,加热温度为1020℃,终锻件完全充满,且锻件厚度达到工艺要求,终锻件进、排气边没有出现撕裂现象,将优化前后的挤压件(改变前的挤压件经过打磨修形)与终锻件(锻造参数相同)同时进行如下制度的热处理:965℃保温1h,空冷;随炉升至720℃保温8h,随炉降至620℃保温8h,空冷,并进行晶粒度对比分析(如表2所示)。

从表2中可以看出优化前后的挤压件的晶粒度大体相当,优化后的终锻件晶粒度要优于优化前的,两种设计方式的挤压件与终锻件金属流线均没有目视可见的缺陷,符合标准要求。为了更加直接区分挤压件优化前后的差异,对优化前后的挤压件、终锻件δ相进行了对比,如表3所示。

通过δ相的对比可以直接看出,优化后的挤压件δ相明显优于优化前的挤压件,同样与之相对应的终锻件的δ相也优于优化前。GH4169材料的δ相在经过热变形的材料或锻件的冷却过程中,δ相重新析出,变形量大,促进δ相的析出,数量就多。可见优化后的挤压件终锻更加合理,有利于转子叶片的锻造成形。经计算,优化后的挤压件节省材料30.1%。用新挤压件所锻叶片锻件性能见表4。

从表4中可以看出用新挤压件所锻叶片锻件性能均达到技术标准指标要求,且均有一定的富裕度,表明所研制转子叶片性能优良。

结论

⑴研究表明,采用开式挤压成形,所挤压的挤压件叶身截面积过大,是初始挤压工艺方案导致叶身厚度超差、叶片进排气边缘撕裂等问题的症结所在。

⑵采用半闭式挤压成形代替开式挤压成形,适应了转子叶片锻件叶身的截面积变化,有效减小了叶片精密成形时的投影面积,降低所需设备打击力,解决了叶身厚度超差、叶片进排气边缘撕裂等问题,且节省材料30.1%。

⑶采用优化后的挤压制坯工艺,所成形的挤压件和叶片锻件晶粒度及主要强化相均优于优化前,所研制的叶片锻件具备优良的性能。