某型发动机涡轮叶片的蠕变寿命分析

柯铭亮,杨伟锋,丁玉亭,薛伦生

(1.空军工程大学 导弹学院,陕西 三原713800;2.解放军93704部队装备处,北京 通州101149)

航空发动机涡轮叶片构件,长期在高温和循环载荷共同作用下工作,疲劳-蠕变交互作用导致的断裂,是此类热锻构件失效的主要原因[1]。而对于航空发动机,涡轮转子及叶片作为燃气轮机关键零部件,在工作中承受着很大的热负荷、离心力、气流力。由于其工作条件恶劣,使得涡轮盘叶片成为故障多发的零部件,其寿命直接决定了燃气轮机的使用寿命,涡轮叶片在高温燃气和循环载荷下的工作可靠性,将直接影响飞行安全性以及发动机的使用寿命[2~5]。

因此,对于涡轮叶片蠕变寿命的研究,将对提高涡轮叶片设计以及航空发动机整体可靠性提升,都有十分显著的作用。

1 研究方法

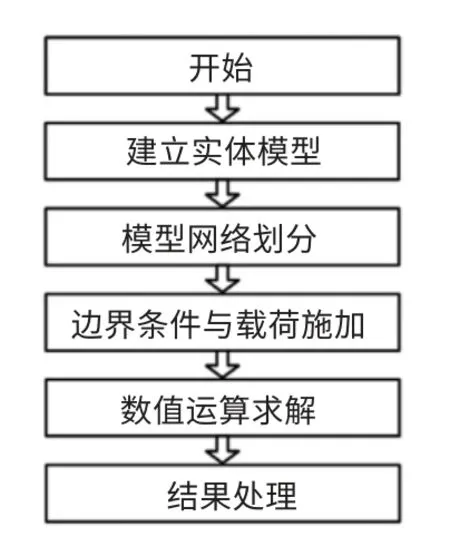

通过采用比较研究法以及数值模拟的研究方法,对涡轮叶片进行模拟计算,利用已选择的蠕变寿命预测方法,对所给的叶片模型进行计算模拟;首先对所给的模型进行合理的简化,根据叶片的结构特点和载荷分布划分网格,再导入ANSYS进行模拟计算。对叶片进行热分析以及应力分析。

(1)热分析。选取最高温度作为主要计算状态。由涡轮叶片的热源和结构,在有限元模型中构成热边界条件进行模拟计算。

(2)应力分析。由资料中可以得到叶片的载荷,并结合飞行状态计算,可知各个状态下的温度场和应力载荷,进而进行有限元分析。计划选取温度最高部位、叶根叶背叶尖、叶身应力最大点进行考核计算。主要使用的软件包括:UG(建立实体模型)、Hypermesh(对模型进行网格划分)以及ANSYS(进行仿真模拟计算)。

有限元分析过程流程如图1所示。

图1 有限元分析流程

2 涡轮叶片的有限元分析

2.1 有限元模型

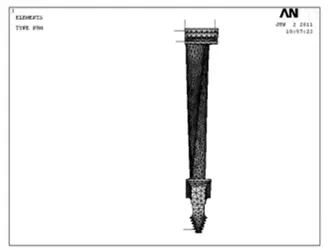

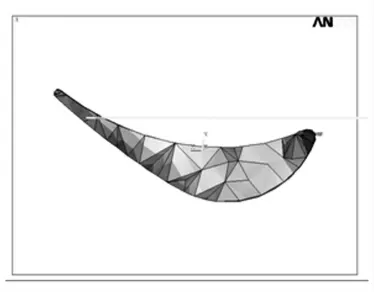

首先利用UG软件建立某型航空发动机涡轮叶片部件的几何模型。根据分析问题的需要,对叶片模型采用一定的简化措施。研究过程中,重点考察叶身部分负载情况,对榫头和轮盘榫槽间的摩擦力不做关注,对榫槽部位做简化处理,忽略一些非关键部位小的销钉孔以及小的倒角。

将叶片模型通过Parasolid格式从UG导入Hyper mesh软件中,使用四面体网格和六面体网格的混合网格划分,在保证精度的同时大大减少了工作量。

混合网格模式下,利用三维20节点六面体单元与10节点四面体单元综合分网,两种单元过渡处为金字塔单元;单元大小为1.000,最小单元大小为0.800,共计划分单元数45 327个,节点数87 548个。

将Hyper mesh的网格模型导入Ansys软件中时,进行涡轮叶片的应力分析。由于使得导入的模型在叶背位置出现明显缺块和网格划分单元品质不高等原因,选择solid187以及combin14单元对实际模型网格划分进行修正,共计23 268单元,solid187单元数23,244个,combin14单元数24个,整个有限元模型共计44 237个节点,如图2所示。

图2 涡轮叶片有限元模型

2.2 材料属性

涡轮叶片所使用的金属材料为在Rene’80基础上,适当提高合金元素铝和钛的含量,并添加合金元素铌发展而成的以Ni-Cr固溶体为基体、有较高的热强性、良好的综合性能、足够的抗氧化性能和满意的组织稳定性,属于耐高温的强韧化材料。

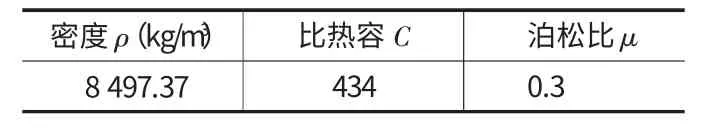

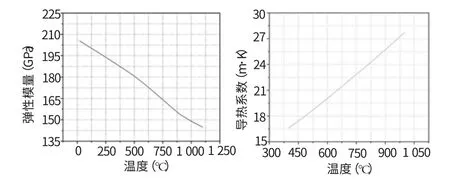

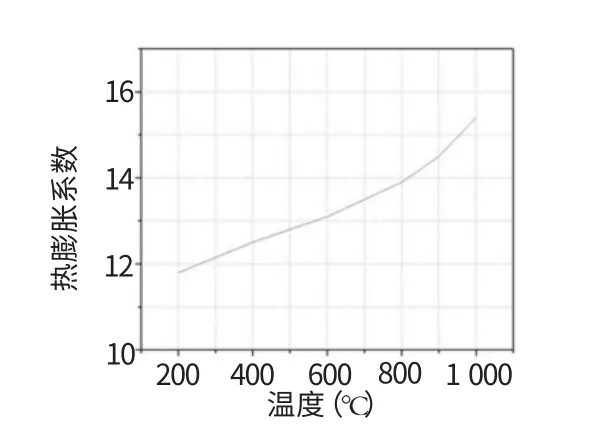

在ANSYS中输入材料参量。密度Dens,泊松比PRXY,弹性模量EX,导热系数KXX(如图3所示),热膨胀系数ALPX(如图4所示),比热容进行有限元分析的准备。

表1 材料参量

图3 Rene’80材料的温度-弹性模量曲线与导热系数曲线

图4 Rene’80材料的温度-热膨胀系数曲线

2.3 载荷施加

(1)离心载荷。在叶片模型上施加绕X轴的1 323.61 rad/s旋转角速度,使得叶片产生离心拉应力。

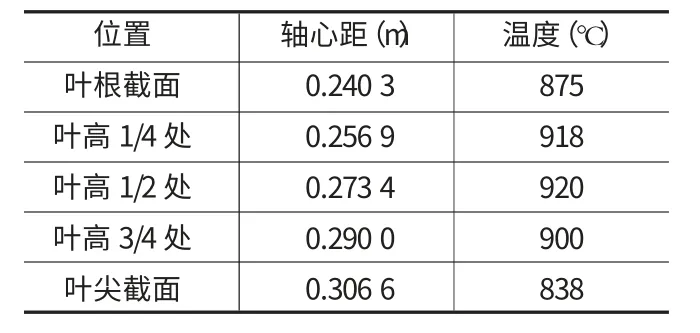

(2)温度载荷。选取叶身部位的关键截面温度,如表2。

表2 关键截面温度数据

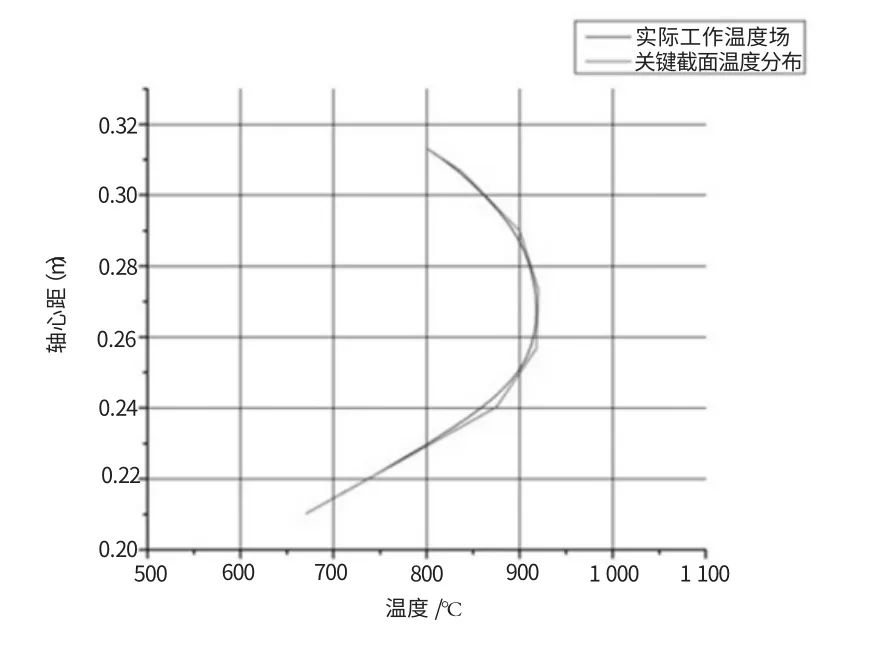

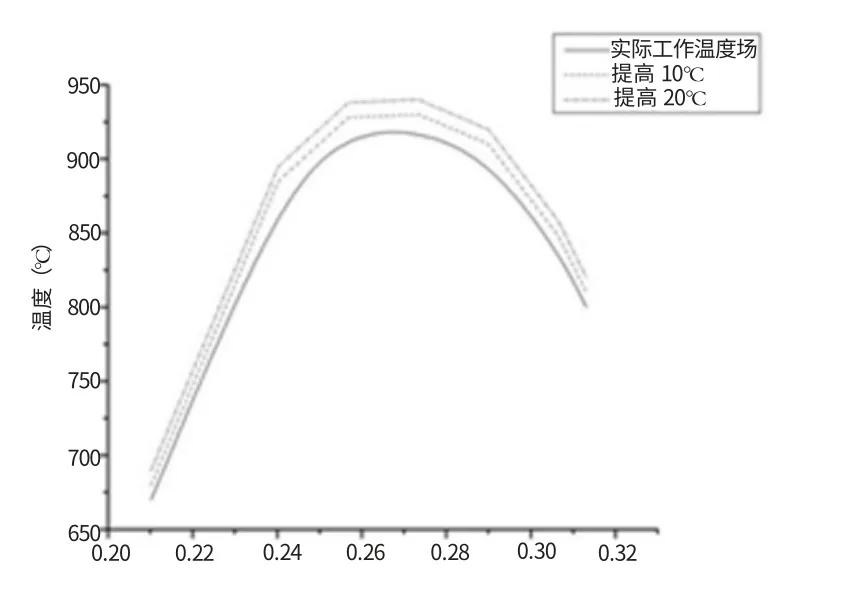

将关键截面温度分布与实际工作温度场进行比对发现,利用关键截面的温度数据所施加的温度场与实际工作温度场的差别属于允许范围内(如图5所示),可以利用这组数据进行温度载荷的施加。

图5 温度场加载对比情况

(3)在实际叶片模型上施加的约束。有如下3项:

一是在各个榫头上齿接触面施加沿径向约束;

二是由于涡轮叶片工作状态下相互抵紧,在座台与叶冠施加周向约束;

三是为了防止叶片在离心载荷作用下的翘曲变形,在座台与叶冠施加轴向约束(如图6)。

图6 叶片约束施加情况

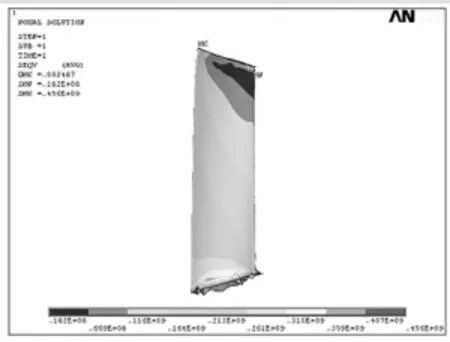

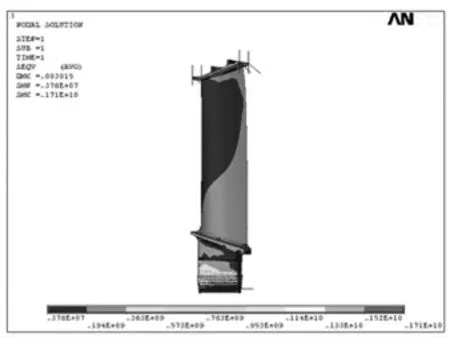

2.4 离心载荷和温度场综合分析

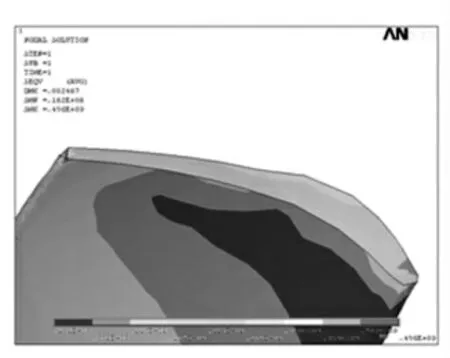

由图7叶片变形情况、图8叶身等效应力云图以及图9叶片等效应力云图综合分析,叶身部分应力主要集中于叶身与叶冠接触部分、叶身与榫头接触部分,即应力危险区域主要分布于涡轮叶片上3个部位:

图7 叶片变形情况

图8 叶身等效应力云图

图9 叶片等效应力云图

(1)叶身与榫头接触部位。此处为叶身部分受到离心载荷最大的部位,由于约束作用会产生应力集中还有弯曲应力、扭转应力存在。而且叶身部分与榫头部分温度分布相差较大,进而引起很大的热应力。

(2)叶身与叶冠接触部位。此处叶身较薄,与叶冠部分由于约束作用,会产生应力集中,同时由于温度分布不同,引起热应力。工作载荷会使此处产生较大塑性变形,而使应力重新分布,对叶身寿命产生较大的影响。

(3)叶身温度最高部位。此处产生离心应力水平中等,但由于高温会使得材料性能的改变,容易产生较大的危险。

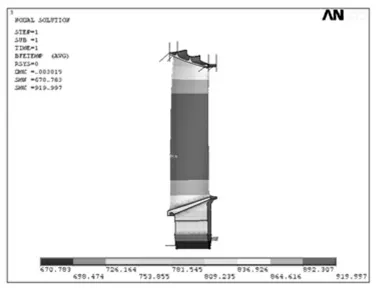

由图10叶片温度分布情况可以看出,叶身与榫头接触部位以及叶身与叶冠接触部位的温度在830~870℃之间,为提高安全性,以870℃标准进行分析计算。

图10 叶片温度分布情况

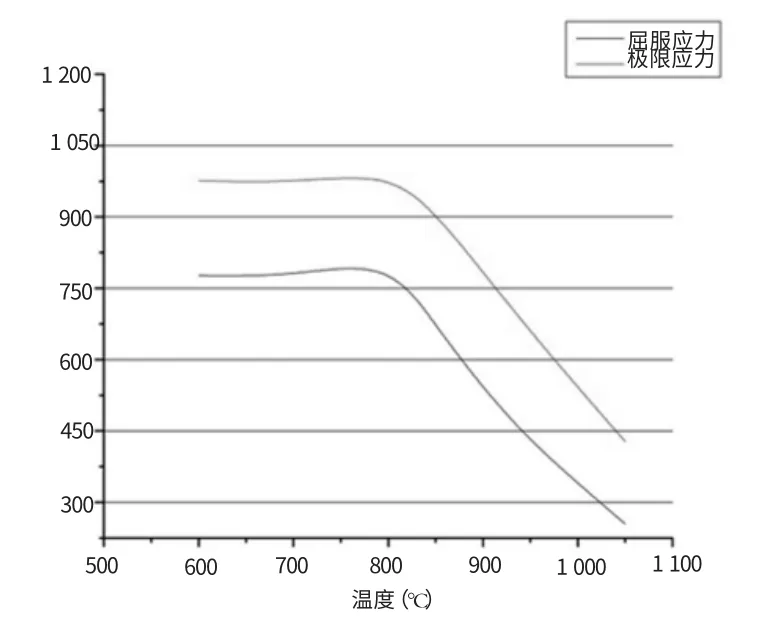

在图11温度-屈服/极限应力曲线中,将850~900℃之间的屈服极限视为线性变化,则可得到870℃是屈服极限为618.7 MPa;将900~950℃之间的屈服极限视为线性变化,则可得到920℃是屈服极限为495.14 MPa。

图11 温度-屈服/极限应力曲线

叶身部分最大应力出现于叶尖截面,应力值为456.79 MPa,如图12所示。

图12 叶尖截面等效应力云图

但在叶片最高温部位(如图13所示),高温使得材料性能恶化,虽然此处应力并非最大值,但相对叶根、叶尖部分,此处安全系数低,危险程度大。

图13 叶身最高温度截面应力云图

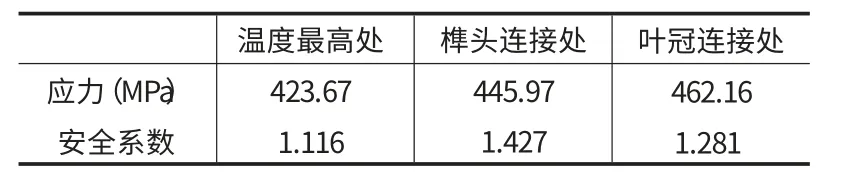

在实际叶片工作载荷条件下,叶身部分较为安全,各部分最大应力都没有超过屈服极限,安全系数较为合理,如表3。

表3 应力危险区域最大应力

因此实际叶片工作状态下叶身部分应力水平处于较为安全的范围。

2.5 不同工况下的应力分析比较

由于叶身部分在基本载荷条件下处于安全状态,在保证叶身强度的基础上,适当提高负载情况进行强度性能运算。

(1)将涡轮前温度提高10℃,结果如表4所示。

表4 应力危险区域最大应力(温度提高10℃)

(2)将涡轮前温度提高20℃,温度场对比如图14,结果如表5所示。

图14 温度场对比

表5 应力危险区域最大应力(温度提高20℃)

(3)将发动机转速提高5%变为13 272 r/min,结果如表6所示。

表6 应力危险区域最大应力(转速提高5%)

(4)将发动机转速提高10%变为13 900 r/min,结果如表7所示。

表7 应力危险区域最大应力(转速提高10%)

(5)将涡轮前温度提高10℃同时将发动机转速提高5%,结果如表8所示。

表8 应力危险区域最大应力(温度提高10℃,转速提高5%)

2.6 分析对比得出的结论

将各表中数据进行分析对比,可得出结论如下:

(1)提高涡轮前温度,会使得叶身热应力水平整体提高,对叶身高温部分的影响尤其显著。将涡轮前温度提高10℃后,叶身高温部分的应力增加情况高于其他部位;将涡轮前温度提高20℃后,叶身高温部分的应力已经接近屈服极限,不适于工作。

(2)提高发动机转速,会使得离心应力水平整体提高,在榫头接触和叶冠接触部分的应力变化较大。转速提高,离心应力水平大幅提高,在连接榫头和叶冠部分的应力增加明显。

(3)提高涡轮前温度与发动机转速时,等效应力增加情况远大于单方面影响的情况,需要适当选取工况上限。

3 结束语

利用有限元分析软件,将实际叶片转化为有限元模型,以实际叶片的最大工作转速和温度场为载荷,进行模拟计算。应力危险区域,主要分布于涡轮叶片上3个部位:叶身与榫头接触部位,叶身与叶冠接触部位,叶身温度最高部位。在实际叶片工作载荷条件下,叶身部分较为安全。

适当提高叶片最大工作转速和涡轮前温度,加大叶片的离心载荷和热负荷,提高涡轮前温度,会使得叶身热应力水平整体提高,对叶身高温部分的影响尤其显著。提高发动机转速,会使得离心应力水平整体提高,在榫头接触和叶冠接触部分的应力变化较大。同时提高涡轮前温度与发动机转速时,应力增加情况远大于单方面影响的情况。对于涡轮叶片而言,通过提高发动机转速来提高发动机整体性能,比提高涡轮前温度更加安全可靠。

[1]饶寿期.航空发动机的高温蠕变分析[J].航空发动机,2004,30(1):10-13.

[2]申文才,杨自春,曹跃云,等.基于应变场强法的涡轮盘一片疲劳/蠕变寿命预测[J].发电设备,2009,23(2):77-81.

[3]赵 迪,丁克勤,尚新春,等.金属材料高温疲劳-蠕变寿命预测方法研究进展[J].中国安全科学学报,2008,18(5):49-54.

[4]闫晓军,聂景旭.定向结晶涡轮叶片蠕变/疲劳寿命的试验与分析[J].航空动力学报,2005,20(6):27-33.

[5]王延荣,宋兆泓,侯贵仓,等.涡轮叶片高温低循环疲劳/蠕变寿命试验评定[J].航空动力学报,2002,17(4):404-411.