旋片喷丸对7B04-T6铝合金应力腐蚀抗性的影响

贺 旺,王燕礼,王亚南,刘金生,谭志国,高 建

(1.国营芜湖机械厂,安徽芜湖241000;2.中国人民解放军32256部队,昆明650021;3.中国航发北京航空材料研究院,北京100095)

7B04铝合金是一种飞机结构常用高强铝合金,它是在7A04基础上通过进一步纯化铁和硅杂质而来,具有很好的静态强度、疲劳强度、断裂韧度等力学性能。7B04合金常用热处理制度有三种∶T6、T74和T73。研究表明,7B04在T6状态下应力腐蚀敏感性最强,T74状态下较弱,T73状态下基本没有应力腐蚀倾向[1]。某型飞机的一些典型结构是用T6状态7B04制造,最近,在维修中发现该型飞机这些典型结构发生了应力腐蚀开裂(stress corrosion cracking,SCC),严重影响了飞机结构完整性。因为该结构无法在维修中更换,故考虑采用可现场实施的技术进行一些未开裂同类结构的预防性修理,以提高未开裂结构的应力腐蚀抗性。

众所周知,SCC需要三个条件∶(1)敏感的腐蚀材料;(2)足够大的拉伸应力;(3)特定的腐蚀环境。破坏其中任意一个条件,就可阻止SCC发生。喷丸是一种广泛应用的表面强化技术,能在材料表层引入残余压缩应力,从而降低或抵消拉伸应力,改善材料SCC抗性。关于喷丸改善金属材料疲劳强度的文献有很多,而用于改善金属材料SCC抗性的文献相对较少。在20世纪60~70年代,ALCOA公司[2]就发现,在不是很恶劣的腐蚀环境中,喷丸处理有很强的延缓或防止2014-T651和7079-T651铝合金SCC破坏的效果;诺斯罗普公司[3]为解决铝合金航空结构锻件SCC问题,曾选择对全部7079-T6和7075-T6铝合金结构,包括翼梁、起落架作动筒、隔框、接头等进行喷丸处理;澳大利亚航空研究试验室[4]研究了喷丸对5054挤压铝合金件SCC抗性的影响。道格拉斯公司[5]采用铸钢丸处理马氏体状态9Ni4Co0.45C钢,并将试件交替浸泡在人造海水中,加载80%屈服强度,结果喷丸提高SCC持久时间20倍以上。21世纪以来,也有一些喷丸提高SCC抗性的报道,例如,Alobaid[6]采用铸钢丸机械喷丸处理2205不锈钢表面,在沸腾MgCl2溶液中进行SCC实验,结果显示,喷丸处理延缓SCC时间15倍以上;倪红芳等[7]采用玻璃丸机械喷丸处理304不锈钢焊缝,提高SCC抗性效益高达近600倍;此外,喷丸处理对304不锈钢母材[8-10]和焊缝[11]、316L不锈钢[12]、奥氏体不锈钢[13]、1Cr18Ni9Ti不锈钢[14]、汽轮机末级叶片材料[15]、2024铝合金[16-18]、A7N01铝合金[19]等材料SCC敏感性的影响也都有报道。以上研究均表明,恰当的喷丸处理可有效改善材料SCC抗性。遗憾的是,鲜有关于喷丸处理对7B04-T6铝合金SCC抗性影响的报道。

采用喷丸技术改善铝合金SCC抗性时,有两个不利因素必须考虑。一是表面粗糙度。喷丸一般会造成表面粗糙度增加,这会增大铝合金与腐蚀介质接触实际面积,从而使均匀腐蚀速率增加,对改善SCC抗性不利;增大喷丸强度,虽然会增大喷丸后晶粒细化程度、残余压应力深度和数值,但也会显著增大被处理表面粗糙度。二是表层可能损伤。喷丸强度越大引起表面损伤性破坏(如开裂和叠层等)也会越严重,在应力腐蚀环境下时,容易从损伤处发生局部腐蚀或萌生裂纹。由此可见,合适的喷丸工艺才能改善铝合金SCC抗性。通常认为,处理铝锻件应选择大弹丸和最大喷丸强度,选择弹丸尺寸的同时应考虑表面粗糙度,喷丸时间应满足阿尔门试片100%覆盖率。

考虑到飞机机体典型结构现场强化处理的实际工程需求,本工作采用旋片喷丸技术进行两种不同喷丸强度的7B04-T6铝合金试样表面处理,测定分析喷丸前后试样表面粗糙度、残余应力、表面形貌的变化;通过恒载荷SCC实验,评价喷丸处理对其SCC抗性的影响;通过拉伸实验,评价喷丸处理对材料静态强度和断面收缩率的影响;用扫描电子进行腐蚀断口观察与分析。

1 实验材料与方法

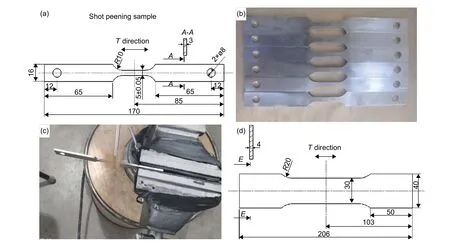

材料为东北轻合金公司生产的50mm厚7B04-T651铝合金板,化学成分(质量分数/%)为0.05Si、 0.14Fe、 1.55Cu、 0.29Mn、 2.55Mg、 0.13Cr、6.10Zn、余量Al。根据 HB5254—1983 设计加工恒载荷SCC试样9件,去除表面包铝层,编号为T01~T09,见图 1(a)和(b)所示。将 SCC 试样分成三组∶(1)原始加工试样 T01~T03;(2)喷丸工艺1处理试样T04~T06;(3)喷丸工艺2处理试样T07~T09。根据MH/T3017—2008和HB/Z26—2011,采用旋片喷丸设备处理T04~T09试样工作段四个表面,其中喷丸工艺1的喷丸强度为0.1~0.2A,喷丸工艺2工艺的喷丸强度为0.2~0.3A,旋片转速均为2000r/min,覆盖率均大于100%,喷丸处理过程见图1(c)所示。根据 GBT7704—2008,采用X-350A型X射线应力测定仪测定三类试样沿加载方向的表面残余应力,在每个试样工作段区域内随机测定3个点然后取平均值。使用TR200表面粗糙度测试仪测定三类试样的表面粗糙度Ra,在每个试样表面测定3个值然后取平均值。使用VHX-100型体式显微镜观察三类试样的表面形貌。使用WDML-1型恒载荷应力腐蚀试验机开展SCC测试,温度(35±1)℃,腐蚀溶液是 3%NaCl+0.5%H2O2,施加载荷 350MPa。根据 GB/T228.1—2010,设计加工静强度拉伸试样9件,编号为JZ01~JZ09,如图 1(d)所示,使用 CMT5204拉伸试验机开展静载荷拉伸测试,其中,JZ04~JZ06和JZ07~JZ09分别采用喷丸工艺1和工艺2进行处理。SCC试样和静强度拉伸试样均要求在供货态轧制板材T-L面内沿T方向取样。

图1 试样设计与加工及喷丸处理过程 (a)SCC 试样图纸;(b)SCC 试样;(c)旋片喷丸处理;(d)拉伸试样图纸Fig.1 Sample design,manufacturing and shot peening process (a)SCC sample drawing;(b)SCC sample;(c)flap peening processing;(d)tensile sample drawing

2 结果与讨论

2.1 表面残余应力

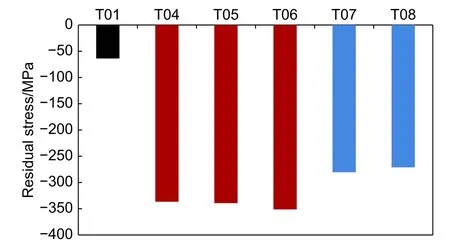

图2为试样残余应力测定值。由图2看出,原始加工试样表面存在约−50MPa残余应力,喷丸工艺1在试样表面引入约−350MPa残余应力,喷丸工艺2引入约−275MPa残余应力。这表明,喷丸增大了试样表面残余压应力,且工艺1增幅高于工艺2约75MPa,这是喷丸工艺的典型特征,随着喷丸强度增大,喷丸处理表面呈现的残余压应力值会减小。残余应力对SCC过程有较大影响,表面存在残余压应力的试样SCC寿命会明显高于存在残余拉应力的试样[20]。故仅从残余应力角度判断,应该是喷丸工艺1处理试样抗SCC性能最佳,喷丸工艺2处理试样次之,原始加工试样第三。

图2 表面残余应力Fig.2 Surface residual stress

2.2 表面粗糙度

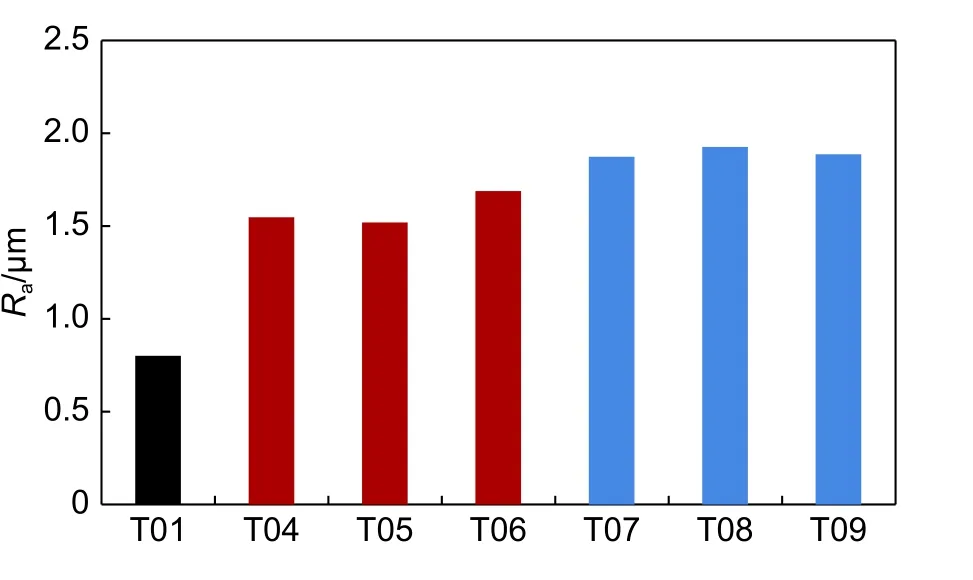

图3 为试样表面粗糙度测定值。由图3可以看出,原始加工试样表面粗糙度Ra约为0.9μm,喷丸工艺1处理试样约为1.6μm,喷丸工艺2处理试样约为1.8μm。这表明,喷丸增大了试样表面粗糙度,且工艺1表面粗糙度低于工艺2,该现象符合喷丸工艺特征,即喷丸强度增大,表面粗糙度会增大。粗糙度大会增大材料表面与腐蚀溶液的实际接触总面积,从而进一步增大材料SCC概率。故仅从表面粗糙度角度来讲,应该是原始加工试样抗SCC性能最佳,喷丸工艺1处理试样次之,喷丸工艺2处理试样最差。

图3 表面粗糙度Fig.3 Surface roughness

影响SCC的各种因素相互之间存在竞争机制,故这里不能简单断定三种工艺加工试样的抗SCC性能孰优孰劣。如2.1所述,喷丸在表面引入了有益残余压应力,但是,从表面完整性角度来讲,喷丸强度越大引起表面损伤性破坏(如开裂和叠层等)可能性也越大,在受到应力腐蚀时,容易从损伤处发生局部腐蚀或萌生裂纹。还需要说明的是,表面粗糙度增大,有助于提高漆层与基体的结合力,这对于装备后期涂装有利。

2.3 表面形貌

图4为试样表面形貌。由图4可以看出,原始加工试样表面虽然光滑,但加工遗留的方向性痕迹仍较明显;喷丸试样表面存在大量凹坑,表面粗糙度确实增大,但消除了方向性痕迹。研究表明,这种稍微粗糙但是均匀的喷丸表面在减少密封渗漏方面,要优于非常光洁的研磨或磨削表面,这或许在使用过程中,对抑制一些不经意的漆层划伤或漆层剥离造成的腐蚀介质进入是有作用的。另外,稍微粗糙的表面可以增加金属表面与漆层之间的结合力。两种喷丸工艺处理的试样表面形貌相似,看不出明显区别。

2.4 应力腐蚀持续时间

图4 表面形貌 (a)原始加工试样;(b)喷丸工艺 1 处理试样;(c)喷丸工艺 2 处理试样Fig.4 Surface topography (a)original sample;(b)sample treated by shot peening process1;(c)sample treated by shot peening process2

图5 应力腐蚀持续时间Fig.5 SCC duration time

SCC实验结果(图5)显示,原始加工试样持久时间在 44~222h 之间(平均值 138h),喷丸工艺1处理试样持久时间在1250h以上(平均值1555h,T04试样1800h未断裂),喷丸工艺2处理试样持久时间在 1000h 以上(平均值 1204h),这表明,喷丸处理试样性能优于原始加工试样,其中,喷丸工艺1和工艺2分别提高持久时间11.3倍和8.7倍。分析原因如下∶(1)喷丸在试样表面引入了更大残余压应力,有效抵消了外在拉应力,降低了试样表面实际拉应力值,起到了延缓SCC裂纹萌生作用;同时,残余压应力具有一定层深,在此深度范围内,残余压应力减小了SCC裂纹尖端有效应力强度因子,导致SCC裂纹扩展速率降低。(2)喷丸处理使表层晶粒取向随机,位错密度增大,甚至细化晶粒,该变化也有助于延缓SCC裂纹萌生,降低SCC裂纹扩展速率。

同时,发现喷丸工艺1处理试样的持久时间较工艺2处理试样要更长。这可从两个方面解释∶(1)喷丸工艺1处理后,试样表面残余压应力更大;(2)喷丸工艺1处理后,试样表面粗糙度相对较小。

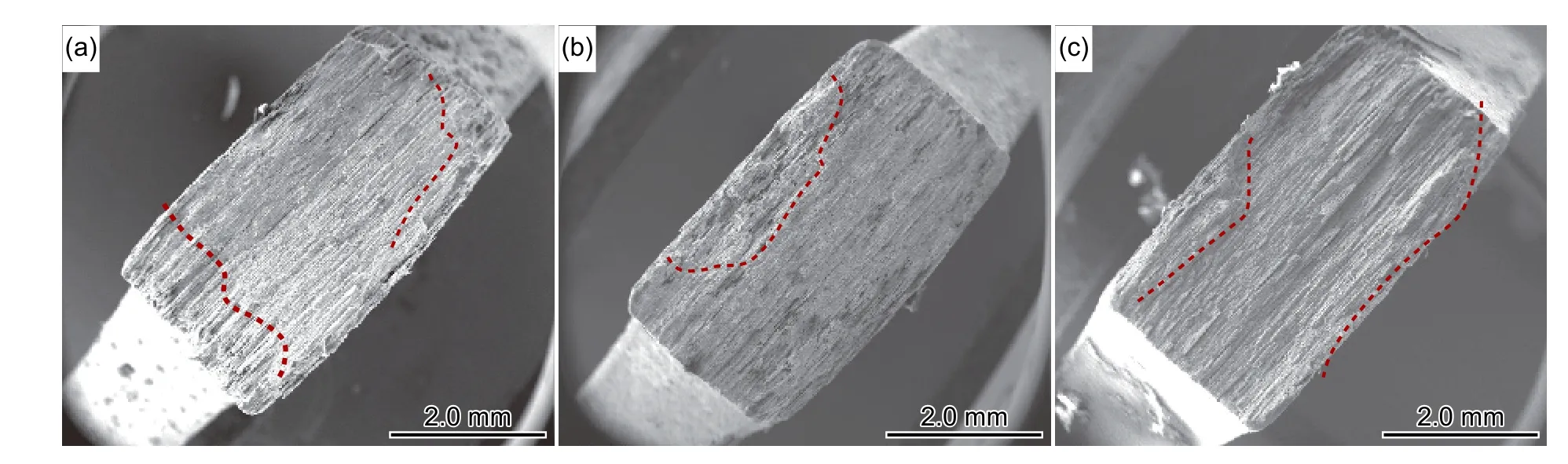

2.5 应力腐蚀断口

按照 HB5257—1983,使用铬酐溶液,去除断口表面腐蚀产物。图6是三类试样典型断口的SEM照片。由图6看出,不同试样断口特征相似,SCC裂纹起始于试样表面,在裂纹源处有部分晶粒被腐蚀;随后,腐蚀向内部延伸一定深度,更多的晶粒被腐蚀;腐蚀主要是沿晶界发生,断口表现为沿晶断裂。

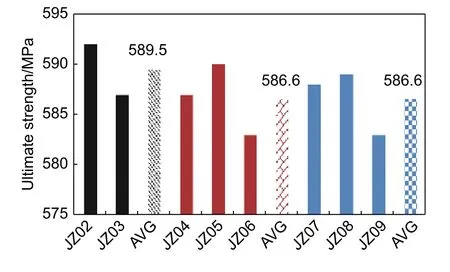

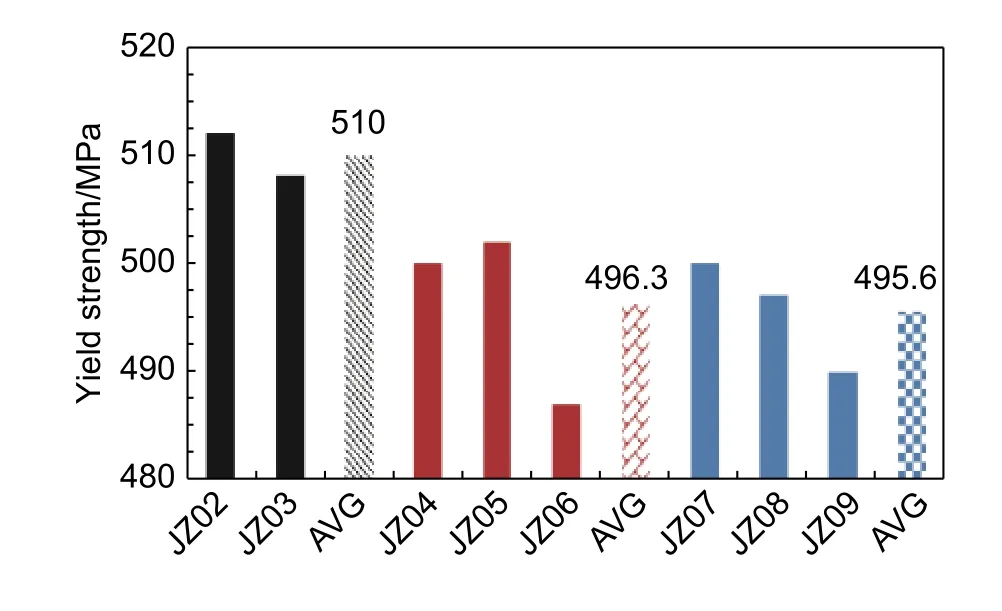

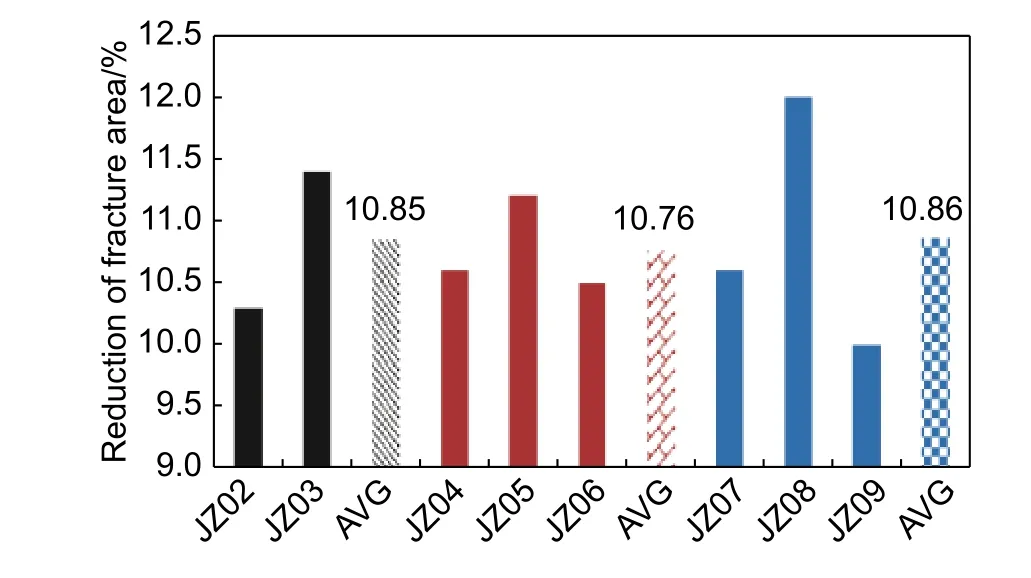

2.6 静强度和断面收缩率

图7为喷丸对强度极限的影响。由图7看出,两种喷丸工艺处理试样的强度极限均为586.6MPa,较处理前 589.5MPa降低了 2.9MPa,可认为喷丸对材料强度极限没有影响。图8为喷丸对屈服强度的影响,由图8看出,两种喷丸工艺处理试样测试的屈服强度均降低了约15MPa,但这种表观测试结果并不能说明喷丸对材料的屈服强度产生影响,具体的影响规律有待进一步研究。图9为喷丸对断面收缩率的影响。由图9看出,喷丸对材料断面收缩率没有明显影响。

图6 断口的 SEM 照片 (a)原始加工试样;(b)喷丸工艺 1 处理试样;(c)喷丸工艺 2 处理试样Fig.6 SEM pictures of fracture surface (a)original sample;(b)sample treated by shot peening process1;(c)sample treated by shot peening process1

图7 喷丸对强度极限的影响Fig.7 Effect of shot peening on ultimate strength

图8 喷丸对屈服强度的影响Fig.8 Effect of shot peening on yield strength

图9 喷丸对断面收缩率的影响Fig.9 Effect of shot peening on percentage reduction in area

3 结论

(1)0.1~0.2A 和 0.2~0.3A 两种喷丸强度分别在 7B04-T6 铝合金表面形成−350MPa 和−275MPa残余压应力,表面粗糙度Ra从喷丸前的0.9μm分别增大至 1.6μm 和 1.8μm。

(2)喷丸可改善7B04-T6铝合金抗应力腐蚀开裂性能,在 3%NaCl+0.5%H2O2溶液中、(35±1)℃、350MPa 恒载荷作用下,0.1~0.2A 和 0.2~0.3A两种喷丸强度处理试样的应力腐蚀持续时间分别是未喷丸试样的11.3倍和8.7倍,0.1~0.2A喷丸强度改善效果更佳。

(3)喷丸处理对材料强度极限和断面收缩率没有明显影响。