含紧固件碳纤维复合材料雷击损伤电热耦合仿真分析与实验研究

时 宇,杜 斌,李乐颖,刘 乾,赵玉顺,傅 中

(1.合肥工业大学电气与自动化工程学院,合肥230009;2.重庆市送变电工程有限公司变电施工分公司,重庆404100;3.国网安徽省电力科学研究院,合肥230022)

碳纤维复合材料具有比强度和比刚度优良、耐腐蚀性能高、比重轻等优点[1-4]。目前已在民用和军用飞机上得到广泛的使用[5-6],以CFRP为代表的复合材料在民用飞机的机身、机翼、尾翼等用量已占到飞机自重的50%以上,相比于全金属飞机,使用复合材料可以使飞机的质量减轻25%以上[7]。但CFRP的导热和导电能力相比于金属材料较差,遭受雷击时会瞬间产生很高的温度,造成碳纤维断裂、树脂热解和材料分层等严重损伤,严重威胁飞行安全[8-10]。

雷电流对复合材料的损伤是多方面因素共同造成的,如雷电流在材料内部产生大量焦耳热造成材料热解、声波冲击和电弧高温烧蚀导致材料解体等[11-13]。不含紧固件CFRP的雷击损伤机理,国内外研究学者已开展大量的研究。Lee等提出沥青基碳纤维纸作为防雷层的防护方法,仿真表明防雷层的面内电导率对雷击保护效果具有显著影响[14]。Guo等研究各向异性膨胀箔片的雷电防护效果,结果表明在飞机闪电分区合理设计敷设方向可以有效提升CFRP的防雷性能[15]。Dong等使用雷电流C和D分量的组合波形对CFRP开展雷击损伤实验与仿真,研究表明雷电流D分量期间对CFRP的损伤源于焦耳热效应,雷电流C分量期间对CFRP的损伤源于电弧烧蚀[16]。

关于含紧固件CFRP的雷击实验与仿真研究相对较少。Feraboli等对含紧固件和不含紧固件的CFRP开展雷击损伤实验,通过超声扫描对比二者的内部损伤,研究表明当雷电流峰值较小时,含紧固件CFRP内部损伤较小,随着电流峰值的增大,含紧固件的内部损伤将超过不含紧固件的CFRP[17]。田向渝等对不同长度含紧固件的CFRP雷击损伤进行仿真与实验分析,研究表明材料长度对含紧固件CFRP雷击损伤的影响较小[18]。尹俊杰等对含紧固件CFRP进行力学性能退化实验,研究表明雷电流强度较小时CFRP的拉伸极限载荷会有小幅提升,随着电流峰值的提高拉伸极限载荷会大幅度下降[19]。尹俊杰等同时对不同电势边界条件下CFRP的雷击损伤进行仿真分析,研究表明当CFRP两端电势为0V时,0°铺层雷击损伤较为严重,当CFRP侧面电势均为0V时,0°铺层雷击损伤较轻[20]。

目前,针对含紧固件和不含紧固件CFRP雷击损伤的对比性研究明显不足,且缺少对含紧固件和不含紧固件CFRP的仿真对比分析。已有的研究使用C扫描对比不同雷电流峰值下两者的内部损伤,将雷电流峰值较高时含紧固件内部损伤较大归结于声波冲击等非焦耳热因素,且使用的CFRP宽度较窄,限制了雷电流在纤维方向和垂直纤维方向上的损伤发展。本研究从仿真的角度证明,雷电流峰值较高时,焦耳热导致含紧固件CFRP损伤不断加大,声波冲击等非焦耳热因素使损伤进一步扩大,并采用雷击实验的对比性研究,对含紧固件与不含紧固件CFRP的雷击过程展开机理分析。

1 电热耦合的数学分析

1.1 电热能量转换方程

雷电流对CFRP的损伤过程可以表示为电场和热场相互耦合的过程。雷电流在CFRP内部传导,产生大量的焦耳热导致材料温度骤升。复合材料温度超过300℃时,CFRP中的环氧树脂基体开始分解,超过600℃时环氧树脂基体完全分解[4]。当温度继续上升至3316℃以上时,CFRP中碳纤维本身也会发生断裂和升华[4]。高温使CFRP的电、热相关特性均发生改变,因此本研究采用电热耦合的方法来分析复合材料的雷电流损伤过程。

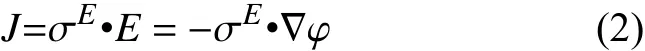

根据Maxwell方程中的稳态电荷守恒方程来描述材料内部的电场,即:

式中:S为单元截面积;V为单元体积;n为S表面的外法线方向;rc为单位电荷体密度;J为电流密度。

根据欧姆定律表示电流密度为:

将式(2)代入式(1),经过函数变换可以得到稳态条件下电荷守恒的弱形式:

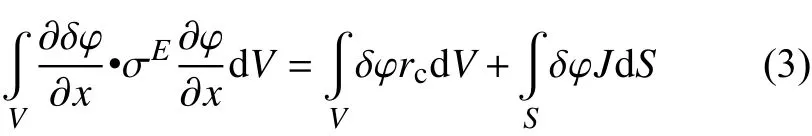

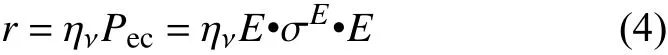

雷电流传导到材料上的内热源以焦耳热的形式表示为:

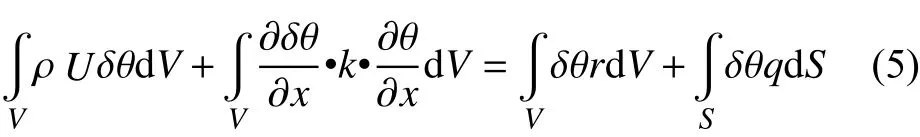

式中:r为材料的内热源;ην为电热转热能的比例因子;Pec为材料内部的电功率。材料的整体温度场可通过傅里叶热传导方程得出:

式中:ρ为密度;k为导热系数;U为内能;q为单位面积的热通量;r为内热源。

1.2 边界条件

CFRP与周围气体环境之间的传热主要包含热辐射和热对流两种,热辐射传递能量的大小取决于物体本身温度的高低,热对流是高温部分与低温部分通过循环流动使温度趋于均匀的过程。雷击CFRP是微秒级别的放电,中心区域最高温度可以达到3000℃以上,这与周围环境的温度差别很大,所以热传递主要以热辐射的方式进行,这符合热传递的第三类边界条件[4]:

2 有限元建模

本研究建立含紧固件和不含紧固件两种CFRP的三维有限元模型。紧固件种类为旋入式的铝合金紧固件,螺纹主要影响力学性能而对温度影响较小,因此仿真中忽略紧固件的螺纹部分,并将紧固件与CFRP设置为过盈配合。紧固件位于复合材料的中心位置,同时假定雷电流的附着点位于紧固件的中心且其电热参数不随温度变化。而对于不含紧固件的复合材料,雷电流则直接施加在CFRP的中心位置。

根据 ASTM D7137M-07 标准,建立长 150mm、宽100mm的32层各向异性的层合板,总厚度为4mm,单层厚度 0.125mm,紧固孔的直径为 8mm,铺层方向为[45/0/–45/90]4s。层合板模型采用8节点DC3D8E电热耦合单元,划分网格时采用两边到中心逐渐加密的方式,且在紧固结构周围的网格进行加密,如图1所示。

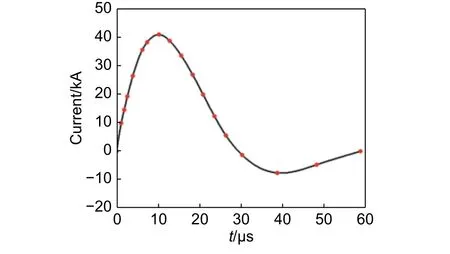

本研究采用波形为8/20μs的雷电流作为施加载荷,电流峰值分别为 26kA、42kA、60kA、80kA,仿真使用的雷电流波形如图2所示。CFRP四个侧面的电势均为0V,上表面与四周在雷击过程中热辐射系数设为0.9,设置玻尔兹曼常数为5.67×10−8W/(m2•K4),环境温度为 25℃。CFRP 和紧固件的电、热参数分别如表1、2所示。

图1 三维有限元模型Fig.1 Three-dimensional finite element model

图2 仿真电流波形Fig.2 Simulation lightning current waveform

表1 CFRP 热电参数[21]Table1 Thermal and electrical material properties of CFRP

表2 铝合金紧固件热电参数Table2 Thermal and electrical material properties of aluminum alloy fasteners

3 仿真结果分析

3.1 CFRP 雷击过程中的表面温度场分布

仿真分析含紧固件CFRP与不含紧固件CFRP在不同雷电流峰值作用下,雷击开始后60μs时刻的温度分布,中心白色区域为紧固件放置位置,不同雷电流峰值下沿碳纤维方向的损伤长度如图3所示。

不含紧固件CFRP雷击中心区域最高温度超过3000℃,此时区域内碳纤维开始升华。当雷电流峰值为 26kA、42kA、60kA 和 80kA 时,CFRP表面沿碳纤维方向的损伤长度分别为33mm、39mm、45mm 和 50mm,结果如图 4 所示。含紧固件CFRP在紧固孔周围区域的温度较高,但没有达到碳纤维升华的温度。雷电流峰值为26kA下,表面温度没有超过300℃的区域。当雷电流峰值为 42kA、60kA 和 80kA 时,CFRP 表面沿碳纤维方向的损伤长度分别为 27mm、41mm 和 55mm,结果如图5所示。

图3 含紧固件与不含紧固件CFRP损伤长度仿真对比Fig.3 Simulation comparison of damage length of CFRP with and without fasteners

图4 26kA(a),42kA(b),60kA(c)和 80kA(d)雷电流峰值下不含紧固件 CFRP 表面温度分布Fig.4 Surface temperature distribution of CFRP without fastener under26kA(a),42kA(b),60kA(c)and80kA(d)lightning current peaks

图5 26kA(a),42kA(b),60kA(c)和 80kA(d)雷电流峰值下含紧固件 CFRP 表面温度分布Fig.5 Surface temperature distribution of CFRP with fastener under26kA(a),42kA(b),60kA(c)and80kA(d)lightning current peaks

仿真结果显示,当雷电流峰值较低时含紧固件CFRP的雷击损伤程度较轻。当雷电流峰值逐渐增大时,含紧固件CFRP损伤迅速增大,60kA时两者沿碳纤维方向的损伤长度几乎相同。雷电流峰值达到80kA时,含紧固件CFRP沿碳纤维方向的损伤超过不含紧固件的CFRP。

3.2 CFRP 雷击过程中的内部温度场分布

仿真分析含紧固件CFRP与不含紧固件CFRP在峰值60kA雷电流作用下前三层的温度分布,如图6、7所示。层与层之间的温度相互影响,使CFRP各层温度分布和碳纤维方向并不完全一致。例如第二层温度变化方向在0°至45°之间,与0°铺层的碳纤维方向有所偏差。含紧固件CFRP各层温度分布较为均匀,最高温度约为663℃,小于不含紧固件的CFRP,前者第三层温度超过300℃的面积高于后者。不含紧固件CFRP出现3000℃以上的高温,第三层超过300℃以上的区域已经明显缩小。

图6 60kA 雷电流峰值下不含紧固件 CFRP 温度分布(a)第一层;(b)第二层;(c)第三层Fig.6 Temperature distribution of CFRP without fastener under lightning current of60kA(a)1st layer;(b)2st layer;(c)3st layer

图7 60kA 雷电流峰值下含紧固件 CFRP 温度分布(a)第一层;(b)第二层;(c)第三层Fig.7 Temperature distribution of CFRP with fastener under lightning current of60kA(a)1st layer;(b)2st layer;(c)3st layer

4 CFRP 雷击实验结果分析

4.1 实验装置与实验方法

利用冲击电流发生器分别对含有、不含紧固件CFRP进行雷电流损伤实验,实验布置如图8所示。雷电流波形为8/20μs,实验采用锥状电极,CFRP样品尺寸为 150mm×100mm×4mm,分流器与分压器分别采集回路中的电流与试品两端的电压。CFRP左右两侧由铜夹具夹紧,四周均匀涂抹导电银胶,保证CFRP四周为零电位。对于含紧固件的CFRP,雷电流直接施加在紧固件的表面,对于不含紧固件CFRP,雷电流则施加在样品中心位置。

4.2 雷击损伤结果与分析

4.2.1 不含紧固件 CFRP 雷击损伤分析

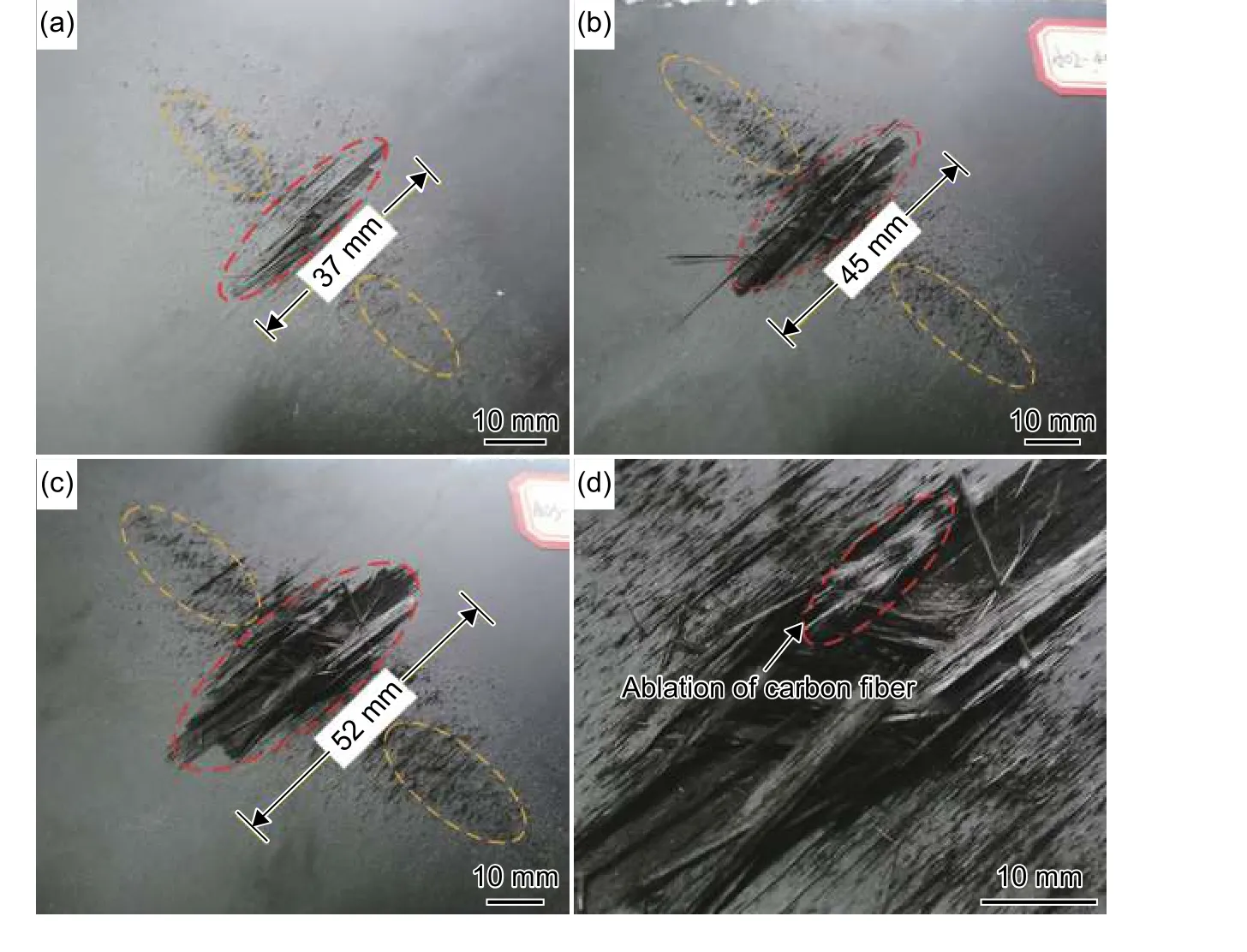

调整电极距材料中心上方1mm处,实验所用雷电流峰值分别为 26kA、42kA、60kA,不含紧固件CFRP雷击损伤如图9所示。

不含紧固件CFRP当雷电流峰值为26kA时,表面少量碳纤维断裂,垂直碳纤维方向上出现不连续的线状损伤,如图9黄色虚线框所示。CFRP纤维方向上的损伤长度为37mm。当雷电流峰值为42kA时,CFRP的损伤范围增加,表层碳纤维断裂较为严重,雷击中心区域可以观测到第二层的损伤,垂直碳纤维方向的线状损伤也逐渐扩展,CFRP纤维方向上的损伤长度为45mm。当雷电流峰值为60kA时,碳纤维变形断裂严重,CFRP碳纤维方向上的损伤长度为52mm。碳纤维受到冲击波机械作用时边缘断裂较为整齐明晰,但图9(d)中碳纤维出现粘连和翘曲,表明碳纤维受到过严重烧蚀。

图8 雷击实验原理图Fig.8 Test schematic diagram of lightning strike

图9 26kA(a),42kA(b)和60kA(c)雷电流峰值下不含紧固件 CFRP 损伤及 60kA 雷电流下中心区域放大图(d)Fig.9 CFRP damage without fasteners at26kA(a),42kA(b)and60kA(c)lightning current peaks and enlarged view(d)of thecentral area at60kA peak current

电弧作用在不含紧固件CFRP中心时,雷电流将产生大量的焦耳热导致碳纤维和环氧树脂分解和升华,同时电弧等离子通道温度超过10000℃,电弧高温进一步加剧碳纤维的烧蚀。上述作用导致环氧树脂分解产生大量高温气体,气体使CFRP材料内部压强不断增大,并最终使损伤区域进一步扩大[22],如图10所示。在库仑力和热膨胀力的综合作用下,电弧的等离子体放电通道沿着垂直碳纤维的方向不断扩展和运动[21,23]。电弧的扩展、溅射和环氧树脂热解共同导致CFRP线状损伤的产生[18]。而在仿真中认为电弧是固定不动的,所以仿真中垂直纤维方向没有出现损伤。3D激光显微镜可以对微观形貌进行三维重构,利用VK-X250激光显微镜对CFRP垂直碳纤维方向的损伤进行观测,如图11所示。不含紧固件的CFRP在显微镜放大50倍后,可以清晰地观察到断裂的碳纤维裸露在CFRP表面上,形成不连续的线状损伤。

图10 热解气体对不含紧固件 CFRP 损伤示意图Fig.10 Damage diagram of pyrolysis gas to CFRP without fastener

图11 CFRP 显微镜观测图 (a)不含紧固件 CFRP;(b)含紧固件 CFRPFig.11 Microscopic view of CFRP (a)CFRP without fastener;(b)CFRP with fastener

4.2.2 含紧固件 CFRP 雷击损伤分析

含紧固件CFRP当雷电流峰值分别为26kA、42kA、60kA 时,CFRP 纤维方向的损伤长度分别为 23mm、45mm、70mm,如图 12所示。雷击损伤基本沿碳纤维方向,含紧固件的CFRP在显微镜放大50倍后,3D激光显微镜观测发现垂直纤维方向上环氧树脂和碳纤维形成的纹理较为均匀,没有明显裸露的碳纤维出现。雷电流峰值为26kA时,含紧固件CFRP表面仅有轻微的沿碳纤维方向的损伤,损伤长度明显小于不含紧固件CFRP。雷电流峰值为42kA时,两者沿碳纤维方向的损伤程度比较接近。雷电流峰值为60kA时,含紧固件CFRP沿碳纤维方向的损伤长度大于不含紧固件CFRP,含紧固件CFRP与不含紧固件CFRP沿碳纤维方向的损伤长度如图13所示,含紧固件CFRP碳纤维的烧蚀现象不明显。解,沿着碳纤维方向的损伤长度迅速增大,最终超过不含紧固件的CFRP。不含紧固件的CFRP,由于雷电流的过度集中,表面环氧树脂已经完全热解,碳纤维也开始升华。雷电流此时直接透过表面作用于下一层,雷击损伤倾向于沿着厚度方向延伸,表面损伤沿碳纤维方向的扩展速率小于含紧固件CFRP。而含紧固件CFRP表面最高温度远低于

图12 26kA(a),42kA(b)和60kA(c)雷电流峰值下含紧固件 CFRP 损伤及 60kA 雷电流下中心区域放大图(d)Fig.12 CFRP damage with fasteners at26kA(a),42kA(b)and60kA(c)lightning current peaks and enlarged view(d)of the central area at60kA peak current

图14 含紧固件 CFRP 雷击损伤基本原理Fig.14 Basic principle of lightning damage CFRP with fastener

含紧固件的CFRP,由于金属紧固件具有导流作用,雷电流沿紧固件在CFRP各层分散,使各个铺层均有雷电流流过,基本原理如图14所示。随着雷电流峰值的上升,焦耳热使环氧树脂不断热不含紧固件CFRP,热膨胀力和库仑力都弱于后者,所以垂直碳纤维方向的损伤不明显。

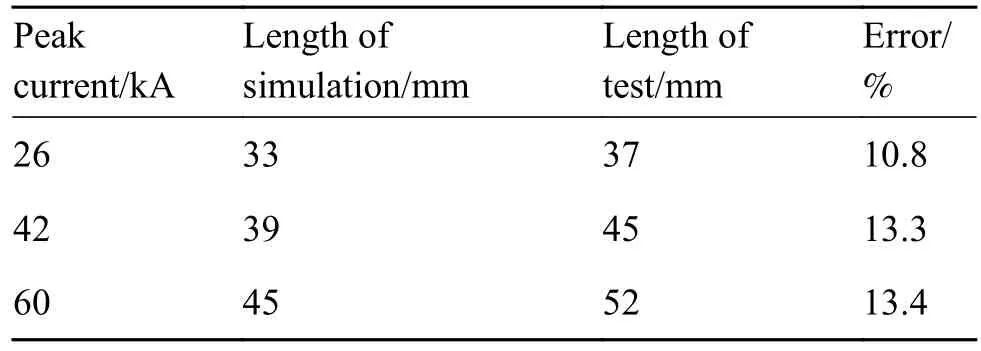

不含紧固件与含紧固件CFRP损伤长度实验与仿真结果对比如表3,4所示,仿真与实验的变化趋势基本趋于一致。因仿真仅考虑焦耳热导致的损伤,从不含紧固件的CFRP比含紧固件的CFRP误差更小可以看出,焦耳热对于不含紧固件CFRP的雷击损伤影响更大。当雷电流峰值为26kA时,因金属紧固件对电流的分散使CFRP产生的焦耳热较少,此时焦耳热不足以引起材料的破坏,声波冲击等因素是造成材料破坏的主要原因。

表3 无紧固件CFRP损伤长度实验与仿真结果对比Table3 Comparison of experimental and simulation results of CFRP damage length without fasteners

表4 含紧固件CFRP损伤长度实验与仿真结果对比Table4 Comparison of experimental and simulation results of CFRP damage length with fasteners

5 结论

(1)通过CFRP雷电流损伤仿真,发现当雷电流峰值为26kA时,含紧固件CFRP表面损伤低于不含紧固件CFRP。随着雷电流峰值的不断增大,含紧固件CFRP表面损伤沿碳纤维方向不断的扩展,当雷电流峰值为80kA时损伤超过不含紧固件CFRP。

(2)通过CFRP雷电流损伤实验,发现当雷电流峰值为26kA时,含紧固件CFRP表面损伤低于不含紧固件CFRP。当雷电流峰值为60kA时,表面沿碳纤维方向损伤长度最终超过不含紧固件CFRP。不含紧固件CFRP垂直碳纤维方向出现线状损伤,含紧固件CFRP线状损伤不明显。

(3)通过3D激光显微镜观察垂直碳纤维方向的损伤,不含紧固件CFRP垂直纤维方向上出现裸露的碳纤维,含紧固件CFRP垂直纤维方向上没有出现明显碳纤维断裂的痕迹。