镍基高温合金GH4169粉末表面氧化特性

张利冲,许文勇,李 周,王双喜,沈建锟,郑 亮,张国庆

(1.中国航发北京航空材料研究院,北京100095;2.先进高温结构材料重点实验室北京100095)

镍基高温合金GH4169(美国牌号 Inconel718)是20世纪60年代开发的一种镍基高温合金,因其具有良好的热加工性能、优异的高温力学性能,广泛应用于航空、航天、核能、动力和石化等领域。作为航空发动机发展历史上应用范围最广的镍基高温合金材料,其年产量占据整个变形高温合金总产量的45%以上,并且逐年增加。相关资料显示,美国GE公司所有发动机的关键零部件中该合金的使用比例高达70%,美国P&W公司大型发动机PW4000核心零部件中该合金的使用比例高达57%[1-5]。

如前所述,镍基高温合金GH4169常用于制造航空发动机中的重要零件,其性能对发动机可靠性有着至关重要的作用。采用传统方法加工或成形,存在工艺难度大、材料浪费多等难题。热等静压近净成形技术(near net shaping hot isostatic pressing,NNS-HIP)结合粉末冶金与现代模具技术,在低于材料熔点的温度下,一次性整体近净成形出性能优异的复杂零件,其制件具有均匀细小的微观组织,良好的综合性能,不仅克服了材料加工难的问题,还大大提高材料的利用率,降低零件制造成本[6-12]。

但是,镍基高温合金GH4169合金元素含量较多、合金相组成复杂,在粉末制备和处理过程中,粉末表面会出现一定的物理化学吸附以及元素偏析,最终在粉末表面生成氧化层。在粉末热等静压成型过程中,粉末表面的氧化层会阻碍粉末颗粒之间的扩散和连接,同时,第二相颗粒优先在粉末表面附近析出,由于基体和粉末边界变形不协调,容易形成孔洞和应力集中,促进疲劳裂纹的萌生和扩展,导致零件的力学性能显著降低,最终导致服役零件过早失效[13-15]。鉴于粉末表面氧化对热等静压近净成形技术生产零件的力学性能具有决定性的影响,国内外关于镍基高温合金GH4169(IN718)的高温氧化行为主要集中在块体材料氧化动力学、氧化层以及其形成机理的研究等几个方面[16-18],目前很少见到关于GH4169合金粉末表面氧化行为研究的相关报道,所以对GH4169高温合金粉末表面氧化特性的研究具有重要的指导意义。

本工作重点研究温度对镍基高温合金GH4169粉末表面氧化特性的影响,旨在阐明粉末加热处理温度和粉末表面氧化的关系,探索粉末加热处理过程中表面氧化层的组成及形成机理,为热等静压近净成形用镍基高温合金GH4169粉末处理工艺参数的确定提供理论依据和技术支撑。

1 实验

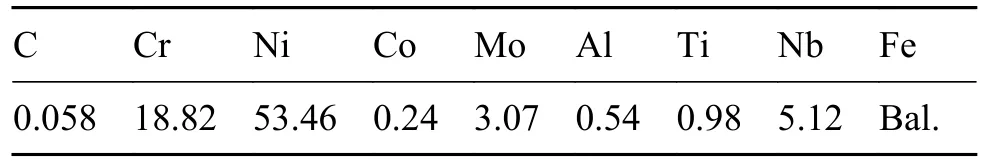

实验材料为GH4169高温合金粉末,主要合金元素组成(质量分数/%)如表1所示。在温度为25℃的实验环境内,以10℃/min的升温速率,将粒径小于 53μm 的粉末分别加热至 150℃,250℃,350℃,保温 1h,然后以 0.5~1℃/min 的降温速率冷至室温,另取未经加热处理室温下储存的粉末作为对照。然后使用G8Galileo氧氮分析仪测定粉末氧含量,采用场发射扫描电子显微镜结合能谱(FE-SEM&EDS)分析粉末表面氧化层的形貌和元素组成,采用X射线光电子能谱(XPS)原位分析粉末表面氧化层的物相组成,采用二次离子质谱(SIMS)分析粉末表面氧化层不同元素的分布规律,确定粉末表面氧化层的厚度。

表1 GH4169 主要合金元素组成(质量分数/%)Table1 Main alloy element composition of GH4169( mass fraction/%)

2 结果

2.1 粉末的氧含量

图1 不同温度下镍基高温合金GH4169粉末的氧含量Fig.1 Oxygen contents of nickel base superalloy GH4169 powder at different temperatures

不同温度下镍基高温合金GH4169粉末的氧含量如图1所示。由图可知,室温下粉末的氧含量为0.0155%。当温度达到150℃,粉末氧含量为0.0163%,和室温下粉末氧含量基本一样。当温度升至250℃,粉末氧含量增长至0.0212%,比室温时氧含量增加了50%。高于250℃时,随着温度的升高,粉末氧含量急剧增加。当温度为350℃时,粉末氧含量达到0.0480%。由于粉末氧含量>0.02%时会严重影响热等静压近净成形GH4169合金制件的力学性能。热等静压近净成形技术所用高温合金粉末的氧含量一般小于0.02%[19],因此,本研究中所使用的粉末暴露大气条件下1h内,最高处理温度不应超过250℃。

2.2 粉末的表面相分析

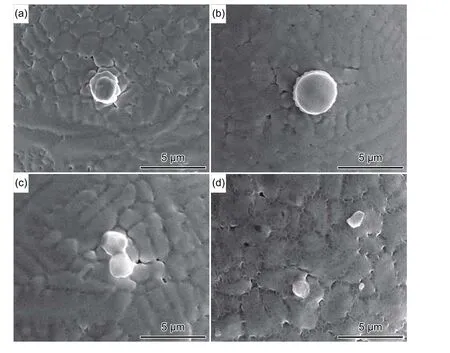

不同温度下镍基高温合金GH4169粉末的表面形貌如图2所示。由图2可知,室温下粉末表面呈现胞状结构,轮廓清晰,未观察到明显的析出物。在150℃时,胞状结构轮廓开始变得模糊,仍未见析出物形成。当温度升至250℃,胞状结构轮廓进一步模糊,开始出现黑色析出物。在350℃时,形成大量黑色析出物,基本完全填满胞状结构间隙。

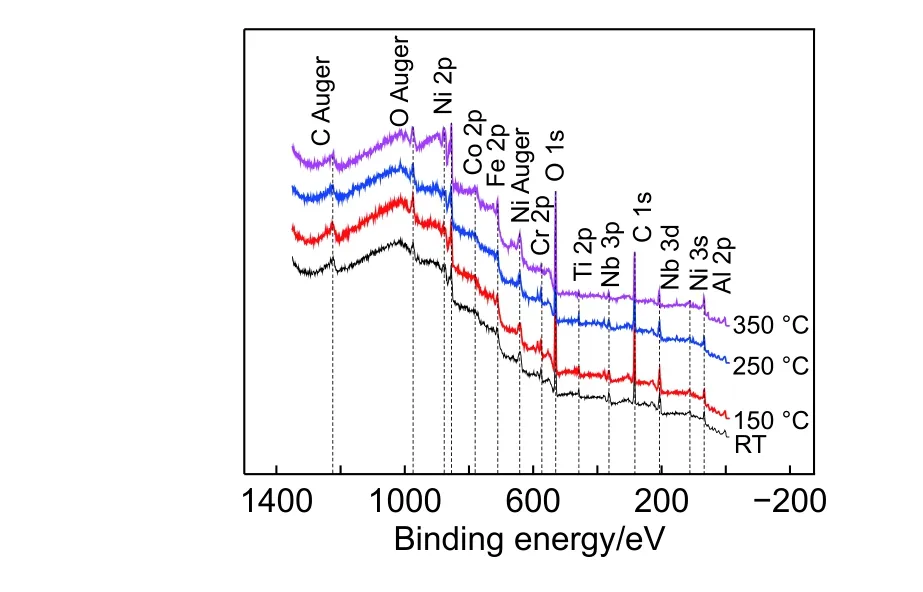

为确定粉末表面氧化层的组成,对不同温度处理的粉末进行原位XPS测试,不同温度下GH4169高温合金粉末表面的XPS全谱(Survey)显示,不同温度下粉末表面合金元素种类基本不变,主要含有Ni、Cr、O、Ti、Nb、C 等元素(图 3)。

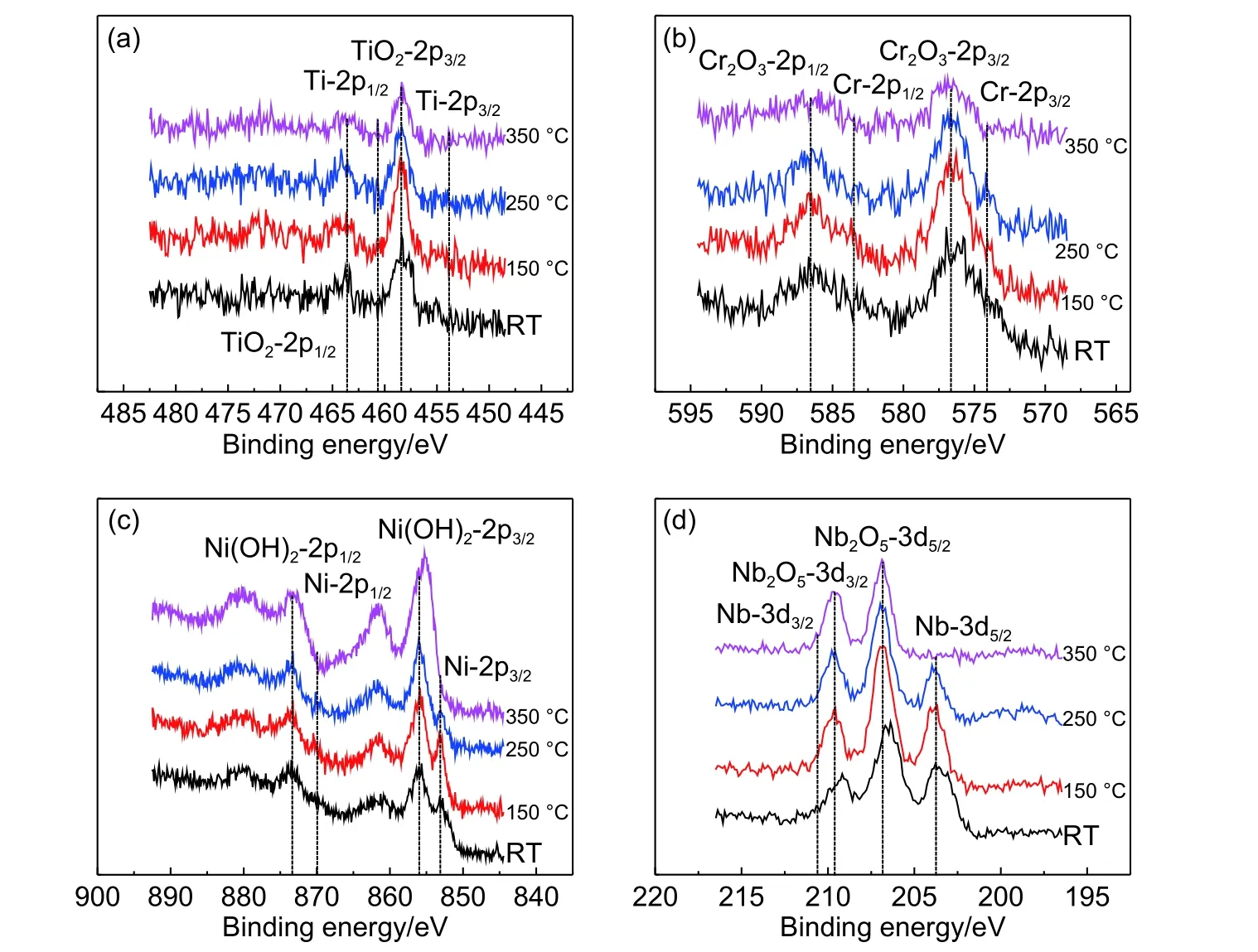

图4为不同温度下GH4169高温合金粉末表面窄能量扫描XPS图谱。由图4(a)可知,室温,150℃、250℃ 下图谱中存在明显的 Ti2p1/2峰以及 TiO22p3/2和 TiO22p1/2峰。说明在 250℃ 及以下,粉末表面同时存在单质态Ti和TiO2;当温度升至 350℃,图谱中 Ti2p1/2峰基本消失,仅存在较强的 TiO22p3/2和 TiO22p1/2峰。表明 Ti元素全部氧化为TiO2,基本不存在单质态Ti。由图4(b)可知,室温、150℃、250℃下图谱中存在明显的 Cr 2p3/2峰以及 Cr2O32p3/2和 Cr2O32p1/2峰。说明在250℃及以下,粉末表面同时存在单质态Cr和Cr2O3;当温度升至 350℃,图谱中的 Cr2p1/2峰基本消失,仅存在较强的 Cr2O32p3/2和 Cr2O32p1/2峰。表明Cr元素全部氧化为Cr2O3,基本不存在单质态 Cr。由图 4(c)可知,室温、150℃、250℃ 下图谱中存在明显的 Ni2p3/2峰以及 Ni(OH)22p3/2和 Ni(OH)22p1/2峰。说明在 250℃ 及以下,粉末表面同时存在单质态Ni和Ni(OH)2;当温度升至350℃,图谱中的 Ni2p3/2峰基本消失,仅存在较强的 Ni(OH)22p3/2和 Ni(OH)22p1/2峰。表明 Ni元素全部转变为Ni(OH)2,基本不存在单质态Ni。由图 4(d)可知,室温、150℃、250℃ 条件下图谱中存在明显的 Nb3d5/2峰以及 Nb2O53d5/2和 Nb2O53d3/2峰。说明在250℃及以下,粉末表面同时存在单质态Nb和Nb2O5;当温度升至350℃,图谱中的Nb3d5/2峰基本消失,仅存在较强的Nb2O53d5/2和Nb2O53d3/2峰。表明Nb元素全部氧化为Nb2O5,基本不存在单质态Nb。

图2 不同温度下镍基高温合金GH4169粉末的表面形貌Fig.2 Surface morphology of nickel base superalloy GH4169powder at different temperatures(a)RT;(b)150℃;(c)250℃;(d)350℃

图3 不同温度下 GH4169 高温合金粉末表面 XPS 全谱Fig.3 XPS survey spectrum of GH4169 superalloy powder surface

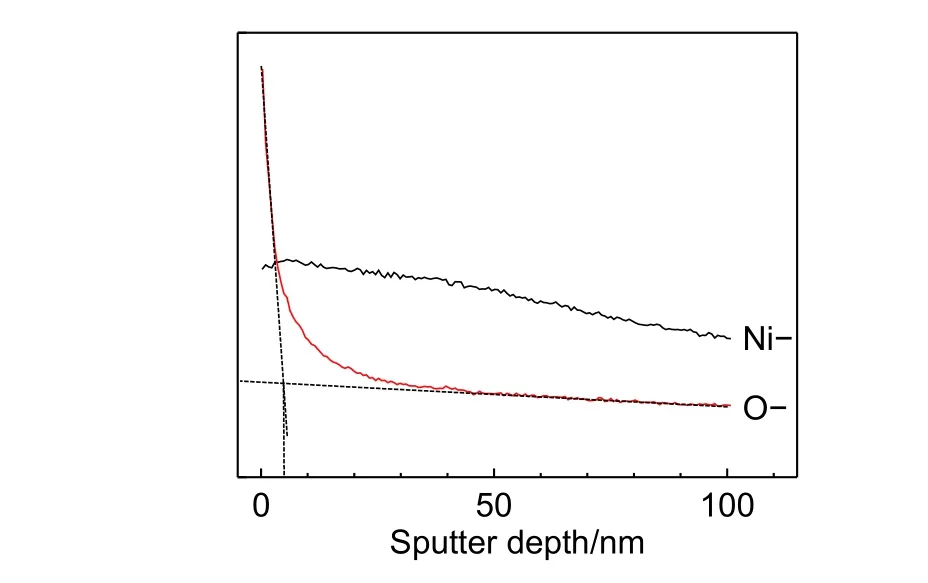

为分析粉末表面氧化层不同元素的分布规律,确定粉末表面氧化层的厚度,对350℃处理的粉末进行SIMS测试。图5为经350℃处理GH4169粉末表面溅射100nm后的SIMS结果。由图5可知,随着溅射深度的增加,粉末表面氧元素强度急剧降低,而镍元素强度先缓慢升高后开始降低。利用切线外延法[20-22],可以确定氧化层厚度约为5nm。

3 讨论

相关学者研究指出[23-25],粉末表面氧化是物理化学吸附和元素扩散共同作用的结果。整个氧化过程包括四个阶段:第一阶段,粉末表面物理吸附气体阶段。由于粉末比表面积较大,对周围气氛中的氧气等气体具有较强的物理吸附作用,因此,氧化初期,粉末表面吸附大量的氧气分子。第二阶段,粉末表面化学吸附阶段。随着物理吸附的不断进行,氧气分子由物理吸附转变为化学吸附,以氧原子的形式溶解到粉末表面,和粉末表面的活性元素发生化学反应,在粉末表面形成不同的氧化物[26-28]。第三阶段,氧原子向粉末内部扩散阶段。随着物理和化学吸附的继续,粉末表面氧原子浓度显著提高,和粉末内部氧原子存在浓度差,因此,氧原子开始向粉末内部扩散。第四阶段,粉末内部合金元素向粉末表面扩散阶段。随着表面氧化膜的不断形成,在粉末近表面处存在合金元素的贫化区,和粉末内部合金元素出现浓度差,开始出现合金元素向合金表面扩散的现象[29-31]。

图4 不同温度下GH4169高温合金粉末表面窄能量扫描XPS图谱Fig.4 XPS narrow scans of peaks in case of GH4169superalloy powder surface at different temperatures(a)Ti2p;(b)Cr2p;(c)Ni2p;(d)Nb3d

图5 经 350℃ 处 理 GH4169 粉 末 表 面 溅 射 100 nm 后SIMS结果Fig.5 SIMS results of GH4169 powder surface after sputtering100nm at350℃

结合图1和图2不同温度下粉末表面的氧含量和表面形貌可知,在250℃保温1h,粉末表面开始出现少量黑色析出物。温度为350℃时,粉末表面氧含量急剧升高,在胞状结构间隙处形成大量的黑色析出物。因为扩散属于热激活过程,温度是影响扩散速率最主要的因素。温度越高,原子热激活能量越大,越易发生迁移,扩散系数也越大[32-35]。当粉末加热温度较低时,只发生粉末表面的物理和化学吸附,未进入后续扩散阶段,因此粉末表面只出现少量析出物。随着加热温度的升高,当温度升至350℃时,足以使粉末表面原子发生扩散,因此粉末表面形成大量黑色析出物。

同时,结合图3和图4粉末表面XPS全谱和窄能量扫描结果可得,在室温、150℃、250℃下,粉末表面部分氧化,存在以 Ni、Cr、Ti、Nb 为主的单质态和 Ni(OH)2、Cr2O3、TiO2、Nb2O5为主的氢氧化物/氧化物。当温度达到350℃时,粉末表面全部氧化,主要由 Ni(OH)2、Cr2O3、TiO2、Nb2O5组成。

经查询文献和数值拟合可得,在350℃时,各种氧化物的吉布斯形成自由能分别为:,由此可见,所有氧化物均可自发形成。但是如前所述,粉末表面氧化分为四个阶段,吉布斯自由能只是表明在热力学条件下是可以自发进行的,是否发生全部氧化主要依赖于原子和合金元素的扩散过程。在较低温度加热(室温、150℃、250℃)时,原子和合金元素的扩散未充分进行,粉末表面只发生部分氧化,表面存在以Ni、Cr、Ti、Nb 为主的单质态。在 3 50℃ 加 热时,表面全部氧化,主要原因在于扩散进行的充分,氧原子和合金元素可以完全的进行反应(图6)。

图6 粉末表面氧化层形成机理示意图Fig.6 Schematic diagram of oxide layer formation mechanism in powder surface

4 结论

(1)在室温条件下,粉末表面部分氧化,表面存在以 N i、Cr、Ti、Nb 为主的单质态和以 N i(OH)2、Cr2O3、TiO2、Nb2O5为主的氢氧化物/氧化物。

(2)随着温度的上升(150~250℃),Ni、Cr、Ti、Nb元素单质峰减弱,氧化程度略有增加,粉末表面部分氧化。

(3)当温度达到350℃时,粉末表面全部氧化,氧化层厚度约为 5 nm,主要由 N i(OH)2、Cr2O3、TiO2,Nb2O5组成。

(4)温度对GH4169高温合金粉末氧化特性影响显著,对本研究所用的GH4169高温合金粉末暴露大气条件下1h内,最高处理温度不应超过250℃。