热压罐成型复合材料构件曲率半径对制造缺陷的影响规律

王雪明,李韶亮,谢富原

(1.中航复合材料有限责任公司复合材料检测技术中心,北京101300;2.空装驻北京地区第六军事代表室,北京101300;3.合肥工业大学工业与装备技术研究院,合肥230009)

曲率是复合材料构件中最典型的一种几何特征,在飞行器复合材料的梁、肋、筋条、弯角接头等结构中最为常见。含曲率的复合材料构件在热压罐成型工艺过程中比复合材料平板结构复杂得多,容易出现各种缺陷,严重影响复合材料的力学性能和使用寿命,甚至还会导致复合材料构件的报废,造成重大经济损失。因此,含曲率复合材料构件的成型过程、易产生的缺陷类型及产生机制引起了国内外学者的重视。Hubert等[1-3]基于有效应力理论以及达西定律建立了一个二维流动-压缩模型,指出剪切模量对弧形层板拐角处密实行为的影响较为关键,并通过实验分析了缺陷与工艺条件之间的关系。Li等[4]采用Galerkin有限元的方法模拟固化后构件纤维体积分数的分布状况以及构件的变形,证实剪切模量高会使拐角区域密实程度显著降低。Naji等[5-6]研究固化制度对L形构件厚度和纤维分布不均的影响。邓火英等[7]考察了L形层板真空袋成型过程主要工艺条件对构件不同位置处纤维密实和缺陷的影响规律。Fernlund等[8]利用铝制阳模成型C型肋板,研究5种不同形式的阴模对制件厚度分布的影响。Hassan等[9]研究L形层板真空袋成型工艺参数对孔隙含量的影响。本文作者[10-12]前期系统研究在胶接共固化和共固化整体成型工艺中,模具配合、填充料、曲率半径、吸胶工艺等因素对L形筋条、T形加筋板纤维密实和制造缺陷的影响。

当前研究多偏重于成型过程中工艺条件及材料物性参数对含曲率构件密实行为影响的数值分析与实验研究,而关于曲率半径与制造缺陷的关联规律方面的相关研究较少,且复合材料构件拐角区成型过程受力分析、压力测试、成型质量三方面的关系也缺少系统研究。本研究在对大量复合材料构件无损检测数据统计分析的基础上,揭示曲率变化与制造缺陷的关联规律,并结合拐角区的应力分析及缺陷形貌分析制造缺陷的形成机制,测试刚性阳模/传压型橡胶软模阴模成型L形层板拐角区的压力分布,以期对含曲率复合材料构件热压罐成型工艺中缺陷的控制以及复合材料结构设计提供参考。

1 统计样本及实验测试方法

1.1 统计样本与边界条件

飞行器复合材料构件种类繁多,结构形式复杂,本研究统计了一定时期内生产的含曲率复合材料构件,如梁、肋、筋条、弯接头等共计15类。统计的缺陷类型及其分布情况等原始数据样本如表1所示。

统计的复合材料制件均采用热压罐一次固化成型,所用材料体系均为碳纤维/QY8911-Ⅰ;所用模具均为橡胶软模与钢质阳模配合,软模辅助加压。

表1 复合材料构件制造缺陷统计数据样本Table1 Statistical data sample of manufacturing defects in composite components

1.2 软模传压测试方法

选用日本富士公司的压力测量胶片测定固体表面压力分布。这种胶片由A模和C模两部分组成,PET聚酯胶片作为载体,一个涂有一层微囊生色物质,另一个涂有显色物质,待胶片插入需测量压力处,施压后微囊破裂,生色物质与显色物质相互反应,胶片上出现红色区,且色彩的深浅随着压力水平的改变而改变。通过Photoshop®软件对受压胶片的灰度值进行统计,并通过标定方程将其转化为压力值。测试原理如图1所示。

图1 软模传压测试原理图Fig.1 Principle chart of pressure measurement for flexible mould

灰度和压力之间具有良好的线性关系,但是温度和接触表面对压力与灰度间的定量关系有显著影响,应当根据测试时的具体条件对压力进行标定。软模的压力测试是在100℃硅橡胶和金属模具之间进行测试的,经测试后灰度与压力的标定方程为:

式中:P为测量点压力值;G为测量点的灰度值。

1.3 厚度测定

以碳纤维/QY8911干法预浸料为材料体系,在阳模成型下制备不同曲率半径、平板长度、铺层层数、铺层方式的L形层板(图2(a)),并对其拐角及其临近区域的厚度进行测定,厚度分布(截面图)的测量位置如图 2(b)所示,测量 P1~P11,11 个位置的厚度。对P4~P8的拐角区进行显微形貌观察,P1~P4和P11~P8的区域为平板区(其长度定义为平板长度)。

2 结果与讨论

2.1 阳模成型过程拐角区应力分析

含曲率复合材料构件阳模成型时,在拐角区域层板内外表面面积不同,内表面面积小于受压面面积,传到拐角区模具表面的压力大于外压面的压力。拐角区域的单元体在厚度方向的外压作用下,纤维层有沿厚度方向密实的趋势,使得层板厚度减小,同时由于模具的曲面结构以及纤维本身的刚性,单元体有向外伸展的趋势,又由于边界的束缚,使单元体在平行层板方向受压缩力,如图3所示,层板同时受到垂直层板的外力、平行层板方向的压缩应力以及切应力。

图2 纤维取向及厚度测量位置示意图(a)纤维方向;(b)厚度测量Fig.2 Schematic diagram of thickness measurement and fiber orientation(a)fiber orientation;(b)thickness measurement

图3 阳模成型拐角区的应力状态示意图Fig.3 Stress state in corner section of components molded by convex mould

密实阳模成型含曲率复合材料构件的拐角区域必须克服平行层板方向的压缩应力和剪切应力,所以平行层板方向的压缩应力对构件的密实过程起阻碍作用,而在平板区域平行层板方向的压缩力以及剪切应力几乎可以忽略,造成了含曲率构件的拐角区域与平板区域密实过程的不同,拐角区域与平板区域能否同步密实主要取决于预浸料在成型过程剪切变形的能力和外压的施加情况。如果在密实过程中复合材料剪切变形能力很强、外压施加均匀,则压缩和剪切所造成的阻力就越小,拐角就越容易密实。

2.2 橡胶软模对拐角区压力分布的影响

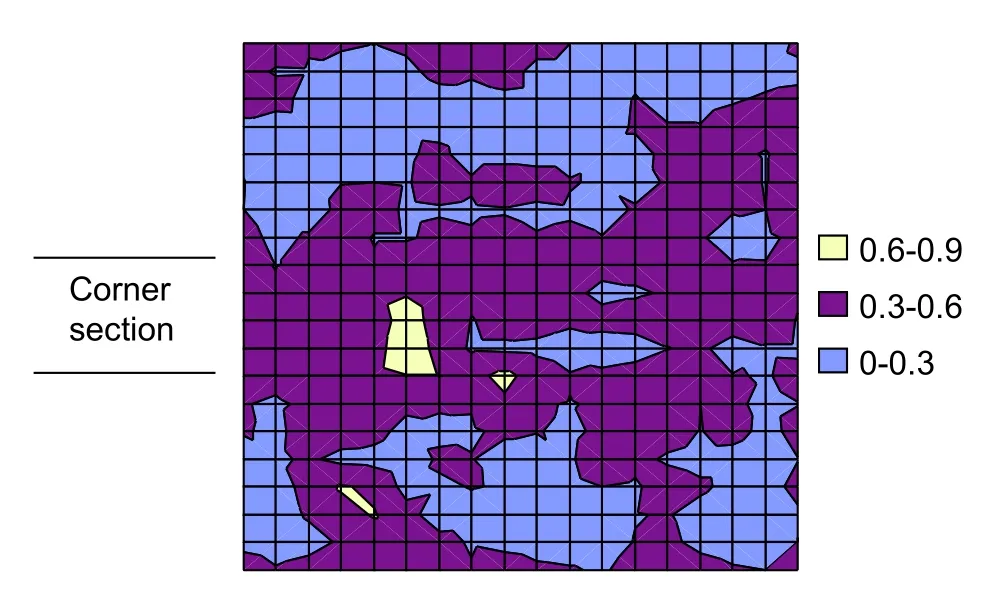

热压罐固化成型的主要工艺参数是温度、时间和压力。其中加压的作用可使纤维密实,控制含胶量,防止产生孔隙、分层以及冷却变形等。过大(或过小)的压力会使树脂流出过多(或过小),影响制件厚度,导致贫胶(或富胶)。热压罐工艺中预浸料铺层拐角区不易受压,压力大小及分布与构件曲率半径、模具类型、刚度及配合方案有很大关系[13-15],是影响复合材料制件成型质量的关键影响因素。对于含曲率构件在热压罐成型时,传压型橡胶软模相比于刚性硬膜有更高的传压效率[13]。本研究采用自行建立的固体压力测试方法研究模具配合方案(刚性阳模/传压型橡胶软模阴模),橡胶软模对曲率突变区压力分布的影响,拐角曲率半径R=2mm,根据最终胶片的灰度可反映在气压0.4MPa、温度100℃且未施加真空时的压力分布情况,实验结果如图4所示。

图4 刚性阳模/传压软模界面处压力分布Fig.4 Pressure distribution in the interface between flexible mould and rigid convex mould

由图4可见,在刚性阳模和传压型橡胶软模的界面处存在着明显的压力分布不均,拐角区压力明显大于拐角两侧平板区的压力,测试结果与阳模成型过程拐角区应力分析结果较为一致。

2.3 曲率半径对拐角区缺陷比例的影响

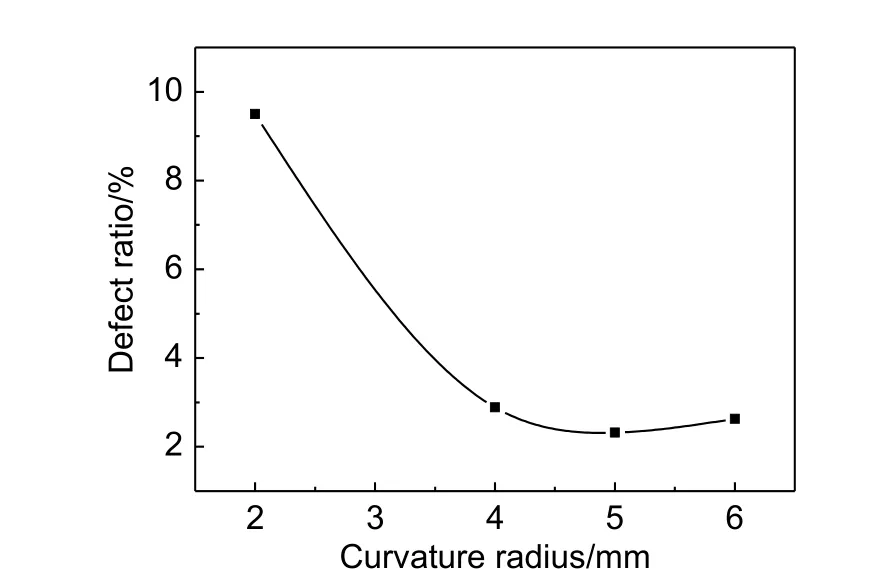

以大量复合材料构件无损检测数据为分析基础,不同曲率半径对制造缺陷的影响如图5所示,图5中缺陷比例为缺陷个数与相应含曲率制件件数的比值,图5中数据取自于表1。

由图5可见,复合材料构件拐角区的曲率半径与制造缺陷有很大的关联性,在统计的制件曲率半径范围内,拐角区域的曲率半径越小,越易出现缺陷,缺陷的可控性越差,R=2mm 时缺陷比例最大(9% 左右);当 R=4mm、5mm、6mm 时缺陷比例迅速降低且三者相当(2%左右)。复合材料构件的最小圆角半径一般按下面的经验公式计算[16]:Rmin=1+0.1n(n 为拐角处的层数),即曲率半径与制件厚度有一定的关系,这样也是为了降低缺陷的产生比例。

图5 曲率半径对制造缺陷的影响Fig.5 Effect of curvature radius on manufacturing defects

2.4 曲率半径对分层的影响

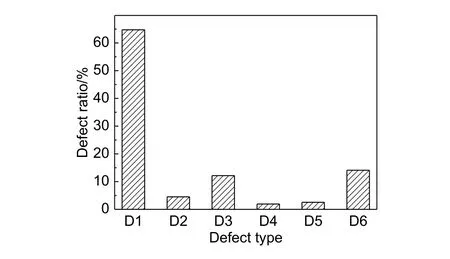

图6 拐角区域制造缺陷的对比Fig.6 Contrast graph for defect type in corner section

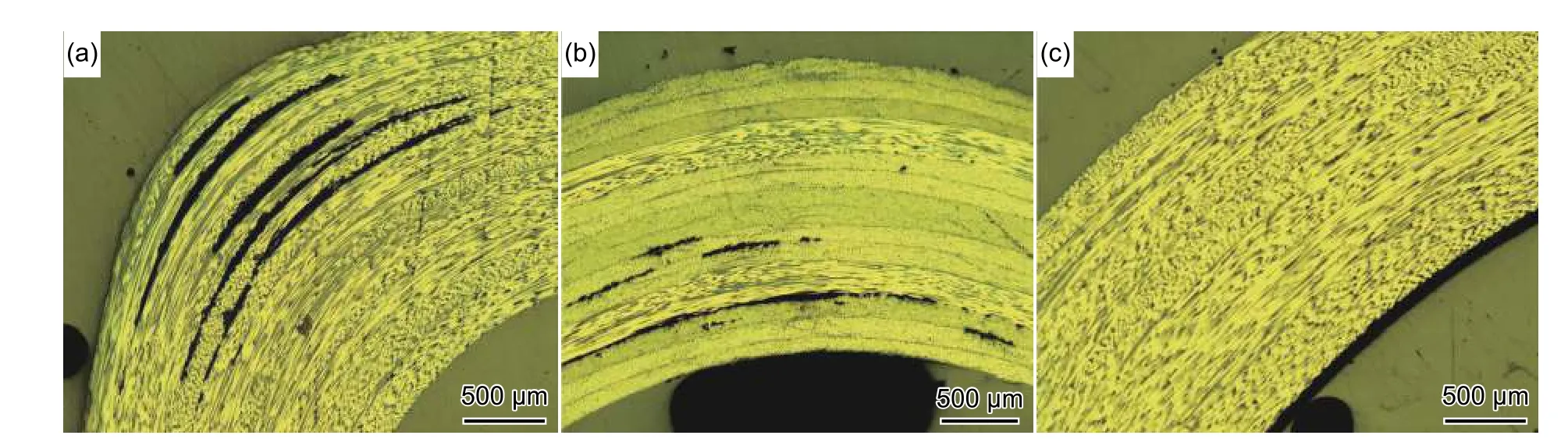

拐角区域制造缺陷的对比如图6所示,D1~D6分别代表分层、孔隙、气孔、富脂、贫胶和疏松6种缺陷类型,缺陷比例为缺陷个数与曲率变化引起缺陷总个数的比值,图6中数取来自于表1。由图6可见,在热压罐阳模成型时,受构件拐角区域的曲率半径影响最大的是分层,其次是疏松和孔隙,而富脂、贫胶受曲率半径影响程度较小,尤其是曲率半径较小时,R=2时产生的分层约占分层缺陷的一半。在阳模成型的L形层板,对于厚度相同(铺层层数 16 层),曲率半径分别为 2mm、4mm、6mm时,拐角区显微形貌如图7所示。

由图7可见,对拐角区曲率半径不同的复合材料构件,分层程度有所不同,曲率半径 R=2mm 时拐角区的分层程度最大,纤维密实程度很差;R=4mm 时分层程度减小;R=6mm 时拐角区很难发现分层,纤维密实程度很好。分层在制造过程中的影响因素很多,在材料体系、成型工艺、铺层方式、厚度等因素相同的条件下,拐角的曲率半径不同导致分层的程度不同,其原因可从构件成型过程中拐角的应力分布状态来分析。由图3拐角处的受力分析可知,含曲率构件与平板构件的不同之处在于平行层板方向的压缩应力和剪切应力不可忽略,纤维层剪切变形的能力和外压的均匀性对拐角区的密实程度有很大影响。在垂直厚度方向外压、压缩应力作用下,密实过程以及边界的束缚纤维轴向被压缩必然导致纤维的长度缩短以适应层板尺寸的变化[4],除了可能导致纤维屈曲变形外,还可能产生分层。随着曲率半径的增大,拐角区变化比较缓和,压缩应力缩小且软模传递的压力更趋于均匀[17],所以拐角区的分层程度减小、纤维密实程度提高。

2.5 曲率半径对厚度分布的影响

由上述讨论可知,复合材料构件曲率半径对纤维密实程度有很大影响,密实程度的直观反映就是构件厚度变化。曲率半径分别为 2mm、4mm、6mm,不同铺层方式、厚度、平板长度的复合材料构件的厚度分布情况如图8所示。

图7 曲率半径对分层的影响Fig.7 Effect of curvature radius on delamination(a)R=2mm;(b)R=4mm;(c)R=6mm

由图8可见,热压罐阳模成型含曲率构件的厚度均呈现拐角部分厚,两边平板部分薄的趋势,厚度有一定的不均匀性,这种厚度分布规律并未因铺层方式、厚度、平板长度的不同而发生变化,所以拐角区的曲率半径的结构特征与复合材料的厚度分布(密实程度)有一定的关联性,厚度分布规律与数值模拟分析的一致性较好[4]。由图3的受力分析可知,对于含曲率构件的成型,不仅存在树脂沿厚度方向的渗流,在剪切应力作用下树脂还发生剪切流动,渗流机制与剪切流机制之间的耦合作用是含曲率构件区别于平板构件的重要成型特征[1]。纤维在其轴向是有一定刚度即抵抗剪切变形的能力,这种能力阻碍着拐角区域密实过程的进行,所以拐角区域密实的阻力较平板区大,较难密实,厚度较大。90º铺层中的厚度不均性大于准各向同性,且随着曲率半径增大,厚度均匀性增加,这主要是由于拐角区域在外力作用下,90º铺层纤维只有发生纵向剪切变形才能得到密实,而纵向剪切变形的阻力来源于纤维本身的刚性,阻力较大,所以90º铺层的拐角相比准各向同性而言较难密实,随着曲率半径增大,剪切变形能力增强,厚度趋于均匀。另外,虽然在层板的边缘有挡条以阻挡树脂的流动,但是毕竟层板与挡条之间存在间隙,而且在层板的内部和外部之间存在树脂的压力梯度,所以树脂会向层板的边缘流动,而拐角区域密实的阻力又比较大,导致在靠近拐角与平板的过渡区域树脂含量最低,厚度最小。

图8 曲率半径对厚度分布的影响Fig.8 Effect of curvature radius on thickness distribution ( a) 90ºlay-up; ( b) quasi-isotropic lay-up; ( c) various thickness,R=4mm;(d)various length of flat laminate,R=4mm

2.6 曲率半径对其他缺陷的影响

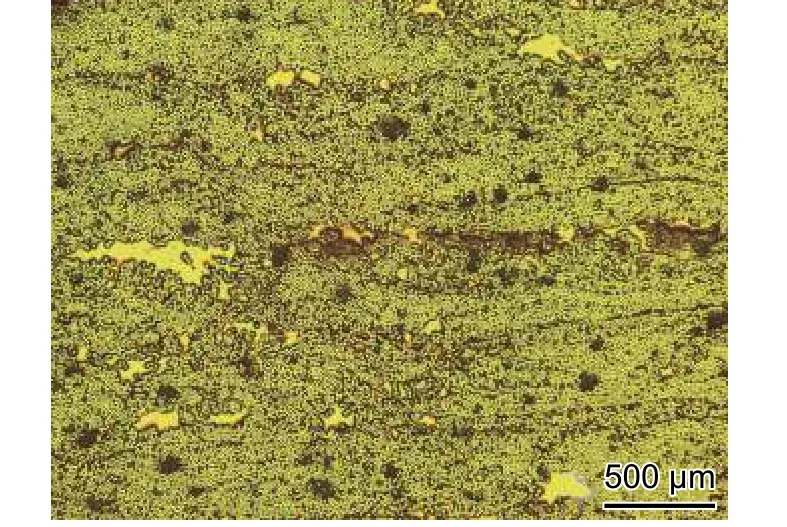

由表1可见,受曲率半径影响的缺陷还有孔隙、气孔,其分布受曲率半径的影响不明显;此外,在拐角区很少出现富脂。由于碳纤维/QY8911预浸料在热压罐成型条件下,树脂中不含溶剂,成型温度比较高(约180℃),水分会汽化形成孔隙,所以孔隙的主要来源是水汽和夹杂空气。成型时的外压较大,拐角区压力明显大于拐角两侧平板区的压力,所以在拐角区的树脂压力也大于两侧平板区的树脂压力,因此树脂在压力梯度下会由拐角向两侧流动的趋势,水汽和夹杂空气形成的气泡也会随着树脂向两侧移动,随着树脂凝胶程度的增大在两侧形成孔隙(图9)。

2.7 小曲率半径构件制造缺陷的工艺控制措施

从上述研究结果可见,小曲率半径构件更易出现制造缺陷,因此,在复合材料构件结构设计时避免出现较小曲率半径的设计方案,如果复合材料构件不可避免出现小的曲率半径,可在制造过程中采取如下工艺控制措施以避免出现制造缺陷:(1)采用传压型橡胶软膜与钢模配合;(2)采用抽真空预压实措施,分多次铺层和抽真空进行预压实,在加压前将铺层中的空气尽可能排出去。

图9 拐角区域典型制造缺陷显微图Fig.9 Micrograph of manufacturing defects in corner section

3 结论

(1)在刚性阳模和传压型软模阴模的界面处存在着明显的压力分布不均,拐角区压力明显大于拐角两侧平板区的压力。

(2)在统计的范围内,拐角区域的曲率半径越小,越易出现缺陷,缺陷的可控性越差,R=2mm时缺陷比例最大(9%左右);在拐角区易出现分层、疏松、孔隙和厚度分布不均等缺陷。

(3)复合材料构件拐角区的曲率半径不同,分层程度也有所不同,随着曲率半径的增大,拐角区的分层程度减小,纤维密实程度提高。

(4)在渗流机制与剪切流机制之间的耦合作用下,含曲率构件的厚度有一定的不均匀性,呈现拐角部分厚,两边平板部分薄的趋势,这种分布规律并未因铺层方式、厚度、平板长度的不同而发生变化。