玻璃纤维增强铝合金层板连接孔挤压性能实验研究

卓 越, 关志东, 谭日明, 郭 俊

(北京航空航天大学航空科学与工程学院,北京 100191)

纤维金属层板是由金属薄板和纤维增强树脂交替铺叠而成的先进航空结构材料。荷兰Delft大学和Fokker公司首先研制出纤维金属层板,早期的纤维金属层板是由芳纶纤维和铝合金制成的Arall层板,在此基础上采用高强度S-2型玻璃纤维代替芳纶纤维研制出玻璃纤维增强铝合金层板GLARE[1]。

由于其金属与纤维树脂交替铺叠的特殊结构形式,GLARE层板密度低,疲劳特性好,具备良好抗腐蚀和防火特性。而GLARE层板拉伸强度随应变速率增大而增加,当其受高速冲击(如鸟撞)时仍具备良好的抗冲击特性[2]。另外,GLARE层板具备良好的可设计性,可以通过调整铺层比例和纤维方向最大程度满足结构设计性能指标和经济性要求。基于上述优异特性,GLARE层板引起各国飞机设计人员的高度关注,并已成功应用在A380机身蒙皮上,实现减重 800kg[3]。

由于螺栓连接和铆钉连接处是结构潜在薄弱位置,GLARE层板连接性能研究对结构设计的安全性和高效性具有重要意义。与传统复合材料类似,纤维金属层板连接损伤特性受铺层形式影响较大,因此研究铺层形式对层板连接特性的影响对纤维金属层板在飞行器结构设计应用上具有重要作用。

连接性能研究的基础和关键是挤压性能,外国学者从实验研究和数值模拟两个方面对GLARE层板挤压性能进行了大量研究。Slagter[4]通过实验研究GLARE层板挤压性能,发现孔边挤压区域的层间正应力导致分层起始,并且分层先于各铺层屈曲发生,他认为层板分层达到预定范围,铝层将发生屈曲从而导致连接破坏。大量学者[5~7]研究了宽度、端距、厚度等几何尺寸对GLARE层板连接性能的影响。Wu等[8]通过一系列实验,提出发挥纤维金属层板挤压极限强度的几何设计要求。Krimbalis等[9]通过数值计算得出玻璃纤维预浸料屈曲载荷远小于铝合金薄板,由此推断纤维铺层对层板挤压强度贡献微弱。Frizzell等[10~13]通过实验研究了GLARE层板挤压渐进损伤并通过有限元取得了较好的模拟结果。国外对GLARE层板挤压性能的研究已相对成熟,但因为复合材料性能受成型、加工工艺等因素影响较大,因此对于国产GLARE层板性能的研究,不能完全套用国外的研究成果。

为研究GLARE层板挤压性能,本工作对三种铺层形式的国产GLARE层板进行单钉双剪实验,通过超声C扫描、断口微距拍摄和扫描电子显微镜对层板孔边的挤压渐进损伤、分层扩展及最终破坏进行观测,分析铺层形式对GLARE层板挤压强度、模量、损伤过程和破坏模式的影响。

1 试件及实验方法

1.1 试件设计及实验设备

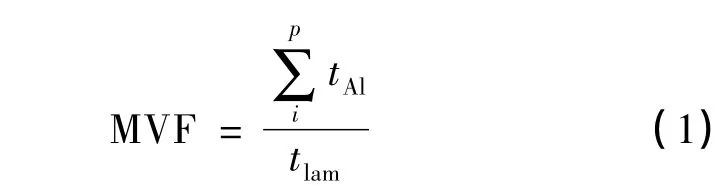

GLARE材料是由铝合金薄板与玻璃纤维环氧树脂预浸料交替铺叠形成,挤压载荷作用下各铺层间各自承载同时又相互影响,最终表现为宏观的力学行为。为研究铺层对层板挤压性能的影响,文献[14]提出的金属体积分数 MVF(metal volume fraction)概念应用最为广泛,MVF值被定义为:

式中:Al为铝合金;tAl为单层铝合金板厚度;tlam为玻璃纤维铝合金层板厚度;p为铝合金板的层数。以此方法可以得到各向纤维铺层体积分数。

表1 GLARE层板连接孔挤压试件信息Table 1 List of pin-bearing experiment specimens in GLARE laminates

图1 GLARE层板连接孔挤压实验夹持及加载系统Fig.1 Clamping and loading system of pin-bearing experiment on GLARE laminates

设计制造表1所列纤维金属比例基本相同、铺层方式不同的单钉双剪试件,其中b为层板名义厚度,d为开孔直径。试件由国产S-4型玻璃纤维环氧树脂预浸料和2024-T3薄板经热压灌层压而成。铝板名义厚度 0.254mm,纤维预浸料名义厚度0.15mm,纤维体积含量73%。试件面内尺寸和实验方法均按照 ASTM D5961/D5961M—05[15]标准执行。实验采用图1标准夹具夹持,在济南时代试金WDW-200E型材料试验机上加载,加载过程中采用东测WY-10/50-SL型电子引伸计测量层板挤压变形。

1.2 实验方法

首先进行GLARE层板连接孔挤压破坏实验,观测层板挤压失效特性和最终破坏模式,并得到其挤压强度;然后针对其余试件施加不同大小的挤压载荷,加载完成后对试件进行超声检测,再对试件进行切片,并用扫描电子显微镜观测,分析GLARE层板挤压过程中铝板、纤维预浸料内部损伤和分层的相互关系以及对层板挤压承载能力和破坏模式的影响。

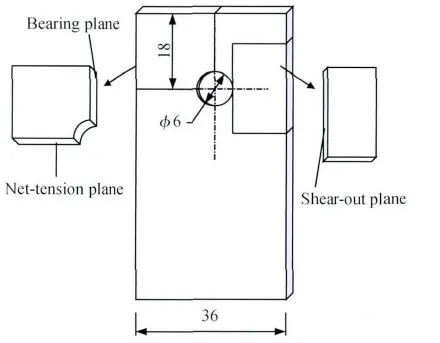

切片位置如图2所示,实验观察剪豁破坏试件的挤压和剪豁截面,净拉伸破坏试件挤压和净拉伸界面以及挤压破坏试件的挤压截面。约定加载方向为试件纵向,垂直载荷方向为试件横向。

图2 断口分析截面示意Fig.2 Definition of planes of interest

2 GLARE层板挤压渐进损伤特性

2.1 挤压破坏实验结果

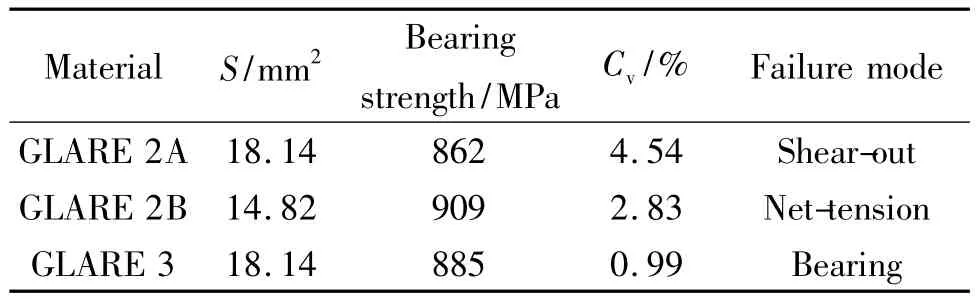

共进行3组挤压破坏实验,表2所示为实验结果,其中S为层板钉孔名义截面积,Cv为离散系数,离散系数表明实验具有较好的重复性。三组实验所得载荷-位移曲线基本一致,以每组1号试件为例进行实验结果分析,其应力-应变曲线如图3所示。

图3 GLARE层板挤压实验应力-应变曲线Fig.3 Experimental bearing stress-strain curves of the bearing test specimen

挤压初始阶段,层板孔边变形随载荷线性增加,发生初始损伤后,层板刚度下降,应力-应变曲线斜率减小。损伤扩展阶段,孔边变形随加载继续增加,达到最大载荷后,层板刚度降为零,层板应力逐渐降低,最终发生破坏。由图3中应力-应变曲线可知,挤压初始阶段纤维铺层方式不同的三组层板挤压刚度基本相同,损伤起始后,各铺层层板应力-应变曲线产生较大差异。结合文献[11]可以推断挤压初始阶段层板主要依靠铝层承载,铝层发生屈服后,纤维铺层方式影响层板力学性能。

为研究铺层形式对层板挤压损伤性能的影响,在破坏实验的基础上每组层板各取3件进行分级加载实验,并通过超声C扫描、断口微距拍摄和扫描电子显微镜对层板孔边的挤压渐进损伤、分层扩展及最终破坏进行观测,分析铺层形式对GLARE层板挤压强度、模量、损伤过程和破坏模式的影响。

表2 GLARE层板连接孔挤压实验结果Table 2 Pin-bearing test results of GLARE laminates

2.2 GLARE 2A层板连接孔挤压渐进损伤特性

选取最大载荷58%、93%、100%为目标载荷进行分级加载,并结合破坏试件进行挤压渐进损伤分析。为便于说明加载各阶段损伤情况,于图3单独列出三组GLARE层板连接孔挤压应力-应变曲线,GLARE 2A层板连接孔挤压应力-应变曲线中各标注点载荷与图5相对应。

最大载荷58%时,孔边无明显变形,而超声C扫描结果显示孔边有少许分层损伤。由于挤压过程中,各铺层均产生相同变形,如图4所示,卸载后各铺层发生不同程度的回弹,而挤压截面显示孔边纤维超出铝合金区域而预浸料中未见明显损伤,说明铝合金局部已产生塑性变形;剪豁截面显示铺层内部及层间没有明显损伤,由此判断此阶段层板孔边出现挤压损伤,随挤压载荷增大,铝合金塑性变形,层间变形不协调引起分层起始,层板挤压刚度下降。

最大载荷93%时,层板刚度大幅下降,孔边挤压区域仍无明显变形,超声C扫描显示相比最大载荷58%时,分层区域没有明显扩展。挤压截面显示铝合金与纤维铺层在孔边发生局部屈曲,但预浸料内部纤维基体没有损伤。剪豁截面显示,靠近开孔位置的0°铺层出现少量基体开裂,而纤维未见损伤。

最大载荷100%时,层板刚度接近于零,孔边变形扩大,在孔边两切线内层板朝面外鼓起。超声C扫描显示孔边分层区域类似三角形扩展,而三角形两边通过孔边切点。剪豁截面显示孔边位置预浸料大量开裂,而其余位置纤维预浸料和铝合金铺层均完好。

图4 加载后孔边各铺层变形示意[10]Fig.4 Schematic showing the mechanisms behind the protrusion of the glass layers beyond the aluminum layers at high load[10]

超过最大载荷之后,随着孔边位移增大,层板承载能力逐渐降低。预浸料沿初始裂纹方向逐渐扩展,铝合金横向开裂并引起厚度方向相同位置预浸料横向起裂然后纵向扩展。预浸料中的裂纹扩展伴随层板内部分层演化。超声C扫描显示,层板分层区域局限在从孔边起始的两条裂纹之间。

挤压初始阶段GLARE 2A层板主要由孔边与螺栓接触位置的铝合金铺层承受挤压载荷。挤压载荷作用下,铝合金发生塑性变形引起层板挤压起始损伤,随载荷增大挤压位置铺层间变形不协调造成铺层间出现分层。挤压区域铝合金大面积屈服之后,层板刚度下降,层板主要由玻璃纤维预浸料继续承载。载荷进一步增大,钉孔切线位置预浸料基体开裂,层板刚度急剧下降。此后挤压载荷由孔边两侧铝合金和挤压方向预浸料共同承当,载荷随螺栓位移缓慢增大,钉孔两侧铝合金出现裂纹,裂纹沿挤压方向扩展至端部,载荷突降,最终发生剪豁破坏。

2.3 GLARE 2B层板连接孔挤压渐进损伤特性

选取最大载荷60%、85%、100%为目标载荷进行分级加载,并结合破坏试件进行挤压渐进损伤分析。图3中GLARE 2B层板挤压应力-应变曲线中各标注点载荷与图6相对应。

最大载荷60%时,孔边未见除夹具压痕以外的其他损伤,通过超声C扫描检测层板内部无分层。而挤压截面显示孔边纤维超出铝合金区域,与GLARE 2A层板类似,可见挤压过程中GLARE层板中铝合金优先产生塑性变形,铝合金塑性引起层板起始损伤,使层板刚度下降。

加载至85%最大载荷,层板刚度下降,孔边有明显挤压变形,挤压局部朝面外鼓起,超声C扫描结果显示鼓起区域发生分层。挤压截面显示,孔边预浸料与铝合金回弹变形不协调加剧,而净拉伸截面孔边各铺层整齐且内部完好。

最大载荷100%时,层板刚度接近于零,孔边出现两条横向裂纹,变形区域进一步扩大并在挤压正前方形成一道弧形褶皱,孔边挤压分层区域增大并沿裂纹横向扩展。挤压截面中预浸料开裂,铝合金完好;净拉伸截面中90°纤维平直完整。由此可知,挤压载荷引起铝合金形成表面裂纹,基体损伤导致预浸料开裂。

螺栓位移继续增大,孔边裂纹沿厚度方向延伸,铝合金铺层均发生开裂;铝合金和预浸料中裂纹横向扩展至层板两侧,最终导致层板净拉伸破坏,完全丧失承载能力。C扫结果显示层板损伤沿横向扩展,而挤压分层面积与载荷最大时刻基本相同,说明最大载荷以后各铺层迅速开裂,此阶段挤压载荷主要由开孔截面承受,而净拉伸截面中90°纤维平直完整。由此可知,铝合金内部裂纹扩展和预浸料基体损伤是GLARE 2B层板挤压载荷下发生净拉伸破坏的主要原因。

挤压载荷作用下,GLARE 2B层板首先由孔边铝合金铺层承担挤压载荷,铝合金进入塑性后,孔边预浸料继续承载。载荷进一步增大,钉孔两侧铝合金表面出现裂纹并且预浸料基体开裂,层板刚度急剧下降。此后钉孔两侧区域铝合金和预浸料共同承载,载荷随螺栓位移缓慢增大,孔边各铺层裂纹横向扩展至端部,载荷突降,最终发生净拉伸破坏。

2.4 GLARE 3层板连接孔挤压渐进损伤特性

选取最大载荷45%、85%、100%为目标载荷进行分级加载,并结合破坏试件进行挤压渐进损伤分析。图3中GLARE 3层板挤压应力-应变曲线各标注点载荷与图7相对应。

最大载荷45%时,孔边无可见变形并且超声C扫描结果也未见明显损伤。观察挤压截面,孔边纤维超出铝合金区域,可知铝合金局部已产生塑性变形而预浸料中未见明显损伤,可见孔边铝合金塑性变形是层板起始刚度下降的主要原因。

最大载荷85%时,层板刚度大幅下降,孔边挤压区域明显变形,并向面外鼓起,超声C扫描结果显示鼓起区域发生分层。挤压截面显示,孔边预浸料超出铝合金区域扩大,说明孔边铝合金大量进入塑性,对挤压承载贡献微弱,铝合金塑性变形导致的铺层间变形不协调成为分层起始的主要原因,此时0°铺层内少量纤维屈曲折断。

图5 GLARE 2A层板挤压渐进损伤过程Fig.5 Phenomenon of progressive damage of the GLARE 2A laminate during the loading procedure of the bearing experiment(a)501MPa;(b)801MPa;(c)862MPa;(d)after the maximum stress

图6 GLARE 2B层板挤压渐进损伤过程Fig.6 Phenomenon of progressive damage of the GLARE 2B laminate during the loading procedure of the bearing experiment(a)545MPa;(b)772MPa;(c)909MPa;(d)after the maximum stress

最大载荷100%时,孔边变形和分层区域进一步扩大,挤压截面中预浸料中基体多处开裂,0°铺层大量纤维屈曲折断。由此推断,层板挤压载荷主要由0°纤维承担,基体开裂减弱了对纤维的支撑作用,导致纤维屈服强度降低。0°纤维折断导致层板挤压承载能力下降。

0°铺层大量纤维折断后,载荷随位移的增加而降低,承载能力下降,层板内部纤维基体破坏并沿挤压区域扩展,铝合金变形进一步扩大,铺层间变形不协调严重,分层沿孔边急剧扩展,最终各铺层在孔边挤压位置开裂,载荷突降,层板破坏,GLARE 3层板单钉双剪连接破坏模式为挤压。

实验结果说明:GLARE 3层板挤压起始损伤为铝合金塑性变形,由此层板刚度开始下降;损伤扩展阶段,0°纤维主要承受挤压载荷,铺层间变形不协调导致分层起始和扩展;0°纤维屈曲折断后,层板承载开始下降,刚度接近为零,随位移增大,纤维基体大量损伤并且分层急剧扩展,最终层板发生挤压破坏。

图7 GLARE 3层板挤压渐进损伤过程Fig.7 Phenomenon of progressive damage of the GLARE 3 laminate during the loading procedure of the bearing experiment(a)397MPa;(b)708MPa;(c)885MPa;(d)after the maximum stress

2.5 铺层形式对连接孔挤压特性的影响

通过挤压破坏实验、分级加载实验对三种铺层方式的GLARE层板连接孔挤压性能进行探究,实验结果表明,三组层板起始损伤均由铝合金铺层塑性变形引起,损伤起始后各层板刚度下降,但刚度变化趋势各不相同。由表2可知,三组层板中0°纤维含量越高,挤压强度越低,而三组层板在挤压载荷下最终破坏模式各不相同,说明玻璃纤维铺层方式对层板挤压特性有较大影响。

GLARE 2A和GLARE 2B层板只有0°或90°方向纤维,挤压初期两组层板承载特性基本相同,直至铝合金塑性变形区域增大,挤压载荷重新分配时两层板挤压特性出现不同。GLARE 2A层板在钉孔两侧的预浸料开裂并随加载沿纵向扩展,而GLARE 2B层板钉孔两侧预浸料开裂后裂纹沿横向扩展,厚度方向相同位置的铝合金也伴随预浸料一同开裂。由图8可知,GLARE 2A因预浸料中裂纹扩展导致层板最终剪切破坏,说明铝合金塑性变形后挤压载荷主要由受压区域预浸料承担,而GLARE 2B层板预浸料和铝合金铺层均发生开裂导致净拉伸破坏,说明受压区域铝合金塑性变形后挤压载荷由钉孔两侧预浸料和铝合金共同承担。

GLARE 3层板中0°和90°纤维比例相同,加载初始阶段层板挤压性能与其余两种层板相同,当铝合金进入塑性之后,挤压载荷主要由挤压区域0°纤维承担。断口切片显示各预浸料铺层内部均出现基体裂纹,部分0°纤维屈曲折断,而GLARE 2A和2B层板断口中纤维均平直完整,仅出现基体开裂,说明GLARE 3中基体裂纹扩展受到限制。由于0°和90°铺层相邻,两种铺层内部裂纹扩展方向相互垂直,因而纤维均对相邻铺层裂纹扩展造成阻碍,最终各铺层裂纹均未扩展至层板端部或者侧边。由于基体未完全开裂,对纤维仍起约束和支撑作用,纤维在受压方向保持一定承载能力,所以铝合金大量进入塑性之后载荷由0°纤维承担,随载荷增大,0°纤维屈曲折断,最终层板挤压破坏。

图8 GLARE 2A层板端部损伤情况Fig.8 Damage location on the edge of GLARE 2A laminate

铝合金塑性变形后,GLARE 2A层板主要由预浸料承受挤压载荷,而基体不断开裂并沿纵向扩展,导致挤压刚度不断减小,层板载荷增加缓慢。剪切破坏说明层板最终主要由基体承载,而基体强度均低于纤维和铝合金,所以GLARE 2A层板挤压强度最低。GLARE 2B层板钉孔两侧预浸料和铝合金均参与承载,提供较大的挤压刚度,载荷随位移增大较快,层板挤压强度较高。GLARE 3层板预浸料仅在挤压区域内开裂,0°纤维承受挤压载荷,纤维压缩强度和模量高于基体但又低于纤维金属层合结构,所以GLARE 3在铝合金屈服后的模量及最终挤压强度介于GLARE 2A和GLARE 2B层板之间。

3 结论

(1)GLARE层板挤压初始阶段主要由铝合金承载,铝合金塑性变形造成层板起始损伤,不同铺层层板损伤扩展过程不同:GLARE 2A层板0°铺层基体开裂并沿纤维方向扩展至层板端部,最终发生剪豁破坏;GLARE 2B层板90°铺层基体从孔边沿纤维方向开裂并伴随铝合金裂纹横向扩展至层板两侧,发生净拉伸破坏;GLARE 3层板中正交铺层阻碍内部裂纹扩展,最终挤压破坏。

(2)铺层方式不同导致层板破坏模式不同,三组层板中:GLARE 2A层板基体开裂发生剪豁破坏,挤压强度最低;GLARE 2B层板净拉伸破坏,钉孔两侧铝合金与纤维铺层共同承载,挤压强度最高;GLARE 3层板挤压破坏,主要由0°纤维承载,挤压强度介于GLARE 2A与GLARE 2B层板之间。

(3)GLARE层板挤压渐进损伤特性明显,实验结果可为GLARE连接设计提供参考。

[1]VOGELESANG L B,VLOT A,VRIES T J D.Towards application of fibre metal laminates in large aircraft[J].Aircraft Engineering& Aerospace Technology,1999,71(6):558-570.

[2]VOGELESANG L B,VLOT A.Development of fibre metal laminates for advanced aerospace structures[J].Journal of Materials Processing Technology,2000,103(1):1 -5.

[3]WU Y M.The mechanical behavior of GLARE laminates for aircraft structures[J].Journal of Metals,2005,57(1):72-79.

[4]SLAGTER W J.On the bearing strength of fibre metal laminates[J].Journal of Composite Materials,1992,26(17):2542-2566.

[5]ROOIJEN R G J V,SINKE J,VIRES T J D,et al.The bearing strength of fiber metal laminates[J].Journal of Composite Materials,2006,40(1):5 -19.

[6]MEOLA C,SQUILLACE A,GIORLEO G,et al.Experimental characterization of an innovative Glare03 fiber reinforced metal laminate in pin bearing[J].Journal of Composite Materials,2003,37(17):1543 -1552.

[7]BÜLENT M,ONUR S.Failure analysis of pin-loaded aluminum-glass-epoxy sandwich composite plates[J].Composites Science& Technology,2003,63(5):727-737.

[8]WU H F,SLAGTER W J.Parametric studies of bearing strength for fiber/metal laminates[J].Journal of Aircraft,2012,31(4):936-945.

[9]KRIMBALIS P P,POON C,FAWAZ Z,et al.Prediction of bearing strength in fiber metal laminates[J].Journal of Composite Materials,2007,41(9):1137 -1157.

[10]FRIZZELL R M,MACARTHY C T,MACARTHY M A.An experimental investigation into the progression of damage in pin-loaded fibre metal laminates[J].Composites Part B:Engineering,2008,39(6):907-925.

[11]FRIZZELL R M,MACARTHY C T,MACARTHY M A.A comparative study of the pin-bearing responses of two glassbased fibre metal laminates[J].Composites Science &Technology,2008,68(15/16):3314-3321.

[12]FRIZZELL R M,MACARTHY C T,MACARTHY M A.Simulating damage and delamination in fibre metal laminate joints using a three-dimensional damage model with cohesive elements and damage regularisation[J].Composites Science& Technology,2011,71(9):1225-1235.

[13]FRIZZELL R M,MACARTHY C T,MACARTHY M A.Predicting the effects of geometry on the behaviour of fibre metal laminate joints[J].Composite Structures,2011,93(7):1877-1889.

[14]王世明,吴中庆,张振军,等.大飞机用Glare层板的性能综合评价研究[J].材料导报,2010,24(17):88-95.(WANG S M,WU Z Q,ZHANG Z J,et al.Research of Glare laminates performance comprehensive evaluation applied to large aircraft[J].Materials Review,2010,24(17):88 -95.)

[15]ASTM D5961/D5961M—05,Standard test method for bearing response of polymer atrix composite laminates[S].West Conshohocken,USA:ASTM International,2005.