低温球磨粉末冶金制备Al-Cu-Mg合金的微观组织及力学性能

何天兵, 初德胜, 唐鹏钧, 王兴元,何晓磊, 李沛勇, 胡仁伟

(1. 北京航空材料研究院,北京100095;2. 北京市先进铝合金材料及应用工程技术研究中心,北京100095;3.总参陆航部装备发展办公室,北京100082)

Al-Cu-Mg 系铝合金具有密度低、强度高、加工成型性能好等优点,在航空、航天以及军事和民用工业领域有着极其重要的应用价值。目前Al-Cu-Mg系合金的常用强韧化方法主要有:优化合金成分设计;采用先进的熔体净化和变质处理技术;改进热处理工艺以及开发先进的加工成型方法[1]。然而,即使通过上述各种方法,铝合金的室温抗拉强度也很难取得更大突破。近年来,通过快速凝固或机械合金化技术获得具有非平衡结构的铝合金,然后进行热压、热挤压等加工成为了发展超高强度铝合金的新途径[2]。快速凝固能够获得微晶、纳米晶、准晶或非晶态组织,提高合金的固溶度,充分抑制添加元素的偏析及有害杂质的析出,形成新的亚稳相等不同于常规合金的组织和结构特征[3]。机械合金化是将粉末在高能球磨机中进行球磨,使粉末反复产生形变、断裂和冷焊,并在这一过程中通过原子扩散等方式形成合金粉末的一种技术。该过程可形成多极化组织;扩大合金元素的含量范围,并通过各种组合制造出复合制品。低温球磨是在传统高能球磨过程中引入液氮(或液氩)等惰性低温介质,不仅可以减少粉体材料氧化,还能够有效抑制材料的回复和再结晶,从而快速实现晶粒细化[4~6]。本工作采用快速凝固和液氮球磨技术制备Al-Cu-Mg 合金粉末,并经热挤压和自然时效处理后,对所制得材料的微观组织和力学性能进行分析。

1 实验材料及方法

采用超音速气体雾化法制备Al-Cu-Mg 合金粉末,其化学成分如表1 所示(除不含Mn 外,其余成分与2024 铝合金相当)。将平均粒径为30μm的上述粉末置于搅拌式球磨机中,在液氮条件下进行球磨,球磨罐由316L 不锈钢制成,磨球材质为GCr15,球磨时间为4h,球磨转速180r/min,球料比为39 ∶1,同时加入1% (质量分数,下同)的硬脂酸作为过程控制剂。将球磨后的粉末冷压成块装入6061 铝合金制成的包套中,经除气、密封后,在250t的立式挤压机上挤压成φ15mm 的棒材。挤压温度为460℃,挤压比为17∶1,挤压速率4mm/s。固溶处理时将挤压棒材置于空气循环炉中,在498℃下保温4h,室温水淬,然后进行96h 以上的自然时效。

表1 Al-Cu-Mg 合金粉末的化学成分(质量分数/%)Table 1 Chemical compositions of Al-Cu-Mg alloy powder(mass fraction/%)

用Hitachi S4800 型扫描电镜(SEM)观察雾化与球磨粉末的微观形貌,采用Mastersizer 2000 型激光粒度分析仪测量粉末的粒径分布,采用Bruker D8 Advance X 射线衍射仪测定粉末和挤压棒材的物相组成,辐射源为CuKα,扫描范围为20 ~90°,扫描速率4(°)/min。采用阿基米德排水法测量材料的密度,计算其致密度。从棒材横截面上取样,通过金相显微镜观察挤压态及热处理后的显微组织特征,采用JEOL 2100 型透射电镜观察热处理后合金的晶粒尺寸和析出相形态。热处理后的棒材沿挤压方向机加工成直径为5mm,标距为25mm 的拉伸试样,在Instron 拉伸试验机上测定其室温拉伸性能,利用SEM 观察断口形貌。

2 结果与分析

2.1 Al-Cu-Mg 合金粉末的形貌和相组成

图1a 为经超音速气体雾化后Al-Cu-Mg 合金粉末的微观形貌,可见粉末形状圆整,球形度较好,细粉末表面光滑,粗粉末表面有少量的卫星球存在。如图1b 所示,由于雾化过程中的冷却速率较高,粉末在凝固过程中形成了胞状组织,其胞状晶间距在0.5 ~1.5μm。图1c 为粉末的粒径分布情况,峰状曲线为某种尺寸粉末和其所占体积分数的关系,梯状曲线给出该尺寸以下粉末所占的体积累积分数。由图可知粉末尺寸主要分布在10 ~50μm 之间,其中位粒径为27.5μm。

图1 Al-Cu-Mg 合金雾化粉末的微观形貌(a),(b)和粒度分布曲线(c)Fig.1 SEM images (a),(b)and particle size distributions (c)of as-atomized Al-Cu-Mg alloy powder

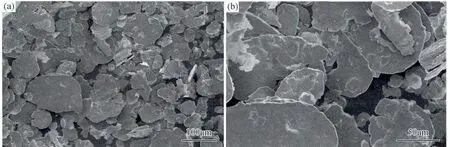

图2 为Al-Cu-Mg 合金雾化粉末在液氮条件下球磨4h 后的微观形貌,可以看出,低温球磨使初始球形粉末转变成片层结构。统计分析表明,球磨后粉末的平均直径约为80μm,厚度约为0.6μm。球磨是一个粉末破碎和冷焊同时发生的过程,但低温下粉末的形变动力学特性改变,粉末颗粒的显微硬度增加,延性降低,且低温使研磨过程中的热量聚集减少,不利于粉末颗粒间的界面熔合,这样粉末在球磨过程中更容易破碎和断裂[7]。

图2 低温球磨后的Al-Cu-Mg 合金粉末形貌Fig.2 SEM micrographs of Al-Cu-Mg alloy powder after cryomilling for 4h

图3 分别为雾化及球磨粉末的XRD 图谱,由图中的衍射峰可知,在雾化状态下,除α(Al)外,还存在少量的θ 相(CuAl2)和S 相(Al2CuMg)。超音速气体雾化法的冷却速率可达104~105K/s[8],冷却速率越高,合金元素的过饱和固溶度越大,但由于Cu、Mg 含量较高,粉末组织中还是存在一定量的第二相。球磨4h后,α(Al)的衍射峰出现宽化,且CuAl2和Al2CuMg 相基本消失,表明这两相已发生分解并重新过饱和于α(Al)基体中。在液氮球磨过程中,一方面低温使粉末的延性下降,粉末颗粒界面大尺寸缺陷增加,造成严重的晶格畸变使扩散激活能降低;另一方面粉末严重塑性变形,产生高密度缺陷,晶粒显著细化,甚至达到纳米尺寸,使体系的自由能升高;这两者均有利于扩散的进行,通过固态反应机制,合金元素逐渐固溶到α(Al)晶格之中,形成过饱和固溶体[7,9,10]。

2.2 挤压态Al-Cu-Mg 合金的微观组织和相组成

图4 为挤压态Al-Cu-Mg 合金横截面上的金相组织,如图4a 所示,材料的组织致密,无明显的孔洞等缺陷存在,经计算材料的致密度达98.6% (实测密度为2.73g/cm3)。从图4 b中可以看到,合金中散布着大量的黑色质点,它们是挤压过程中形成的第二相。

图3 Al-Cu-Mg 合金粉末的XRD 图谱Fig.3 XRD patterns of as-atomized and as-milled Al-Cu-Mg alloy powder

图4 热挤压态Al-Cu-Mg 合金的金相组织 (a)低倍;(b)高倍,腐蚀Fig.4 OM micrographs of hot extruded Al-Cu-Mg alloy (a)low magnification;(b)high magnification,etched

球磨过程中形成的过饱和固溶体处于不稳定状态,在随后的热挤压过程中合金元素会从固溶体中析出[11]。从图4b 及图5 可见,挤压态Al-Cu-Mg 合金中出现大量的第二相,由于热挤压温度为460℃,比常规的人工时效温度(120 ~190℃)高很多,第二相析出后发生Ostwald 粗化,大尺寸第二相粒子的强化作用较弱,故需要重新固溶处理使这些第二相回溶入基体。

2.3 热处理后Al-Cu-Mg 合金的微观组织

图5 热挤压态Al-Cu-Mg 合金的XRD 图谱Fig.5 XRD pattern of hot extruded Al-Cu-Mg alloy

Al-Cu-Mg 合金是可热处理强化的变形铝合金,主要的热处理工艺为固溶和时效。研究表明,固溶时间对Al-Cu-Mg 合金的力学性能具有显著影响,在高温下适当延长固溶时间,合金元素溶入更充分,分布更均匀,有利于增加时效形核率,提高材料的性能[12,13]。图6a 为自然时效阶段棒材横截面上的金相组织,与热挤压态的材料相比,其中的黑色质点已基本消失,说明经固溶处理后粗大第二相已基本回溶。图6b 为其透射电镜照片,可见Al-Cu-Mg 合金的晶粒细小,平均尺寸约900nm,且晶粒具有一定的取向性。从热挤压态材料的XRD 图谱(图5)也可以发现,其(220)峰的强度很弱。合金的晶内和晶界附近可观察到较多灰黑色衬度的椭圆状粒子(图6b 中箭头所示),在自然时效初期,过饱和Cu 与Mg原子从基体中析出,形成层状的原子团簇区域,随着时效时间延长,析出物从GP 区转变为S″相。

图6 热处理后Al-Cu-Mg 合金的微观组织(横向) (a)OM,腐蚀;(b)TEMFig.6 Microstructure of Al-Cu-Mg alloy after heat treatment (transverse) (a)OM,etched;(b)TEM

2.4 Al-Cu-Mg 合金的力学性能和断口形貌

图7 为T4 态Al-Cu-Mg 合金的应力-应变曲线,表2 为其对应的力学性能,其抗拉强度和屈服强度分别为526MPa 和397MPa,与铸造法制备的2024铝合金(T4 态)相比,分别提高12%和22%,而塑性仍保持在较高水平(δ =15%)。根据Hall-Petch 公式,晶粒尺寸越小,阻碍滑移的晶界越多,材料的屈服强度越高。液氮球磨下会原位生成少量纳米尺度的AlN 和,氮氧化物颗粒的钉扎效应使加热过程中的界面迁移变得困难,晶粒长大得到控制。此外,这些弥散质点也能够阻碍位错的运动。Al-Cu-Mg 合金在时效过程中析出GP 区和S″相,细小弥散分布的析出相引起晶格畸变增大,应力场相互作用加强,产生内应变强化,同时位错切过析出相,通过Orwan 机制使沉淀硬化效果进一步加强。

图7 热处理后Al-Cu-Mg 合金的应力-应变曲线Fig.7 Stress-strain curve of Al-Cu-Mg alloy after heat treatment

表2 T4 态Al-Cu-Mg 合金的力学性能Table 2 Mechanical properties of Al-Cu-Mg alloy after T4 heat treatment

经自然时效后Al-Cu-Mg 合金的拉伸断口形貌如图8 所示,可见粉末界面之间焊合良好,试样断口上韧窝数量较多,分布均匀且较深,表现出韧性断裂的特征。韧窝内有第二相粒子,一些地方还可以观察到第二相脱落产生的孔洞,材料受到拉应力作用时,由于第二相粒子与基体变形不协调,引起应力集中现象,导致两者界面发生剥离,这些微孔聚集长大形成微裂纹,最终使材料发生断裂。

图8 T4 态Al-Cu-Mg 合金的拉伸断口形貌Fig.8 Fracture morphology of Al-Cu-Mg alloy after T4 treatment

3 结论

(1)低温球磨4h 后,Al-Cu-Mg 合金球形粉末全部变为层片状,CuAl2和Al2CuMg 相发生分解,回溶入α(Al)基体中形成过饱和固溶体。

(2)经冷压、热挤压制备的Al-Cu-Mg 合金组织致密(致密度达98.6%),热处理后其晶粒细小,平均尺寸约900nm,自然时效阶段合金中析出大量弥散分布的GP 区和S″相。

(3)T4 态Al-Cu-Mg 合金的抗拉强度和屈服强度为526MPa 和397MPa,与铸造法制备的2024 铝合金(T4 态)相比,分别提高12%和22%,而塑性仍保持在较高水平(δ =15%),其强化方式主要是细晶强化和沉淀强化。

[1]徐崇义,李念奎. 2XXX 系铝合金强韧化的研究与发展[J]. 轻合金加工技术,2005,33(8):13 -17.(XU C Y,LI N Q. Development and research of strengthening and toughening of 2XXX aluminium alloy[J]. Light Alloy Fabrication Technology,2005,33(8):13 -17.)

[2]杨守杰,杨霞. 高强度铝合金的研究进展[J]. 粉末冶金工业,2010(5):47 -52.(YANG S J,YANG X. Progress in high-strength aluminum alloy research[J]. Powder Metallurgy Industry,2010(5):47 -52.)

[3]董翠粉,米国发. 快速凝固技术及在铝合金材料中的应用[J]. 航天制造技术,2008(4):43 -46.(DONG C F,MI G F. Rapid solidification technology and its application in aluminum alloy materials[J]. Aerospace Manufacturing Technology,2008(4):43 -46.)

[4]LAVERNIA E J,HAN B Q,SCHOENUNG J M. Cryomilled nanostructured materials:processing and properties[J]. Materials Science and Engineering (A),2008,493(1/2):207 -214.

[5]欧阳义芳,钟夏平,肖红领,等. 低温机械合金化研究进展[J]. 稀有金属材料与工程,2003(6):407 -411.(OUYANG Y F,ZHONG X P,XIAO H L,et al. Progress in research of cryomilling[J]. Rare Metal Materials and Engineering,2003(6):407 -411.)

[6]李炯利,厉沙沙,李伟,等. 低温球磨制备纳米晶纯铝粉体[J]. 航空材料学报,2012,32(2):38 -42.(LI J L,LI S S,LI W,et al. Nanocrystalline aluminum powder prepared via cryomilling[J]. Journal of Aeronautical Materials,2012,32(2):38 -42.)

[7]杨滨,程军胜,樊建中,等. 低温球磨纳米晶Al-Zn-Mg-Cu 合金组织的演变[J]. 金属学报,2005,41(11):1195 -1198.(YANG B,CHENG J S,FAN J Z,et al. Microstructure evolution of nanocrystaline Al-Zn-Mg-Cu alloy powders by cryomilling[J]. Acta Metallurgica Sinica,2005,41(11):1195 -1198.)

[8]陈振华,陈鼎. 快速凝固粉末铝合金[M]. 北京:冶金工业出版社,2009.

[9]VINTILA R R,DREW R A L,BROCHU M. Nanostructured NS Al-2024 alloy fabricated by cryogenic milling and consolidated via spark plasma sintering[C]//Advances in Powder Metallurgy and Particulate Materials:Proceedings of the 2010 International Conference on Powder Metallurgy& Particulate Material. Princeton,USA:Metal Powder Industries Federation,2010:948 -960.

[10]厉沙沙,李炯利,李伟,等. 低温球磨制备纳米晶7050合金粉体[J]. 稀有金属材料与工程,2012(增刊2):761 -764.(LI S S,LI J L,LI W,et al. Synthesis of nanocrystalline 7050 aluminium alloy powder by cryomilling[J]. Rare Metal Materials and Engineering,2012(Suppl 2):761 -764.)

[11]陈汉宾,程军胜,杨滨,等. 块体纳米晶Al-Zn-Mg-Cu合金的热处理[J]. 中国有色金属学报,2007,17(1):30 -34.(CHEN H B,CHENG J S,YANG B,et al. Heat treatment of bulk nanocrystalline Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals,2007,17(1):30 -34.)

[12]陈康华,刘允中,刘红卫. 7075 和2024 铝合金的固溶组织与力学性能[J]. 中国有色金属学报,2000,10(6):819 -822.(CHEN K H,LIU Y Z,LIU H W. Microstructure and mechnical properties of enhanced solution treated 7075 and 2024 aluminum alloys[J]. The Chinese Journal of Nonferrous Metals,2000,10(6):819 -822.)

[13]黄光杰,汪凌云. 热处理对2024 铝合金组织和性能的影响[J]. 重庆大学学报(自然科学版),2000,23(4):99 -102.(HUANG G J,WANG L Y. Effect of heat treatment process on structure and properties of 2024 aluminum alloy[J]. Journal of Chongqing University (Natural Science Edition),2000,23(4):99 -102.)

[14]HUANG B,PEREZ R J,LAVERNIA E J. Grain growth of nanocrystalline Fe-Al alloys produced by cryomilling in liquid argon and nitrogen[J]. Materials Science and Engineering (A),1998,255(1/2):124 -132.