孔挤压强化对2024铝合金疲劳性能的影响

王连庆,卞 江,张 晗,吴圣川

(1.北京科技大学新金属材料国家重点实验室,北京100083;2.北京科技大学数理学院,北京100083;3.西南交通大学牵引动力国家重点实验室,成都610031)

螺接和铆接是飞机结构件的主要连接方法,然而,螺栓孔、铆接孔等导致材料及结构不连续,严重的孔边应力集中会对飞机服役造成重大威胁,导致结构疲劳断裂失效,甚至引发灾难性事故[1]。为此,通常采用孔挤压处理来强化带孔制件,以改善整体结构的疲劳寿命[2-3]。

应用孔挤压提升材料及结构的服役行为效果明显。伊琳娜等[4]和靳盛哲等[5]分别采用实验和仿真研究了孔边过盈量对2124铝合金疲劳寿命及微观组织的影响,并确定了最佳过盈量。王亮等[6]发现,孔挤压强化7085铝合金锻件的疲劳寿命最高是未强化处理的11倍,孔壁处一定深度的压缩残余应力和位错密度是材料疲劳性能提高的主要机制。刘渊等[7]结合超声喷丸弹丸动力学分析结果,模拟了超声喷丸过程,并结合孔挤压强化7075铝合金,进一步验证了疲劳寿命的提升主要源于孔壁应力分布的改善作用。刘晓龙等[8]模拟了孔挤压后孔边三维应力场分布,仿真结果与实测值基本一致。最近,王燕礼等[9]从孔挤压技术发展、强化机理、影响因素、疲劳增益等方面进行了系统总结,较为全面地分析了孔挤压强化研究的不足与未来发展方向。这些研究,都为孔挤压在航空结构延寿及轻量化提供了重要的科学依据。

2024铝合金是一种可热处理强化的Al-Cu-Mg系合金,具有较高的强度和优异的切削性能,可用于150℃以下的重要承载零部件,其热状态、退火和淬火状态下成形性能均比较好,广泛用于飞机整体主承力结构(蒙皮、骨架、肋梁、隔框等)、铆钉、导弹结构等各种结构中。然而,迄今鲜见有关2024-T351铝合金孔挤压强化机制及其与疲劳性能的公开报道研究。

本工作以薄板2024-T351铝合金为研究对象,进行孔挤压前后板状试样的疲劳实验及孔边残余应力的有限元数值模拟,利用X射线衍射(XRD)测试孔边残余应力分布,借助扫描电子显微镜(SEM)与透射电子显微镜(TEM)观察试样断口与微结构特征,探索该铝合金孔挤压前后疲劳寿命的变化规律。

1 材料与试样

实验材料为可热处理强化2024-T351铝合金,主要化学成分见表1。沿板材纵向切取试样,拉伸试样厚度 4mm,标距宽度 12.5mm,直线段40mm。依照 GB/T228—2010《金属材料室温拉伸试验方法》,测试不含内孔铝合金板材的屈服强度、抗拉强度、弹性模型及伸长率等力学性能,分别为σ0.2=358MPa、σb=467MPa、E=73GPa和ψ=12%。

表1 高强度铝合金 2024-T351 化学成分(质量分数/%)Table1 Chemical composition of2024-T351aluminum alloy(mass fraction/%)

加工平板试样如图1所示。试样总长度300mm,夹持段宽度80mm,厚度与拉伸试样保持一致,为4mm,中间段宽度 44mm。试样孔径 9.3mm,为飞行器结构常用孔径。利用有限元仿真探索5种过盈量下残余应力分布,验证0.4mm过盈量为最优过盈量,随后在液压机上采用过盈量为0.4mm的芯棒对孔进行挤压。

图1 孔挤压强化的高周疲劳试样尺寸Fig.1 Dimension of high cycle fatigue specimen reinforced by hole cold expansion

疲劳试样分为两组:挤压与未挤压。每组试样件数为25件(其中12件测定高周疲劳极限)。测试温度 22℃ , 测试设备为 Amsler HFP5000高频疲劳试验机,执行标准 HB5287—1996,轴向加载,应力比R=0.1,测试频率f=120Hz。为考察芯棒挤压对疲劳寿命的影响,分别采用X stress Robot X 射 线 衍 射 仪 和 ZEISS SUPRA 55扫描电镜对孔边缘附近残余应力和疲劳断口进行分析,并将应力测试结果与有限元仿真结果对比。

2 疲劳性能分析

高周疲劳S-N曲线采用4~5级应力水平进行测试。其中,疲劳极限作为疲劳S-N曲线的最低应力水平,疲劳极限用升降法测得(见图2,其中Nf表示疲劳寿命)。未挤压强化与孔挤压强化的试样在升降法中的应力升降水平分别为5MPa和6MPa,其他应力水平一般采用成组实验法进行测试,每个应力水平至少3个试样,每组试样的个数是由测试结果的分散性与所满足的置信度来决定。测试结果在50%的存活率下需满足95%的置信度。

图2 确定疲劳极限的升降图 (a)未强化;(b)孔挤压Fig.2 Lifting diagram of the determination of fatigue limit(a)without reinforcement;(b)hole cold expansion

为便于同一应力水平下疲劳寿命的比较分析,未挤压试样的成组法测试4个应力水平,分别为200MPa、180MPa、150MPa 和 120MPa,孔挤压试样的成组测试3个应力水平,分别为 200MPa、180MPa和150MPa。根据每个试样的测量截面积乘以相应的应力水平获得施加载荷。依照上述程序,可获得不同应力水平下未挤压强化与孔挤压强化平板试样的疲劳寿命测试结果,见表2。

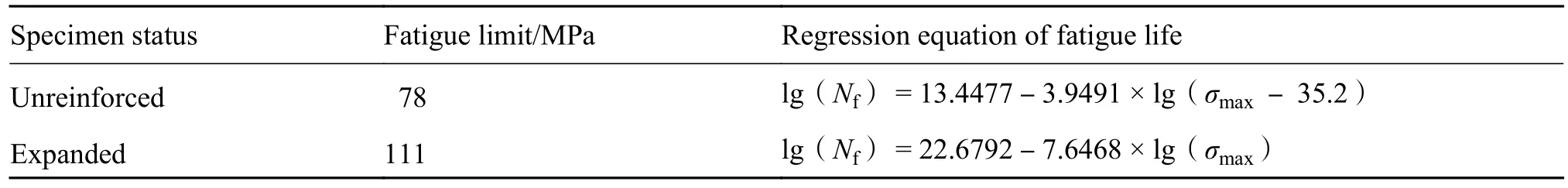

根据表2中疲劳寿命数据和图2中疲劳极限测试数据,用最小二乘法回归得到未强化与挤压强化试样的疲劳S-N曲线方程(见表3)。

根据各应力水平测试结果与疲劳极限,回归得到图3所示未挤压强化与挤压强化试样的疲劳S-N曲线。由图3可知,未挤压试样的疲劳寿命和强度明显低于挤压强化处理试样。与此同时,挤压强化试样疲劳寿命还与应力水平有关,低应力水平的增寿效果好于高应力水平,表明挤压强化后疲劳性能提升明显,疲劳极限增幅约为42%。

表2 未强化与挤压强化试样的疲劳测试结果Table2 Fatigue test results of unreinforced and expanded reinforced specimens

表3 未强化试样与强化试样的疲劳性能测试结果比较Table3 Comparison of the fatigue test results of unreinforced and reinforced specimens

图3 未强化与强化试样的疲劳实验 S-N 曲线Fig.3 S-Ncurves for the fatigue test of unreinforced and reinforced specimens

3 残余应力模拟与测试

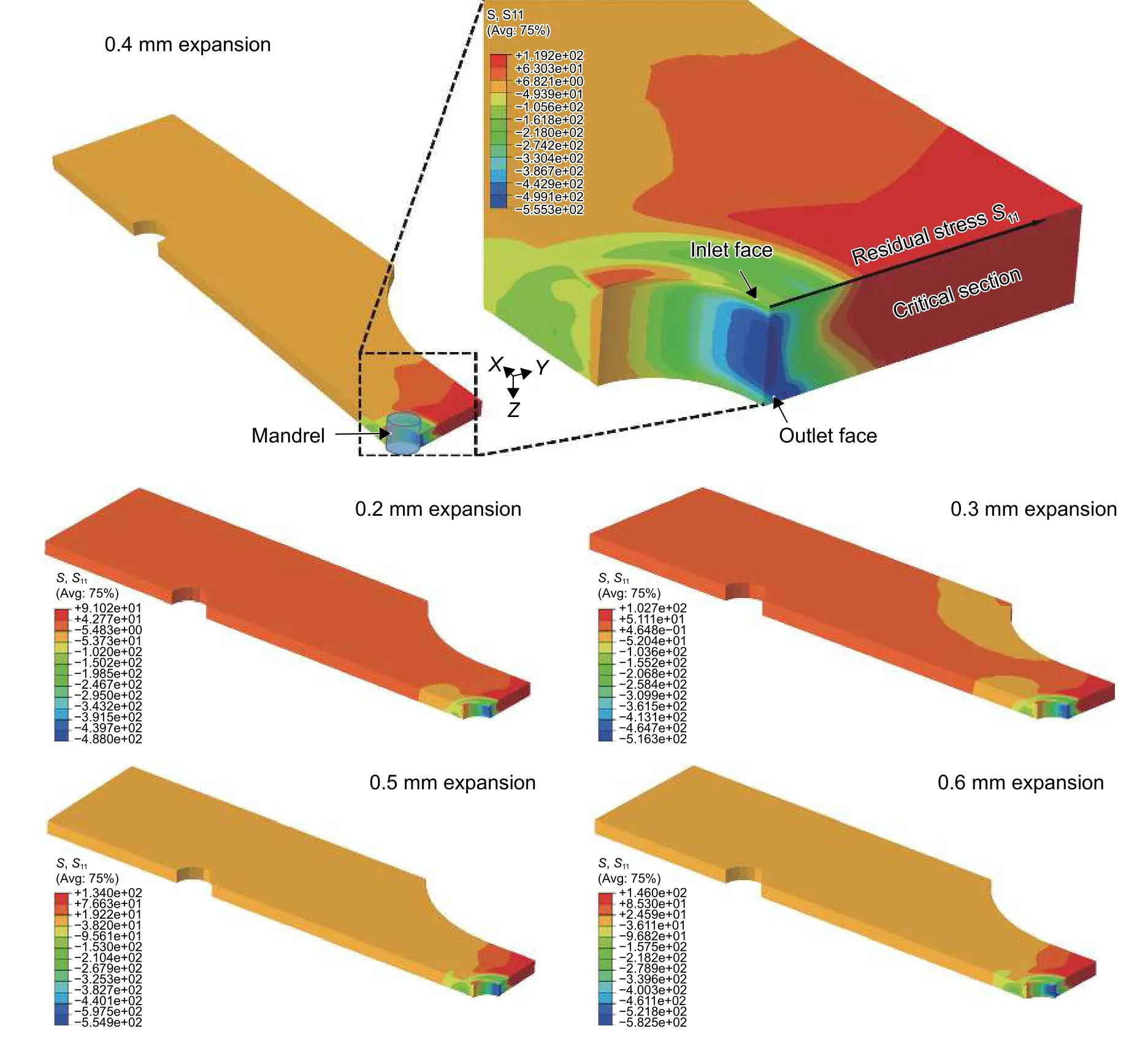

文献研究表明[2-9],孔过盈量对材料疲劳寿命有直接影响,过大或者过小均不能获得最优的抗疲劳性能。过盈量过小则残余压应力不足,增寿效果有限;过盈量过大则需要较大外力才能使芯棒挤过,工艺实现困难,且大的过盈量还会造成材料孔壁形成挤压微裂纹,增大孔壁表面粗糙度,破坏孔壁表面完整性,增寿效果反而下降。因此,有必要研究过盈量大小对残余应力的影响以及不同残余应力下的延寿作用。伊琳娜等[4]对2124-T851铝合金板材孔分别采用 0.2mm、0.4mm、0.6mm的过盈量进行强化,发现过盈量为0.4mm时拉伸疲劳寿命提升最为明显。基于此,本工作有限元仿真采用 0.2mm、0.3mm、0.4mm、0.5mm、0.6mm 5种过盈量进行建模分析,考虑到试样与载荷的对称特性,选取试样的1/4建模。由于孔挤压过程中芯棒是连续、缓慢、均匀地穿过孔,因此忽略挤压速率的影响,预测2024-T351铝合金试件的三维残余应力场分布,如图4所示。

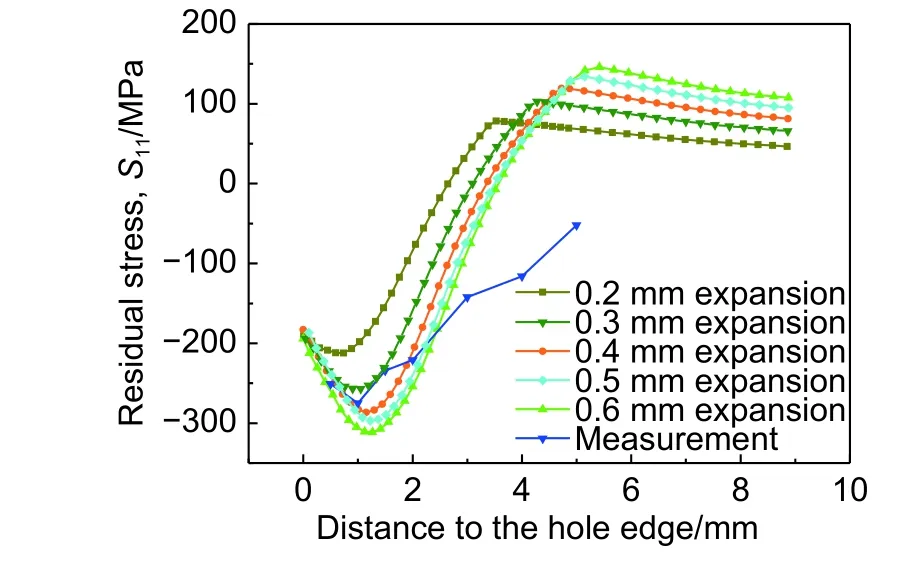

利用X射线衍射法测量孔挤压强化后残余应力分布,并与仿真结果对比。由于孔边应力集中效应,受拉伸载荷作用时,可以确定孔边垂直于X方向截面为危险截面,用危险截面上X方向的残余应力场表征挤压强化后孔边的应力场分布。从图4可知,孔边沿厚度方向呈梯形分布,挤入端残余压应力最小,所以预测挤入端表面是裂纹产生及扩展易于发生的部位。5种过盈量下残余应力与实测结果趋势如图5所示。实测孔边最大残余压应力是275MPa,出现在孔边 1mm 左右,并随着孔边距离逐渐减小,有限元计算残余应力变化趋势与实测应力基本保持一致。其中,过盈量为0.4mm时模拟的残余应力分布与实测结果较为接近。从仿真结果来看,随着孔挤压过盈量的逐渐增大,孔边最大残余压应力数值大小和含残余压应力强化层厚度会增加;但是,当过盈量超过0.4mm后二者增幅趋缓,这说明过盈量超过0.4mm后孔挤压强化的效果有限。必须指出,有限元建模忽略了开缝衬套的影响,会造成计算得到的残余应力大小与实际测量结果有所偏差。结合文献研究,可以认为0.4mm过盈量为最优强化方案。

图4 5种过盈量下有限元模型X方向残余应力分布Fig.4 Simulated residual stress alongXdirection with5kinds of expansion

图5 5 种过盈量下残余应力与实测残余应力结果Fig.5 Results of the residual stress and measured residual stress under five kinds of expansion and measurement

4 挤压强化效应

4.1 挤压强化机制

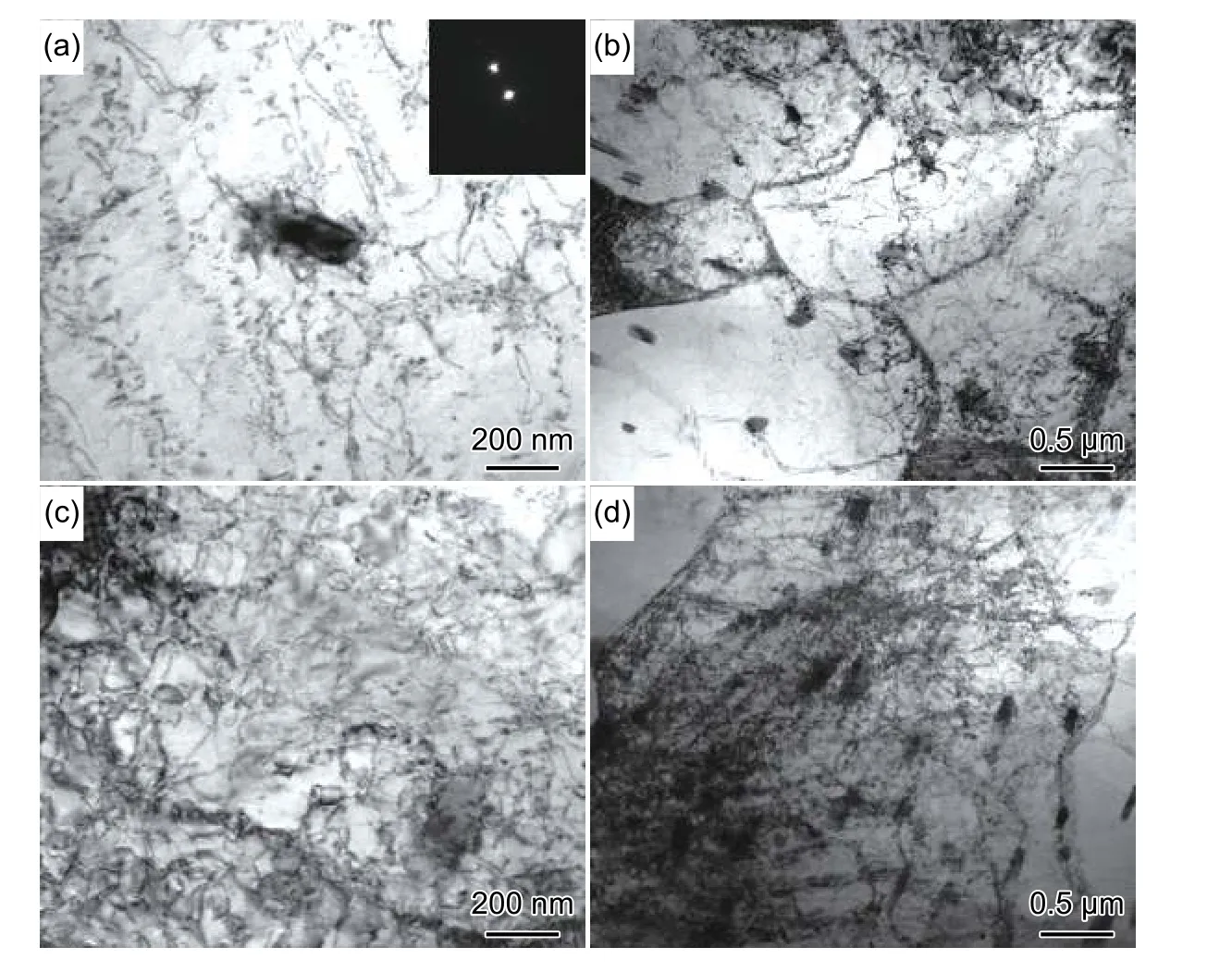

图6给出了挤压前后试样孔边TEM组织形貌。图6(a)、(b)是未挤压时孔边组织形貌,可以看出是晶内原始组织形貌;图6(c)、(d)是挤压后孔边缘组织特征。与原始组织相比,挤压后晶体内部形成了高密度的位错,并缠结成位错胞状结构。

由图6可知,挤压强化后,在孔内壁局部形成了高密度的位错组织,并缠绕成位错胞状结构。在疲劳裂纹扩展过程中,位错胞状结构能够起到钉扎作用[10-11],从而阻碍裂纹尖端的扩展。结合有限元分析,挤压强化后在试样孔内壁的表层存在残余压应力,可以抵消试样上承受的部分拉拉交变载荷,从而降低疲劳裂纹扩展速率[12-13],延长试样的疲劳寿命。

4.2 断口特征分析

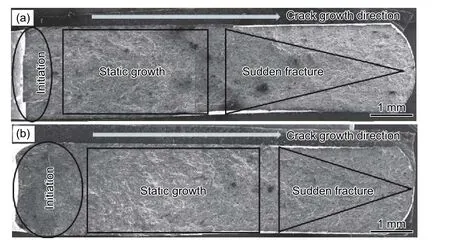

利用ZEISS SUPRA55扫描电镜观察2024-T351铝合金板的高周疲劳断口形貌,确定出疲劳裂纹源位置,并对比疲劳条带宽度在裂纹扩展过程中的变化特征。图7是最大应力为150MPa条件下未强化与强化试样断口的宏观形貌。从图7可以看出,未强化试样断口的疲劳裂纹稳定扩展区域小于强化试样,但瞬断区明显大于强化试样。这说明在相同的应力状态下,挤压强化试样的力学性能和疲劳寿命均高于未强化试样。例如,图7(b)疲劳裂纹萌生区较为平坦,表明其强度高,疲劳裂纹萌生寿命较长[14-15];同时裂纹萌生后,具有相对较长的稳定扩展区,这一本质是形成了从表面至内部的梯度材料结构。

图6 孔边 TEM 组织形貌 (a)、(b)未挤压强化;(c)、(d)经挤压强化Fig.6 TEM structure morphologies of hole edge (a),(b)without expansion;(c),(d)with expansion

图7 含孔试样断口宏观形貌 (a)未强化试样;(b)挤压试样Fig.7 Fracture macro morphologies of the specimens (a)specimen without expansion;(b)specimen with expansion

图8 给出了含孔铝合金板的高周疲劳断口微观形貌。从图8看出,未挤压强化时,疲劳裂纹源位于孔壁与试样表面相交处(见图8(a)),是一个应力集中效应几何特征;而在挤压强化后,疲劳裂纹源转移至孔内壁处,并具有多裂纹萌生特征(见图8(c)),表明经过循环加载后,压应力得到释放,同时高硬度的强化层因韧性不足易于形成微裂纹。在距离疲劳源相同的距离处,未强化试样的疲劳条带宽度(见图8(b))明显比强化试样的疲劳条带(见图8(d))更宽。众所周知,疲劳条带宽度与循环塑性区尺寸和裂纹扩展速率成正比,疲劳条带宽度越窄,对应疲劳裂纹的扩展速率越低,表明试样具有更长的疲劳寿命。

图8 含孔试样断口微观形貌 (a)、(b)未挤压强化;(c)、(d)经挤压强化Fig.8 Fracture micro morphologies of the specimens with holes (a),(b)without expansion;(c),(d)with expansion

5 结论

(1)孔挤压强化试样的疲劳寿命明显高于未挤压强化的试样,挤压强化效果与应力水平有关,在低应力水平下增寿效果好于高应力水平。

(2)三维弹塑性有限元分析发现,孔边残余应力沿厚度方向呈梯形分布,入口残余压应力最小,所以入口表面是疲劳裂纹易于起裂与扩展的部位。

(3)经过孔挤压强化后,在试样孔内壁表层形成高密度位错胞状结构,并产生梯度分布的残余压应力,从而降低疲劳裂纹扩展速率,提高疲劳寿命。