结构参数对等离子喷涂Mo/8YSZ功能梯度热障涂层残余应力的影响

庞 铭,张啸寒

(中国民航大学机场学院,天津300300)

为了顺应航天动力高速化、轻量化的发展趋势,新型航天动力的热端部件选用7A04轻质高强铝合金,这种材料具备塑性好、比强度高、耐蚀性能佳等多方面的优势特征[1-4],但铝合金材料的热强度低,无法承受高温热流的往复冲击,这也成为限制其在航天系统内广泛应用的主要原因。借助干冰微束、压缩空气及循环水等方式进行制冷作业时,一方面制冷效率较低,另一方面还会增加额外的制冷作业空间,与紧凑型动力的发展理念相悖。通过提升材料自表面热阻值的方式可实现良好的热防护效果,目前可通过激光熔覆及等离子喷涂等工艺在待防护的基体表面制备拥有高热阻值的热防护材料,但激光在熔覆作业过程中,易导致涂层与基材产生大范围的冶金结合,这势必会影响基体材料固有的优良力学性能。等离子喷涂是一种借助高温高速等离子射流在基体表面沉积热防护涂层的工艺,高速飞行的粉末粒子与基体的结合方式以机械结合为主,可最大限度地保留基体材料的优良特性。但相比于冶金结合,机械结合会降低涂层与基材的结合强度,而采用功能梯度热障涂层可实现金属和陶瓷组元在涂层厚度方向热物理性能的连续平滑过渡,缓和由于材料热物性参数的失配诱发的过大热应力,提升涂层与基材的结合强度。

残余应力是影响涂层与基材结合强度的重要因素之一,在残余应力的作用下涂层内部或涂层与基材结合面易萌生微裂纹,随着裂纹扩展,易造成涂层的剥离。结构参数是影响涂层系统残余应力大小及分布的重要参数之一,相比于传统的双层热障涂层,功能梯度热防涂层的结构参数设计调配更为复杂,这是由于一种成分配比的涂层结构参数变化就会影响整个涂层系统的残余应力分布。采用实验法进行涂层制备并开展残余应力测试的研究方法,势必会存在耗时、耗能及耗材等弊端[5-6],因此在进行涂层系统的预研时,不会直接开展大规模的实验研究,而是借助有限元软件进行前期的论证及研究工作。文政颖等[7]基于有限元的思想,通过建立等离子喷涂Sm2Ce2O7/YSZ热障涂层的数值模型,研究了YSZ(氧化钇部分稳定氧化锆)层厚度对涂层系统热应力的影响,研究表明,将YSZ层的厚度控制在0.3mm时,涂层系统的热应力最小。王鲁等[8]借助仿真商业软件系统地分析了等离子喷涂制备氧化锆陶瓷涂层时,陶瓷层厚度参数对涂层系统残余应力的影响。郭崇波[9]利用数值模拟软件研究了超音速火焰喷涂工艺制备Fe41Co7Mo14C15B6Y2涂层,发现随着涂层厚度的增加在涂层边缘处将出现应力集中。田甜[10]通过数值模拟软件研究了等离子喷涂制备热防护涂层时,陶瓷层厚度对涂层系统残余应力的影响,结果表明,当陶瓷层厚度逐渐增大时,最大轴向压应力呈先增大后减小的变化趋势,径向拉应力与剪切应力呈逐渐增大的变化趋势。张红松等[11]利用仿真软件研究了2Cr13钢表面等离子喷涂Sm2Zr2O7涂层,不同基体厚度对试样残余应力的影响规律,发现基体厚度不是影响Sm2Zr2O7系热障涂层残余应力的主要因素。赵让乾等[12]通过数值模拟研究揭示了涂层厚度对Sm2Ce2O7/YSZ涂层系统热应力的影响规律,随着涂层厚度增加,涂层系统的残余应力和冲击应力降低。罗瑞强[13]借助数值模拟软件研究了氧化锆涂层厚度对涂层系统残余应力的影响,结果表明,涂层厚度参数越大,径向压应力越小,涂层边缘剪切拉应力和边缘轴向压应力越大。Abbas等[14]经有限元计算发现,相比于单一的陶瓷涂层系统(LaTi2Al9O19),双陶瓷层热障涂层系统(YSZ/LaTi2Al9O19)的残余应力减小了近 120MPa。Khor等[15]通过构建等离子喷涂ZrO2/NiCoCrAlY功能梯度热障涂层的数值模型并计算分析发现,通过增大涂层的厚度参数可以进一步减小涂层系统的残余应力值。综合上述文献报道可知,现阶段针对结构参数对涂层系统残余应力影响的研究多集中在传统的双层结构的热障涂层,仍缺乏针对结构参数对铝合金基材表面等离子喷涂Mo/8YSZ功能梯度热障涂层残余应力影响的系统性研究。

本工作基于ANSYS数值模拟软件,通过构建铝合金基材表面等离子喷涂Mo/8YSZ功能梯度热障涂层的数值模型,揭示基材、黏结层、过渡层和陶瓷层的厚度参数对涂层系统残余应力的影响规律。

1 数值模型的构建

1.1 物理模型

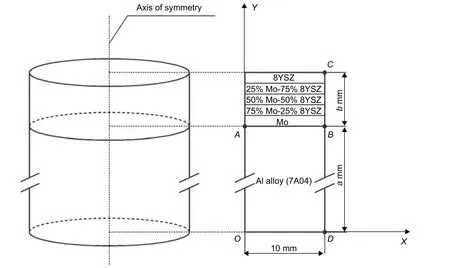

图1 物理模型Fig.1 Physical model

图1 给出了等离子喷涂功能梯度热障涂层的物理模型,基体与涂层均为直径20mm的圆柱体,其中基体厚度为a mm,涂层厚度为b mm,在仿真计算时,通过设定a与b的数值,实现喷涂构件结构参数的调控。由于圆柱体模型底面圆半径及基体厚度大于涂层系统的厚度,因此将基体表面等离子喷涂功能梯度热障涂层的问题简化为平面应变问题[7],如图1所示,选取1/2纵截面进行平面建模分析。基体材料为7A04铝合金;黏结层材料为纯钼(Mo)金属;过渡层材料为8%氧化钇部分稳定氧化锆(8YSZ)与 Mo按 75%Mo/25%8YSZ、50%Mo/50%8YSZ、25%Mo/75%8YSZ的混合比自下而上三层分布;陶瓷层材料为8YSZ。其中Mo既表现出优良的抗烧蚀性能,又具备优良的自黏结性能[16],用作黏结层能够实现涂层优良的抗拉性能;8YSZ具有高熔点、低导热及高硬度的特性[17],用作陶瓷层能够实现涂层优良的抗烧蚀磨损性能。涂层失效多发生在基体与黏结层的界面,为了便于分析基体与黏结层界面及涂层边缘处残余应力的数值大小及分布情况,以mm为坐标值单位,选取点 A(0,a)为起始点,点 B(10,a)为终止点,起始点定义线段 AB 为监测路径 Path1,选取 C(10,a+b)为起始点,点D(10,0)为终止点,定义线段CD为监测路径 Path2。

1.2 有限元(FE)模型

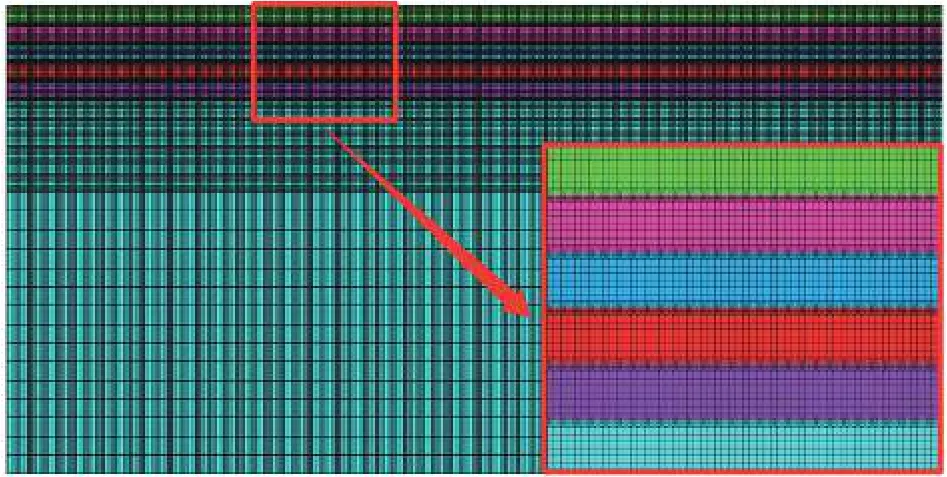

图2给出了等离子喷涂制备功能梯度热障涂层的有限元(FE)模型。如图2所示,由于存在多种涂层组元,故在FE模型中,采用不同颜色的单元加以区分表示,在ANSYS仿真软件中,选用PLANE13四边形四节点热-力耦合线性2D单元,建立基体表面等离子喷涂功能梯度热障涂层有限元模型,在等离子喷涂过程中和喷涂结束后的冷却过程中,由于不同涂层组元的界面及涂层与基材的界面均存在一定程度的应力集中情况,因此为了获得更真实的计算结果,需将这些区域的网格做加密处理,网格尺寸为25μm,其他区域的网格无须加密,网格尺寸为0.2mm。借助ANSYS仿真软件强大的“生死单元”功能,将涂层设定为“死”单元,基体设定为“活”单元,依据“增层模型”模拟涂层单层沉积的过程,其中单层沉积的涂层厚度为50μm。此外为了提高计算效率,在确保主要计算对象的有效性外,需做出相关假设[18-19]:(1)喷枪的有效喷涂区域覆盖喷涂构件上表面;(2)不同的涂层组元及涂层与基材均结合紧密;(3)忽略涂层内部的微孔隙及氧化带缺陷。

图2 功能梯度热障涂层有限元模型Fig.2 Finite element model of functional gradient thermal barrier coating

1.3 功能梯度热障涂层的残余应力构成

在等离子喷涂过程及喷涂结束后的冷却过程中,由于温度的变化会引起喷涂构件内部热应力发生改变,当材料承受的热应力超过其屈服极限时,材料会产生塑性变形;当喷涂构件冷却至室温,产生的塑性变形不能恢复时,便会产生残余应力。涂层的残余应力对涂层的失效影响作用显著,冷却过程中,由于喷涂构件各部分的冷却速率、温度梯度、峰值温度和外在约束不同,因此势必会存在残余应力[19]。

(1)热失配应力

在等离子喷涂过程及喷涂结束后的冷却过程中,由于涂层与基材间以及先后沉积的涂层间均存在着不同程度的温差及热失配,在两方面综合作用下,导致喷涂构件残余应力的产生。热失配应力是喷涂构件残余应力的主要应力形式,其本构关系式见式(1):

式中:σtm为热失配应力,MPa;Ec为涂层的弹性模量,MPa;ν为涂层的泊松比;Δα为基材与涂层的热膨胀系数之差,10-6℃-1;ΔT为高温到室温的温度差,K。

(2)淬火应力

经高温等离子射流加热至熔融或半熔融状态的粉末熔滴,高速撞击到基材或已沉积的涂层上表面时,在温差作用下,熔滴冷凝收缩时,受到基材或已沉积的涂层的约束,产生的由于淬火效应引起的残余应力称之为淬火应力。淬火应力的本构关系可由式(2)表示:

式中:σq为淬火应力,MPa;αc为涂层的热膨胀系数,10−6℃−1;Tm为高温融滴温度,K;Ts为基材温度,K。

(3)相变应力

在等离子喷涂过程中,当温度超过涂层和基体材料的相变点时,材料发生相变导致材料的密度、弹性模量等发生变化,从而产生相变应力。ZrO2陶瓷材料中添加8%Y2O3稳定剂,能够对ZrO2陶瓷材料的相变起到一定的抑制作用,因此在等离子喷涂以及冷却过程中,可不考虑功能梯度热障涂层的相变应力。

Mo/8YSZ热障涂层的总残余应力可表示为:

式中:σ为功能梯度热障涂层的总残余应力,MPa。

1.4 仿真计算的边界条件

(1)初始条件:对基材进行预热处理可在一定程度上降低涂层的残余应力,工程上在进行等离子喷涂的实操作业时,往往会对基材进行预热处理,为了真实模拟喷涂作业前的预热处理,采用APDL命令流语言将基材的初始温度值设定为100℃。喷涂作业前,外界环境温度为25℃,整个喷涂构件处于无应力的初始状态,在等离子喷涂功能梯度热障涂层的过程中,喷涂粉末始终处于900℃[8]的环境中。

(2)热边界条件:试样模型的右端面及上端面与外界环境进行对流换热,喷涂作业时加载的对流换热系数大小为 30W/(m2•℃),冷却过程中加载的对流换热系大小数为 10W/(m2•℃)[9],模型左端面及底面做绝热处理。在等离子喷涂作业中,当送粉结束后,等离子弧并非立即熄灭,而是存在短暂(约6s)的与喷涂构件相互作用的过程,在涂层上表面加载热流密度大小为 6×105W/m2[10]的高温载荷。

(3)力边界条件:由于圆柱体基材垂直放置于工作平台表面,当取1/2圆柱体的纵截面构建平面模型时,需将涂层与基材的左端面及底面节点固定,限制其平面位移。

1.5 材料的热物性参数

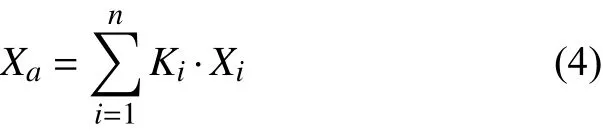

喷涂构件各部分材料的热物性参数是温度的函数,若只考虑单一温度下的热物性参数,在仿真计算时,势必存在较大的计算误差,从而影响仿真计算的准确性。基体材料的热物性参数来源于文献[20]~[21],黏结层材料的热物性参数来源于文献[22]~[23],陶瓷层材料的热物性参数来源于[24]~[26]。通过差值及外推的方法获取各材料组元在未知温度下的热物性参数。其中功能梯度热障涂层的过渡层材料的热物性参数采用混合定律进行计算[27]:

式中:i为材料编号;n为材料的个数;Xa为按照混合定律计算获得的热物性参数;Xb为按照对数定律计算获得的热物性参数;X为性能的有效值;K为材料在混合材料中所占的质量分数。

2 结果分析与讨论

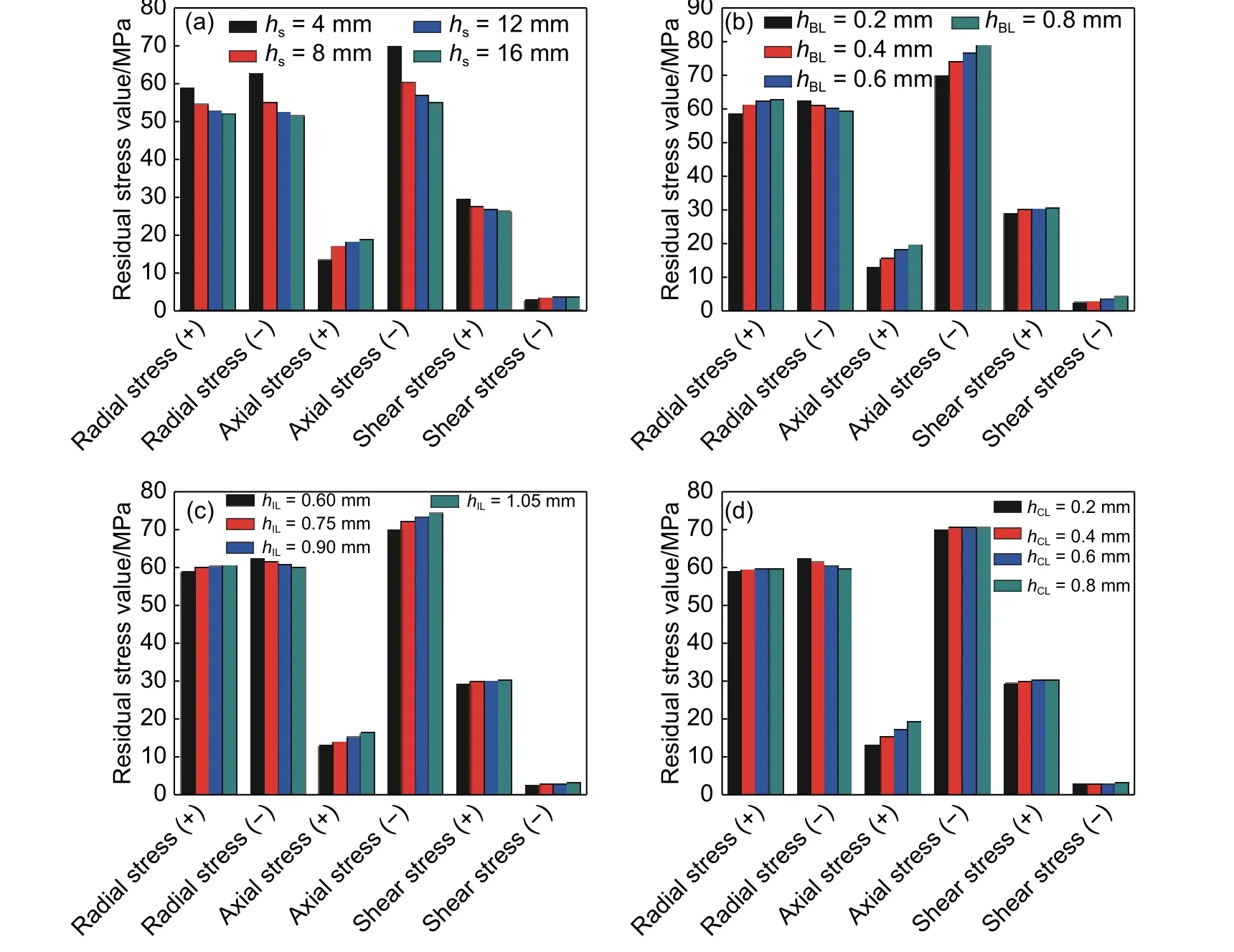

图3给出了不同结构参数喷涂构件的最大残余应力,(+)”表示残余拉应力,“(-)”表示残余压应力。由图3可看出三种残余应力的变化规律:(1)径向残余应力。随着基体厚度的增加,喷涂构件的最大径向残余拉应力和最大径向残余压应力均减小,说明增加基体厚度可降低在径向残余拉应力作用下涂层内部桥状裂纹的萌生概率和在径向残余压应力作用下产生的涂层翘曲缺陷[19];随着黏结层、过渡层和陶瓷层厚度的增加,喷涂构件的最大径向残余拉应力增大,最大径向残余压应力减小,其中残余拉应力的增加是由于熔滴在沉积冷凝的过程中表面收缩,基体或已沉积的涂层对熔滴产生了拉应力的作用。涂层厚度增加的过程,也是粉末熔滴不断沉积、冷凝和收缩的过程,这就造成了残余拉应力的不断增加,随着残余拉应力的增大,会进一步增加涂层内部垂直于界面桥状裂纹缺陷的产生概率;随着残余压应力的减小,可减少涂层内部分层及翘曲缺陷的产生[19];当改变黏结层厚度时,在喷涂构件内部,径向残余拉应力为主要径向残余应力形式,说明增加黏结层厚度会使得垂直于基体与涂层界面的桥状裂纹成为导致涂层失效剥离的主要缺陷形式,然而改变过渡层或陶瓷层厚度时,在喷涂构件内部,径向残余压应力为主要径向残余应力形式,说明增加过渡层或陶瓷层厚度会使得涂层翘曲成为涂层失效的主要缺陷形式。(2)轴向残余应力。随着基体、黏结层、过渡层和陶瓷层厚度的增加,最大轴向残余拉应力增大,但轴向残余压应力仍为主要的残余应力形式,随着基体厚度的增加,最大轴向残余压应力减小;随着黏结层和过渡层厚度的增加,最大轴向残余压应力增大;随着陶瓷层厚度的增加,最大轴向残余压应力变化不明显,说明增加基体厚度会降低涂层分层失效的概率,而增加黏结层或过渡层厚度,会使得涂层内部产生过大的应力集中。对比发现,改变陶瓷层厚度对喷涂构件轴向残余压应力的影响并不明显。(3)残余剪切应力。改变黏结层、过渡层或陶瓷层厚度对残余剪切应力的影响并不明显,而增加基体厚度会在一定区间范围内降低残余拉应力,当基体厚度增加至12mm时,随着基体厚度的增加残余拉应力变化不明显。

图3 不同结构参数喷涂构件的最大残余应力 (a)不同基体厚度,hs表示基体厚度;(b)不同黏结层厚度,hBL表示黏结层厚度;(c)不同过渡层厚度,hIL表示过渡层厚度;(d)不同陶瓷层厚度,hCL表示陶瓷层厚度Fig.3 Maximum residual stresses of sprayed component with different structural parameters (a)different thicknesses of substrates,hsrepresents thickness of substrate;(b)different thicknesses of bonding layers,hBlrepresents thickness of bonding layer;(c)different thicknesses of transition layers,hILrepresents thickness of transition layer;(d)different thicknesses of ceramic layers,hCLrepresents thickness of ceramic layer

图4 给出了不同结构参数下Path1径向残余应力的变化曲线,正值为拉应力,负值为压应力。对比图4(a)~图4(d)发现,基体与涂层界面的残余应力经历了由残余压应力到残余拉应力的转变过程,且不同结构参数对应残余应力的分布区间不同:随着基体厚度的增加,残余压应力的分布区间增大,残余拉应力的分布区间减小,且应力形式的转变点逐渐向界面边缘转移,残余压应力始终为主要残余应力,这种应力形式的转变点附近易萌发微裂纹,在轴向残余压应力的作用下,裂纹极易扩展形成贯穿裂纹,最终造成涂层的剥离失效,说明增加基体厚度会使得界面缺陷的萌生位置向涂层边缘靠近;随着黏结层、过渡层或陶瓷层厚度的增加,残余压应力的分布区间减小,残余拉应力的分布区间增大,且应力形式的转变点逐渐远离界面边缘,说明增加涂层厚度会导致涂层的失效位置向中心区域转移;改变黏结层厚度对基体与涂层界面残余压应力的影响更为明显,当黏结层厚度为0.6~0.8 mm时,界面残余拉应力为主要残余应力形式,在残余拉应力的作用下,涂层易产生垂直于界面的桥状裂纹,这种裂纹会导致涂层开裂,但不会形成贯穿裂纹,相对于平行于界面的层状裂纹而言更为安全。观察图 4(a)发现,在 0~5.5mm的路径范围内,随着基体厚度的增加,在路径同一位置,喷涂构件最大残余压应力呈现“减小-增大”的变化趋势,在距离涂层中心 5.5mm处,基体厚度对涂层残余应力的影响规律发生了转变,在5.5~9mm的路径范围内,随着基体厚度的增加,在路径同一位置,最大残余压应力增大,观察图4(b)~图4(d)发现,随着黏结层、过渡层或陶瓷层厚度的增加,界面的最大残余压应力减小;在距离涂层边缘0.5mm处,存在较大的应力突变,且伴随着基体厚度的增加,应力突变值减小,随着黏结层厚度的增加,应力突变值增大,改变过渡层或陶瓷层厚度对界面应力突变情况影响不明显;基体的厚度在一定范围内影响界面残余应力,当基体厚度增加至12mm时,厚度的增加对路径径向残余应力的变化影响减小。

图4 不同结构参数下 Path1径向残余应力的变化曲线 (a)不同基体厚度;(b)不同黏结层厚度;(c)不同过渡层厚度;(d)不同陶瓷层厚度Fig.4 Variation curves of Path 1 radial residual stress under different structural parameters ( a) different thicknesses of substrates;(b)different thicknesses of bonding layers;(c)different thicknesses of transition layers;(d)different thicknesses of ceramic layers

图5 给出了不同结构参数下Path2的轴向残余应力变化曲线,正值为拉应力,负值为压应力。对比图5(a)~图5(d)发现,不同结构参数的喷涂构件对应所选路径的轴向残余应力均呈现由残余拉应力向残余压应力的转变,且随着基体厚度的增加,应力形式的转变点逐渐向基体与涂层界面的上方转移;随着黏结层、过渡层或陶瓷层厚度的增加,应力形式的转变点逐渐向基体与涂层界面的下方转移;轴向残余压应力为Path2的主要残余应力形式,且随着基体厚度的增加,轴向残余压应力减小,黏结层、过渡层或陶瓷层厚度的变化对轴向残余压应力的影响不明显;随着基体厚度的增加,路径上的轴向残余压应力对应的突变点由基体与涂层界面下方向上转移,说明了增加基体厚度易造成失效位置向基体与涂层界面上方转移,随着黏结层、过渡层或陶瓷层厚度的增加,路径上的轴向残余压应力对应的突变点逐渐向基体与涂层界面下方转移,说明了增加涂层厚度易造成涂层的失效位置向基体与涂层界面下方转移。

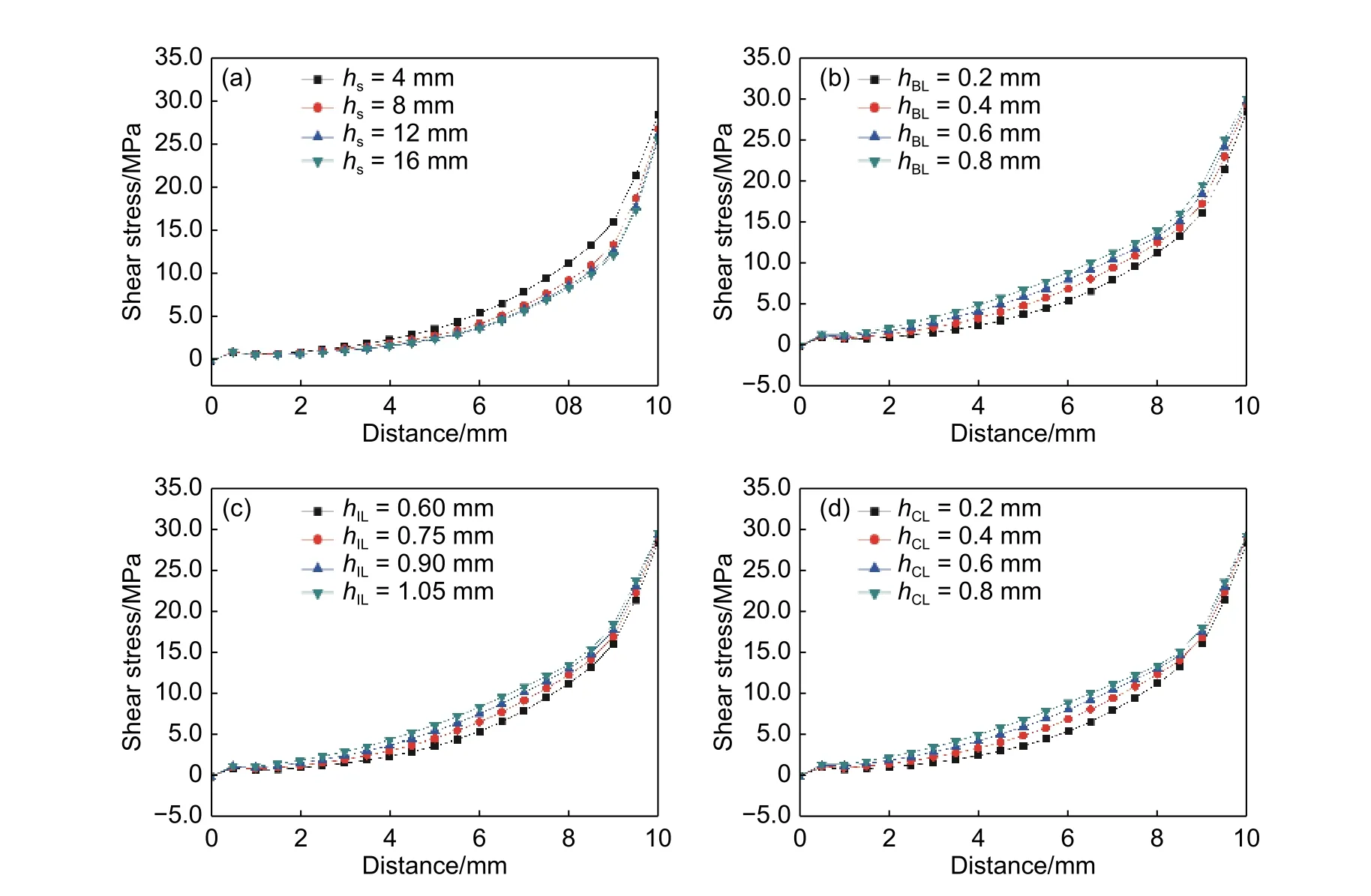

图6给出了不同结构参数下Path1的剪残余应力变化曲线,正值为拉应力,负值为压应力。对比图6(a)~图6(d)发现,基体与涂层界面的残余应力均为残余拉应力,在0~2.5mm的路径范围内,改变基体厚度对路径残余应力的影响较其他路径范围小,在2.5~10mm的路径范围内,在路径同一位置,随着与路径起始点距离的增加,路径的最大残余应力增大,在涂层边缘处达至残余应力最大值,当基体厚度增加至12mm时,随着基体厚度的增加,在路径同一位置,残余拉应力增加幅度减小;在0~0.5mm的路径范围内,改变黏结层、过渡层或陶瓷层厚度对路径残余应力的影响较其他路径范围小,在0.5~10mm的路径范围内,在路径同一位置,随着与路径起始点距离的增加,路径的最大残余拉应力增大,其中在4~9mm路径范围内的,改变涂层厚度对基体与涂层界面剪残余应力影响最为明显。

图5 不同结构参数下 Path2 的轴向残余应力变化曲线 (a)不同基体厚度;(b)不同黏结层厚度;(c)不同过渡层厚度;(d)不同陶瓷层厚度Fig.5 Variation curves of Path 2 axial residual stress under different structural parameters (a)different thicknesses of substrates;(b)different thicknesses of bonding layers;(c)different thicknesses of transition layers;(d)different thicknesses of ceramic layers

3 结论

(1)基体厚度的增加,喷涂构件的最大径向残余拉应力和最大径向残余压应力均呈下降趋势;随着黏结层、过渡层和陶瓷层厚度的增加,最大径向残余拉应力增大,最大径向残余压应力减小。

(2)残余压应力为轴向的主要残余应力形式,随着基体厚度的增加,喷涂构件的最大轴向残余压应力减小,随着黏结层或过渡层厚度的增加,喷涂构件的最大轴向残余压应力呈上升趋势,陶瓷层厚度的变化对喷涂构件的最大轴向残余压应力影响不明显。

(3)改变黏结层厚度对基体与涂层界面残余压应力的影响更为明显。

(4)基体的厚度在一定范围内对基体与涂层界面径向残余应力有影响,当基体厚度增加至12mm时,随着基体厚度的增加,残余应力的变化不明显。

(5)随着基体厚度的增加,应力形式的转变点与应力突变点过渡到基体与涂层界面边缘的上方区域,随着黏结层、过渡层或陶瓷层厚度的增加,应力形式的转变点与应力突变点逐渐过渡到基体与涂层界面中心下方区域。