孟津矿穿层抽采孔漏气原因分析及封孔工艺改进

宣德全, 黄应利

(1.河南大有能源股份有限公司,河南 义马 472300; 2.河南工程学院 电气信息工程学院,河南 郑州 451191)

瓦斯预抽是防治瓦斯事故的主要技术手段,而封孔质量是预抽的关键[1]。许多专家对封孔技术进行研究,提出了封孔器封孔、聚氨酯封孔、水泥砂浆封孔、“两堵一注”封孔等多种封孔方法,其中“两堵一注”封孔因其简单方便且封堵效果较好而得到了广泛应用[2-4]。

理论上,封孔严密的情况下,钻孔抽采瓦斯浓度应接近100%。然而,我国部分矿井的钻孔在抽采初期瓦斯浓度较高,但在一个月甚至更短时间内便降到很低的水平。以孟津煤矿为例,即便采用了“两堵一注”封孔工艺,大多数穿层钻孔的抽采浓度仍在不到一个月便衰减至10%以下,直接影响了瓦斯的治理效果乃至矿井的安全生产。针对上述问题,以孟津煤矿为背景,对穿层抽采钻孔漏气原因进行研究,采取减少漏气的针对性措施,以提高抽采浓度和抽采效果。

1 研究背景

孟津煤矿位于孟津县横水镇境内,设计生产能力为1.2 Mt/a。矿井采用立井两水平上下山开拓,中央并列式通风,倾斜长壁采煤,全部垮落法管理顶板。所采煤层平均厚度为2.5 m,最大瓦斯压力为3.1 MPa,最大瓦斯放散初速度Δp为5 586 Pa,坚固性系数f为0.11~0.65,突出危险性较大。为此,矿井采用在距离煤层15 m的底板巷布置穿层钻孔并配以水力冲孔增透来预抽煤层瓦斯。封孔选用行业推荐的“两堵一注”方法,并根据底板巷周围裂隙分布、钻孔有效抽采半径等测算结果,将封孔深度、封孔长度、注浆压力分别设定为18 m、6 m、1.2 MPa,用微膨胀高强度水泥制浆封孔。注浆流程如下:先将9个2 m/根的丝接式φ50 mm封孔管(前端第一、第三根分别带里、外囊袋)依次连接并送入钻孔后,利用注浆泵将搅拌好的水泥砂浆通过注浆管注入里、外囊袋,使其逐渐膨胀并与钻孔壁压合。浆液注满囊袋并达到设计压力(1.5 MPa)后,两个囊袋间的注浆管上安设的爆破阀自动裂开,使浆液流入两个囊袋与钻孔壁压合而形成的空间。当两个囊袋之间的浆液压力达到1.2 MPa时,注浆结束。改进前的封孔工艺结构见图1。

图1 改进前的封孔工艺结构Fig.1 Sealing process structure before improvement

为保证封孔效果,矿井安排专人负责,严格封孔作业管理,并加强对抽采管路的日常检查及维护。然而即便如此,穿层抽采钻孔的初始平均瓦斯浓度仍仅为41.4%,1个月便衰减至5.3%,2个月衰减至2.3%,3个月衰减至1.2%,远达不到瓦斯治理要求。为此,矿井尝试了增加封孔深度、封孔长度、加大水泥型号及其与水的比例等办法,但钻孔的漏气情况、抽采瓦斯浓度等仍未得到明显改善。

2 钻孔漏气原因分析

为了查找钻孔漏气原因,对井下封孔工作进行了现场调查及跟班写实,发现钻孔注浆时存在从钻孔内而不是返浆管返浆的异常情况。为此,把便于观察的φ108 mm透明PVC管当作抽采钻孔,在地面开展了3孔次的物理实验(见图2)。实验时,先将两根分别带里、外囊袋的封孔管连接,一端用堵头密封,另一端通过抽采连接管与空压机相连;然后,在管路接口涂抹肥皂水,并用空压机对封孔管注气,观察其漏气情况;最后,将封孔管去掉堵头并送入PVC管中,按井下流程注浆封孔。

图2 地面封孔实验Fig.2 Ground sealing test

3次实验结果如下:第1次,封孔管路注气压力达到8 kPa时,封孔管接口处便开始冒泡,即出现漏气;之后注浆时,封孔器爆破阀在爆破压力为1.0 MPa时提前裂开,浆液在囊袋未完全胀起时便从爆破阀流出并越过囊袋从PVC管返出。第2次,当注气压力达到9.5 kPa时,封孔管接口开始漏气;当浆液压力为1.6 MPa时爆破阀自动裂开并使浆液流出对两个囊袋之间的钻孔段成功进行注浆。第3次,当注气压力达到10 kPa时,封孔管接口开始漏气;当浆液压力上升到2.6 MPa时,爆破阀还未裂开但外囊袋破裂,使得浆液卸压并从PVC管流出。

造成抽采钻孔漏气的原因主要有封孔材料不致密、封孔段与钻孔之间存在间隙、钻孔松动圈未堵实,以及钻孔封孔段未覆盖巷道松动圈等[5-8]。孟津煤矿地面实验表明矿井所用的封孔工艺存在连接管漏气接口多、爆破阀可靠性差等缺陷并因此导致钻孔漏气。首先,封孔管路接口在8~10 kPa的内外压差下便开始漏气,而井下的抽采负压在13 kPa以上,1个钻孔的封孔管有9个接口(封孔深度为18 m),且其中7个在封孔段外,这些接口将使大量空气在抽采负压的作用下进入钻孔而形成漏气。其次,封孔器爆破阀可靠性差,3次实验中有2次未能正常自动裂开而使囊袋欠压未完全胀起或过压破裂,造成浆液充注两囊袋间的封孔段时未达设计压力而难以进入并封堵钻孔周围裂隙,空气会在抽采负压的作用下通过这些未充分封堵的裂隙进入钻孔而形成漏气。

3 封孔工艺改进

针对封孔管接口多而导致漏气的问题,将钻孔带里端囊袋以外的其他8个2 m/根的丝扣式封孔管及连接管改为整根PE通管。PE通管的一端直接与钻孔带里端囊袋封孔管用密封接头连接,另一端直接与抽采支管连接,如此便将钻孔的封孔管接口数量由原来的9个减少至1个,且该接口还位于难以漏气的封孔段中。

同时,为了更便于运输、操作及节省材料,并考虑到在抽采一段时间后将φ20 mm的疏通管送入封孔管对坍塌钻孔进行修复的要求,将封孔管的直径由原来的50 mm改为32 mm。管径改小后的主要不利影响为在一定程度上增大了管内气体流动的阻力,降低了钻孔内的抽采负压。根据流动力学相关理论,得到气体在管内流动过程中的沿程摩擦阻力损失

(1)

式中:l表示管长;d表示管子内径;v表示流速;λ表示沿程阻力系数;g表示重力加速度。

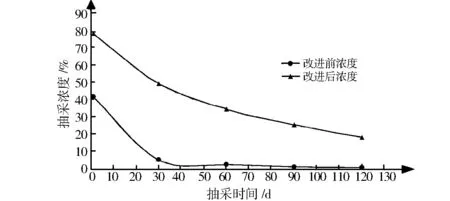

孟津煤矿单个穿层抽采钻孔的封孔管及连接管总长度l为19~22 m;改进前的φ50 mm封孔管内径d为46 mm,改进后的φ32 mm封孔管内径为30 mm;流速v可根据平均单孔流量0.01 m3/s及管径进行计算;沿程阻力系数λ与流体雷诺数Re、管道的当量直径d和管道的粗糙度k有关。雷诺数Re是一个表征流体流动特性的无量纲数,当Re≤2 000时为层流,当2 000 (2) 式中:ρ、μ分别为流体的密度与黏性系数,在此分别取0.98 kg/m3、1.771×10-5;v为流体的流速,可根据流量和管径求得;d为管道的当量直径,在此取管道内径。 计算得到管径改进前后孟津煤矿穿层钻孔流体雷诺数Re>4 000,属于紊流状态。考虑到聚氯乙烯材质的封孔管长抽采时管壁上会沉积一定量的煤粉颗粒,粗糙度ks取0.002 mm,并按尼古拉兹紊流粗糙区公式计算: (3) 代入式(3)计算可得:管径改小前沿程阻力系数λ=0.067 12,沿程摩擦阻力损失hf=59.36 Pa;管径改小后沿程阻力系数λ=0.082 17,沿程摩擦阻力损失hf=615.94 Pa。将封孔管管径由50 mm改为32 mm后,沿程摩擦阻力损失最多增加556.58 Pa,即钻孔内的抽采负压会降低556.58 Pa,相对于13 kPa以上的抽采负压尚不到5%,影响很小,所以将封孔管直径由原来的50 mm改为32 mm是完全可行的。 针对爆破阀可靠性差的问题,可通过增设一根注浆管去掉爆破阀解决。封孔时,先用原注浆管注两个囊袋,再用增设的注浆管注两个囊袋之间。同时,在靠近里端囊袋的封孔管上开设了两个小孔,并用透气而不透浆的高强度纱布包裹,以便向两个囊袋间注浆时,其间的空气可透过纱布和小孔从PE管流出。 图3 改进后的封孔工艺结构Fig.3 Improved sealing process structure 为考察改进后通管“两堵两注”工艺的效果,在孟津煤矿外段已采用原工艺封孔350个的12070轨道底抽巷里段,进行了840个钻孔的现场应用实验。封孔时,先根据所封钻孔情况截取一定长度的PE管,一端套上外囊袋并固定在距端头4 m位置处,与带里囊袋的封孔管用密封接头连接,连接固定好两根注浆管后,送至孔内18 m封孔深度。然后,对两个囊袋注浆至浆液压力达到1.5 MPa,再换另一注浆管对两个囊袋之间的钻孔段及其周围的裂隙圈进行注浆,当注浆压力达到1.2 MPa时结束。 由现场应用实验发现,改进后的通管“两堵两注”工艺较原工艺的封孔效果有显著提升:钻孔初始平均瓦斯浓度由原来的41.4%提升至78.2%,抽采30 d时的平均瓦斯浓度由原来的5.3%提升至49.2%,抽采60 d时的平均瓦斯浓度由原来的2.3%提升至34.6%,抽采90 d时的平均瓦斯浓度由原来的1.2%提升至25.4%,抽采120 d时的平均瓦斯浓度由原来的0.8%提升至18.1%。 图4 封孔工艺改进前后钻孔抽采浓度对比Fig.4 Comparison of borehole extraction concentration before and after the improvement 针对孟津煤矿底板巷穿层抽采钻孔漏气而导致抽采瓦斯浓度低的问题,对漏气原因进行了分析,并对封孔工艺做了有针对性的改进,形成了通管“两堵两注”工艺,并取得了良好的应用效果,结论如下:(1)地面实验发现,孟津矿原封孔工艺的管路接口在8~10 kPa的内外压差下便开始漏气,且爆破阀可靠性差,容易造成浆液达不到设计压力而难以进入并封堵钻孔周围的漏气裂隙。(2)结合漏气原因对封孔工艺进行了改进,将原来2 m/根的丝接式φ50 mm封孔管及连接管改为整根φ32 mm的PE通管,并通过增设一条注浆管去掉了爆破阀,形成了通管“两堵两注”封孔工艺。(3)将封孔管直径由原来的 50 mm改为32 mm,对钻孔内抽采负压的影响不足5%,是完全可行的。(4)现场应用实验的结果表明,改进后的封孔工艺显著提升了封孔抽采效果。

4 现场应用实验及效果

5 结论