水力压裂钻孔最优封孔区间的快速设计方法

赵 杰

(中煤昔阳能源有限责任公司黄岩汇煤矿,山西 晋中 045300)

0 引言

煤矿井下水力压裂是一项复杂的作业过程,为保证压裂过程中高压水可通过压裂管持续有效作用于目标区域的煤层,作业前进行高质量到位封孔十分重要。与一般抽采钻孔封孔类似,当前压裂钻孔应用最多的封孔工艺为“两堵一注”+无机化学分子材料,依靠材料在孔壁和压裂管外侧形成一定长度的封孔段,来确保压裂过程中的主要承压,从技术角度分析封孔工艺没有问题,但是由于施工钻孔钻场位置、目标区域、煤层距离等因素限制,采用通用参数设计的压裂孔长度、封孔段长度不能确保肯定满足安全压裂的前提。

井下水力压裂钻孔封孔质量的因素比较多[2-4],包括封孔材料、封孔长度、煤岩体赋存条件及基础特性、钻孔施工条件等等,其中煤岩体赋存条件及基础特性为天然赋存条件不可改变,其余因素则属于人为可控因素,诸多因素综合影响了封孔材料的受力情况,进而影响整体承压效果。

通过理论分析建立压裂钻孔承受水压的多因素变量模型,推导出最优封孔区间的快速设计公式,通过现场验证方法可靠程度,既可优化指导压裂钻孔设计,也可验证封孔段长度是否安全、压裂封堵材料是否合适。

1 压裂钻孔封孔影响因素分析

1.1 水力压裂钻孔力学模型

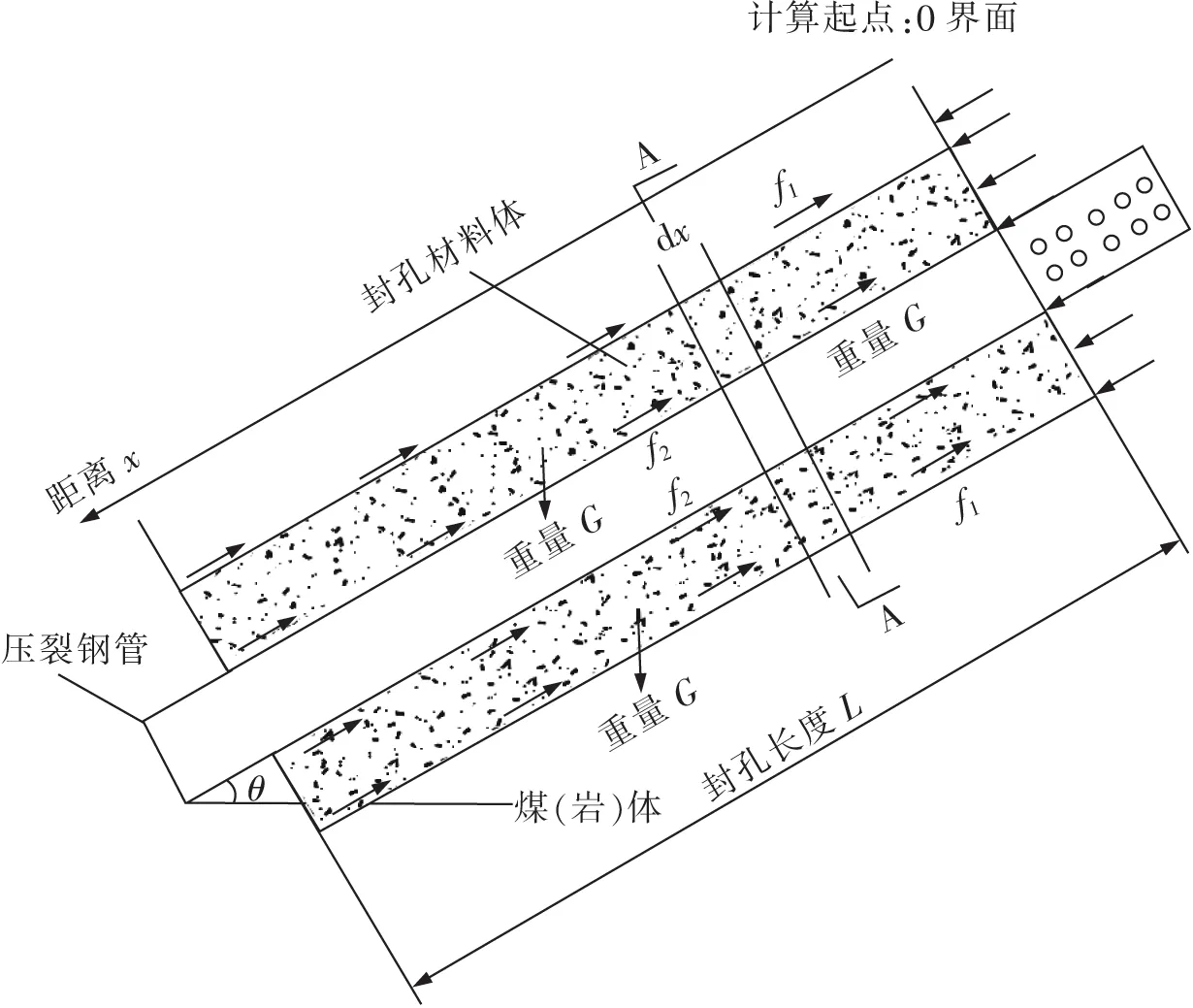

压裂钻孔封孔作业结束后,封孔材料经过一系列的物理化学反应,将孔壁煤岩体、压裂钢管固结在一起,在孔内高压水作用前后有2种力学状态:一是高压水前的相对静态,此时封孔材料主要为抵抗重力沿钢管滑动方向提供一个反向作用力,表现为封孔材料与压裂管和煤岩体之间粘结力[5];二是随着高压水持续作用,力学状态转变为动态受力,要求粘结力持续增大,当封孔材料可承受最大的粘结力高压水压和封孔材料自重沿钻孔中心线上的分力之和时,封孔材料发生错位破坏,钻孔密封失败[6]。借鉴行业内学者相关研究经验,从力学分析角度建立模型,如图1所示,分析得到封孔材料能够承受的最大水压Pmax的理论简化计算公式。

图1 封孔段封孔材料受力几何模型Fig.1 Mechanical model of sealing material in sealing section

压裂钻孔封孔受力是一个复杂的过程,为研究方便,需要分析主要因素,如封孔长度、材料强度、内摩擦角等因素,而对周围密闭的挤压力等需要忽略处理,理论分析设计假设前提包括5个方面:①压裂管处于模型的三维中心位置,模型各向对称,封孔材料均匀分布,无各向异性;②钻孔孔壁对封孔材料的应力为一对正反力不考虑;③仅考虑封孔材料孔底截面上高压水的均匀挤压;④沿钻孔轴向上封孔材料仅产生轴向变形,径向变形忽略;⑤高压水对封孔材料其它破坏作用不考虑,如劈裂、击穿等。

图1所示为封孔段上材料主要受力图,主要参数有:钻孔倾角θ、封孔材料受到的水压力P、封孔材料自重G、煤岩体-封孔材料界面粘结力为f1、压裂管-封孔材料界面粘结力f2。

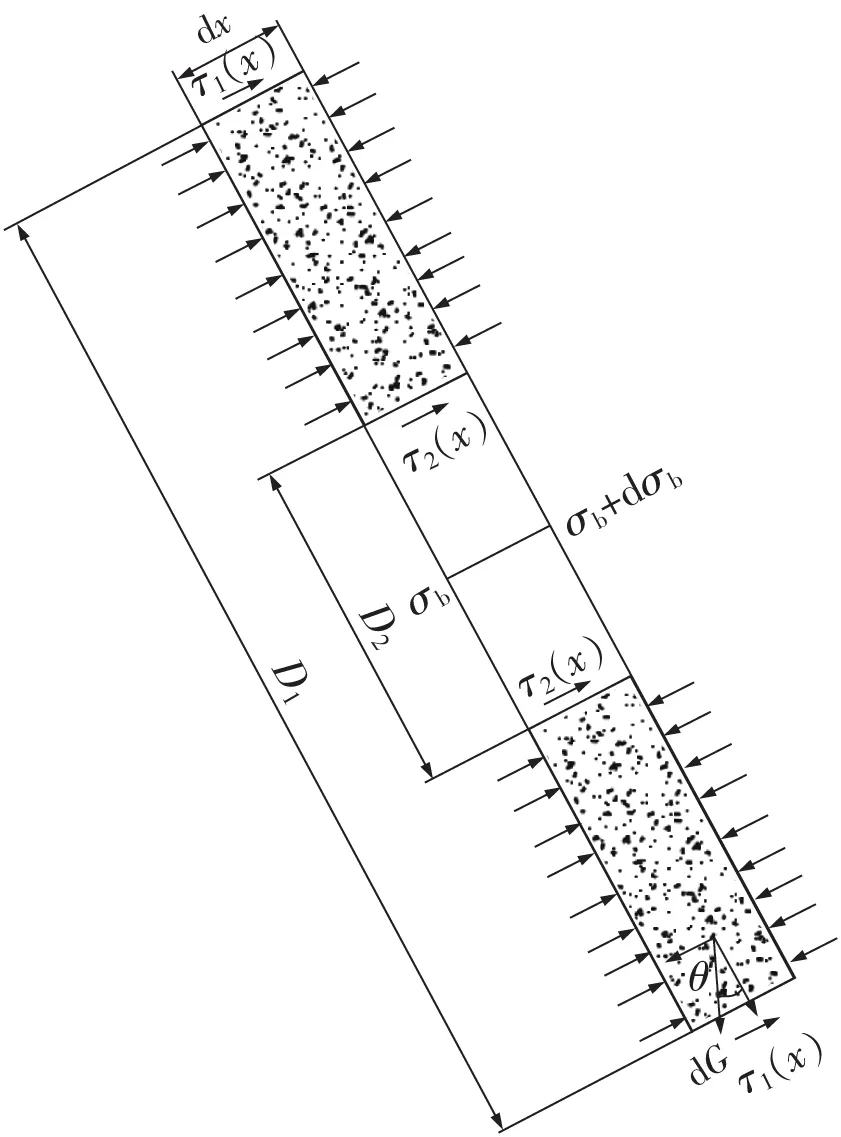

图2为钻孔轴线方向距孔底x距离处的微分段dx受力模型,其主要受力包括:微分段材料自重dG;钻孔壁煤(岩)体与封孔材料之间的粘结力τ1(x),压裂管与封孔材料之间的粘结力τ2(x);水压力P均匀作用在封孔材料上的应力σb。

图2 封孔材料受力单元力学模型Fig.2 Mechanical model of stress element of sealing material

按照图1、2所示力学模型,分析如下:

首先,建立封孔材料微分段dx沿钻孔轴向力的平衡方程

Adσb+dGsinθ=τ1(x)πD1dx+τ2(x)πD2dx

(1)

其次,计算距离孔口处封孔材料承受的水压力P(x),其相当于对水压力作用应力A,σ-b从封孔长度l到x处的积分,可通过对公式(1)积分得到

(2)

从上式中看出,解算上述方程的关键在于求解微分段界面上的剪应力τ1(x)和τ2(x),按照同一承载面上的轴向变形相同的原则,根据虎克定律轴向应变ε(x)=P(x)/AE,E为封孔材料的弹性模量,推导出剪应力计算公式如下

(3)

(4)

随后,将公式(3)、(4)代入公式(2),并进行一阶、二阶求导,变形处理后得到平衡方程

(5)

式中,C为积分常数,按C=D1[τ1]+D2[τ2]-γAsinθ/π计算;由式(5)可知,当τ1(0)、τ2(0)均达到界面破坏粘结强度[τ1]、[τ2]时,封孔段底端封孔材料两界面发生破坏,且逐渐沿着钻孔孔口方向转移,此时P(x)达到最大,破坏强度[τ]计算如下

(6)

式中,σz,σx分别为封孔材料的轴向压力与封孔材料破坏时的径向压力,MPa;c,φ分别为封孔材料的粘聚力和内摩擦角,(°)。

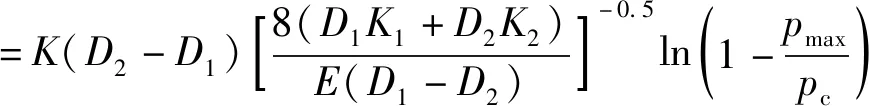

最后,求解封孔长度为L的封孔材料能承受最大水压计算公式,对公式(5)和(6)处理得到

(7)

考虑上式过于复杂,进一步简化处理,得到封孔长度L材的材料承受最大水压的关系式如下

(8)

式中,K为修正系数,根据模型统计数据一般取2~5;pc为封孔材料本身能承受最大水压,MPa。

引进概念、定理和规则等,应从实际问题入手,经过讨论和练习,待学生初步掌握之后,再应用到实际问题之中.从具体到抽象,又从抽象到具体这样一往一返的过程,是人们认识事物的规律.也是教学中应当遵循的正确途径.

1.2 影响承压关键因素分析

通过上述公式推导过程可以看出,孔内条件封孔材料能承受的最大水压与许多因素有关,主要有以下几个方面。

压裂工况参数:在压裂方案设计前,依据压裂规模、压裂地点优选将压裂管径、压裂孔径、压裂孔倾角提前确定,计算封孔区间时代入即可。

材料特性因素:由于抵抗水压破坏的主要力为材料与压裂管、煤岩体之间的粘结力,表现为抵抗剪力破坏的能力,即前述的接触面的剪切强度比例系数K1和K2,其与材料、煤岩体的弹性模量、强度直接相关,一般来说随着E值的增大,封孔材料能够承受的最大水压增大,但增加强度意味着增加成本,且成指数增长;因此,为实现经济封孔,优选较高强度的封孔材料即可,然后通过设计一定的封孔深度即可满足,毕竟强度增加,封孔区间即可缩减。

封孔区间长度:在前2个因素一定的前提下,增加封孔区间的长度一定范围内可有效提高封孔材料抵抗水压破坏的能力,但封孔长度并非要无限大,封孔较长一是带来钻孔布置施工困难,二是产生不必要的材料浪费,经公式演算发现,封孔长度对应水压存在一定极值,即有经济上的最优封孔长度。

综上所述,为达到最优的封孔效果,必须计算确定最优的封孔区间,满足材料力学上的承压分析仅为最基础的前提。

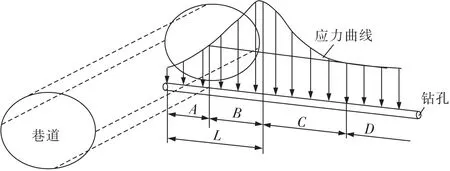

1.3 封孔深度与巷道裂隙带规律研究

根据矿压力学理论,巷道采掘活动和钻孔施工影响下,如图3所示,沿钻孔方向从巷道壁到深部区域煤体有显著的工作面分区特征,依次为:A区为应力升高区,区域煤岩体以塑性变形为主,裂隙极为发育;B区为峰前应力升高区,该区域应力进一步升高,产生较多微裂隙可迅速扩展为宏观大裂隙;C区为应力降低区,区域煤岩体变形以弹性变形为主,其间产生裂隙较少;D区为原岩应力区,此区域应力状态接近原始煤体,可认为无裂隙发育。A区和B区裂隙发育较多,有较大贯穿可能性,且C区虽未产生宏观裂隙,但有微观裂隙发育的可能,因此,为避免高压水作用下形成薄弱环节,压裂孔的封孔区间应超过沿钻孔轴向裂隙带的宽度,可以明显看出,穿层钻孔和本煤层钻孔有较大的不同。

图3 钻孔工作面应力分区示意Fig.3 Diagram of borehole stress zoning

2 水力压裂钻孔合理封孔区间确定

2.1 合理封孔区间确定原则

合理的封孔区间对保证封孔质量和水力压裂效果至关重要,决定封孔区间的因素有注水压力、沿巷道边缘煤体的裂隙带宽度以及煤层裂隙等。根据压裂钻孔类型不同,封孔长度的确定也不同

L=K安×max{L材,L裂或L塑}

(9)

式中,K安为安全系数,根据实践经验顺层钻孔一般取值1.5~2,穿层钻孔一般取值1.3~1.5;L材为封孔材料一定时根据公式(6)计算的理论经济封孔深度;L裂为裂隙带的宽度,L塑为塑性区的宽度。

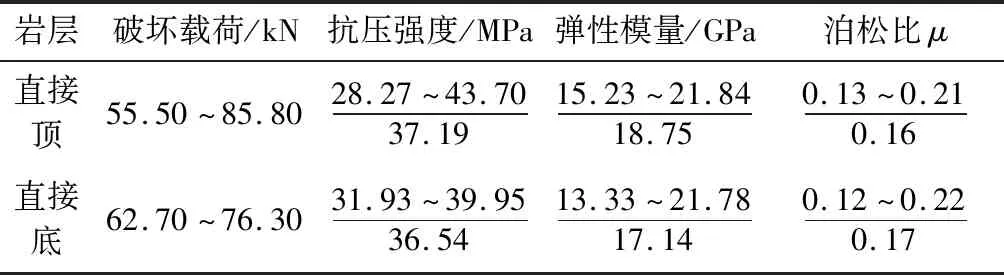

2.2 黄岩汇煤矿技术背景

黄岩汇煤矿位于山西省昔阳县,矿井主采15号煤层,平均煤厚5.66 m;15号煤层含0~4层夹矸,结构简单-极复杂;煤层顶部常有黄铁矿富集;煤层与上部K2灰岩间距约18 m;矿井为突出矿井。计划实施压裂区域为15108工作面块段中部(含胶顺条带),压裂区域煤体破坏类型为Ⅱ~Ⅲ类,煤层硬度f为0.32~0.91,压裂巷道位于煤层对应的底板15~18 m灰岩中,适合穿层水力压裂。根据矿井压裂经验和煤层滤失系数计算,煤层水力压裂破裂压力为30 MPa、压入水量50 m3/h,压裂采用BYW1100/50型压裂泵组。矿井顶底板基础力学参数详见表1。

表1 围岩基础力学参数Table 1 Basic mechanical parameters of surrounding rock

2.3 合理封孔区间量化设计

2.3.1 计算封孔材料经济封孔长度L材

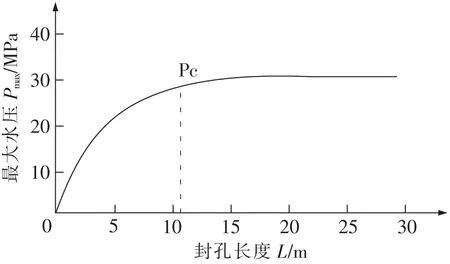

以黄岩汇煤矿为例,水力压裂试验区的压裂钻孔直径D1=94 mm,压裂管外径D2=42 mm,封孔材料选择新型水力压裂封孔材料,通过对实验室封孔材料进行力学试验分析确定参数如下:弹性模量E=6.5 GPa,K1=0.7 MPa,K2=0.02 MPa,采用压裂分析软件根据公式(8)可绘制出封孔材料能够承受的最大水压与封孔长度的关系,如图4所示。

图4 封孔材料能够承受的最大水压与封孔长度的关系Fig.4 The relationship between the maximum water pressure the sealing material can bear and the sealing length

图4显示,封孔材料能够承受最大水压与封孔长度呈指数曲线分布,当封孔长度达到11 m时,封孔材料能够承受的最大水压为pc,再增加封孔长度对提高封孔材料的承水压力已无作用。

2.3.2 穿层钻孔封孔深度确定

根据现场巷道矿压监测,确定底抽巷塑性区宽度约为0~5 m,小于经济封孔深度11 m,综合考虑安全系数取1.5,确定穿层钻孔条件下避免巷道顶部、钻孔周围巷帮渗水的合理封孔长度为16.5 m。

2.3.3 顺层钻孔封孔深度计算

相比于穿层钻孔,顺层钻孔的裂隙带宽度计算较为复杂(图3),巷道掘进引起的裂隙带L裂的宽度与支撑压力峰值点距煤壁的距离R有关,可直接参照国内学者确定计算公式。

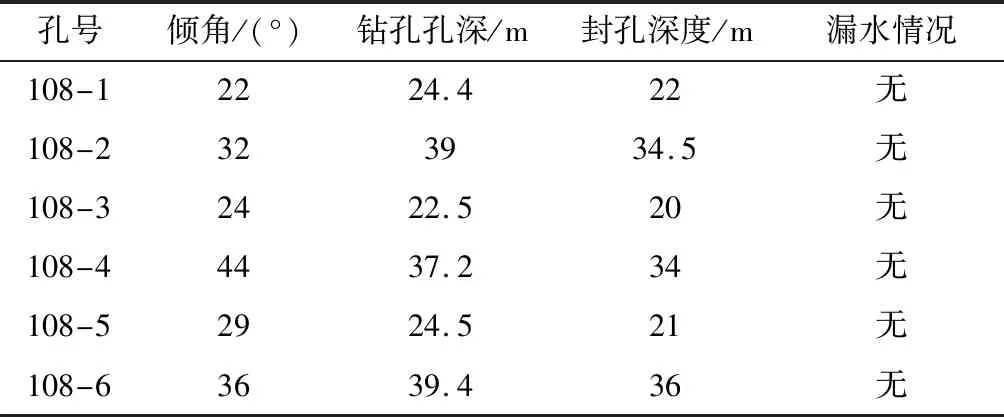

R(1-20%) (10) (11) 式中,m为巷道高度,m;f为层面间摩擦系数,一般取0.3;k为支撑压力集中系数,一般取1~3;γ2为岩体重度,kN/m3;H为巷道埋深,m;C0为煤体的残余强度,Pa。 以黄岩汇煤矿为例,统一取m=2.5 m,φ=30°,f=0.3,k=3,γ2=22 kN/m3,H=400 m;实测15号煤的残余强度C0=6 500 Pa,将以上参数代入公式(10)、(11),得R=11.5 m,并得到9.2 m 压裂主管采用659-51-50高压钢丝缠绕管,孔内采用50 mm无缝钢管通过螺纹连接,煤孔段采用加工的筛管;压裂孔设计孔径为90 mm,钻孔间距按有效抽放半径60 m,地测合适开孔位置与压裂煤层的垂距应不小于10 m。 水力压裂钻孔终孔后,孔内埋入压裂管,岩孔段全部采用水泥砂浆封孔,具体封孔步骤分为4步。 第1步:检查钻孔和压裂管等封孔设备,包括技术人员必须掌握并核实待封孔施工的真实数据,是否进入顶(底)板;有无垮孔、喷孔、构造和瓦斯等情况;同时检查压裂管内的杂物并进行清理,检查丝扣是否损坏等。 第2步:压裂送管及注浆管捆扎,注意注浆管捆扎在压裂筛管下方600 mm处,下杆时严禁转动压裂管,每下杆5 m至少捆扎固定一次,直到下杆结束;压裂孔口的尾管长度必须确保1.5~2 m,且压裂孔口外露100~200 mm;压裂孔口封堵使用的固定堵塞物长度不得超过600 mm。 第3步:连接结束后按照计算的配比进行注浆,压裂孔必须注浆2次及以上,养护期不得少于20 d(以最后一次注浆时间起算)。 第4步:进行封孔质量评价,封孔结束必须检查孔内瓦斯情况,并作为检查封孔效果标准之一。 15108工作面块段中部压裂孔的编号为108-1、108-2、108-3、108-4、108-5及108-6水力压裂孔布置及周围的实际情况,其中水力压裂孔均封孔至孔底,设计封孔段长度20~40 m,均大于16.5 m,符合顺层钻孔合理封孔长度,26 m。 在实施压裂的过程中,压裂孔最大注水压力为29.87 MPa,单孔最大注水速度96 L/min。压裂后检查压裂孔孔口及孔口10 m范围内的钻孔、巷道和煤壁均未发生明显漏水或封孔材料挤出等破坏现象,且压裂结束后作为抽采钻孔期间,单孔抽采浓度和抽采量也较好,可以认为理论分析确定封孔深度与实际比较吻合。压裂钻孔封孔效果统计见表2。 表2 压裂钻孔封孔效果统计Table 2 Statistics of sealing effect of fracturing boreholes (1)根据压裂过程中封孔材料受力情况建立了煤矿井下水力压裂封孔影响模型,推导得到最优封孔区间与最大注水压力之间关系的计算公式,公式反向运算可作为验证压裂水压合理与否的手段。 (2)归纳总结封孔材料特性、封孔区间与承受水压的影响规律,某种特定材料达到经济封孔长度前封孔材料体承受水压随封孔长度延长正增长,超过经济封孔长度后,承受水压趋于稳定。 (3)以黄岩汇煤矿为例,从穿层钻孔及顺层钻孔2个方面对水力压裂钻孔的封孔区间进行分析,测得穿层水力压裂钻孔的合理封孔区间为0~16.5 m,顺层水力压裂钻孔的合理封孔区间为0~26 m,通过现场验证结果可靠。3 现场效果分析

3.1 压裂孔封孔设计

3.2 压裂钻孔封孔效果

4 结论