分布式PLC技术在煤矿主排水系统中的应用

王艺明

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

主排水泵是煤矿井下的重要设备,其功能是将井下工作面及大巷涌出水排至地面,确保井下正常生产及人员安全[1]。开启水泵涉及到开启电动阀门、排真空及启动高压隔爆柜等一系列操作流程,在这个过程中还需要专人监视压力、真空度、闸阀状态、流量、电流等一系列参数,所以开启一台水泵至少需要2人配合才能完成。水泵自动化系统的出现,使井下岗位人员减少,设备故障率降低,煤矿效益提高,安全管理水平得到提升[2]。目前水泵自动化系统多数以可编程逻辑控制器(以下简称PLC)为核心,PLC具有高稳定性,操作简单,功能完善等特点[3]。

PLC替代原有的继电器控制方式,使控制系统具有多元化、智能化等优点,PLC采集水泵管路流量,管路压力,电机轴承温度,配电装置的电流、电压,水仓水位等参数,通过程序计算,实现水泵的自动运行[4-9]。唐辉辉[10]提出,井下传感器采集信息传输给西门子S7-1200型PLC,PLC监控井下各设备的实时状态。水泵自动化系统有手动、半自动、自动、检修等控制方式。王海兴[11]设计了一种水位检测系统,为水泵自动化系统的子系统,可输出4个开关量信号,分别代表超高水位、高水位、低水位、超低水位,水位信号上传至PLC后,可根据不同的水位做出相应指令。本设计对目前以PLC为核心的水泵自动化系统做出改进,使系统组成更灵活、功能更全面。陈广达等[12]设计了一种无人值守煤矿井下排水监控系统;该系统应用S7-300PLC控制技术、组态王技术、通信技术,通过检测水位和其他参数,实现了泵站无人值守。

针对目前井下主水泵自动控制系统逻辑复杂,动力及控制电缆接线繁杂等因素,文中提出一种新的设计方法,每台水泵使用1台PLC分站,使单台水泵形成独立控制系统自动运行,当出现故障后,PLC分站将该台水泵隔离;再使用PLC主站对主管路阀门及每一台水泵进行控制。

1 水泵自动化系统设计

整个泵房自动控制系统由地面上位机、井下泵房控制系统、传感器、闸阀及远程监控系统组成。

1.1 地面上位机

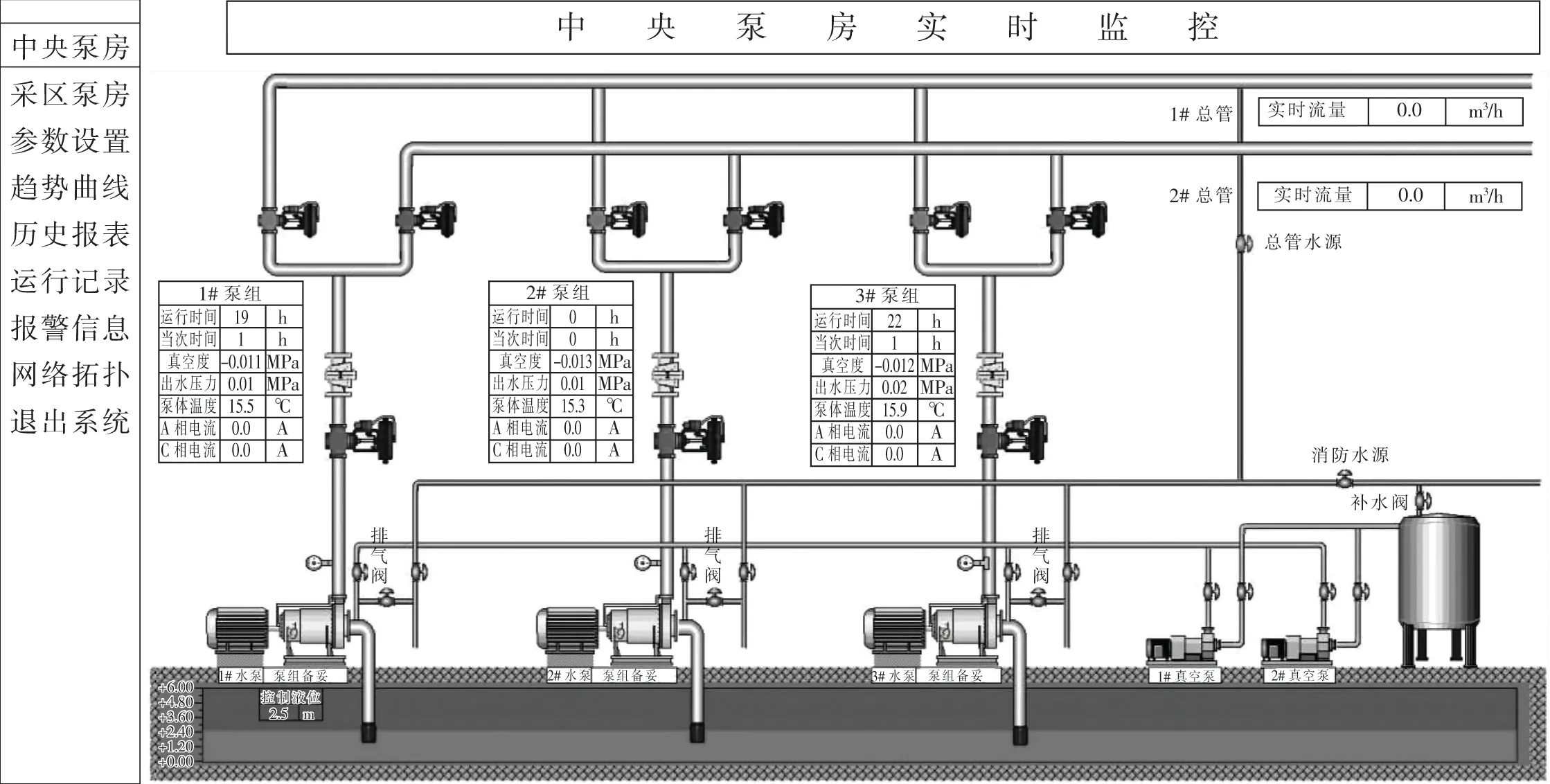

地面上位机由远程工控一体机和组态软件组成,用以实时监测和控制井下排水泵。上位机与井下泵房控制系统通过工业以太网通讯,进行信息交换。水泵房各设备参数信号通过网线就近接入交换机,利用工业以太环网,将信号远传到矿调度中心,矿调度中心根据需要,再将控制指令下发到井下泵房控制系统中,对水泵、阀门等进行实时的远程监控。上位机画面如图1所示。

图1 上位机画面Fig.1 Upper computer display

工业组态软件采用Wincc 7.3正版授权软件,画面模拟现场实际设备情况,画面直观,操作方便。

上位机界面上可显示水仓水位、吸水管真空度、水泵轴承温度及振动幅度、水泵运行电流及电压、排水管出水压力及流量等参数,还可以监测系统当前的控制方式(远程/集中/就地、自动/手动)、各台水泵的工作状态(工作、备用或者检修状态)、水泵的运行状态(运行/停止)、故障信号及电动闸阀的开闭状态等参数。

1.2 井下泵房控制系统

井下泵房控制系统由PLC主站和分站组成。

PLC主站配置西门子S7-1500系列PLC及10寸触摸屏,可通过箱体触摸板控制系统内各界面转换,同时PLC主站可提供AC660V和AC127V电源,为主排水管闸阀和主引水管球阀供电。PLC主站采集水仓水位、主管路压力等信号;通过网线和硬接线与PLC分站通讯;通过硬接线控制高压隔爆柜,实现对水泵的启停。

PLC分站配置S7-1200系列PLC及10寸触摸屏,同时PLC分站可提供AC660V和AC127V电源,为本水泵排水管闸阀、射流泵及引水管球阀供电。PLC主站采集水仓水位、吸水管真空度、排水管出水压力及流量、水泵轴承温度、振动、水泵运行电流及电压等参数;通过硬接线控制本水泵排水管闸阀和引水管球阀的开关;通过硬接线控制射流泵及引水管球阀的开关;通过硬接线控制高压隔爆柜,实现对水泵的启停。

PLC主站和PLC分站内均含有控制系统及配电系统,实现系统集成,每台水泵均可独立运行,最大程度保证水泵自动化系统安全运行。

1.3 传感器

检测传感器:检测传感器包括压力传感器、负压传感器、双声道超声波流量计、投入式液位计、温度振动一体传感器等,需要检测的参数有泵体负压,水泵出水口压力,电机电流、电压,排水的瞬时流量及水仓水位等信号。

投入式液位传感器:配置2台投入式液位计,实时监测井下水仓水位变化。

压力传感器:每台水泵配置1台正压传感器,用来监测水泵出水口压力,当排水压力出现故障时可及时停泵,以免水泵腔体产生“汽蚀现象”;每台水泵配置1台负压传感器,用来监测水泵真空度,作为水泵启动前腔体是否灌满水的重要参数。

流量传感器:在每趟主管路上,分别配置1台双声道超声波流量传感器,检测每趟出水管路的瞬时流量。

温度振动一体传感器:利用水泵轴承体预留的传感器接口,对水泵轴承运行温度、振动进行实时检测,检测到的温度、振动信号经转换输出成标准模拟量信号交由PLC分站作为水泵是否正常工作的依据。同时,系统应可接入电机绕组温度数据,当温度过高时则报警,严重时停泵。

电流采集:通过高压隔爆柜综保通讯,采集相关电量信息,每台水泵单独采集电流,用于实现对电机电流信号的有效采集及检测。

1.4 闸阀部分

为更好地实现井下泵房自动排水控制,减轻井下水泵操作人员劳动强度,保护井下水泵引水及出水管路,采用电动球阀和电动闸阀。PLC主站为主排水管闸阀和主引水管球阀供电和控制;PLC分站为本水泵排水管闸阀、射流泵及引水管球阀供电和控制。

1.5 设备远程维护系统

在井下设置设备远程维护模块,井下泵房控制系统与公共Internet网络之间建立一条安全可靠的VPN通道,甲方授权后,可通过以太网随时访问现场设备,实时监控系统运行状态,当系统出现故障时,分析系统异常原因,可进行远程技术指导。

设备远程维护系统收集水泵运行数据,实现水泵进行全生命周期管理。

增加设备远程监控模块后,可以快速地进行故障诊断,减少维护成本及增加水泵服务时间。

2 控制方式

2.1 分布式PLC控制方式

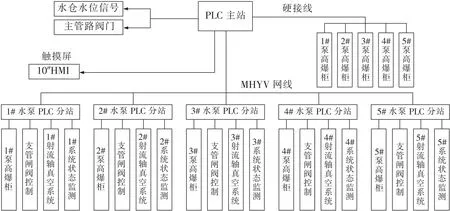

由于水泵自动化系统对安全性与可靠性有较高的要求,水泵自动化系统的控制结构应采用多CPU控制模式,实现以太网通讯。此模式为每台泵组设计一台PLC分站进行控制,再设置一台PLC主站对各PLC分站进行总控制。

各PLC分站内置CPU控制模块与数据采集模块,实现了各泵组的运行参数独立采集与启、停控制的故障保护,同时可就地控制或远程控制模式“一键启停”泵组。当任意一台PLC分站出现故障时,不会影响其他泵组的正常运行,同时PLC分站内的元器件型号一致,均可互换,维护方便、快捷,将不利因素降到最低点。

各PLC分站之间通过以太网进行通讯,将泵组的运行状态与故障状态传输至PLC主站,系统依据当前的水仓液位状态、避峰填谷功能、均匀磨损功能、效率优先等功能进行全自动的调度控制,此模式下可实现无人值守功能。多CPU控制系统结构如图2所示。

图2 多CPU控制系统结构Fig.2 Multi CPU control system structure

2.2 自动控制方式

地面监控组态画面及井下PLC主站均显示自动模式,此时PLC自动控制所有设备,按照排水工艺流程进行排水,地面监控画图及PLC主站10寸屏动态显示系统内各水泵及阀门工作状况和系统各种故障显示。PLC主站和PLC分站实时监控水仓液位,根据吸水井的水位及其他因素,合理调度自动开停水泵和电动阀门,在正常水位时,各台水泵能自动轮换工作,最大涌水及突出涌水时,自动投入必要数量的水泵运行,同时可限定各泵站同时开泵的最高台数,确定水泵启动水位,当水位增长过快时能及时加泵。当运行过程中,水泵出现故障时,能迅速发出报警,并自动开启备用水泵。当水位降低过快或水位至低水位时,能及时报警或适当停泵减少水泵运行数量。

2.3 远程操控方式

操作人员可在地面调度中心工控机组态画面中远程控制水泵机组的启停,井下PLC接收指令后,按照程序首先打开引水管球阀,进行水泵灌水;再打开排水管闸阀,并启动水泵后,关闭引水管球阀,完成水泵机组启动。

2.4 一键启动控制方式

首先对PLC分站面板上“一键启动”按钮进行编程,工作人员点击PLC分站面板上“一键启动”按钮后,单台水泵按PLC程序启动阀门及水泵。这种控制方式很大程度上简化了整个控制系统,工作效率明显提高。

3 结语

分布式PLC技术在水泵自动化系统中的应用,使每个泵组拥有独立核心、自成系统,某泵组出现故障时可隔离,防止系统瘫痪。分布式PLC具有控制系统逻辑清晰、接线简单、便于管理等优点,目前陕西省彬长矿区孟村煤矿井下401盘区水泵自动化系统已按此方式设计,运行良好,值得推广。