大断面巷道围岩变形机理及支护技术研究

赵 燚,王 路,王志诚

(陕西陕煤曹家滩矿业有限公司 陕西 榆林 719000)

0 引言

了解巷道围岩在掘进过程中受力情况,掌握巷道围岩变形破坏规律,分析围岩与支护体相互作用,是进行煤矿巷道支护设计的关键前提[1]。大断面巷道存在围岩变形量大、支护困难的问题,给矿井掘进产生了巨大影响[2-4]。

在大断面巷道围岩变形机理和支护参数优化方面国内外学者进行了大量研究,郭志飚等[5]分析了在构造应力作用下围岩与支护体的相互作用关系,阐述了构造应力作用下软岩巷道的变形破坏过程;崔英达等[6]分析了预应力的作用机理和对巷道围岩稳定性的影响;康红普等[7]深入剖析锚杆支护的受力作用机制,提出了高强预应力支护理论;王金华[8]对不同影响因素下全煤巷道围岩的受力与变形特征进行了研究,得出了一系列围岩应力分布与影响因素之间的关系,认为锚杆与锚索预紧力应该形成相互连接与叠加的压应力区。

文中以曹家滩煤矿122108主运顺槽为背景,首先采用理论分析的方法分析了巷道围岩的变形破坏机制,然后通过数值模拟分析巷道掘进过程中的应力场、位移场、塑性区分布规律,在此基础上对巷道支护参数进行优化,最终确定了“锚杆+锚索+塑钢网+钢筋网”的支护方式。

1 工程概况

122108工作面主运顺槽位于2-2煤12盘区,开口坐标为:X=4 276 469.582,Y= 37 403 048.477,方位角为46°30′00″。工作面西部是为整个矿井服务的4条大巷,东临井田边界煤柱,南部为122110工作面(设计),北部是正在回采的122106工作面。煤层厚度平均10.25 m,倾角小于1°,水平层理,节理不发育。绝对瓦斯涌出量1.17 m3/min,相对瓦斯涌出量0.785 m3/t,属于Ⅰ类容易自燃煤层。工作面2 500 m处发现DF2正断层H=0~4 m,∠72°,无岩浆岩、陷落柱及大的褶皱构造,煤层沿走向或倾向方向虽有小型起伏,但对巷道施工影响不大。煤层顶底板情况见表1。

表1 煤层顶底板情况Table 1 Roof and floor condition of coal seam

2 巷道围岩变形破坏机理

2.1 巷道围岩变形破坏力学机理

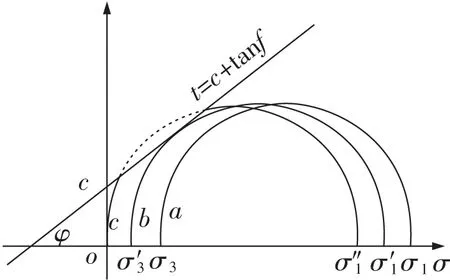

根据平面应变理论,巷道掘进后岩体中某一点的应力状态可以采用莫尔应力圆来进行描述,如图1所示,图中直线τ=σtanφ+C为岩石破裂线。在巷道开挖前,煤体处于原岩应力状态,此时破裂线与莫尔应力圆处于相离状态(a曲线);巷道掘进时,围岩应力值降低,莫尔应力圆向左移动,当破裂线与莫尔应力圆相切时,岩体处于剪切破坏的极限平衡状态(b曲线);巷道掘进以后,巷道浅部围岩最小主应力σ3=0,岩体发生塑性破坏(c曲线)。

图1 巷道掘进前后莫尔应力圆变化Fig.1 Change of Moore stress circle before and after roadway excavation

2.2 巷道变形破坏区域划分

巷道掘进后,巷道围岩三向应力平衡状态遭到破坏,原岩应力重新进行分布(径向应力σr减小,切向应力σt增加),当巷道围岩应力集中程度超过围岩强度极限时,巷道围岩就会发生变形破坏。根据极限平衡理论,按照应力状态的不同可将围岩划分为塑性区(A+B)、弹性区(C)、原岩应力区(D),如图2所示。其中塑性区内圈(A)的变形破坏最为严重,围岩强度降低幅度最大,远低于原岩应力γH,围岩发生变形和破坏的区域成为卸载和应力降低区;塑性区外圈(B)的应力高于原始应力,它与弹性区内应力增高部分均为承载区(应力增高区);围岩深部为未受影响的原岩应力区域。

图2 圆形巷道围岩塑性变形区域划分及应力分布Fig.2 Plastic deformation area division and stress distribution of surrounding rock in circular roadway

在巷道掘进过程中破裂线与莫尔应力圆的相交,岩石发生变形破坏。锚杆支护可以使锚杆和锚固区域的破碎岩体相互作用形成统一的承载结构,提高锚固岩体的力学参数,改善被锚固岩体的力学性能,使破碎围岩的峰后强度和残余强度得到强化。但是在实际生产过程中,锚杆数量并不是越多越好,选择合适的锚杆支护参数才是进行锚杆支护设计的主要内容。

3 数值模拟

3.1 建立模型

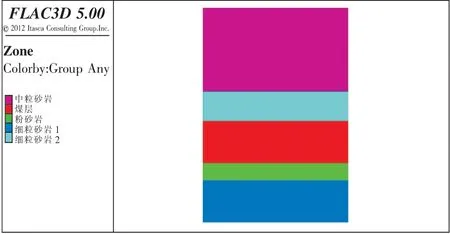

为了全面、系统地反映大断面巷道在掘进过程中的巷道围岩变形破坏规律,以曹家滩煤矿122108主运顺槽工程地质条件和综合柱状图为背景,建立FLAC3D三维计算模型进行数值模拟分析。模拟122108主运顺槽在掘进过程中围岩应力场、位移场和塑性区的变形情况,为巷道支护参数优化提供参考依据。

数值模型以122108主运顺槽综合地质柱状图和巷道断面图为基础,并对复杂条件进行适当简化。数值分析模型沿走向长40 m,沿倾向宽100 m,高度为51 m。三维模型共划分有1 296 000个单元,1 337 543个节点。图3为FLAC3D模拟网格图。

图3 FLAC3D模拟网格Fig.3 FLAC3D simulation grid

为了实现模型与实际吻合,模型上方岩层产生的压力按静水压力大小在模型上边界施加均布载荷。在模型的顶端施加等效的载荷,即将自重力按下式得到

σv=γH

(1)

式中,γ为覆岩的体积力,25 kN/m3;H为模型顶端距地表的深度,m。

在本次模拟中,模型上部岩层埋深为300 m,重力加速度取10 m/s2,故在模型上边界施加7.5 MPa的等效垂直应力载荷。对于模型计算边界条件,首先将模型的四周各边界各施加水平约束,即四周边界的水平位移为0;然后再将模型的底部边界固定,即底部的边界水平、垂直位移都为0;最后将模型的顶部设为自由边界。

3.2 模型计算参数

根据现场取样和岩石力学试验结果,当载荷达到强度极限后,岩体产生破坏,在峰后塑性流动过程中,岩体残余强度随着变形发展逐步减小。因此,计算中采用莫尔-库仑(Mohr-Coulomb)屈服准则判断岩体的破坏,见式(2);采用应变软化模型以反映煤体破坏后随变形发展残余强度逐步降低的性质。

(2)

式中,σ1,σ3分别是最大和最小主应力;c,φ分别是粘结力和摩擦角。当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此可根据抗拉强度准则(σ3≥σT)判断岩体是否产生拉破坏。

根据现场地质调查和相关研究提供的煤岩体力学试验结果,考虑到煤岩体的尺度效应,模拟计算采用的煤岩体物理力学参数,见表2。

表2 煤岩体物理力学参数Table 2 Physical and mechanical parameters of coal and rock mass

3.3 数值模拟结果分析

煤岩体在开挖前处于原岩应力状态,巷道开挖破坏了原岩应力的平衡,使巷道周围的应力环境发生改变,在巷道围岩一定范围内出现应力集中,当该集中应力达到一定的值,便会使巷道周围围岩产生变形破坏。

3.3.1 巷道围岩应力场分析

巷道开挖和工作面回采引起围岩应力场发生变化,局部应力集中使得巷道发生变形破坏,主应力分布规律可以综合反映巷道垂直应力、水平应力和剪切应力分布状态,能够更好地揭示岩体变形破坏的力学本质。图4为122108主运顺掘进期间主应力分布云图,由图4(a)最大主应力分布云图可以看出在掘进期间巷道两底角处出现了应力集中现象,峰值应力为15.4 MPa,应力集中系数为2.05;巷道顶底板和两帮0.5 m范围内围岩出现一些轻微的变形破坏,围岩应力释放,高应力逐渐向深部转移。由图4(b)最小主应力分布云图可以看出,巷道周围1 m范围内围岩出现了一定程度的变形破坏,围岩应力降低,破坏范围和破坏深度基本与最大主应力云图中变化一致。因此可知,在进行巷道支护时应加强对浅部1 m范围内围岩的支护。

图4 122108主运顺掘进期间主应力分布Fig.4 Distribution of principal stress during driving of 122108 main haulage roadway

3.3.2 巷道围岩位移场分析

图5为122108主运顺掘进期间位移分布云图,由图(a)垂直位移分布云图可知,在掘进期间巷道顶板变形破坏呈“锅盖”式变化,巷道中心线处变形破坏范围最大,向两帮延长线上变形量逐渐降低,浅部变形范围大,深部变形范围小,顶板最大下沉量为23 mm,底板最大鼓出量为5 mm。由图(b)水平位移分布云图可知,在掘进期间巷道两帮变形整体呈“蝶翅”状变化,在两帮中心线处变形量最大,沿两边逐渐减小,两帮最大变形量为18.7 mm。

图5 122108主运顺掘进期间位移分布Fig.5 Displacement distribution during driving of 122108 main haulage roadway

图6为122108主运顺槽掘进期间塑性区分布云图,由图可知,在掘进过程中巷道围岩的主要破坏形式为剪切破坏,顶板的最大破坏深度为3 m,两帮的最大破坏深度为15 m,底板的最大破坏深度为0.5 m。

图6 122108主运顺掘进期间塑性区分布Fig.6 Distribution of plastic zone during driving of 122108 main haulage roadway

综上可知,在掘进过程中,巷道两底角处出现了应力集中现象,峰值应力为15.4 MPa,应力集中系数为2.05;巷道顶板最大下沉量为23 mm,底板最大鼓出量为5 mm。两帮最大变形量为18.7 mm,围岩破坏形式主要是剪切破坏,顶板最大破坏深度为3 m,两帮最大破坏深度为15 m,底板最大破坏深度为0.5 m。在进行支护参数设计时应加强对巷道两底角和浅部破碎围岩的支护。

4 支护参数设计

4.1 支护参数设计理论依据

根据巷道围岩深基点位移监测、围岩钻孔窥视、巷道表面位移等现场实测大断面巷道围岩破坏特征分析,确定巷道围岩最大破坏深度,结合悬吊理论进行计算,具体计算过程如下所示。

锚杆锚索长度设计支护应满足:

L≥L1+L2+L3

(1)

式中,L为锚杆索总长度,m;L1为锚杆索外露长度(包括钢带、托板、螺母或锁具厚度),m;L2为有效长度,m;L3为锚入岩(煤)层内深度,m。

锚杆锚索支护密度应满足:

n≥kγaL2/G

(2)

式中,n为每米巷道锚杆索数量,根/m;k为安全系数,取1.2或1.5;γ为岩体容重,取25 kN/m3;a为巷道跨度,取5.4 m;L2为有效长度,m;G为锚杆索设计锚固力,kN/根。

4.2 支护方案设计

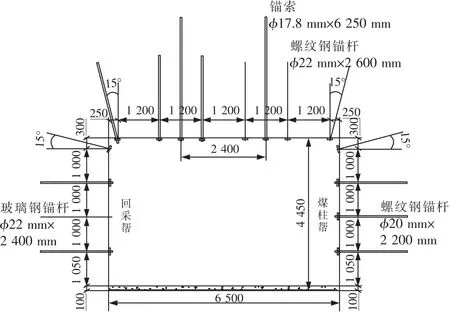

4.2.1 煤柱帮支护:螺纹钢锚杆+钢筋网

锚杆采用规格为φ20 mm×2 200 mm的BHRB335号左旋无纵筋螺纹钢锚杆,锚杆间排距为1 000 mm×1 000 mm,每排4根锚杆,最上部锚杆距顶板300 mm,带15°上仰角施工,其余锚杆垂直岩面施工,锚杆孔深2 150 mm。每根锚杆采用1支MSK2380型树脂药卷锚固,预紧力要求不小于120 N·m,锚固力不小于10 t。锚杆托盘选用规格为150 mm×150 mm×10 mm蝶形铁托盘。钢筋网规格为3 800 mm×1 100 mm的电弧焊钢筋网,钢筋直径为5 mm,网格尺寸100 mm×100 mm,与顶网搭接宽度100 mm,帮网与帮网搭接宽度100 mm。

4.2.2 回采帮支护:玻璃钢锚杆+塑钢网

锚杆采用规格为φ22 mm×2 400 mm的GQN60型高强抗扭玻璃钢锚杆及配套塔型托盘螺母,间排距为1 000 mm×1 000 mm,每排4根锚杆,最上部锚杆距顶板300 mm,带15°上仰角施工,其余锚杆垂直岩面施工,锚杆孔深2 300 mm。每根锚杆采用1支MSK2380型树脂药卷锚固,预紧力要求不小于50 N·m,锚固力不小于10 t。网片选用塑钢网,规格为3 800 mm×2 100 mm,竖向铺网,帮网与顶网搭接宽度100 mm,帮网与帮网的搭接宽度为100 mm。帮部塑钢网内不含有钢丝,网孔的规格为50 mm×50 mm。

4.2.3 顶板支护:锚杆+锚索+塑钢网

锚杆支护:顶板采用规格为φ22 mm×2 600 mm的BHRB335号左旋无纵筋螺纹钢锚杆,间排距为1 200 mm×1 000 mm,每排6根锚杆,最外侧锚杆距帮部250 mm,带15°外扎角施工,中间4根锚杆垂直顶板施工,锚杆孔深2 550 mm。每根锚杆采用1支MSK2380型树脂药卷锚固,预紧力要求不小于200 N·m,锚固力不小于10 t。锚杆托盘选用规格为150 mm×150 mm×10 mm的拱型高强度托盘。

锚索支护:顶板每排布置2根锚索,采用规格为φ17.8 mm×6 250 mm的钢绞线,锚索孔的孔深为6 000 mm。锚索间排距为2 400 mm×3 000 mm,均垂直岩面施工。每根锚索采用2支MSK2380型树脂药卷,锚索预紧力14 t,锚固力不小于24 t。锚索托盘规格为250 mm×250 mm×20 mm的高强度拱形可调心托板。

网片:掘锚一体机实现自动铺网,顶部网片为整体护表的塑钢网,塑钢网为内含4根细钢丝的抗撕裂高强网片,单根丝的破断强度为4 kN,其规格为长15 m,宽3.2 m,网孔为方形孔,规格为50 mm×50 mm。巷道支护断面图如图7所示。

图7 122108主运顺槽巷道支护断面Fig.7 Support section of 122108 main haulage roadway

5 结论

(1)通过理论分析,阐述了巷道围岩变形破坏机理和掘进后巷道围岩应力分布状态和区域划分形式,明确了巷道支护区域(塑性区内圈破碎岩体)。

(2)采用数值模拟的方法分析巷道围岩的变形破坏情况,在掘进过程中,巷道两底角处出现了应力集中现象,峰值应力为15.4 MPa,应力集中系数为2.05;巷道顶板最大下沉量为23 mm,底板最大鼓出量为5 mm。两帮最大变形量为18.7 mm,围岩破坏形式主要是剪切破坏,顶板最大破坏深度为3 m,两帮最大破坏深度为15 m,底板最大破坏深度为0.5 m。

(3)通过理论计算和数值模拟确定的巷道支护方案为:顶板支护采用“锚杆+锚索+塑钢网”的支护方式,锚杆间排距为1 200 mm×1 000 mm,每排6根锚杆,锚索长度为6 000 mm,间排距为2 400 mm×3 000 mm,每排2根;煤柱帮支护采用“螺纹钢锚杆+钢筋网”支护方式,锚杆间排距为1 000 mm×1 000 mm,每排4根锚杆;回采帮采用玻璃钢锚杆+塑钢网支护,锚杆间排距为1 000 mm×1 000 mm,每排4根锚杆。