关于安全壳隔离阀内漏故障的分析与处理

李开盈,王玉彬,邵家泉,陈松,邱波

(中核核电运行管理有限公司技术二处,浙江嘉兴314000)

0 引 言

图1 安全壳隔离阀系统流程示意图

1 故障描述及初步原因分析

1.1 故障描述

在Q2-OT113 大修时,对其中的两组安全壳隔离阀(1EBA001/002/013/014VA)进行了预防性密封检查,检查密封面透光试验均不合格,经调整密封面,除1EBA014VA 外,其余3 个阀门均通过了透光试验。1EBA014VA 更换新密封圈并重新调整后通过了透光试验。之后,两组安全阀隔离阀在贯穿件密封性试验时也获得通过。但是,在机组功率运行后发现这两条贯穿件均发生泄漏,意味这4 个安全壳隔离阀均发生内漏。在随后的Q2-OT405 大修时,4EBA013/014VA 在进行预防性密封面检查时,出现了同样情况,4EBA014VA 在通过调整密封圈安装后通过了透光试验,4EBA013VA 通过调整密封圈安装仍无法通过透光试验。

1.2 原因初步分析

由于发生内漏的6 个安全壳隔离阀全部进行了预防性维修,首先考虑维修行为导致的故障。查阅检修文件包及检修规程,主要内容为对阀门进行开关操作、防止阀门意外关闭的安全措施、密封面的检查及密封性验证,并无预防性更换零部件内容,根据以上的工序操作,在密封面检查前并没有会导致阀门产生内漏隐患的工序。从而排除人为操作的因素,该型阀门的共性内漏故障是由于阀门自身部件缺陷导致。

2 安全壳隔离阀的结构介绍

2.1 阀体结构介绍

安全壳隔离阀阀体分为三大部分:阀轴、阀板及阀座。

1)阀座是直接在阀体中加工而成,是一个硬质密封面。阀板通过安装在其上的Ω 形弹性紫铜圈与阀座相配合形成密封。密封圈内衬有不锈钢的支撑圈,使密封圈具有一定的刚性。

2)阀轴分成两段,一段为驱动轴,和执行机构连接;另一段为非驱动轴。非驱动轴一端为扁轴,在阀门开关过程中,轴承端盖上的挡块使轴只能转动90°,为阀门的开关提供机械定位。另一端是一段偏心轴,套在阀板内,在转动过程中可以使阀板相对密封面移动。

3)驱动轴一端通过方轴和执行机构连接,驱动轴套装在阀体上的轴套中,上面用螺钉固定一个拨块,可以拨动顺序轴套。另一端是一段粗轴偏心的细轴,上面装有一弹簧机构。

2.2 执行机构介绍

执行机构从右到左分为4 个部分:动力部分、旋转1/4机构、蓄能机构和减震机构。

1)动力部分包括手轮机构、电磁离合器、螺杆螺母、螺杆。当电磁线圈通电时,细牙锥型齿圈啮合,手轮的运动传递给螺杆螺母。当电磁线圈断电时,电磁离合器脱开,此时手动操作失效。

时间趋近化是以“现在”为时间轴中心,对其进行强力识解。基于过去危机的发生或未来危机的预期,突出威胁迫在眉睫,抵御威胁刻不容缓,具有历史性意义,应立即予以回应并采取措施防范。这一识解通常依靠两种概念转移实现,即过去到现在和将来到现在,具体分为五种词汇语法项目:使用非限定性名词短语在其他时间框架内构建ODC的影响,通过一般过去时和现在完成体并用的话语形式构建过去事件对将来的威胁无限延伸,使用名词化词组预期ODC的影响会在将来任意时刻产生,使用情态动词短语构建ODC对现在和将来会产生持续的影响,以及通过包含平行对比的话语形式来强调未来是相反的或者具有优势的(ibid.:111-116)。

2)1/4 旋转机构,是一个四连杆机构,它是专为蝶阀设计的一种机构,通过螺杆的线性运动,转成阀杆的旋转运动,带动阀板关闭和开启,并保证阀门关闭到位。

3)蓄能机构是阀门开启后实现自动关闭的机构,它主要由抛物线型轴、弹簧、转动部件组成。

4)减震机构由弹簧箱、弹簧、活塞及活塞杆组成,活塞上带有O 形圈[3]。

3 故障原因分析和确认

3.1 故障原因分析

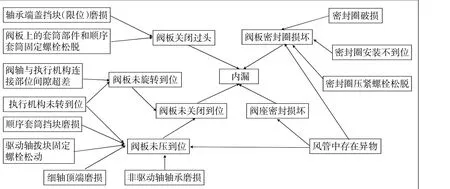

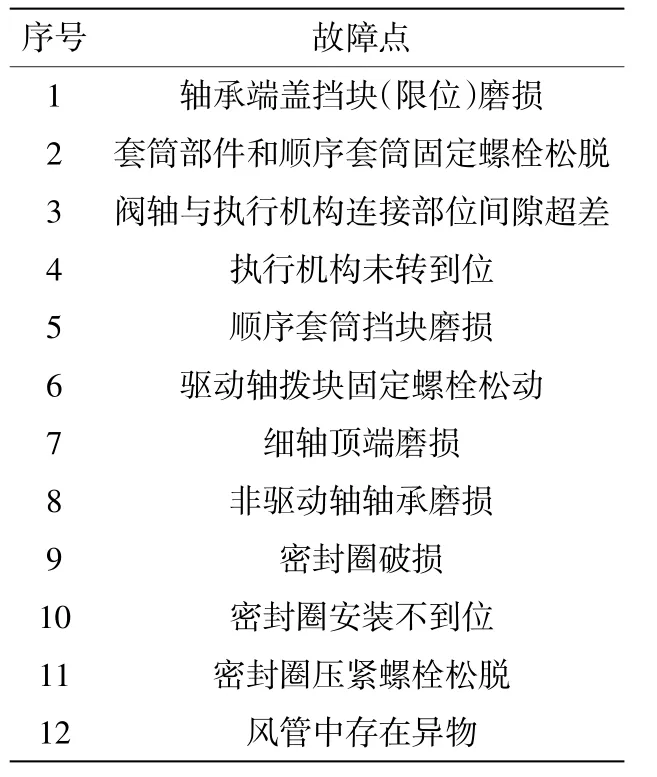

内漏故障属于关阀故障,根据该型阀门结构,整个关闭运动过程为:当阀门收到关闭指令后,执行机构中的电磁离合器松脱,储能机构中储存的能力释放,带动四连杆机构对阀体形成关闭旋转动作。该旋转动作传递到阀体驱动轴上,驱动轴旋转,由于阀体弹簧机构顶住套筒部件,使套筒部件、顺序套筒和阀板跟随驱动轴转动。当阀板转动到90°时,非驱动轴上的扁轴和轴承端盖上的挡块接触,非驱动轴、阀板、套筒部件及顺序套筒连接在一起,均不再转动。因为执行机构的弹簧比细轴上的弹簧强,驱动轴产生的扭力大于细轴上的弹簧部件施加在套筒部件的摩擦力,驱动轴带动细轴继续转动,弹簧部件和套筒部件接触表面开始滑动。由于细轴和粗轴连接是偏心结构,在继续旋转时,细轴向阀板方向移动,推动阀板靠向密封面,阀板连着非驱动轴向阀座密封面方向摆动。当驱动轴完成最后10°旋转(90°旋转至100°)时,驱动轴拨块与顺序套筒中的挡块相碰,驱动轴不再继续转动。此时,偏心细轴正好把阀板顶在阀体密封上,阀门完成密封。 根据阀门整个关闭动作,对涉及的部件故障进行分析,原因分析如图2 所示。对图2 中的故障点进行整理,如表1 所示。

图2 故障原因分析图

3.2 故障原因确认

1)4EBA013/014VA 检查其密封圈未发生破损,压紧螺栓未发生松动,安装位置与图样比对正确。查阅1#机组涉及的4 台阀门相关检修报告:4 台阀门经过1 个预防性周期运行,检查均未发现密封面破损情况。综合维修检查、修后试验、历史经验等因素,可以排除密封圈破损、密封安装不到位、密封圈压紧螺栓松动这3 个故障因素。

2)查询涉及阀门的检修历史,阀门的执行机构和阀门驱动轴均未进行过更换,且均未进行脱开连接相关的检修,不存在阀轴与执行机构连接部位因拆装而磨损情况。

3)查询相关检修规程及检修步骤,由于该阀门在检修时若电磁离合器意外失电,阀门将快速关闭,且关闭力非常巨大。曾在其它电厂同型阀门出现过阀门意外快速关闭时把工作人员防砸鞋直接切断的事件。因此,为保护检修时人员安全,需要在检修时在阀门执行机构的减震机构内安装定位顶丝顶住活塞杆,该定位顶丝的长度正好为阀门全行程。实际在1EBA014VA 和4EBA013VA 更换密封圈时定位顶丝可以完全旋入,并且从执行机构开关显示上也可以看出阀门可以全开到位,表面执行机构选择行程是合格的,排除执行机构故障。

4)由于阀门关闭力很大,只有硬度较大或体积较大的异物才能卡在密封面处。在4#机组检查时未发现异物,在1#机组发现故障后拆除风管,对安全壳隔离阀安装临时盲板进行封堵时,也未在2 个外阀密封面处阀芯发现异物。因而,异物导致阀门内漏的故障予以排除。

5)驱动轴拨块松动固定螺栓松动,可能导致拨块旋转,等效顺序套筒2 个挡块角度减小。那么不仅影响到阀门最后10°的压紧,同时也会使阀门不能打开至全开。6 个阀门在进行全开全关试验时,结果都是合格的。因此,也排除该因素。

表1 故障因素表

6)若出现套筒部件与顺序套筒连接螺栓松脱,那么阀门在关闭过程中的作用和顺序套筒挡块磨损的作用是相同的,就是会使阀门在最后10°关闭时,偏心细轴旋转过角度。如果偏心细轴在未走完10°时已经把阀板紧紧压在了阀座上,那么以上2 个因素都不会影响阀门密封。同时,若套筒部件与顺序套筒连接螺栓松脱会导致阀门无法开启到位甚至无法打开。实际情况全开试验是合格的,因此也排除该因素。

7)根据上文所述,顺序套筒挡块磨损和偏心细轴顶端磨损必须同时出现故障,才可能导致阀板最后10°压紧不到位情况。并且执行机构中的减震活塞行程也是有限的,也限制了阀门关闭角度超过100°的情况。以此可以判定顺序套筒的挡块磨损也不会直接影响阀门密封,予以排除。

通过上述分析,阀门故障点缩减为以下3 项(均为设备维护手册中未要求进行预防性项目的部件,且在目前规程的解体范围内无法直接观测到,需要扩大解体范围来进行验证):偏心细轴顶端磨损、轴承端盖挡块磨损、非驱动轴轴承磨损。

在405 大修检修窗口,通过4EBA 故障阀门对这3个可能故障点进行逐一检查,偏心轴和非驱动轴轴承未发现明显磨损痕迹,发现轴承端盖挡块存在明显的撞击凹坑。轴承端盖挡块凹坑意味着阀门在快速关闭过程中首先旋转过角度,导致最后10°压阀板时密封面偏移,无法行成很好的密封。

该共性故障的根本原因为轴承端盖磨损,导致阀门关闭限位不准确,最终使阀门关闭后发生内漏。维修人员对凹坑进行补焊并打磨,修复完成的轴承端盖回装后,对相关阀门进行透光和泄漏检测密封试验,均获得通过。

4 结 语

安全壳隔离阀是与核安全相关的重要阀门,结构复杂,随着使用年限的增加,阀门在定期密封泄漏试验时,阀门内漏次数在增多。以往的运行和维护经验及厂家的维护手册,并未系统性地对内漏故障进行分析,导致维修人员在内漏故障发生后,按相关文件完成检查未发现异常时,便不知道该如何查找故障。本文通过对阀门结构及阀门动作全过程进行分析,补全该型阀门内容故障的可能因素,为以后查找故障点提供了指导。

经实践验证,根据厂家维护建议制定的预防性项目并未很好地覆盖实际容易出现的故障点,需要对预防性大纲进行调整,并把该型阀门的部分备件划定为易损件,使预防性维护真正实现预防缺陷发生的目的。