某龙门镗铣床数控加工仿真及难点分析

童勇智, 王逢涛, 金许涛, 陈浩安

(陕西柴油机重工有限责任公司,陕西 兴平713105)

0 引 言

我公司某龙门镗铣床主要承担军品机身等大型关键件加工任务,此类零件的加工有着精度要求高、加工难度大、毛坯成本高、节点要求严等特点。公司在此类零件的加工过程中有着零失误、零容忍的要求。该机床价值高、加工成本高,维修费用高,属于公司重点关注设备,在试制、加工过程中不允许出现机床附件干涉、刀具碰撞等安全、质量问题。提前进行加工运动的数控仿真,可最大限度地避免各类安全、质量事故,优化加工工艺、验证数控程序、完善刀具配置。

1 数控仿真加工技术

1.1 数控仿真加工的概念

数字化仿真是依靠高速、大存储量数字计算机及相关技术对复杂系统运行过程或者状态进行数字化模拟的技术。加工数控仿真就是将零件的加工通过计算机仿真技术进行数字化模拟,采用计算机软件的图形可视化技术对刀具轨迹或加工过程进行模拟,使数控编程人员能够在计算机上完整地模拟整个零件的加工过程。

1.2 数控仿真加工的优点

在机械加工领域,进行合理的数控仿真加工,使编程人员在计算机上模拟整个数控机床的切削环境和加工过程:1)检查NC 代码的有效性;2)提前发现加工难点,完善加工工艺;3)避免加工过程中的碰撞、干涉等现象,有效地规避了加工风险;4)优化切削参数,减少加工成本及机床损耗;5)加工时间合理化,便于节点安排,缩短制造周期。

2 仿真加工应用

在新产品开发和科研试制中,机身加工中的三大孔系属于加工工艺的主要内容和难点问题,因此应用数字化仿真这一先进工艺验证技术对我公司某型机身的首件试制工艺进行了数字化验证。利用VERICUT 软件平台,制作了某龙门镗铣床的数字化机床,在数字机床上,对三大孔系进行加工仿真测试,验证和完善了工艺文件、数控程序、刀具尺寸及加工参数。

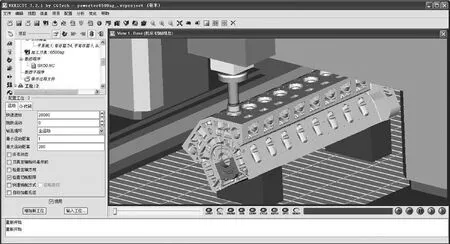

1)缸孔孔系加工(如图1)。机身缸孔孔系的仿真加工,对机床2 号附件头的适用性进行了验证,对设计方案中缸孔镗削专用刀具的切削情况进行了预判,优化刀具分刃及加工余量、切深排列等参数。模拟完成了全部缸孔孔系的加工动作,完善修订了相关数控程序,提前避免了调试加工中出现的安全、质量问题,完善了相关工艺文件,并与设计部门沟通,对缸孔毛坯尺寸公差范围提出了合理化建议。

图1 缸孔孔系加工

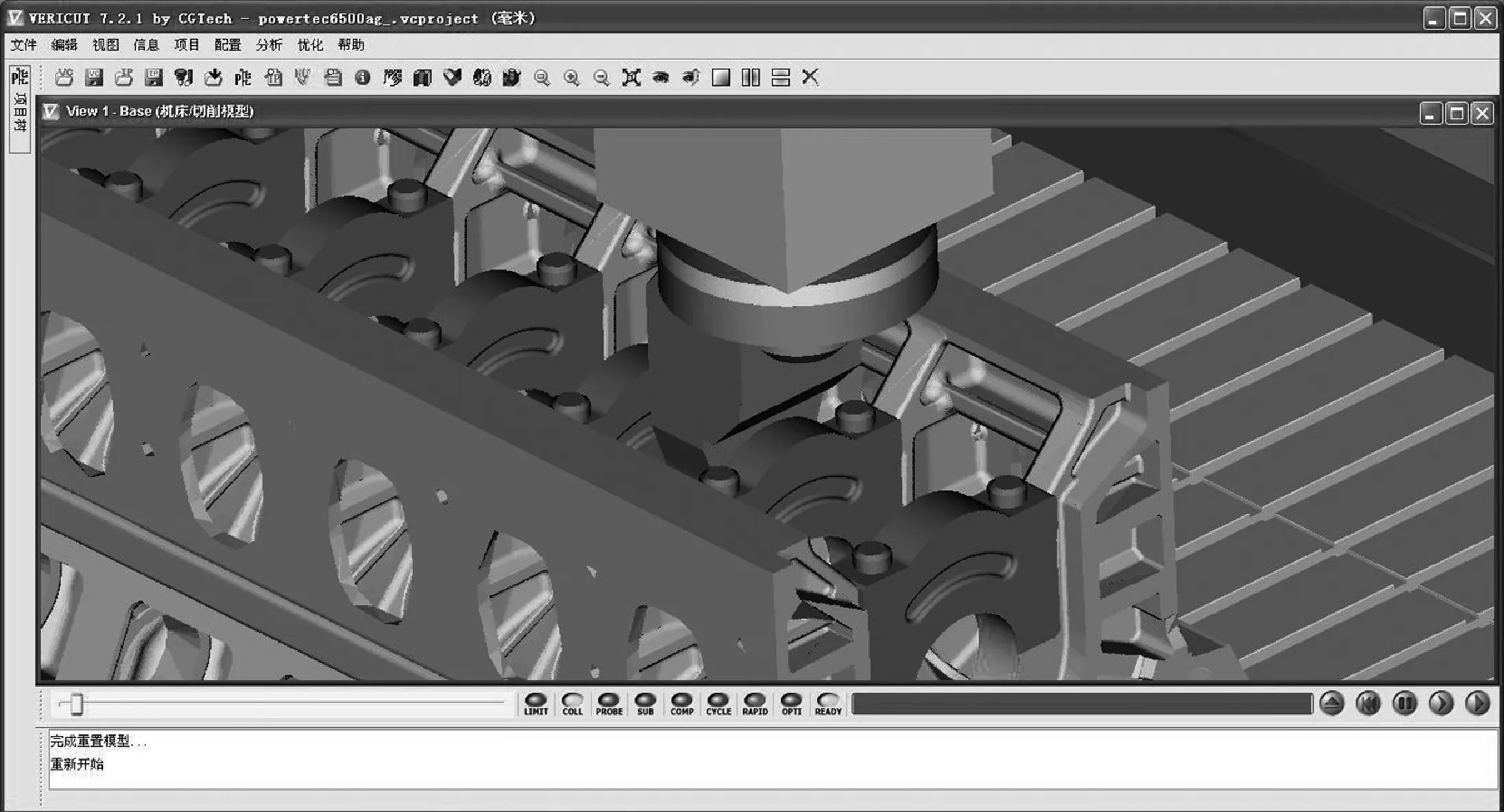

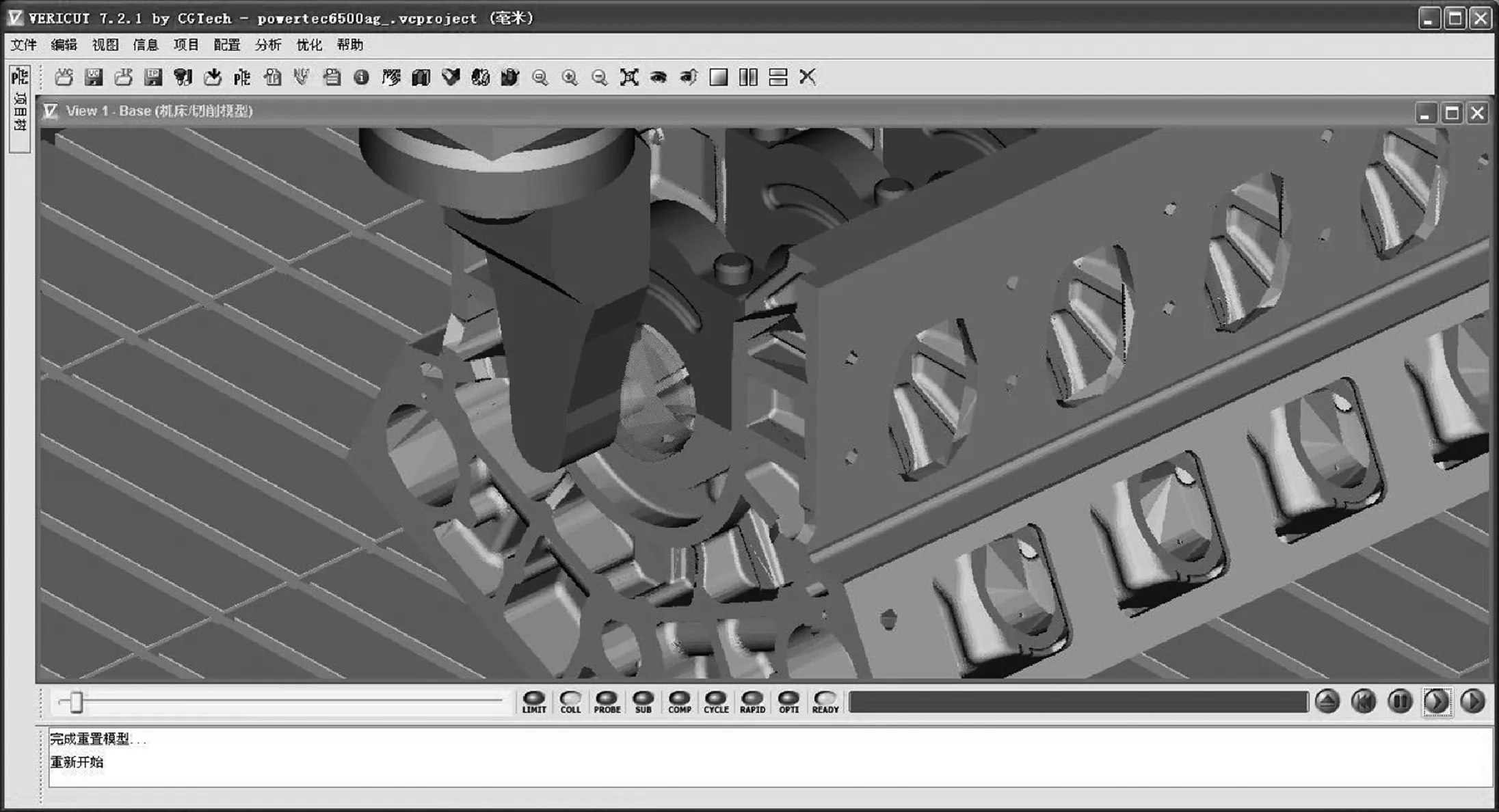

2)曲轴孔孔系加工(如图2、图3)。机身曲轴孔系的仿真加工,对机床7 号附件头的适用性进行了验证,对设计方案中曲轴孔镗削专用刀具的切削情况进行预判,发现设计方案中的刀具加工过程刀具过长,下刀过程附件与毛坯干涉。因此将设计方案中刀具尺寸进行了修订,保证附件与瓦盖加工运动时相对最小间隙在5 mm 以上。模拟完成了全部曲轴孔孔系的加工动作,完善修订了相关数控程序及相关工艺文件,对曲轴孔毛坯尺寸公差范围提出了合理化建议。

图2 曲轴孔孔系加工

图3 曲轴孔孔系加工

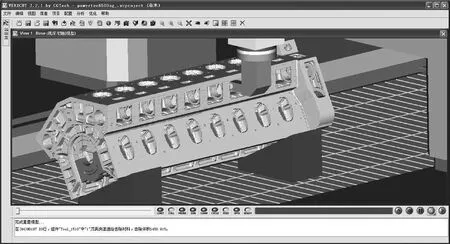

3)凸轮轴孔孔系加工(如图4)。机身凸轮轴孔系的仿真加工,对机床5 号附件头的适用性进行了验证,对设计方案中凸轮轴孔镗削专用刀具的切削情况进行了预判。模拟完成了全部凸轮轴孔孔系的加工动作,完善修订了相关数控程序及相关工艺文件,对凸轮轴孔窗口毛坯尺寸公差范围提出了合理化建议,有效避免了附件、刀具加工运动中毛坯干涉情况的发生。

图4 凸轮轴孔孔系加工

3 仿真加工应用的优势

通过数字化仿真验证的实际应用可知,与传统方式相比,数字化方式在经济性、简便性、高效性及正确性等方面都具有明显优势:1)传统试加工需要测试各类加工参数,数字化仿真测试只需更改软件参数,即可测出最合理的加工参数。验证时间大大降低,技术人员也能直观地对整个零件试加工运动过程进行观测。2)在零件试加工过程中,传统的刀具选择与设计需要在机床上不断地进行试切和调试验证。运用数字化方式,可以提前对刀具做出合理性选择,从而大大缩减工艺验证和产品研制时间。3)工艺方案是整个零件研制过程的准则,所以工艺方案需要反复核实与完善。运用数字化方式进行工艺方案的验证,能有效地避免机床、夹具、刀具碰撞损坏等情况的发生,可以有效地检查NC 程序的正确性,提高NC 编程的验证、优化效率。

因此在大型零件研制的工艺试制过程中,采用数字化仿真加工来进行工艺验证,可以对整个加工过程进行直观的观察与验证分析,能够大幅度地缩短新产品的研制周期,提高研制效率,降低研制中的安全、质量风险,且更具灵活性和柔性。

4 数字机床建立过程

4.1 机床与附件数字化模型建立

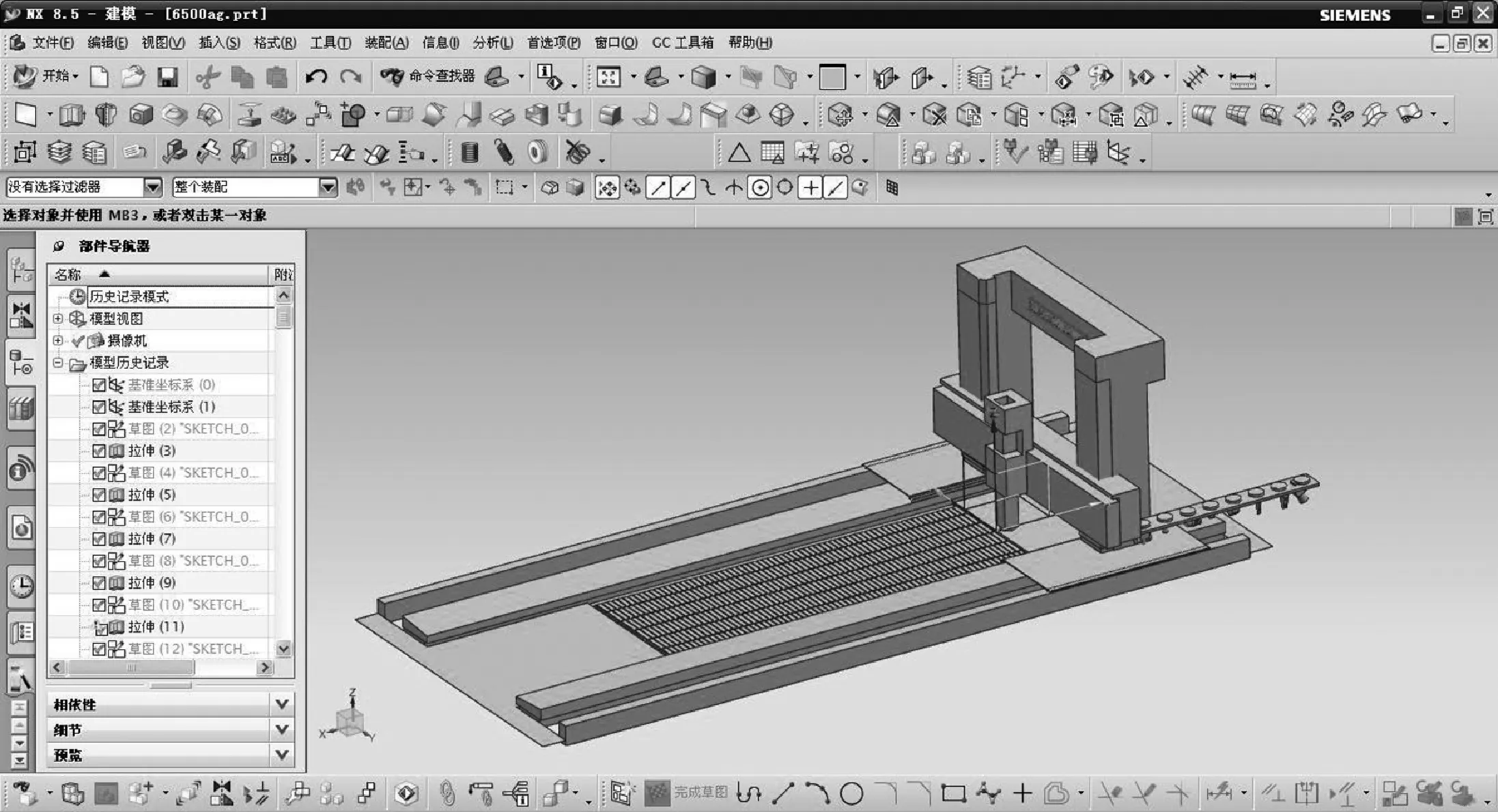

首先测量机床与附件尺寸数据,分析各个部件的运动关系,研究所配备的8 个附件头的更换运动方式和逻辑关系,收集某龙门镗铣床6500AG 的相关资料,形成了建立数字机床的基础资料汇总。确定了利用Siemens UG NX 软件制作数字模型和利用VERICUT 软件平台进行数字化仿真验证的工作方案。

根据基础资料和数据,使用Siemens UG NX 软件制作机床结构件、运动件数字化模型和附件头精细化数字模型(如图5)。

图5 机床及附件数字化模型

4.2 模型导入仿真软件与系统选择

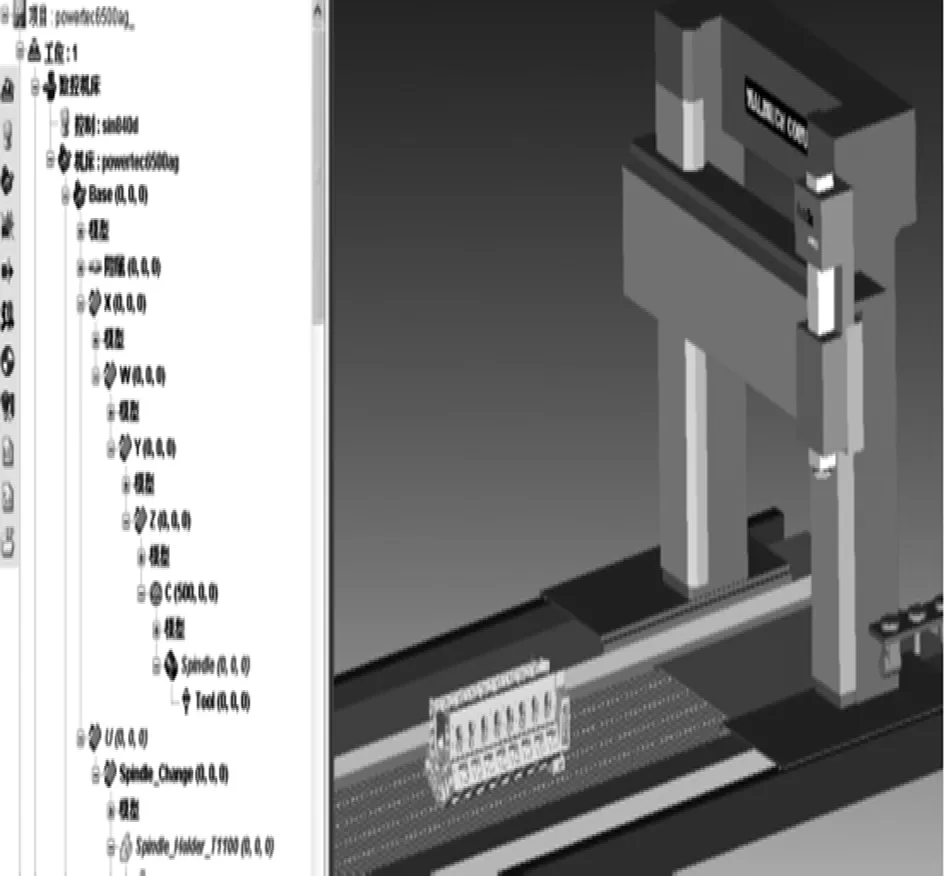

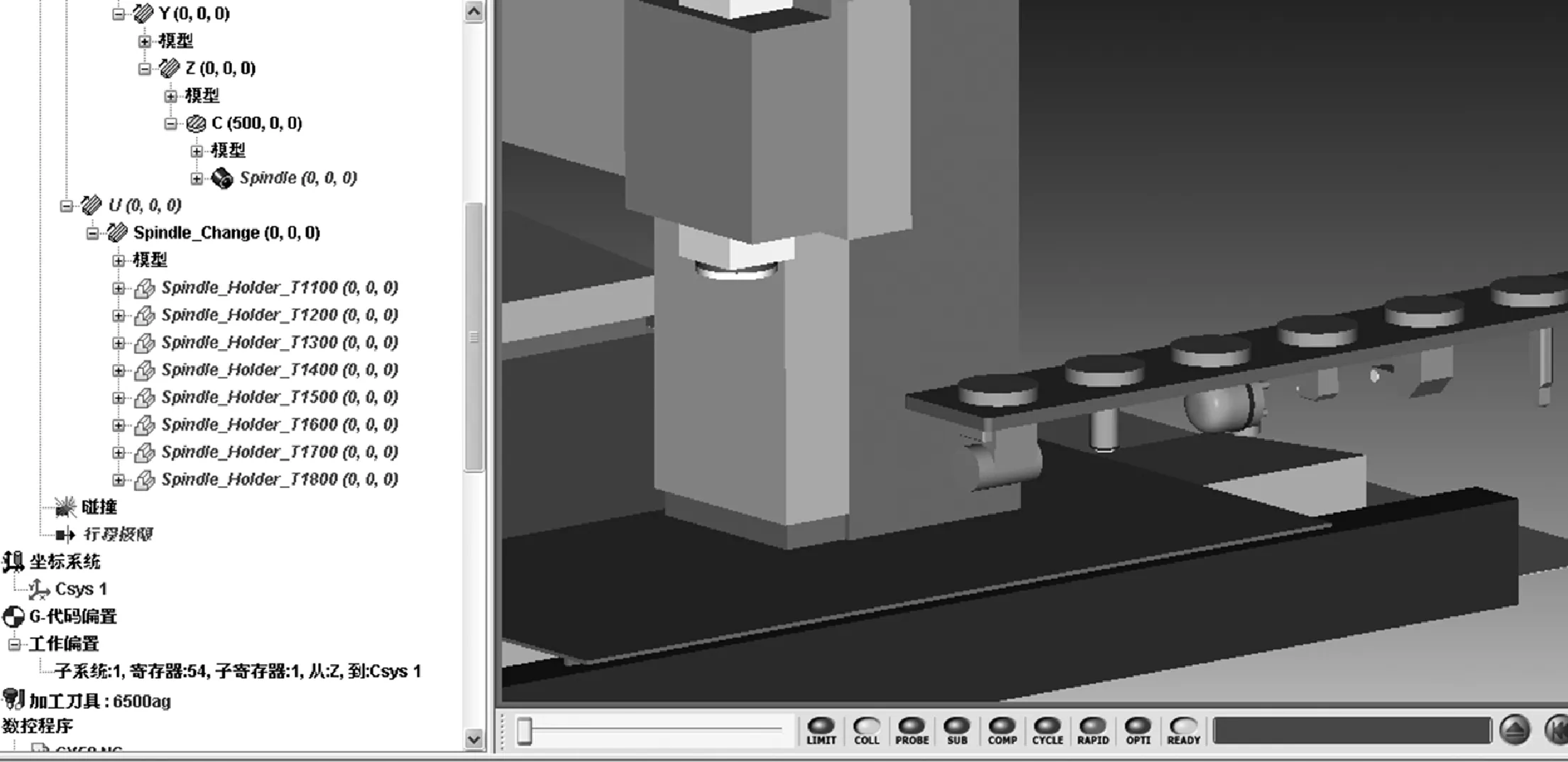

将使用Siemens UG NX 软件所建立的机床和附件模型导入CGTech VERICUT 软件。依据现场机床工作状态下的运动逻辑关系,在VERICUT 软件中建立机床运动轴组件依附关系(如图6)。根据机床操作系统Sinumerik840D,选择软件数控项sin840d。

4.3 定义机床附件及Spindle1组件

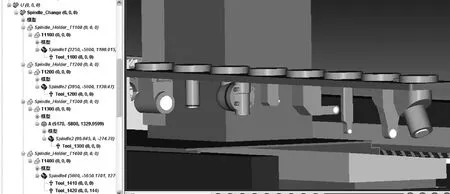

以运动轴U 轴承载附件模块及Spindle 和Tool 组件(如图7),用U 轴和机床各轴配合运动,实现各附件的装载和卸下动作。分别定义8 个附件头的模块名称、Spindle组件和Tool 组件名称。附件模块名称包括T1100 到T1800;Spindle 组件名称包括Spindle1 到Spindle8;Tool组件名称包括Tool_1100 到Tool_1800。

图6 机床运动轴组件依附关系

图7 U 轴承载附件模块及Spindle 和Tool 组件

4.4 在软件中定义机床附件更换指令和对应参数

该台机床附件更换指令分为L9925 卸载附件指令和L9930 装载附件指令等2 种。附件选择指令为“ATT_NO”,参数“1~8”对应于8 个附件。这些指令无法直接应用于软件仿真。为了实现附件在仿真软件中的选择与更换,需要在软件中定义指令字符和附件选择参数。具体定义步骤如下:

1)L9925 卸载附件指令定义:配置→文字/地址→添加字“L”→范围“9925”→类别“M_Misc”→宏名“callsubname”→覆盖值“9925”。同理应用于L9930 的定义。

2)ATT_NO 选择附件指令定义:配置→文字/地址→添加字“ATT_NO”→范围“*”→类别“Registers”→变量名“9999”。

3)建立一个子程序文件“powertec6500ag.sub”,用于装载附件更换指令L9925 和L9930:配置→高级选项→子程序→添加建立的子程序文件。

4)根据实际机床更换附件的运动方式和逻辑关系、定位方法、附件选择判断方式等,在powertec6500ag.sub子程序文件中定制和开发相应的指令集,对应实际机床的附件装载、卸载指令。实现在软件中附件的选择和更换。

4.5 实例难点解析

4.5.1 软件的附件选择

软件的附件选择及附件补偿值的激活是某龙门镗铣床仿真工作中的难点。因此对这项难点进行实例讲解和分析。在机床加工零件的主程序中,更换附件的指令为:

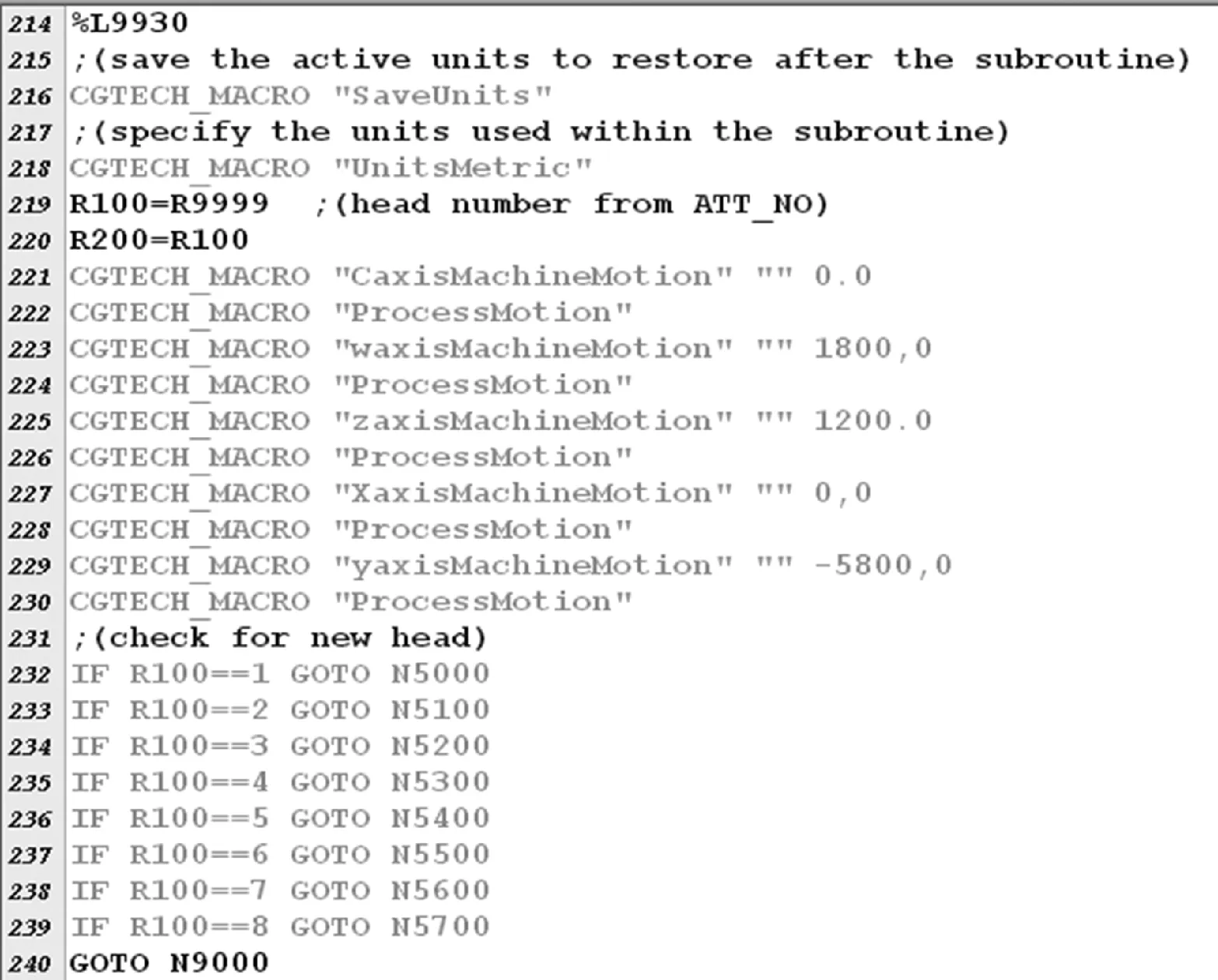

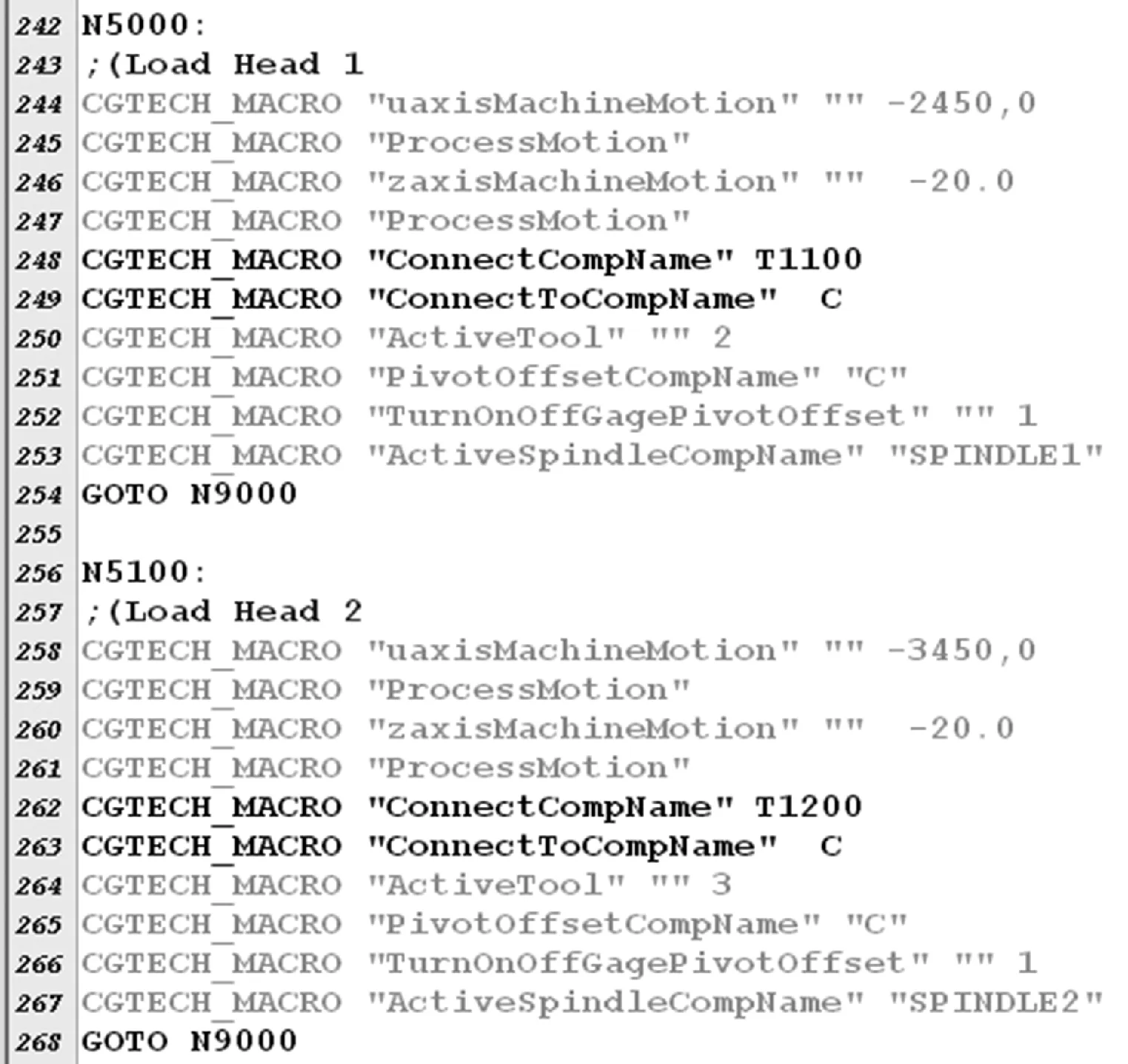

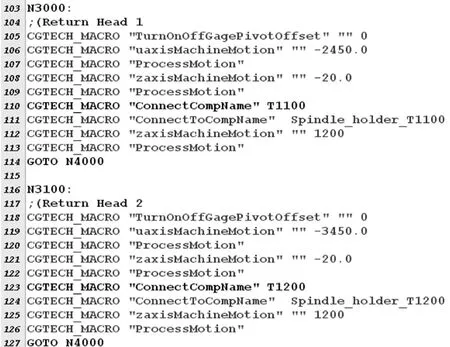

而在仿真软件中,当主程序执行“ATT_NO=2”指令时,会将值“2”自动放入“ATT_NO”字符所指定的变量名“9999”的变量中,即R9999 变量。当主程序执行到“L9930”,软件会调用“powertec6500ag.sub”中的指令,如图8 所示。

程序从221 句 到 230句,其作用是为将仿真软件中机床的C、X 轴的坐标值运动到0 值,将Z 轴运动到1200,将Y 轴运动到-5800,将W 轴运动到1800,即更换附件预定位置。如图9 所示,此时我们可以看到2 号附件的组件关系在U 轴下。

图8 部分程序

图9 为更换附件运动到预定位置

变量R9999 中的值赋予了R100 和R200 变量值,其中R100 变量在指令231 句到239 句用于跳转到相应的附件装载指令,R200 变量会在“L9925”卸载附件时。用于跳转到相应的附件卸载指令,将主轴上已装载的附件放回原来位置。此时“ATT_NO =2”,跳转至“N5100”句。

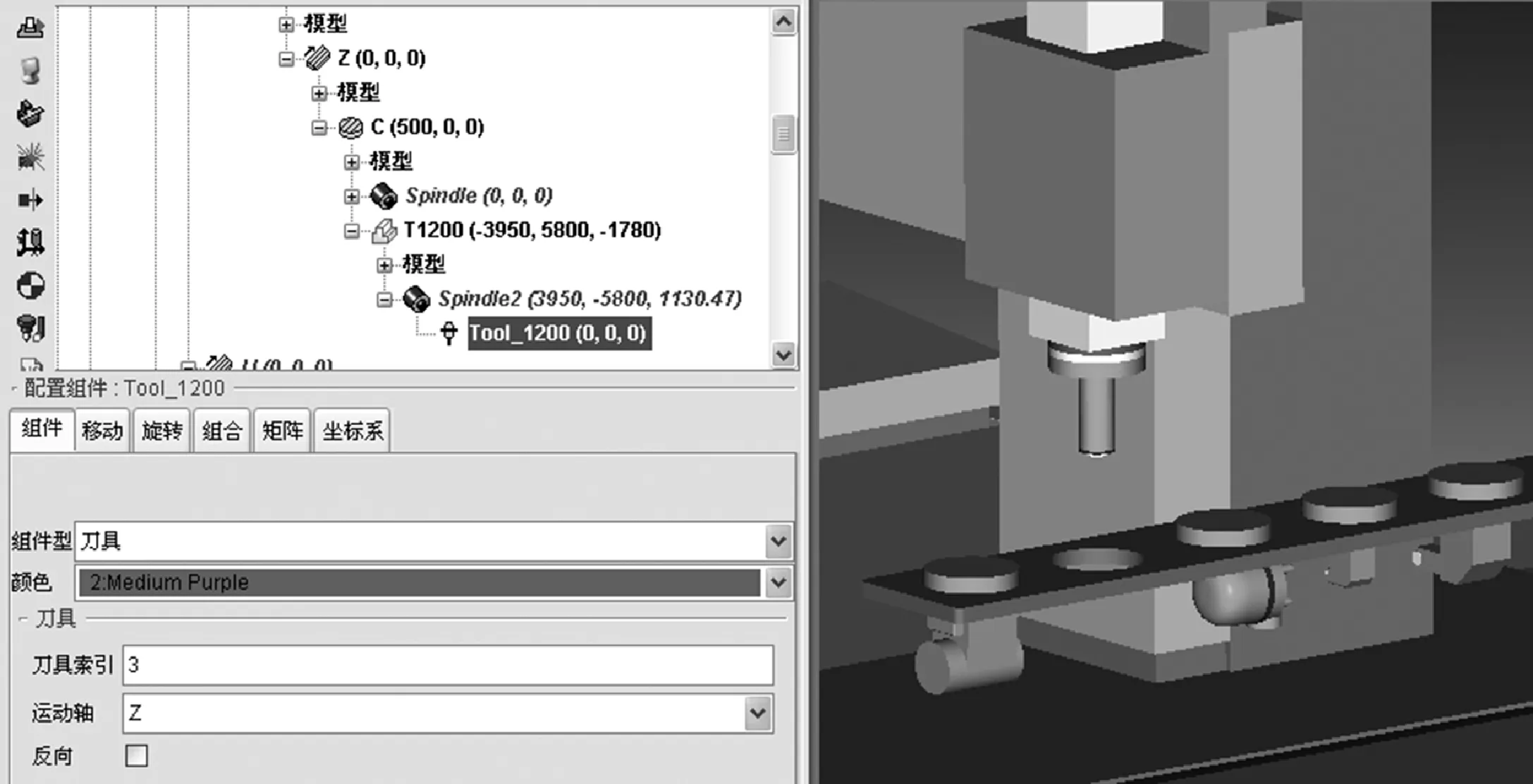

4.5.2 附件的补偿值激活

如图10 所示,程序中的257 句 至 267句,是将U 轴移动到2 号附件装载位置,Z 轴向下以装上2 号附件的T1200模块。激活刀具索引为“3”,用于激活附件当前Spindle 组件的“SPINDLE2”。如图11所示,此时我们可以看到图中2 号附件的组件“T1200”关系是在C 轴下。这里需要注意的是,如果激活的“刀具索引”不正确,则换刀时刀具不会换到附件的刀位上。激活的Spindle 组件名称和附件上的不一致时,模拟加工时主轴转速和转向动作不会激活到当前附件的主轴上。

至此2 号附件关系及组件装载完成。其他附件的装载也是类似,根据附件选择参数“ATT_NO”中的数值,跳转到相应的U 轴位置,执行对应的附件装载指令,进行附件装载。

图10 部分程序

图11 装上2 号附件的T1200 模块

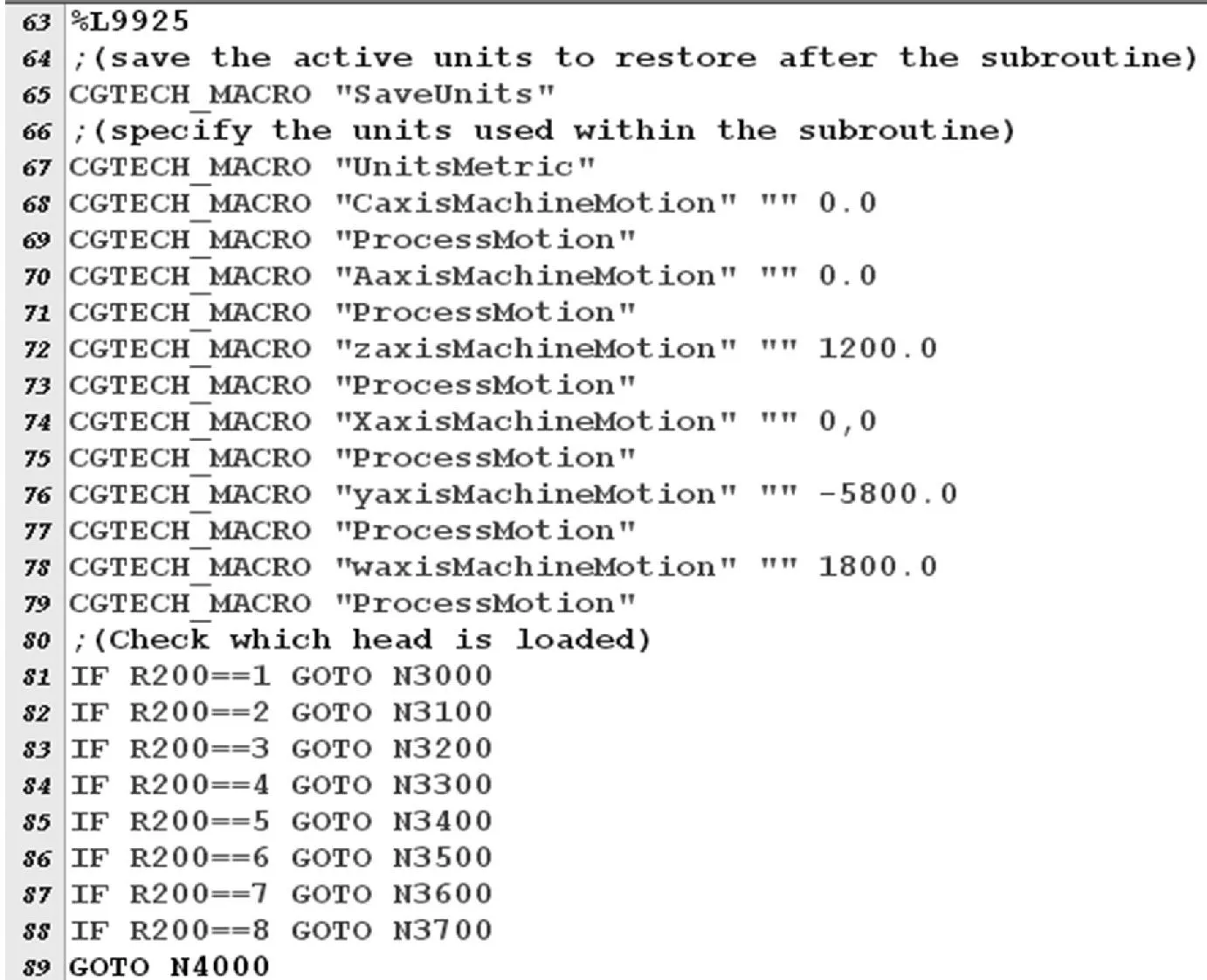

如图12 所示,执行“L9925”进行附件的卸载,指令中67 句到79 句,作用为运动到附件更换的预定位置。指令81 句到88句,R200 变量前面附件装载时已经赋值,依据这个数值可以将主轴上的附件放置回原来的位置。如图13 所示,当前R200 中的值为“2”则跳转到“N3100”句,将2号 附 件 组 件“T1200”的关系归还到U 轴下的“Spindle_holder_T1200”组件关系下,并完成附件的卸下动作。

图12 部分程序

图13 部分程序

通过上述工作,整个的机床运行方式、逻辑关系和指令格式,已经在软件中实现,实现了数字机床和实际机床的一致,后续再采用经过数字机床验证过的加工工艺、数控程序、刀具配置等,就可直接应用到实际机床生产中。

5 结 语

本文论述了数字化仿真这项工艺新技术的优点,并用实例讲解了新产品研发中零件数字化仿真工艺验证的过程,对比了数字化方式和传统方式的区别,并就实例中数字化仿真VERICUT 软件平台中如何实现多附件头更换和补偿的难点进行了描述和讲解。通过本次工作,提高了新产品试制的工艺柔性和效率,降低了过程中的风险,为后续新产品的开发与试制提供了技术支持。通过本次建立数字机床,并对某型新产品机身的加工工艺进行数字化验证的工作,积累了在VERICUT 软件平台上建立多附件大型机床的经验,对基于数字化仿真的工艺验证方法,有了更加深入的了解。