压力容器接管隔离层焊后RT不合格原因分析

胡晓琦, 辛宇

(1.海装沈阳局驻哈尔滨地区第一代表室,哈尔滨150001;2.海装沈阳局驻齐齐哈尔地区代表室,黑龙江齐齐哈尔161000)

1 现状描述

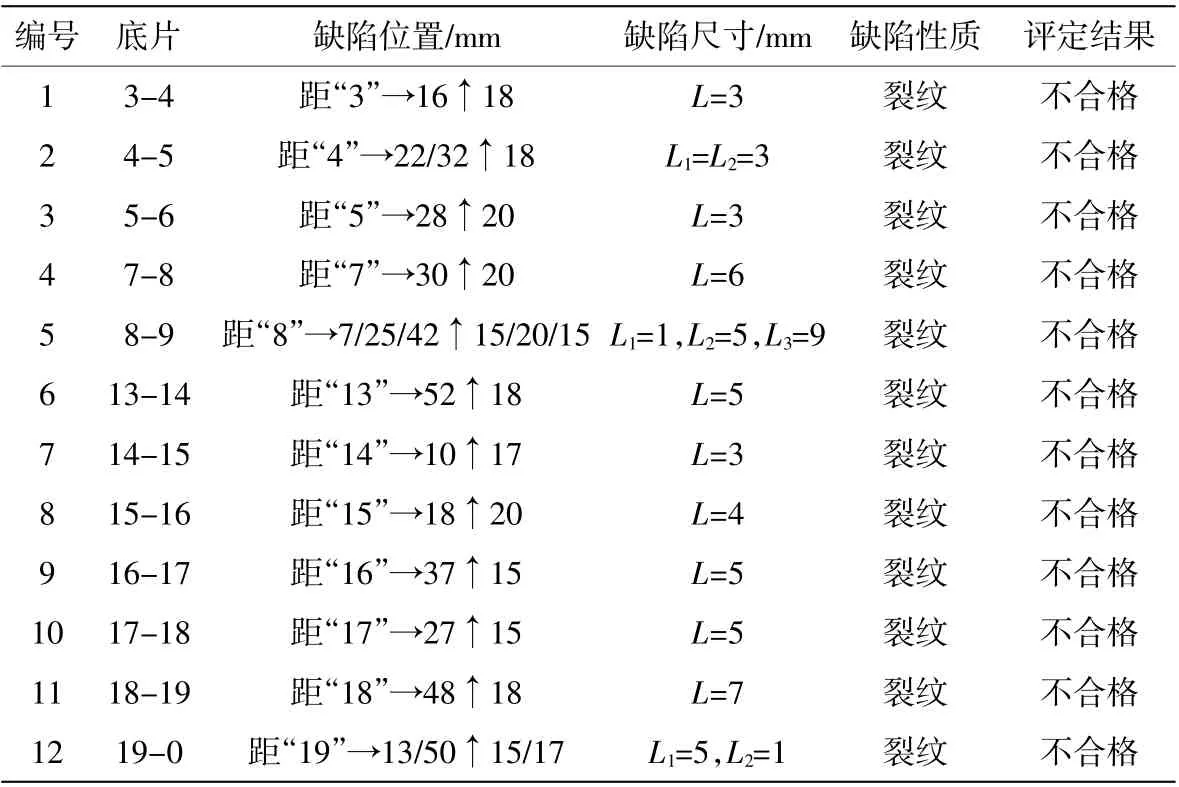

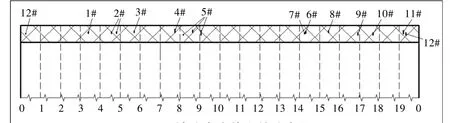

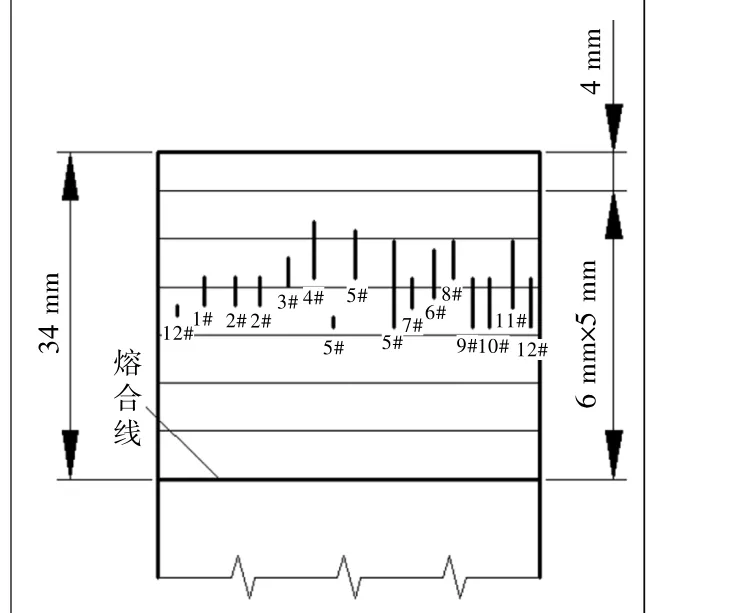

一型压力容器接管镍基隔离层堆焊[1]完成后进行RT检查,共20张底片,其中12张底片发现裂纹缺陷,共16处,集中在距离熔合线15~26 mm之间。RT探伤报告中超标缺陷统计情况[2]如表1所示。缺陷在底片和轴向上分布位置如图1和图2所示。

表1 进口接管镍基隔离层缺陷信息

图1 缺陷在底片上的分布位置

图2 缺陷沿轴向分布位置示意图

2 原因分析

2.1 排查过程

针对压力容器接管隔离层存在的RT不合的问题,组织施焊焊工、车间技术人员、质保质控人员进行了原因分析,围绕人、机、料、法、环五点要素,梳理接管镍基隔离层堆焊过程[3]。从排查的过程看,施焊人员的资质、焊接设备、焊材及焊接工艺等均未发现问题。但在施焊环境排查中,距该工件堆焊工位约50 m位置存在碳钢气刨、打磨作业区域,压力容器接管镍基隔离层存在被碳钢粉尘污染的风险。为了更深入查找缺陷原因,采取对该接管隔离层逐层加工、PT探伤及现场金相分析等手段,从根源上定位裂纹缺陷产生的根本原因,进而制定解决措施,并为后续产品提供经验反馈。

2.2 产品工件分析

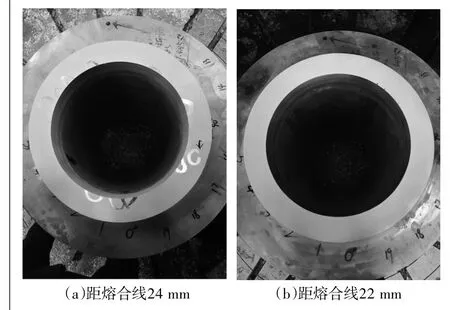

1)缺陷分布。对该接管隔离层逐层进行了加工,先加工至距理论熔合线25 mm,然后按每次0.5 mm/0.5 mm/1 mm/1 mm/1 mm/1 mm加工至距熔合线20 mm,逐层进行PT显示,根据显示结果,有效缺陷均处于内侧5 mm以内,过程照片如图3所示。其中,“疑似”缺陷直径小于0.5 mm,加工1 mm后即可去除,应为细微夹杂物,与本次RT裂纹缺陷不相关。

图3 PT显示示意图

图4 现场金相照片

图5 图3中3处PT显示位置金相照片

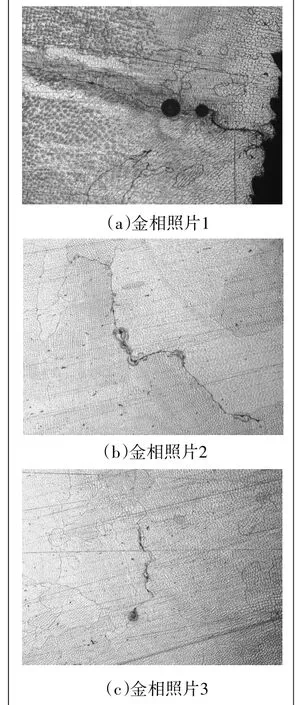

同时,对缺陷进行了金相检验[4],缺陷为裂纹,现场金相照片如图4所示。

2)缺陷微观形态。对该接管隔离层进行加工,切取镍基环带,分析裂纹缺陷产生原因。

图5为图3中3处PT显示位置金相照片,该3处显示在加工至距理论熔合线23 mm时出现,在距理论熔合线20 mm仍然存在,说明该3处缺陷在镍基隔离层厚度方向有一定的贯穿深度。

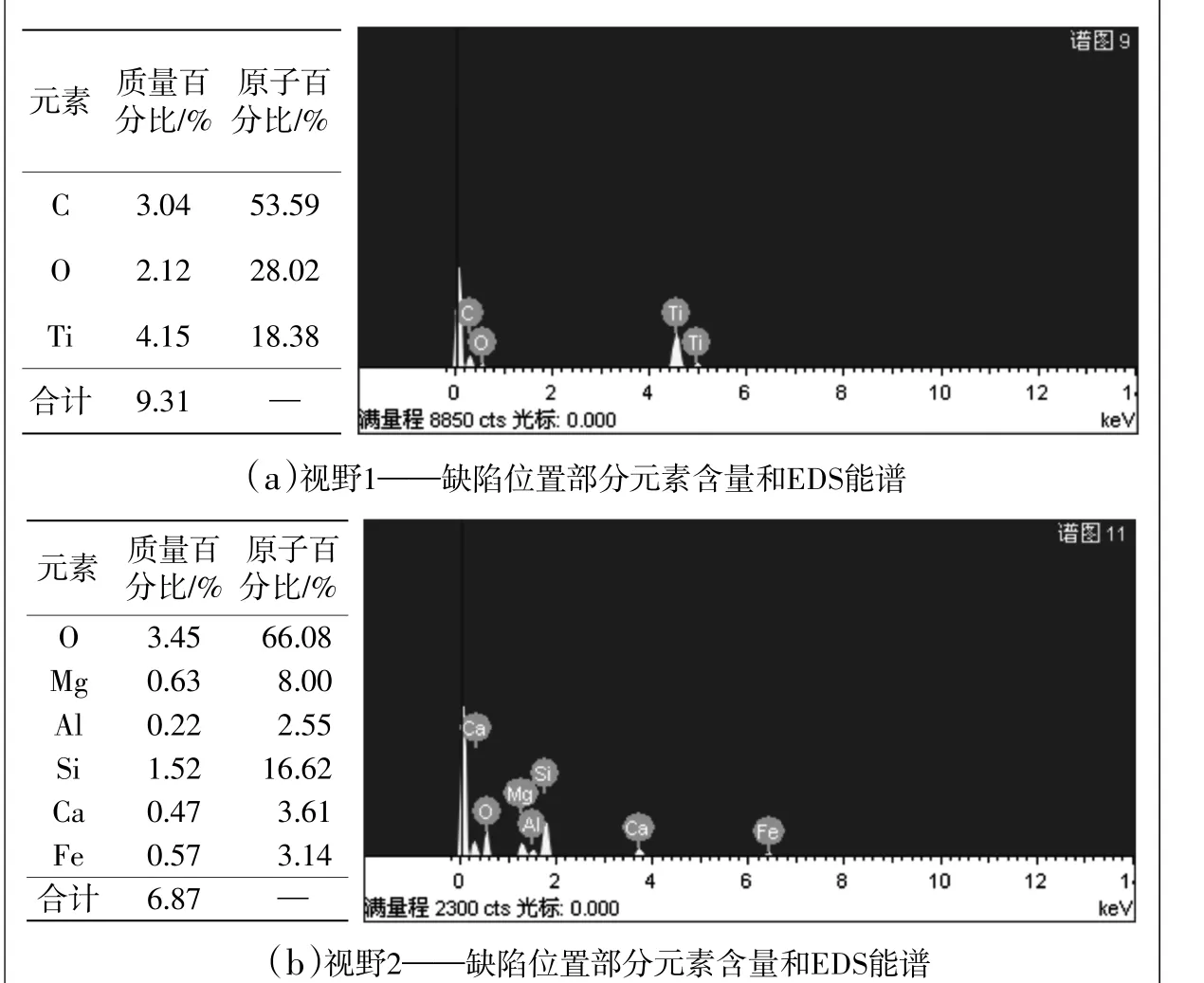

从金相照片看,裂纹沿晶界开裂。裂纹源处有夹杂及气孔。对图5中缺陷位置进行扫描电镜分析,如图6所示,从结果看出,缺陷位置出现Ti、Si等氧化物、碳化物夹杂。

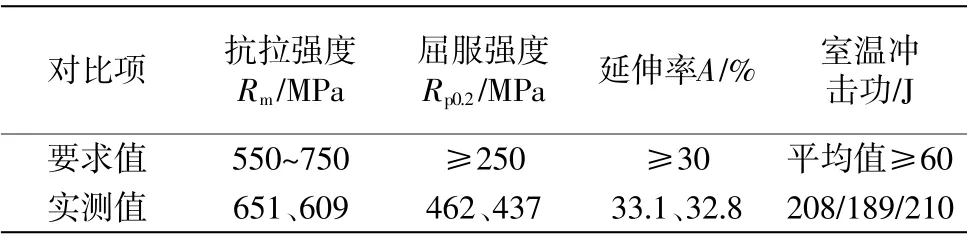

3)性能分析。对切取镍基隔离层试样进行加工性能试验,性能结果如表2所示。可见性能结果合格。

综上,根据缺陷分布规律及缺陷金相、EDS能谱结果,分析压力容器接管镍基隔离层RT缺陷为内侧堆焊时气体保护不佳形成Ti、Si等氧化物、碳化物夹杂形成裂纹源。在后续焊接中,由于组织应力、焊接应力等共同作用下出现沿晶开裂,从而出现裂纹缺陷。

经与焊接操作者落实,在堆焊过程中未按照《镍基焊接操作细则》相关细则执行:施焊时未架设卡圈;每焊完一道后采用砂轮打磨,容易产生过热氧化及氧化物残留;在每层焊前采用砂轮打磨,容易产生过热氧化及氧化物残留;设备未架设尾拖气保护。这些因素都直接影响焊接质量。

2.3 分析结论

对压力容器接管镍基隔离层RT缺陷,通过从人、机、料、法、环五方面要素分析并结合产品分析,形成结论如下:

图6 缺陷位置EDS能谱

表2 进口接管镍基隔离层性能检测结果

裂纹为氧化物夹杂形成的焊接缺陷,施焊周围环境存在碳钢粉尘污染的风险,焊接操作者在施焊过程中未严格按照《镍基焊接操作细则》执行,存在未架设卡圈、未加尾拖气保护以及采用砂轮打磨代替钢丝刷清理镍基堆焊层的情形,从而导致接管镍基隔离层堆焊时出现缺陷。

3 纠正措施

针对压力容器接管镍基隔离层缺陷问题,制定纠正措施如下:

1)加强场地管理,若接管镍基隔离层堆焊周围存在碳钢气刨、打磨作业,则应在气刨、打磨结束至少4 h后方能继续进行接管镍基隔离层堆焊工作;

2)将本次出现的质量问题情况、根本原因及改进措施进行经验反馈,形成反馈记录,避免类似问题重复发生;

3)对全部镍基堆焊工艺人员和操作者重新宣贯《镍基焊接操作细则》,形成宣贯记录;

4)对该接管镍基隔离层加工清除缺陷,PT探伤合格后按原工艺重新堆焊直至满足工艺文件中厚度要求,堆焊过程中严格按照《镍基焊接操作细则》执行,堆焊过程中每3层进行PT检验。