液压支架双伸缩立柱初撑过程仿真研究

范俊锴, 张琨, 谢恒立

(河南理工大学 机械与动力工程学院,河南 焦作454000)

0 引 言

液压支架作为煤矿综采面的设备,能够安全可靠地支撑和控制整个回采工作面,隔离开采区,有效保证开采工作的安全顺利进行。立柱是液压支架的主要承载构件之一,其初撑力的大小与液压支架的工作能力和支护稳定性息息相关。近年来的使用情况表明,对液压支架实际初撑的误解而造成支架的选型不当,以及额定泵压设置不当等问题严重影响了液压支架的支护效果,极易引起顶板来压提前,带来巨大的安全隐患[1-2]。针对立柱初撑力不足的问题,已经有学者开始了一些有意义的探索研究,得到了一些重要的研究结论。贾春强等[3]通过对双伸缩立柱的结构及其承载控制原理的分析, 给出了立柱各控制阶段的初撑力,得出了立柱的升柱顺序是其初撑力达不到额定值的根本原因。刘欣科等[4]通过立柱试验平台进行了初撑试验,试验结果表明,不足的初撑力致使顶板下沉量增加13.67 mm。仉志强等[5]利用有限元软件研究了增压周期、蓄能器容积、增压管路容积等参数对立柱初撑增压回路动态特性的影响, 获得了立柱缸无杆腔等的压力特性曲线,结果表明增压周期和蓄能器容积对该增压回路动态特性影响明显。以上研究增强了对液压支架初撑过程的认识,但是对立柱初撑力不足问题,特别是初撑条件下立柱内压力衰减因素还鲜有涉及。

因此,本文基于液压支架初撑的工作原理,以某厂生产的φ500 mm立柱为研究对象,以探寻立柱初撑力不足的深层原因为研究目标,采用有限单元法结合最新的流固耦合技术,建立了立柱的初撑模型,模拟分析了立柱中缸、底缸、活柱及缸内液体压强在加载过程中的力学响应,并根据研究结论,着重分析了进液口处对底缸的受力影响,给出了改进措施,为立柱结构优化设计提供理论指导。

1 液压支架双伸缩立柱初撑力分析

1.1 双伸缩立柱的初撑过程

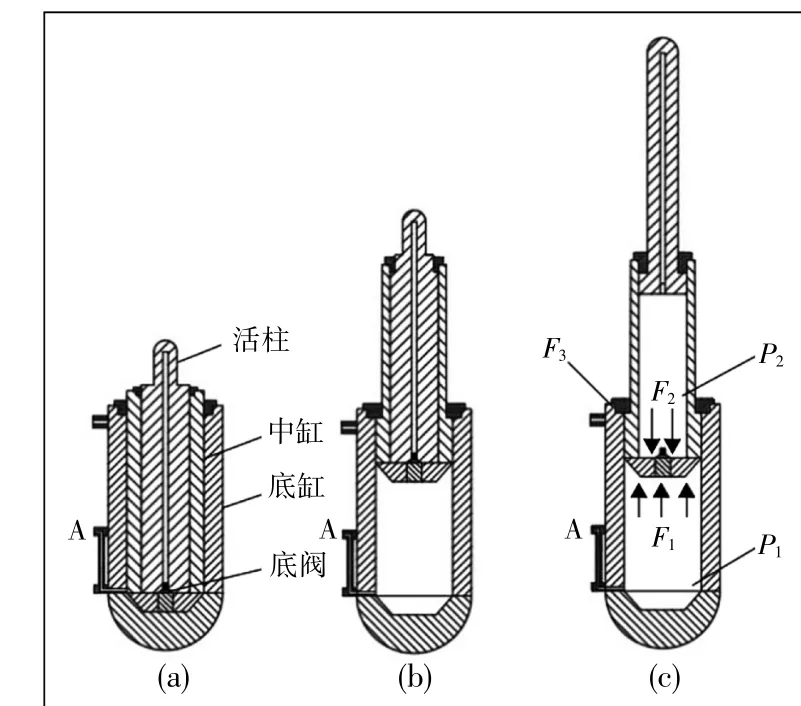

以某厂生产的φ500 mm立柱为例,其结构图如图1所示,液压支架双伸缩立柱主要由活柱、中缸、底缸和底阀组成。立柱在煤矿井下工作时,其初撑过程为:高压液体经换向阀机构向立柱下腔A口进行供液,活柱随中缸一起伸出,如图1(a)、图1(b)所示,当中缸完全伸出后,底缸腔内压力继续升高,当压力升至7 MPa左右时,高压液体打开底阀进入中缸腔内,如图1(b)、图1(c)所示,推动活柱从中缸伸出,带动顶梁升起,直至顶梁接触岩石顶板,同时底缸腔内压力继续上升,直至达到额定泵压的95%以上为止[6]。

图1 双伸缩立柱工作原理及受力

1.2 双伸缩立柱的受力状态

如图1所示,双伸缩立柱的主动初撑完成以后,底缸总共受到3个力的作用,分别为中缸活塞下腔的力F1、中缸活塞上腔的力F2和环形导向套对活塞的反作用力F3,这三个力之间的关系为

其中,缸活塞下腔的力F1和中缸活塞上腔的力F2可分别表示为:

式中:D1为底缸筒内径;P1为底缸内压强,即额定泵压;D2为中缸缸筒内径;P2为中缸腔内压强。

根据立柱的升柱顺序逻辑设定,当中缸完全伸出后,被底缸导向套限位无法继续外伸[7],因此底缸腔内压强将继续升高,导向套势必会承担相当一部分来自底缸的压力,从而削弱了中缸腔内的压力。而对比两个活塞面积可知,活柱活塞面积仅为中缸活塞面积的一半左右,由此导致活柱对顶板的支撑力,即传给顶梁向上支撑岩石顶板的力严重不足[8]。

2 液压支架双伸缩立柱的初撑仿真

2.1 有限元模型的建立

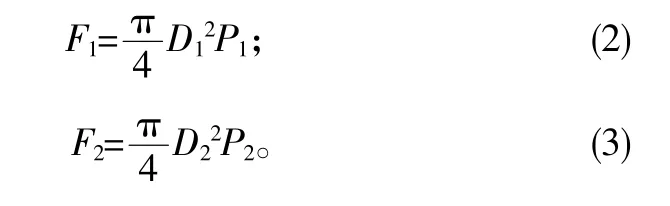

本研究以某厂生产的φ500 mm双伸缩立柱为研究对象,其结构尺寸和额定工作参数如表1所示。双伸缩立柱的底缸、中缸、活柱和导向套的材料均为27SiMn,其弹性模量E=207 GPa,密度ρ=7850 kg/m3,泊松比μ=0.3。

在有限元分析模型中,考虑到导向套和活柱的结构轴对称的特点,对于导向套和活柱部分用扫掠进行网格划分,生成六面体网格;对底缸采用自由四面体网格划分;在缸体内部,通过自适应方法,生成流体网格。整个分析模型的最小网格位于进液口位置,最小网格长度为2 mm。

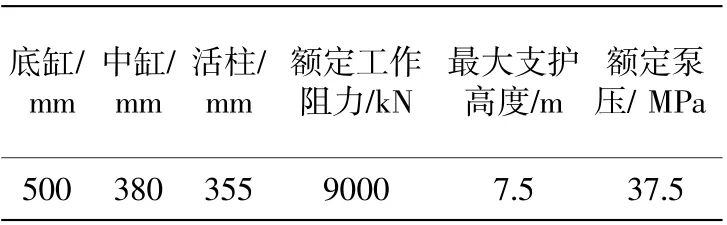

根据立柱在工况下的力学稳定特征,将立柱的底部及顶板顶部施加固定约束。采用数值方法,将导向套与缸壁表面粘接在一起,以反映导向套和缸筒之间的装配关系。采用双向流固耦合的方法,将缸筒内流体与立柱结构仅在接触界面上进行自由度耦合,以捕捉流体与固体结构之间的相互作用。根据该型号立柱的工作状态参数,在额定工况下,当活柱已经触碰到顶板时(如图2所示),底缸和中缸腔内的压强均为7 MPa(底阀开启压力为7 MPa),而后底缸底部进液口处的压力从7 MPa上升至37.5 MPa(额定泵压)后保持不变,进行初撑加载。整个仿真过程基于以上边界条件和载荷条件而展开。

表1 双伸缩立柱结构参数

2.2 初撑仿真结果分析

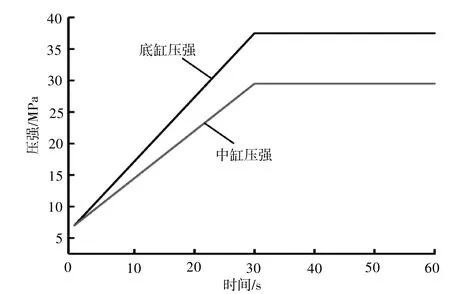

图3为初撑过程中底缸和中缸腔内压强随时间的变化结果。可以看出,随着活柱接触到顶板,底缸腔内压力继续升高,达到37.5 MPa(额定泵压)后缸内压力开始稳定下来,而中缸腔内压力达到约29 MPa以后基本不再变化,稳定后中缸腔内的压强小于底缸腔内的压强。

图2 双伸缩立柱模型

图3 时间-压强变化曲线

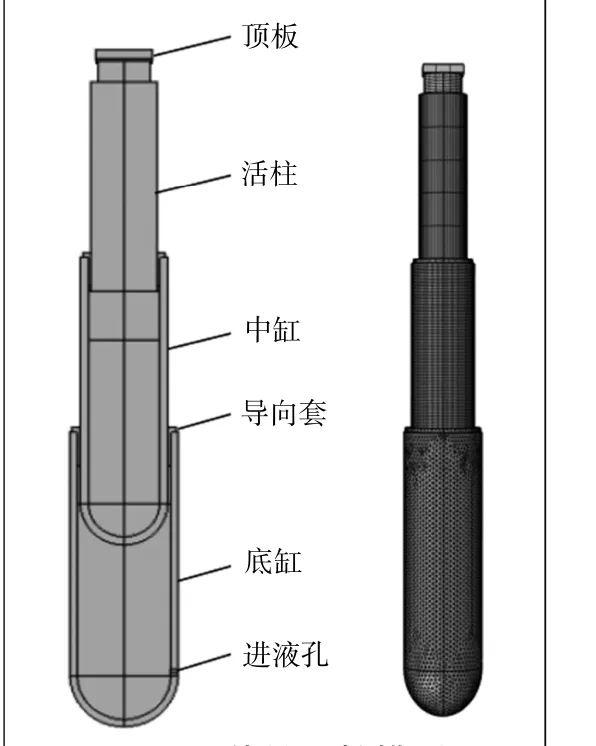

图4为立柱导向套、中缸、底缸,以及底缸进液口附近的等效应力云图,可以看出,底缸导向套最大应力处位于中缸活塞与底缸导向套底部接触位置,达到了220 MPa,中缸最大应力位于中缸活塞底部与底缸液体接触部位,最大应力为130 MPa,而底缸在换向阀进液口附近存在应力集中,最大应力达到了300 MPa。

由于活柱受力面积仅为中缸活塞受力面积的一半左右,且在初撑结束以后,中缸腔内压强又低于底缸腔内压强8.5 MPa左右,因此活柱真正传给顶板的支撑力要小于中缸活塞受到的向上力的一半。从对φ500 mm液压支架的初撑仿真结果中可以得出,中缸活塞下腔力F1=7300 kN,活柱下腔力F2=3200 kN, F2/F1=44%,即有一半以上的力作用在了导向套上,这相当于单伸缩液压支架在37.5 MPa的额定泵压下进行了16.5 MPa的初撑。

由此可见,在液压支架初撑的过程中,立柱先升中缸后升活柱的伸出顺序,使得中缸首先被导向套限位,导致初撑过程中大部分力内耗在了底缸导向套上,从而造成实际初撑力往往达不到设计的额定初撑力, 这样的升柱顺序是引起初撑力不足的真正原因。而且在换向阀底部进液口处存在明显的应力集中,存在局部破坏的风险。

2.3 底缸进液口应力集中特征及影响参数分析

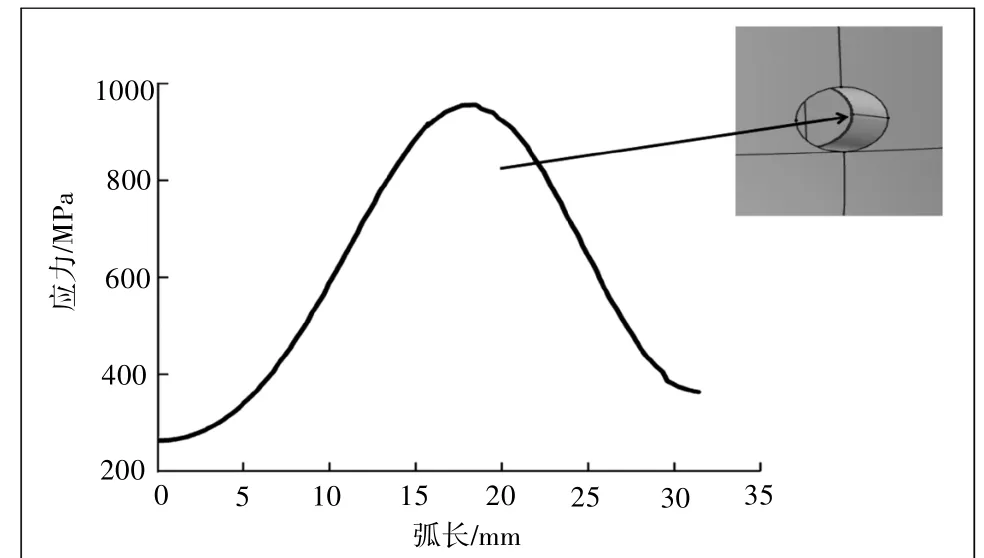

图5为立柱在2倍额定工作载荷下,进液口附近圆弧顶端到底部的应力分布。从图6中可以看出,在2倍的工作压力下,进液口处局部的最大应力值位于圆弧中心处达到了950 MPa,已经超过了缸筒的屈服极限835 MPa,发生了局部塑性变形。

图4 立柱各部分应力云图

图5 进液口应力分布

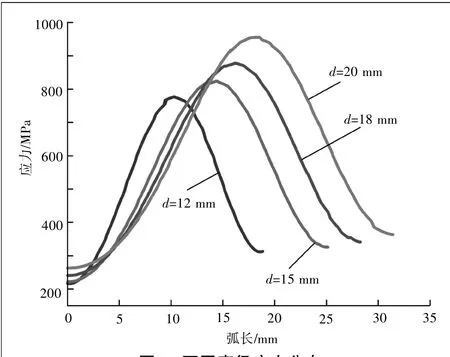

进液口直径是影响其周围应力分布的一个重要参数,也是一个可调设计参数。图6为进液口直径分别为20 mm、18 mm、15 mm、12 mm时底缸进液口附近的应力分布,可以看出,当进液口直径减小到12 mm时,进液口附近的应力已经减小到800 MPa以下,已经低于缸筒的屈服极限,由此可知,通过减小底缸进液口直径来降低缸筒局部的塑性变形是可行的。但是进液口直径变小,会导致单位时间内进入缸筒内的流体减少,进而导致立柱的升缸速度降低。因此,在实际生产中,减小底缸进液口直径的同时可以适当增加进液口的数量来保证升缸速度。

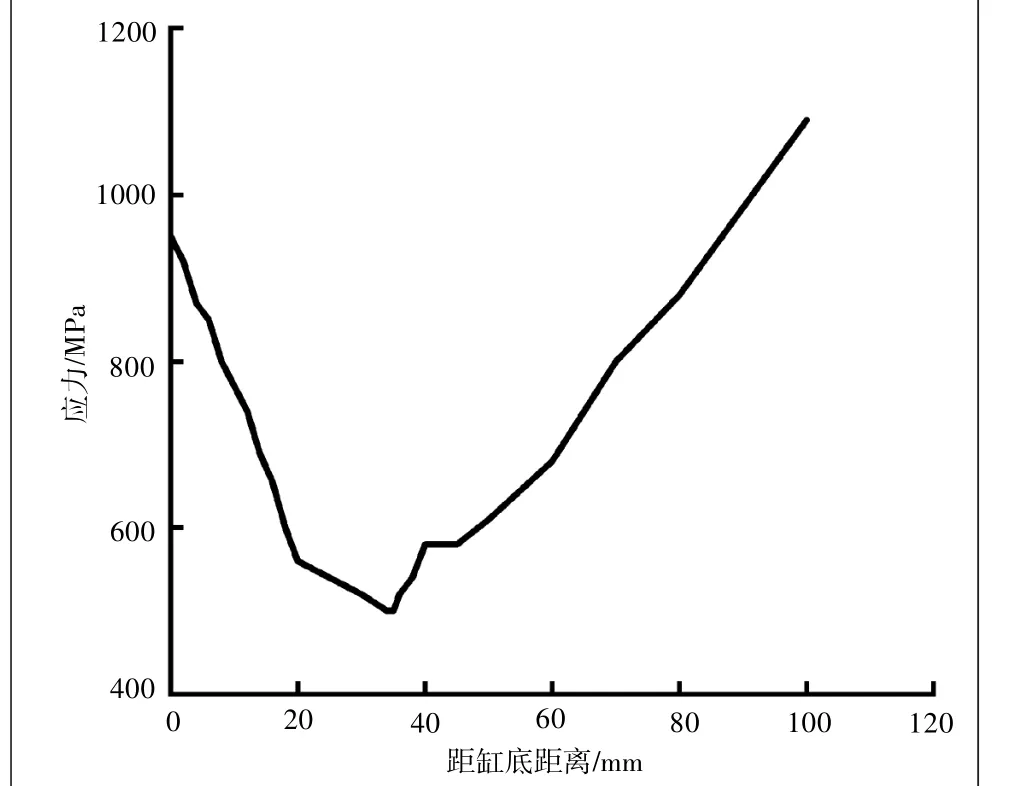

除了改变进液口直径大小来降低缸壁的应力分布外,还可以通过改变进液口在缸壁的位置来降低进液口附近的应力大小。在孔径不变的情况下,进液口在缸壁不同位置时的最大应力分布情况如图7所示,可以看出,进液口距离缸底越远,其最大应力总体呈现出先减小后增大的V形分布,且应力最小值在距缸底约32 mm处。

图6 不同直径应力分布

图7 不同位置应力分布

以上研究结论表明,通过调整进液口直径和位置可以有效降低进液口附近的应力集中现象,但是具体的进液口直径和位置的选择,除了缸筒应力因素外,还要考虑到流体的流动性能和结构设计参数的匹配问题,对进液口直径和位置等设计参数的优化,是作者接下来研究的一个重点。

3 结 论

本文基于液压支架初撑的工作原理,以某厂生产的φ500 mm立柱为研究对象,采用有限单元法,建立了立柱的初撑有限元分析模型,对立柱的初撑过程进行了仿真分析,得出了以下结论:

1)立柱在进行主动支撑时,先升中缸再升活柱的升柱顺序是造成其初撑力达不到额定初撑力的根本原因。立柱初撑过程中,在导向套上产生了较大的损耗,使得立柱的支撑效率仅为44%左右。

2)进液口的存在对缸壁的应力分布影响很大,减小进液口直径可以降低进液口附近的应力,但考虑到进液口直径越小加工难度和成本都相应增加,因此需要根据实际加工条件和立柱结构及性能要求选择合适的口径;进液口在缸壁上的位置会直接影响缸壁的应力分布,进液口附近的最大应力随着距缸底距离的增加而近似呈现V形分布,且最低值位于缸底上方32 mm处。