球形容器内金属物料研磨载带回取系统设计

施章宏,罗德礼,牟涛,于东强,秦铨,刘艳,

(中国工程物理研究院 材料研究所,四川 江油621907)

0 引 言

因特殊操作,大型球形容器内残留有一定量的金属粉末物料。为了实现该容器内物料的高效回取,借鉴三维运动混料机[1-2]的特点,本文提出了一种“气体载带+旋转研磨”系统设计思路,并成功设计加工了试验装置。

1 设计思路

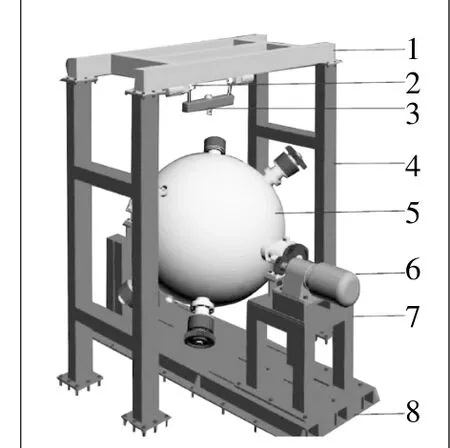

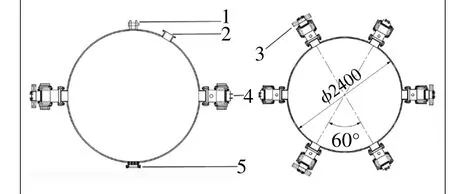

球形容器内物料高效载带系统装置的三维结构示意如图1 所示,主要包含球形容器、支撑底座、轴承支座、动力支架和起吊支架。球形容器结构如图2 所示,主要包含:内径为2.4 m 的球形罐;三对呈60°夹角的旋转轴、轴承、齿轮、进料口、卸料口及混料罐的吊装环扣。

采用3 对呈60°夹角的旋转轴交替旋转,可使一定体积的磨料全部覆盖容器内表面,消除容器内研磨过程中的死角;采用每对旋转轴上连接旋转密封接头,可实现边旋转边载带的导出过程,充分扰动粉末物质悬浮于容器内以减少物料与容器壁的接触;采用大功率减速电动机配合自控系统,可实现最大质量为30 t的容器在旋转轴上的正反旋转和调速旋转。

图1 粉末金属物料高效载带回取装置结构示意图

图2 球形容器结构示意图

2 工作原理

旋转球形容器并调整加料口至合适的位置,加入一定量的研磨球。按照工艺条件设置所需的旋转时间、旋转速度及旋转方向,开始在该方向上进行边旋转边载带。该方向上旋转载带完毕,调整球形容器的位置,利用起吊架上的电动吊车和旋转机构将球形容器吊起后水平旋转120°,将另一对旋转轴放入轴承支座开始在另一个方向上进行边旋转边载带,直至球形容器上3 对旋转轴的方向都经过了充分的旋转载带,使绝大多数粉末状金属物质在旋转、碰撞、气体的多重作用得到充分的扰动后悬浮于容器内,同时使不能悬浮的物质在磨球研磨的作用下研细后被扰动悬浮,然后通过气体载带的方式导出。

3 设计条件

1)容器直径为2400 mm,容器壁厚为18 mm,容器质量约为3.5 t;2)起吊载荷300 kN,支撑载荷300 kN;3)容器旋转速度0~60 r/min;4)旋转轴端中空,设置有排气管及旋转接头,便于抽出球体中的带粉尘的空气;5)6 个旋转轴端,120°均布用以支撑罐体旋转;6)容器采用两半球对焊成形,容器外设置有6 个旋转支撑法兰座;7)容器设置2 个轴承座,支撑载荷按300 kN 计算;支撑轴及轴承座与容器的支撑法兰座采用螺钉联接;8)旋转轴上设置有调心滚子轴承,便于安装和调整;9)轴承选用352240双列圆锥滚子轴承,在安装和使用过程中能自动适应因制造、安装和结构变形引起的两轴端的不同心;10)轴承的静载荷C0r=2080 kN,Cr=905 kN,轴承的使用寿命大于20 000 h。

4 仿真分析

使用SolidWorks 工程三维CAD 系统对容器旋转平台的支撑轴端、动力底座、轴承座底架、起吊装置进行应力及最大应变量分析。

4.1 支承轴端的强度分析

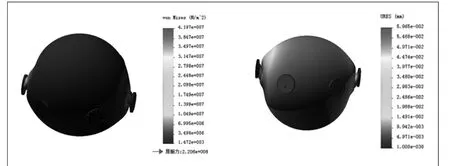

图3 支承轴端的强度分析

容器总重30 t 时,采用有限元计算方法进行计算,结果表明:支承轴端的最大应力为42 MPa,而材料的屈服应力为220 MPa,安全系数约为5 倍,强度满足要求。支承轴端的最大变形约为5.97×10-2mm,刚度满足要求。

4.2 动力底座的强度分析

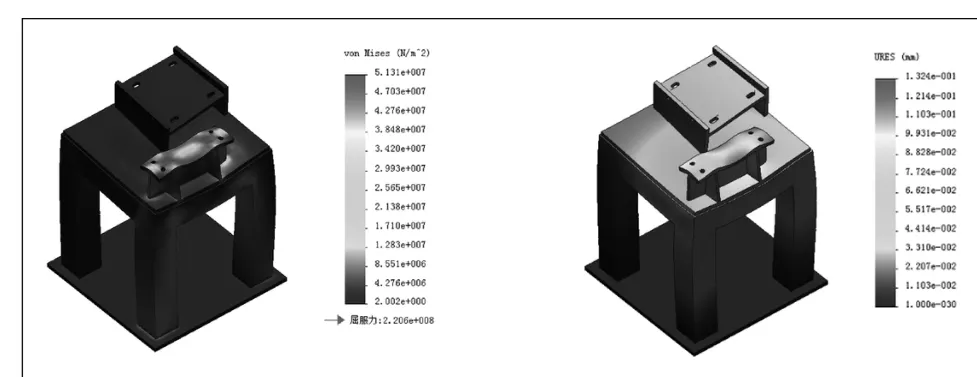

图4 动力底座的强度分析

动力底座支撑载荷15 t 时,采用有限元计算方法进行计算,结果表明:支承轴端的最大应力为51.3 MPa,而材料的屈服应力为220 MPa,安全系数约为4 倍,强度满足要求。动力底座的最大变形约为1.3×10-1mm,刚度满足要求。

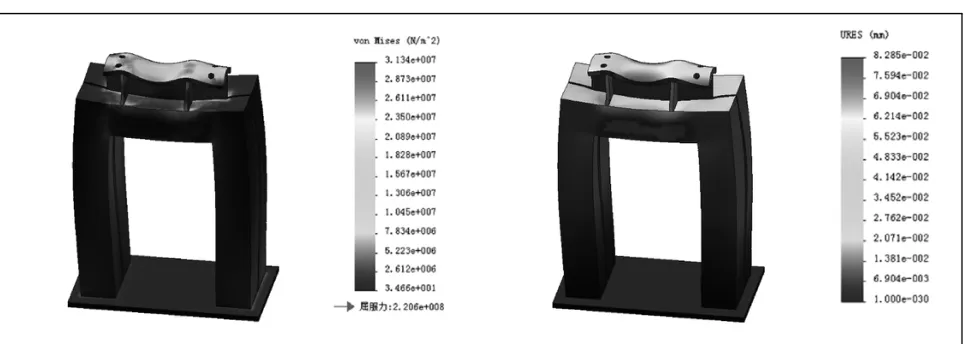

4.3 轴承座底架的强度分析

图5 轴承座底架的强度分析

轴承座底架支撑载荷150 kN 时,采用有限元计算方法进行计算,结果表明:支承轴端的最大应力为31 MPa,而材料的屈服应力为220 MPa,安全系数约为7 倍,强度满足要求。支承轴端的最大变形约为8.28×10-2mm,刚度满足要求。

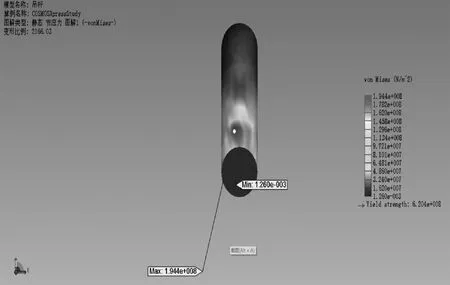

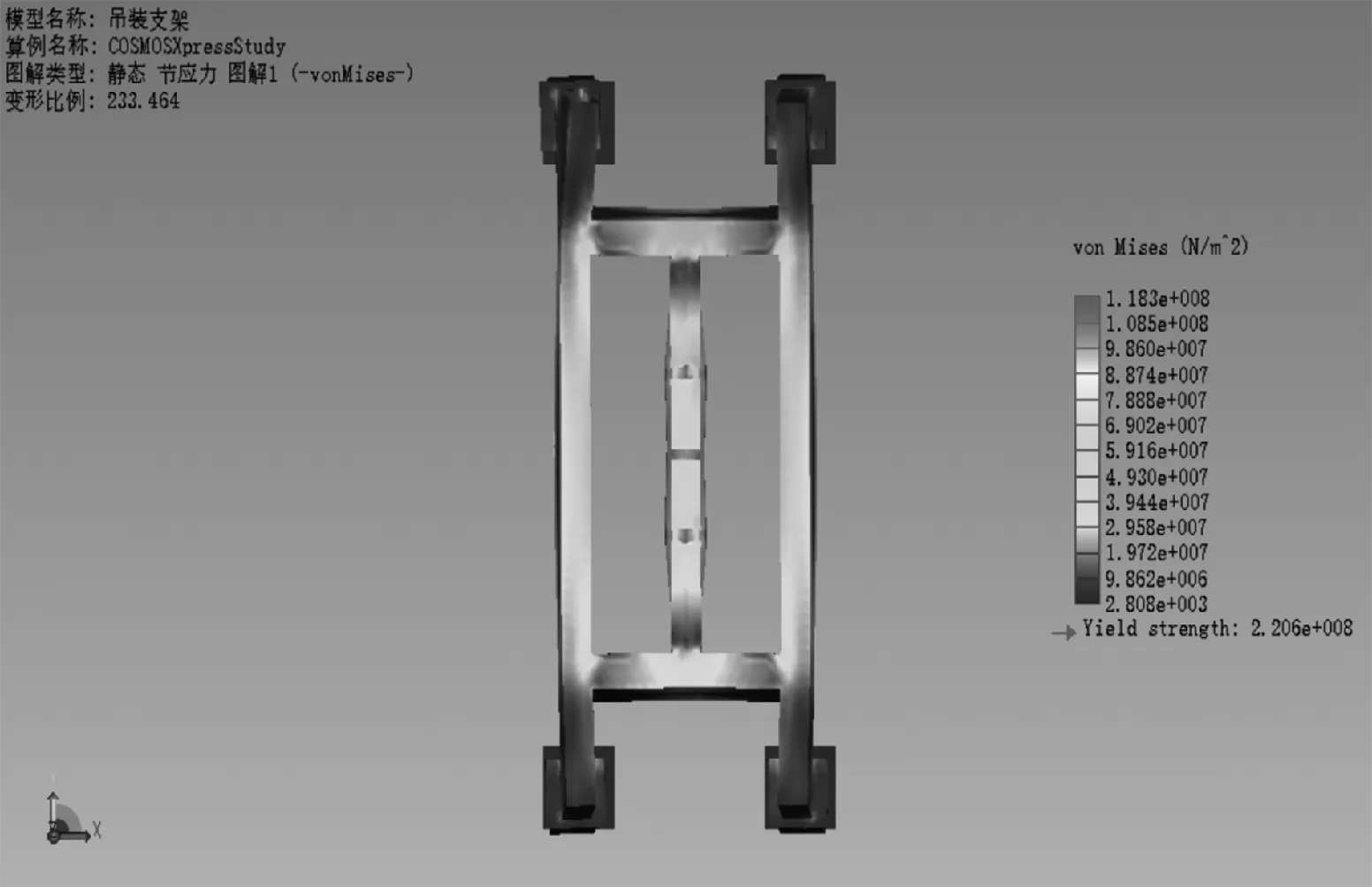

4.4 起吊装置的强度分析

起吊载荷按300 kN 时,采用有限元计算方法进行计算,结果表明:吊杆的最大应力为194 MPa,而材料的屈服应力为620 MPa,安全系数约为3倍,强度满足要求。吊装支架的最大应力为118 MPa,而材料的屈服应力为220 MPa,安全系数约为2 倍,强度满足要求。

图6 吊杆的强度分析

图7 吊装支架的强度分析

4.5 驱动装置设计

驱动装置采用变频调速控制,当电源频率为50 Hz,容器的旋转速度为60 r/min,驱动装置对于容器的旋转启动时间10 s,容器外径为2400 mm,按30 t 质量进行驱动装置和支承座、支承轴及轴承的校验。

1)输出转矩计算。容器转动需要转矩M=Jα,转动惯量J=2MR2/3,角加速度α=Δω/Δt=0.628,M=Jα=2MR2/5×0.628=0.4×4000×1.22×0.628=2441.5。减速机输出转矩M≥2441.5 N·m。

2)变频电动机选型计算。首先根据旋转载荷及球形容器半径,计算出旋转球壳的转动惯量,即I=2mr2/3,然后再计算出球壳水平绕轴旋转所需转矩M=Iβ(β 为旋转角速度),再计算出所需功率P=M×n/9549(n 为转速)。最后考虑传动效率(减速机效率、齿轮传动效率、轴承效率),确定电动机功率。P=M×n/9549=2411.5×61.5/9549=15.53 kW。

为了保证设备正常启动和运行,还需要考虑服务系数fBtot,由设备的负载分级、起动次数及每天的运行时间决定。

机械传动效率K 由电动机传动效率K1、减速机传动效率K2、齿轮传动效率K3等因素决定。

允许电动机功率Pprem=Prated×K/fBtot,综合考虑K=0.7,fBtot=1.25。主电动机额定电动机功率Prated=Pprem× fBtot/K=27.73 kW。变频电动机选型时,P≥27.73 kW,最终选型30 kW 变频电动机。

3)减速机选型计算。根据变频电动机Prated=30 kW,减速机输出转矩M≥2441.5 N·m 来确定最终减速机选型及速比。减速机型号按此进行选配R13-30kW 斜齿面减速器,减速机输出转矩M=2500 N·m,速比i=1480/115=13,此时减速器输出转速为115 r/min,减速器带动主动齿轮,主动齿轮带动从动齿轮,主从动齿轮的速比为43/23=1.87,从动齿轮的转动速度为115/1.87=61.5 r/min,满足0~60 r/min 的旋转速度要求。

4.6 旋转轴布局计算说明

技术要求:容器内表面磨料全覆盖,无研磨死角。计算说明:容器旋转平台采用呈60°分布的3 轴旋转模式,当研磨料平面与球心夹角呈60°分布时,可知磨料对容器实现100%覆盖,此时球冠高为157.77 mm。球冠的体积公式为π(3R-h)·h2/3,计算出磨料体积为0.0897 m3,即90 L 磨料在理论上能覆盖容器100 %内表面。

5 载带效果验证

按照设计方案加工完成了研磨载带回取装置(如图8),为验证实验装置对金属材料的载带效果,选用钨粉进行了载带回取装置的效果验证。钨的密度为19.3 g/cm3,除极少数元素和化合物外,是金属元素中密度最大的材料。粒径选择时主要考虑气溶胶的尺寸分布范围,50 μm的尺寸可含盖99.0%的气溶胶粒径。综合以上因素,选择了1 kg 的50 μm钨粉进行“气体载带+旋转研磨”实验验证。实验结果:气体载带压力为0.8 MPa,转速为30 r/min,累积运行94 h后,经过称重可回收860 g 的钨粉,表明了研磨载带回取装置的设计有效,对金属材料的载带回取方案可行。

6 结 论

图8 研磨载带回取装置实物图

针对大型球形容器内金属物料的回取,本文设计的边旋转研磨边气体载带的工作方式能充分扰动容器内的物料,使其悬浮以减少与容器壁的粘连。设计的3 对呈60°夹角分布的旋转轴使90 L 磨料在转轴交替旋转过程中实现容器内表面的全覆盖,消除研磨死角。仿真和计算结果表明,设计的载带装置承载力强,运转安全可靠。钨粉载带实验结果表明,气体载带回取金属物料的方案是可行的。