机床性能离散检测方法研究

初辰阳, 杨庆东

(北京信息科技大学机电工程学院,北京100192)

0 引 言

在机床性能测试及研究优化方面,国外很早就进行了研究工作,并产生了许多研究成果[1-2]。2004年,张济生等[3]研究人员就提出加强机床新产品的性能测试分析工作是提高国内机床竞争力的重要措施。例如重庆机床厂、宁江机床等机床制造厂商开始重视,根据需要进行重要检测实验和全面性能检测[4-5]。

目前,在国家投入重点实验室、科技专项、863项目等多种项目的基础上,诸多高校、企业和学者对机床的检测评价方法进行了大量的研究。白向娟等[6]提出多参数集成化的检测方法,进行主轴综合检测;王志伟[7]通过切削实验方法检测考核机床负载能力、动态性能、切削精度等。王扬等[8]利用模糊元理论,分析建立了数控装备综合评价模型;孙惠娟等[9]提出以检测为基础,建立误差模型的机床性能综合评价方法;刘世豪[10]提取出性能指标,通过分析并应用层次分析法对权重系数进行分析计算,建立评价指标体系并进行实验验证。

综合检测及评价机床性能,与其设计预期指标对比,找到薄弱环节,进行改进完善,提升机床性能质量,对其性能进行综合检测和评价是必要和基础性工作[1]。“工业4.0”提出的离散增强型系统更可应用于检测方面,从而提高机床性能的检测效率。

本文采用离散测试的方法对机床的性能进行检测,通过ANSYS Workbench对磨床进行刚度分析和热分析,并根据分析结果进行离散测试实验点的选择,并进行机床性能测试验证,为机床性能测试提供了借鉴。

1 机床性能主要影响参数检测方法

1.1 刚度检测方法

机床刚度是其设计和性能评价的重要指标之一,数控机床自身静刚度的不足会导致加工过程中的变形及相对位置变化,使实际加工的位置与理论加工位置在方向和位置上不一致,产生误差,严重影响其精度及加工效率等。

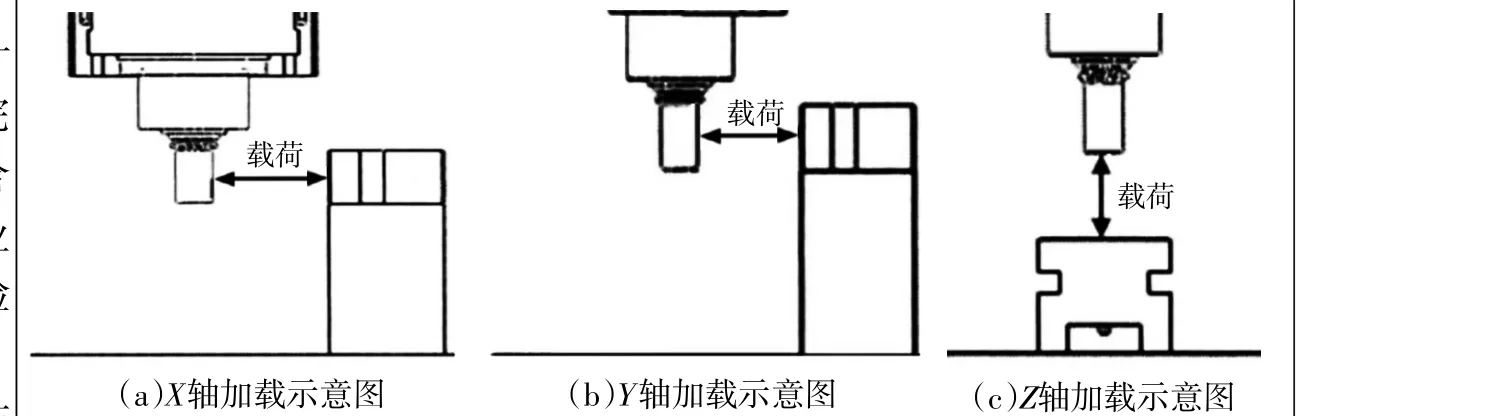

对于机床静刚度的检测通常采用单向测定法或三向测定法,单向测定法中力的加载和位移的测量在某一特定方向,模拟加工时产生决定性作用的载荷。三向测定法则被较多的采用,主要针对X、Y、Z三个方向,测量机床主轴与工作台的相对变形量(即位移),同时记录载荷的大小或加载力的大小,根据公式计算其静刚度。图1为机床整机静刚度单向(X向、Y向及Z向)测量示意图,测试过程中主要用力加载器以及位移传感器等。

图1 机床整机静刚度测量示意图

进行测量时,需逐渐增大载荷的大小,达到最大载荷时停止,同时,通过力传感器采集载荷大小,通过相应的位移传感器采集其位移变化量,并对相关数据进行记录,完成后慢慢卸载。可以此方法反复试验多次取其平均,使检测结果更为客观准确。检测过程中需完整记录载荷改变过程及其对应的位移变化量,通过测得的各项力与位移数据绘制出机床整机静刚度特性曲线。

1.2 热特性检测方法

研究表明,精密加工时热变形引起的误差可达到总误差的40%~70%,同时温度变化可能改变各系统的配合间隙,降低机床的精度保持性和可靠性,严重影响机床性能。

当前对数控机床温度特性的测量主要应用到各种温度传感器和位移传感器,其中温度传感器主要分为接触式和非接触式。接触式温度传感器检测部件与被测点之间接触良好,通过热传导、热对流等方式达到平衡点,感知被测点的温度;非接触式传感器中检测部件与被测点不进行接触,利用辐射测温法测量其温度。温度传感器的选择应充分考虑实际情况,通常机床正常工作时温度是逐渐变化的过程,传感器的分辨率和灵敏度应足够好。

机床热量主要由不同部分的接触摩擦产生,即热源,例如主轴、轴承、丝杠等,在检测过程中应尽量使传感器接近热源位置,同时保证传感器之间不会产生相互干扰,确保检测结果的准确性。

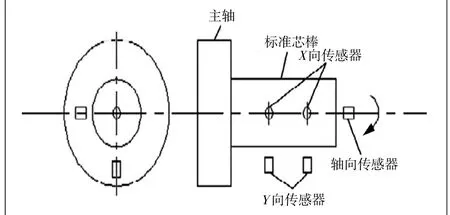

主轴温度特性可采用五点测量法[11],将标准芯棒安装在主轴上,降低其自身精度的误差影响,分别在X向和Y向沿其径向安装两个相对的位移传感器,在其轴向安装一个传感器,以此测得主轴温度下的变形量更准确。其原理如图2所示。

图2 五点法原理图

2 机床质量评价体系

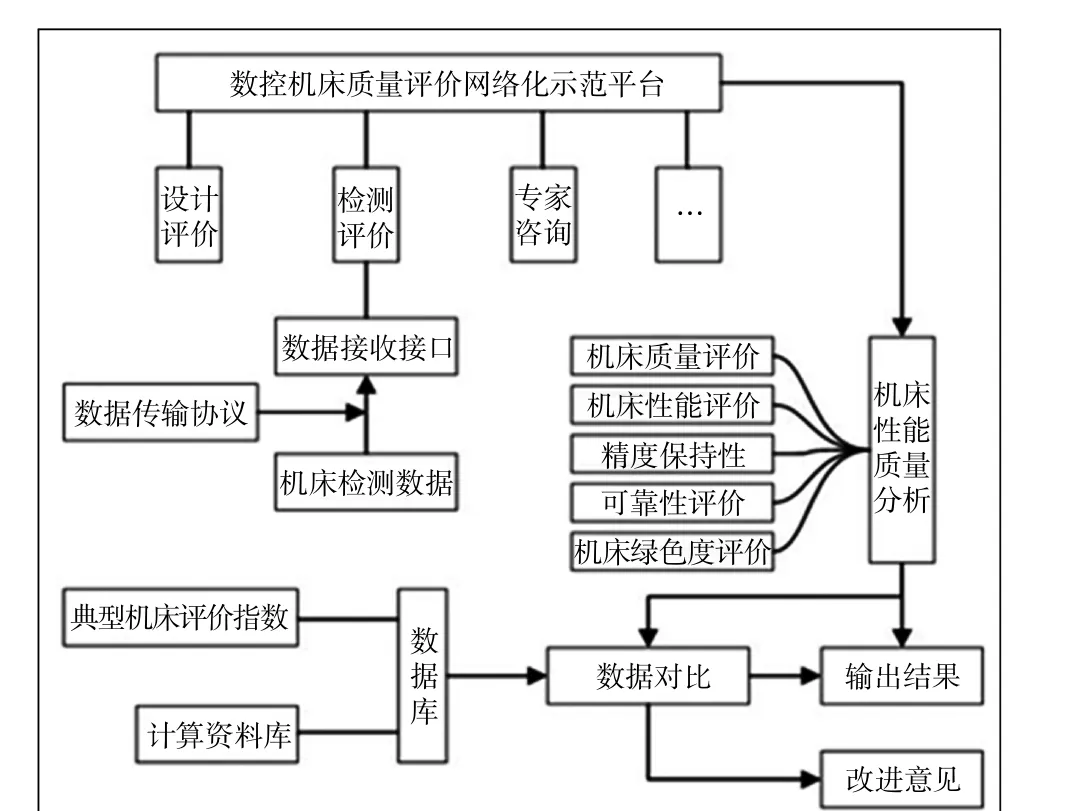

数控机床的便携式性能离散检测,利用参数评价法,将评价指标分解,检测机床性能的主要影响参数。需要通过多种多个传感器对力、位移、温度、电流等信号进行采集,例如分别检测机床X、Y、Z轴的负载及变形量,检测各主要部件的温度变化及变形量,获得刚度和温度的特性曲线,同时结合机床基本信息及性能评价需要的其他信息,离散检测、收集发送至云服务器,运用云计算、大数据等新兴技术手段进行检测信息的计算、分解、特征提取等,进行机床性能综合评价,以达到离散增强的目的,并将结果生成报告,通过网页直观具体地呈现。总体设计如图3所示。

图3 机床质量评价体系

在数据传输中,对于单台机床检测可使用串口通信等有线方式,也可搭载近距离无线模块,使用方便;对于多台机床的检测布线复杂,更适合通过无线方式进行信息交互,多台检测设备数据可由一个终端接收。由于多数应用环境地理位置较偏僻,网络信号差,故可用ZigBee和GPRS结合的两级数据传输模式,搭建无线模块,完成检测设备与云服务器的信息交互。

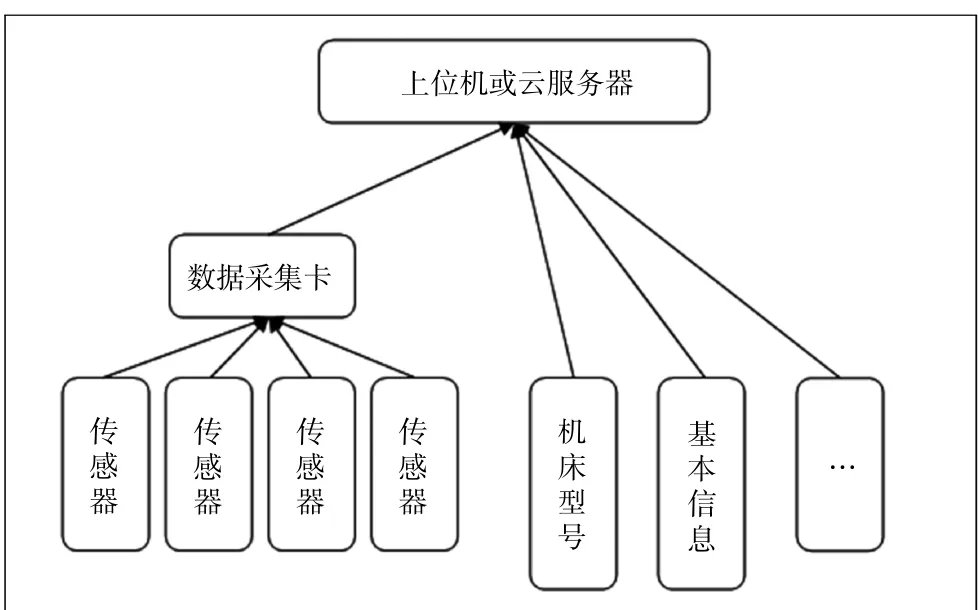

经过对多种拓扑结构的分析,星型、树型网络拓扑结构更适用于用户级的单机检测模式,对于工厂级和车间级等多机检测模式则可采用星型、树型和分级式或使用其几种模式组合的网络拓扑结构。用户级由中心节点汇聚各底层传感器的信息,简单的信息处理后传输到上位机或云服务器。工厂级和车间级的检测中则需要对多台机床进行检测,此时工厂和车间中可以假设多级、多个中心节点,通过车间节点、工厂节点等逐级向上传递,最终传输到上位机或云服务器中。拓扑模型如图4所示。

图4 拓扑模型示意图

3 机床检测点的选取

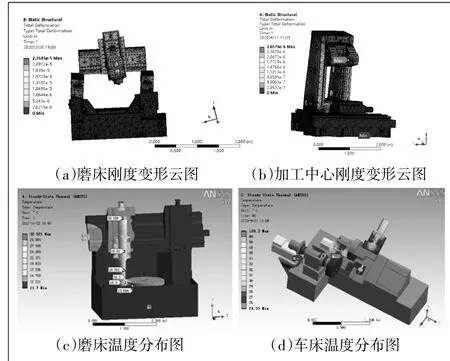

通过ANSYS Workbech软件对机床的刚度和热特性的分析,磨床、铣床、车床、加工中心的刚度和温度特性结果如图5所示。

从多类机床刚度分析变形云图可看出,整机在受到切削力的作用下最大变形量的位置位于主轴部分,可见主轴部分是整机刚度的薄弱环节,可以通过增大主轴的刚度来提升整机的刚度。因此,整机刚度检测时应主要检测主轴刚度,将传感器布置于主轴上测试其X、Y、Z等方向的刚度曲线。

图5 刚度温度仿真结果图

从各类机床温度分布图中可以看出,经过热特性分析,机床温升较高的地方主要有:刀具、各轴电动机、主轴带轮、工件、内外轴止推端附近、各轴丝杠支撑轴承附近、滚珠丝杠螺母附近等。其中,主轴处温升最高,其次为电动机,发热较严重,主轴内轴外表面及止推端附近、丝杠支撑轴承靠近电动机、丝杠螺母附近温升也较高,可见主轴、轴承、丝杠等位置是热特性的薄弱环节,通过测试这些点的热特性可以更好地反映出整机的热特性。因此应将传感器主要布置于主轴和丝杠。

4 刚度温度性能检测实验

4.1 检测设备简介

机床性能测试系统(MPTSV1.0)是一款对于机床的温度、受力情况、受力之后产生的位移、刚度及热变形进行数据采集、状态检测的综合性系统采集软件,便于携带和使用,可用于机床性能的检测。

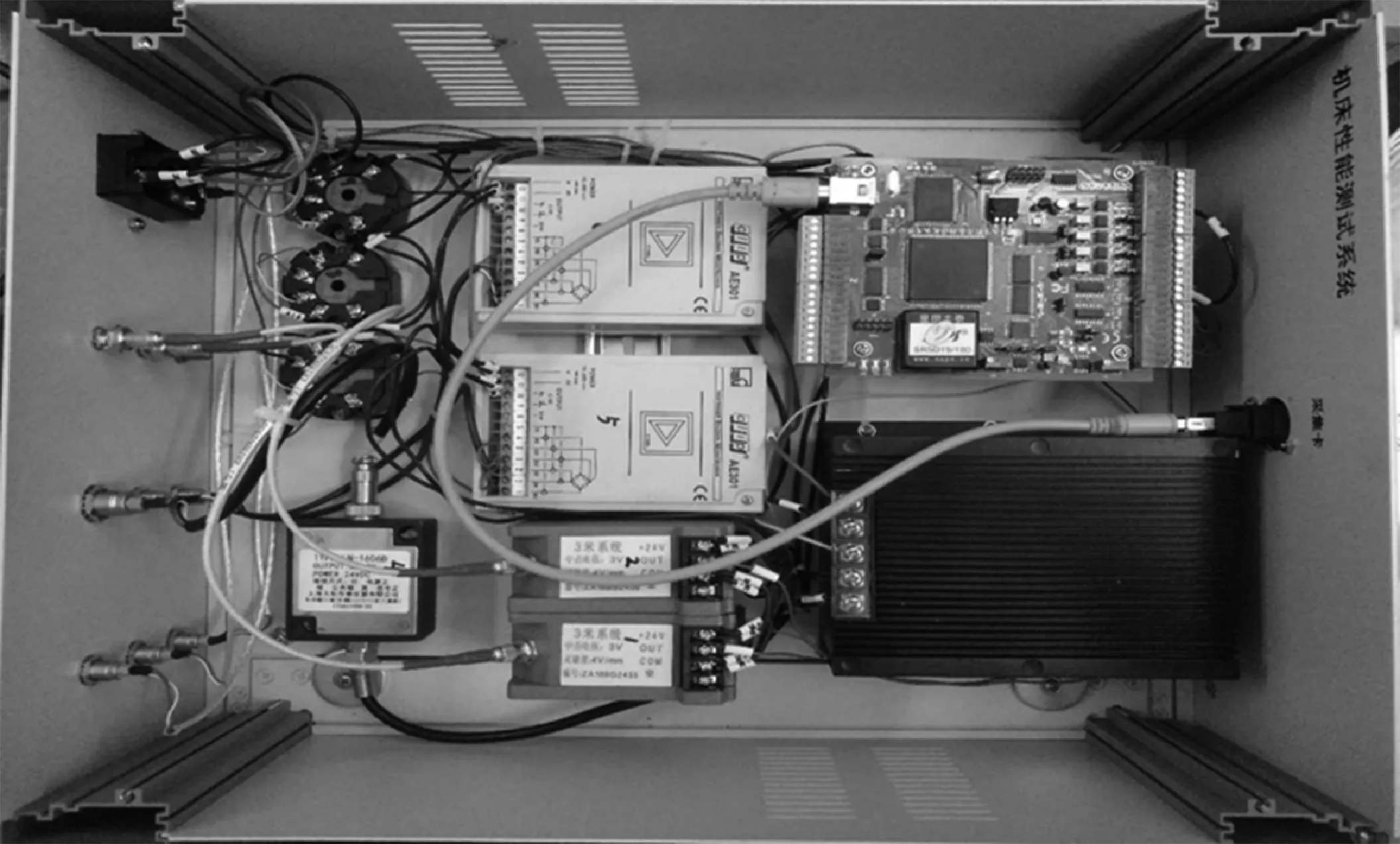

图6为机床性能测试系统箱体零件图,该箱体包括数据采集卡、线性电源、力放大器、温度变送器及位移前置器。在力放大器、位移前置器、温度变送器的一头分别接上各自的传感器,另一头分别接上数据采集卡的引脚通道,通过一定的连线方式实现数据的实时采集。可对机床进行位移、温度、力的检测,并通过软件分析机床的刚度及温升热变形检测。

4.2 检测试验传感器布置

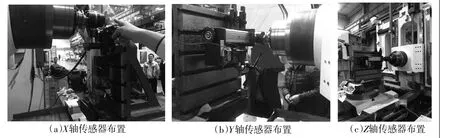

利用机床性能测试系统,对前文分析的卧式加工中心进行了机床刚度温度的性能测试。传感器布置如图7、图8所示。

图6 检测箱内部零件图

如图7、图8所示,整机刚度检测时应主要检测主轴刚度,将传感器布置于主轴上测试其X、Y、Z等方向的刚度曲线。对于热特性测试,机床温升较高的地方主要有:刀具、各轴电动机、主轴带轮、工件、内外轴止推端附近、各轴丝杠支撑轴承附近、滚珠丝杠螺母附近等,因此应当将传感器布置在主轴和丝杠支撑轴承附近、滚珠丝杠螺母位置。

图7 刚度测试传感器布置方案

图8 热特性测试传感器布置

4.3 检测结果分析

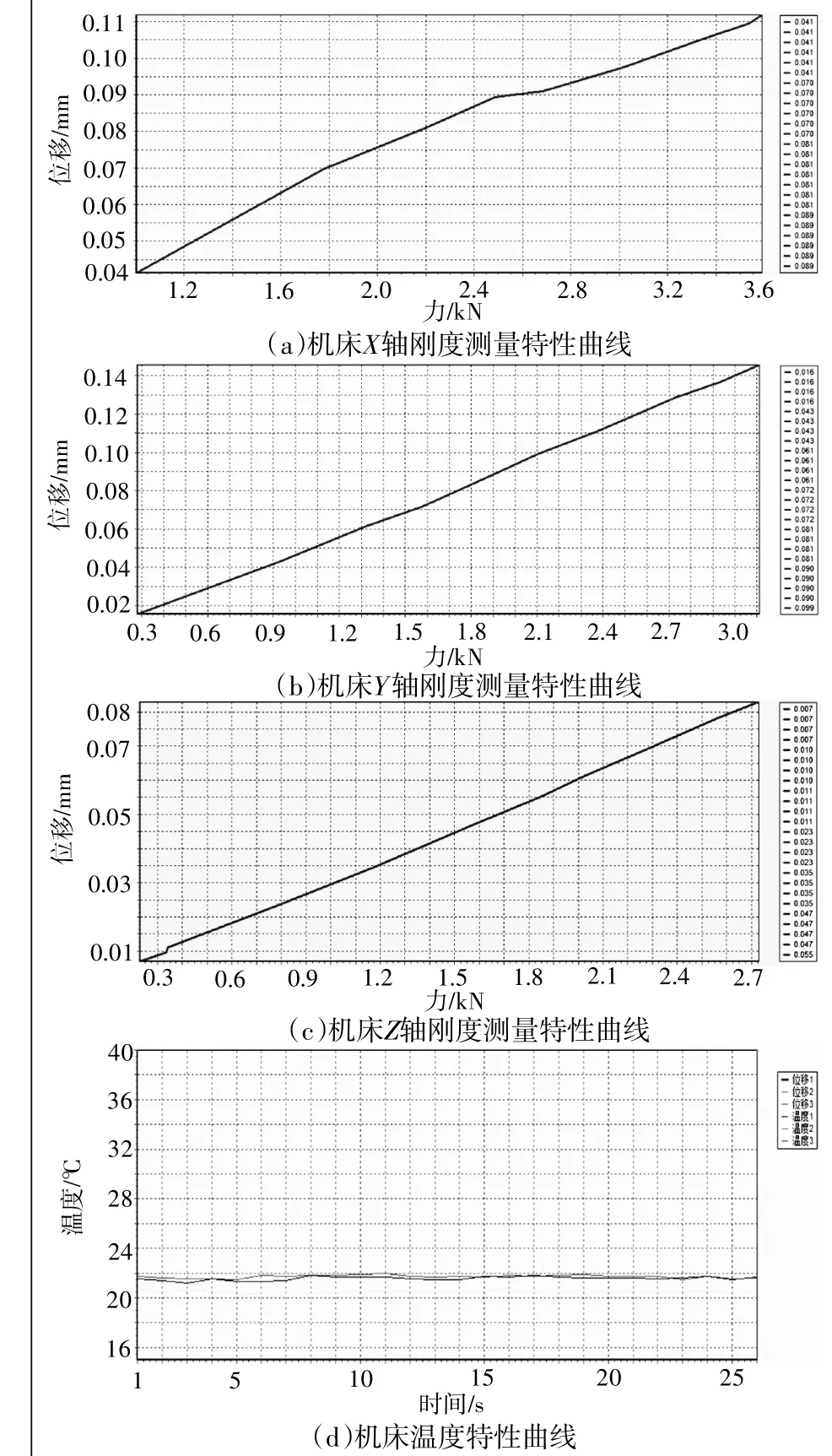

由图9可知,卧式加工中心的刚度曲线近似直线,说明卧式加工中心在受力的情况下刚度变化较小,线性度较好。通过温度特性曲线可知主轴处温升最高,丝杠螺母附近温升也较高,温度测试结果与有限元分析结果相同。

5 结 论

本文详述了数控机床刚度和温度特性检测方法,提出机床性能的参数化离散增强检测、无线通信的搭建方法,以及用户级、车间级、工厂级的拓扑模型,通过ANSYS Workbench对磨床进行刚度分析和热分析,并根据分析结果进行离散测试实验点的选择,通过机床性能测试系统(MPTSV1.0)进行了卧式加工中心的刚度温度实验,实验验证了测试结果的准确性,为机床性能测试提供了借鉴。

图9 机床刚度热特性测试结果