三偏心蝶阀阀板结构分析及优化

陈松华

(中国五环工程有限公司,湖北 武汉 430223)

三偏心蝶阀被广泛应用于流体管道系统中,其功能主要为正常启闭、调节介质流量、隔离设备和管道、排泄压力等[1]。阀板作为蝶阀里的重要零件,起着十分重要的作用,它不仅可以抵挡介质流动方向的压力,让介质在管道里正常流动,或切断介质,又能够作为阀杆、密封圈、压圈等零件安装基体,其结构形式对阀门自身的密封性能有着重要的影响,良好的阀板性能可以让阀门在动作时平稳可靠,安全性更高[2]。

传统的三偏心蝶阀阀板采用平板式结构,结构单一,仅适用于低压介质管道。当用于中高压介质管道时,阀板会产生一定量的变形,不仅会影响阀门的密封性,还会使阀门扭矩增大,遇到紧急情况时阀门难以打开或关闭,严重时会危及生产安全[3]。

本文以某规格三偏心蝶阀为例,该阀阀板采用龟背式结构,该结构根据“三角形稳定”原理,本质上克服了介质压力给阀板带来的变形,优化结构中的重要参数如阀板偏心值(H)、龟背拱度球面半径值(R)等,使用Solidworks软件分析三偏心蝶阀阀板结构静应力,得出阀板在介质载荷作用下的最大变形量,并且最大变形量越小越好,以达到优化三偏心蝶阀阀板结构的目的。

1 阀板结构分析和计算流程

1.1 建立模型

根据《实用阀门设计手册》[4]中的计算公式,粗略计算出阀板尺寸,仅用于阀板三维建模初始数据[5]。采用Solidworks软件绘制阀板三维简化模型,该模型只需具有本文研究阀板时所需要的参数即可,可以避免其他参数的干扰,能够直观看出参数值的不同对阀板结构的影响。

1.2 约束分析

阀板可以选用静应力分析法[6],根据阀板实际工作状态,假定约束条件,尽可能选择完整约束点或者约束面,以保证模拟工况的准确。

1.3 载荷区分

根据实际工况以及设计要求,实际工况下对应的有外部载荷和内部载荷两种。外部载荷主要有力、扭矩、压力、轴承载荷等,内部载荷包括自身重力、摩擦力、介质阻力等。由于工况的不确定性,载荷种类多,计算复杂,评定方法也不同,所以载荷计算要有代表性。

1.4 应力分析

应力分析的方法主要有公式法和有限元法[7]。公式法使用文档或者小程序编辑公式,输入合适参数值,得到阀板各处相应应力值。整个计算过程逻辑性强,但灵活性差,不够直观,结果误差较大。有限元法能够清楚、直观地表达计算过程,能够将实物模型的每处划分网格,尤其是对零件薄弱或者应力集中部位都能够划分出精细的网格,从而达到每处应力的精确计算,每一处的应力都能用数值以及图片标识展示,缺点是计算量大时计算速度较慢。但是伴随着计算机技术的不断提高,有限元计算能力逐日增强。三维模型导入相关软件里,计算速度越来越快,结果越来越准确。

1.5 结果评定

Solidworks软件会显示阀板实际应力值和变形量[8],针对阀板关键部位进行结果评定。

2 案例应用及分析

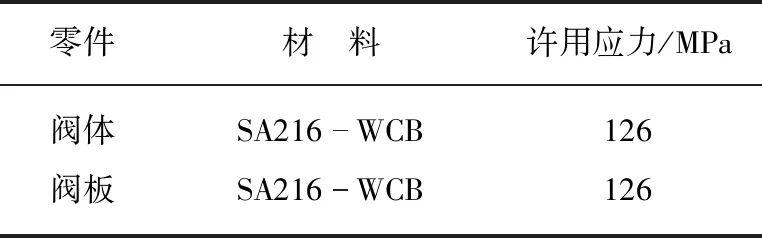

以大口径三偏心金属密封蝶阀为例,阀门主要零件材料和许用应力见表1所列阀门设计满足ASME规范要求,选取阀门公称通径为DN2 000,设计压力为1.8 MPa,设计温度为290 ℃。本文旨在研究三偏心蝶阀阀板结构设计和优化,在阀门规格选取时,为了方便操作和比较,选择常规三偏心蝶阀即可。

表1 设计温度下主要零件材料选取和许用应力

2.1 建立模型

三偏心蝶阀阀板动作都是角行程,由于转动中心偏心的存在,需注意阀板在启闭时存在的受力差[9]。根据文献[4]中的计算公式计算出阀板A和R等粗略值。阀板结构参数值A和R示意,如图1所示。该次优化方案主要是通过调节阀板结构参数A和R,建立的三维模型分析,从而得出阀板变形量。

图1 阀板参数A和R示意

本文分别选用三组对比数值:A=14 mm,R=1.4 m;A=16 mm,R=1.5 m;A=18 mm,R=1.6 m,分别建立阀板三维模型。三偏心蝶阀阀板三维模型如图2所示。

图2 三偏心蝶阀阀板三维模型示意

该模型中筋的作用明显,在受力过程中起到了支撑薄弱部位作用,需要在模型中体现,至于销钉孔、螺钉孔、搬运螺钉孔等其他因素影响不大,无需体现[9]。其次要定义阀板模型材质,包括: 弹性模量、密度、泊松比、屈服强度等,不同的材质在不同工况下的力学性能不尽相同,本文定义阀板材质为铸造碳钢。

2.2 约束分析和载荷计算

建立阀板三维模型,然后观察阀板结构变形,要对阀板进行模拟工况下有限元分析,检验阀板结构优化方案的可靠性[11]。

根据上述方案,选取A=16 mm,R=1.5 m,建立约束条件,模拟阀板工作时的状态,固定阀杆轴头,施加一个固定约束,轴孔所有的自由度都被限制,阀板和阀杆保持固定。随着阀门角行程执行机构产生扭矩的输出,阀板跟着阀杆转动,转动过程模拟实际工况下的阀门开启和关闭。再模拟阀板受力面,在阀板的后表面施加压力,该压力要平行于管道介质流向,对阀板施加外部压力为1.8 MPa,三维模型中模拟阀板受力如图3所示。最后对零件受力单元划分网格,越是薄弱环节或者重要受力部位网格划分越要精细,计算结果才会更加精确。

图3 三维模型中模拟阀板受力示意

2.3 结果分析

本文只考虑三偏心蝶阀阀板作业时受到介质力,忽略其他情况。上述方案阀板受力变形量如图4 所示。由图4看出,竖条由底往上,阀板变形量越来越大。结果显示阀板最小变形量为1×10-30mm,无限接近于零,说明该区域没有变形;最大变形量仅为0.148 7 mm,设计要求最大区域变形量远小于0.2 mm,所以该阀板符合设计要求。

图4 阀板变形量示意

当阀板处于关闭状态时,受到介质压力的影响最大,阀板此时的变形也最大,最大变形位置处于阀板中间边缘,从图4看出阀板边缘浅灰色区域真实变形量非常小,其他部位更小,甚至没有任何变形,由此判断该状态下的阀门密封效果良好。

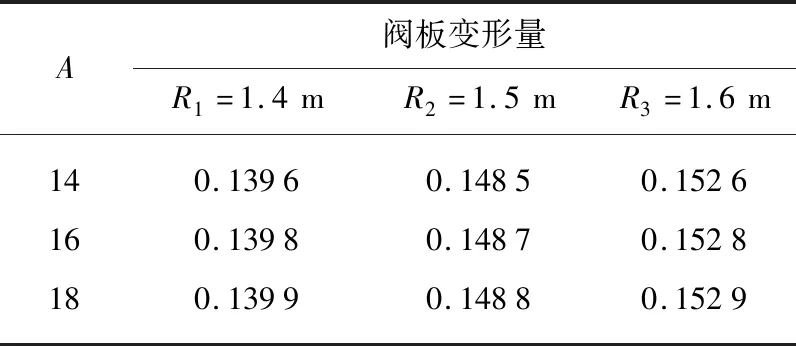

为进一步验证参数,继续分析其他2组数据:A=14 mm,R=1.4 m;A=18 mm,R=1.6 m,所建立的三维模型。最后从Solidworks软件中读取阀板变形量结果见表2所列。

结果表明,阀板其他尺寸不变,A值对阀板变形量影响很小,甚至可以忽略。R对阀板变形量影响较大,在允许的设计范围内,该值越小,阀板最大变形量越小,阀板越坚固。因此阀板R值是判断阀板性能的重要参数,该参数的选取直接影响阀板性能的优劣。

表2 不同参数下阀板变形量 mm

由此可以判断,通过减小阀板R值的方法,有效改善了三偏心蝶阀阀板的结构性能,完全符合优化要求。

3 结束语

本文围绕三偏心蝶阀阀板结构优化展开研究,根据阀板结构特点,同时忽略其他参数值影响,通过改变A值和R值的方法建立三维模型,使用Solidworks软件分析,比较在模拟载荷下阀板最大变形量作为研究方法。

研究结果表明,在满足三偏心蝶阀工作时不泄漏、内件不干涉要求的前提下,适当减小阀板R值能够有效减小阀板变形,使阀板更结实、可靠,进而优化了阀板结构,满足阀门长久稳定使用需求。