BOG压缩机出口温度故障分析与研究

吴海洪

(国家管网集团 海南天然气有限公司,海南 儋州 578001)

蒸发气(BOG)压缩机按照机构原理分为往复式压缩机、离心式压缩机、轴流式压缩机;按照压力又分为高压压缩机和低压压缩机。BOG压缩机用于处理液化天然气(LNG)接收站产生的BOG,从而保障LNG储罐压力运行安全,也被称之为LNG接收站“心脏”。某公司LNG接收站配置卧式往复式压缩机,在25%和75%负荷模式下出现二级出口温度高的问题,导致该设备无法正常运行。通过一系列测试和研究分析,发现在25%负荷运行方式和75%负荷时的气缸体积设计不满足工况,通过改造措施解决故障。

1 BOG压缩机工作原理

该公司LNG接收站BOG压缩机气缸为双作用,即端盖侧和轴侧气缸都做功。以端盖侧为例,当活塞由端盖侧始点位置向轴侧开始运动时,端盖侧容积变大,腔内残留气体膨胀,压力下降,与进气腔产生差压,当差压大于进气阀弹簧力时,进气阀打开。随着活塞继续向轴侧运动,将气体吸入缸内,活塞到达内止点时吸气完毕。随后活塞又从轴侧位置向端盖侧方向返回移动,此时吸气阀关闭,随着活塞的继续移动,缸内容积不断变小,已吸入的气体受到压缩,压力逐步升高。当缸内差压大于排气阀弹簧力时,排气阀打开,缸内已被压缩的气体开始排出。

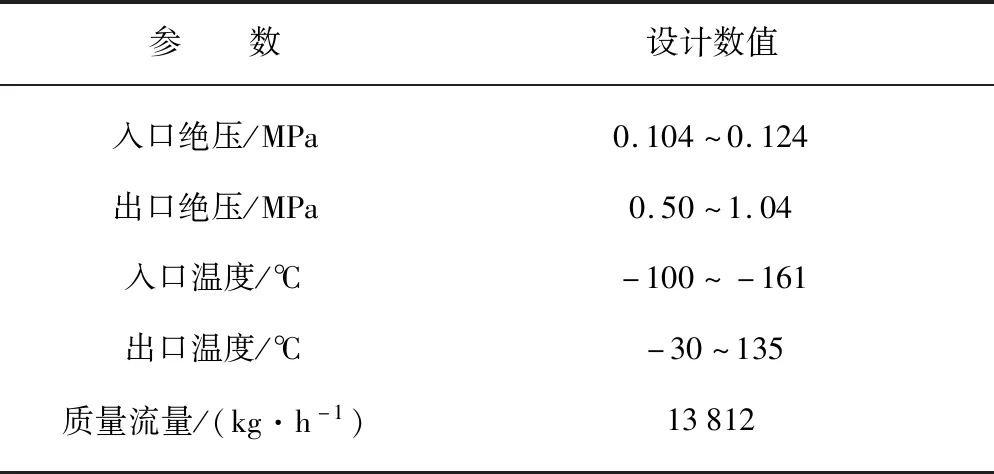

该BOG压缩机级数为二级,每级分A/B 2个气缸,气缸类型为无需润滑、浮动、干式气缸,进气、排气阀为网状板式阀,负荷设置为0,25%,50%,75%,100%共5个模式,主电机为功率1.25 MW,额定转速为490 r/min,额定电压为6 kV,交流电频率为50 Hz的三相感应电机,其他设计参数见表1所列。

表1 BOG压缩机设计参数

2 故障现象

在BOG压缩机测试阶段,依次在0,25%,50%,75%,100%负荷模式下调试压缩机。当压缩机调为25%负荷时,一级的进口温度为-123 ℃,进口绝压为0.111 MPa,运行一段时间后,二级的出口温度逐渐升高,并达到温度高报值135 ℃,而25%负荷下原设计的二级出口温度为45 ℃,导致压缩机在25%负荷下无法正常运行;当压缩机调为75%负荷,一级进口的温度为-122 ℃,一级进口绝压为0.112 MPa,压缩机二级出口温度缓慢升高,并保持在95 ℃左右,75%负荷下原设计的二级出口温度为18 ℃,实际温度与原设计相差77 ℃,虽未超过温度高报值135 ℃,但与原设计不相符。

3 故障分析与研究

3.1 故障初步分析

一般导致BOG压缩机出口温度高的原因主要包括: 气阀故障,活塞、活塞环、活塞导向环和气缸衬套等磨损超标,工艺参数设置不合理,气缸水平度超标等。

根据故障现象,如果存在上述情况,则压缩机在50%,100%负荷时也应出现出口温度高的问题,实际只有25%和75%负荷才出现,且该压缩机不可能同时因上述原因发生相同的故障。经分析,初步排除上述几种原因,但需拆解压缩机验证。同时,核查入口温度、入口压力、介质成分等工艺参数,排除工艺参数设置不合理导致出口温度高的问题。

3.2 压缩机拆解检查

根据故障初步分析,依次拆解该压缩机进气阀、气缸端盖、活塞、活塞环、活塞导向环、排气阀等部件。

1)拆解进气、排气阀进行目视检查,同时使用酒精测试板式气阀的密封性,检查结果为所有进气、排气阀工作正常。

2)使用框式水平仪检查气缸水平度,该压缩机的4个气缸水平度小于0.1 mm/m,满足规范和设计要求。

3)检查活塞环、活塞导向环、活塞、气缸磨损情况,一级气缸活塞环宽度设计要求18.7~18.8 mm,厚度设计要求14.7~22 mm,二级气缸活塞环宽度设计要求15.7~15.8 mm,厚度设计要求12.7~19 mm,一级气缸活塞导向环宽度设计要求54.5~54.6 mm,厚度设计要求13.5~15.97 mm,二级气缸活塞导向环宽度设计要求49.5~49.6 mm,厚度设计要求13.2~15.47 mm,一级气缸活塞直径磨损不大于1.67 mm,二级气缸活塞直径磨损不大于1.3 mm,一、二级气缸活塞与活塞衬套(底部)间隙不小于0.5 mm。经检查,活塞环、活塞导向环、活塞、气缸外观正常,磨损程度满足设计要求。

根据以上拆解检查结果,进一步排除了气阀故障、活塞磨损超标、活塞环、活塞导向环磨损超标、气缸衬套超标、气缸水平度超标的因素。

3.3 活塞环密封设计因素排查

拆解检查结果表明,该压缩机本体构件未受到损伤,不会导致出口温度高的问题,需排查其他设计方面。其中,活塞环原设计为圆形密封环,依靠气缸介质压力使活塞环贴紧气缸,达到密封作用。为验证该因素是否为故障原因,对活塞环采取改造测试,即在活塞环里增加圆形钢圈,增强活塞环与气缸密封性。经改造测试发现,改变的活塞环形式未能解决出口温度高的问题,因此排除活塞环密封设计不严因素。

3.4 负荷运行方式排查

3.4.1 25%负荷运行时故障排查

通过核查,发现25%负荷运行方式跟其他负荷运行方式有明显的不同,25%负荷状态下,一、二级A/B气缸端盖侧每隔10 min交替工作,即一、二级A气缸端盖侧运行10 min,然后A气缸端盖侧停止工作,转变为B气缸端盖侧工作10 min,按照该方式依次循环。经设备厂家详细计算,结合该压缩机运行工况,发现气缸在停止工作的10 min内,会残留一部分相对温度较高的BOG气体,而进口相对较冷的BOG气体未持续进入气缸,经过多次交替运行累计后,逐渐导致二级出口温度高的故障。

3.4.2 75%负荷时气缸体积设计因素排查

25%负荷出口温度高故障原因为交替运行方式不满足工况要求,而75%负荷时一、二级的气缸都在同时运行,二级出口依然存在温度高故障,其原因需进一步分析。经核查,该压缩机负荷为75%时,一、二级A轴侧,一、二级B轴侧/端盖侧在做功,而A端盖侧未做功。经厂家再次进行压缩比计算和试验,发现75%负荷时气缸体积设计可能与工况不相符,导致二级出口温度逐渐升高,即比原设计温度高77 ℃。

4 改造措施及技术方案

通过对该压缩机拆解检查和分析研究,确定了25%负荷时A/B气缸交替运行方式、75%负荷时气缸体积设计不满足工况为出口温度高的根本原因。25%和75%负荷时的气缸改进前后对比如图1和图2所示。

图1 25%负荷时气缸改进前后对比示意

图2 75%负荷时气缸改进前后对比示意

为解决该问题,改造措施及技术方案如下:

1)改变气缸运行方式。在负荷25%时,原气缸运行状态设计为一、二级A/B轴侧交替做功运行10 min,改造措施为取消气缸交替工作方式,运行状态改为一、二级A/B端盖侧气缸同时运行做功,扩大气缸体积。

2)增大气缸体积。在一、二级A/B端盖侧各增加1个卸荷阀,增大了气缸体积。由原来的3个气缸做功变为4个气缸做功,以达到相同输出的流量和压力。

3)拆卸旧端盖,安装带有卸荷阀的新端盖,同时修改机柜间BOG压缩机电控柜仪表逻辑程序,解决出口温度高的问题。

5 结束语

导致BOG压缩机出口温度高故障的原因有很多种,经过测试检查和分析原因,得出25%负荷时A/B气缸交替运行方式和75%负荷时气缸体积设计不满足该工况,是导致出口温度高的根本原因。采用了在气缸端盖增加卸荷阀以增大气缸体积和改变气缸运行方式,测试记录结果表明,该改造措施能够满足现场工况运行。同时,需注意在进行BOG压缩机设计选型时,需慎重设计负荷运行方式,并精确计算气缸体积,防止出口温度高。