特种集装箱吊装钢丝绳的受力分析及设计选型

袁元, 周力民, 唐春秀

(常州博瑞电力自动化设备有限公司,江苏常州213025)

0 引 言

随着中国经济高速发展,智能化变电站的建设越来越多。特种集装箱作为变电站的基础设备,其需求量也日渐增多。由于特种集装箱种类繁多、定制化程度高,其对运输过程中安全性提出了更高的要求。特种集装箱的吊装作业通常由起重机械、吊具及钢丝绳等完成。因特种集装箱的种类、规格、质量等不尽相同,其采取的吊装方案也不尽相同,而钢丝绳作为吊装方案中必不可少的工具,其选型直接影响着吊装过程的安全性。因此,对各类特种集装箱的吊装方案及其钢丝绳受力分析是很有意义的。

1 集装箱的起吊方式

1.1 顶部起吊

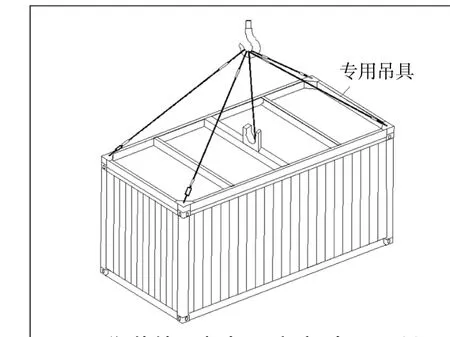

集装箱顶部起吊即箱体的起吊点分布于箱顶。该起吊方式一般配备专用的集装箱吊具。如图1所示,专用吊具通常为框架式结构,四角设置有旋锁机构,与集装箱顶部的角件进行固定连接,框架结构的上部配有吊索或吊环与各类起重设备的钩头进行连接,从而实现起吊。该种方式广泛应用于铁路站、场及港口码头等大批量、标准化集装箱的装卸场所[1]。

图1 集装箱顶部起吊方案(专用吊具)

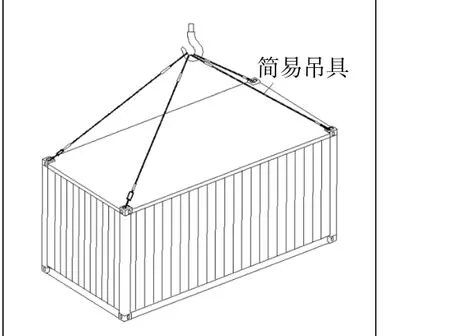

另一种常见的集装箱顶部起吊方式如图2所示,集装箱旋锁固定于箱顶4个角件中,通过钢丝绳及卸扣将旋锁与起重设备的吊钩连在一起,进而实现起吊。相比于专用吊具,该吊具结构较为简单,且成本较低,适用场合较为灵活,尤其适用于吊装小规模的轻小型特种集装箱。

1.2 底部起吊

集装箱底部起吊即箱体的吊点分布于箱底。底部起吊时,吊具一般设置成横梁形式,位于集装箱的上方,横梁两端上下均设有卸扣,通过钢丝绳将下卸扣与集装箱箱底吊耳或者角件连接,以及上卸扣与起重设备的吊钩连接,进而实现起吊。该类起吊方式多用于定制化、小批量特种集装箱的吊装场合,也适用于顶部无盖板、无吊点的特种集装箱的起吊场合。

集装箱底部吊点(吊耳或者角件)通常放置于集装箱的长度方向,沿中心线对称布置。根据底部吊点的数量,底部起吊方式可划分为四点起吊和八点起吊。四点起吊方式常适用于轻小型特种集装箱的装卸场合,如国网Ⅰ、Ⅱ预制舱、储能集装箱等;八点起吊方式则更多应用于超大超重型特种集装箱的装卸场合,如大型配电站中定制化的SVG、SFC等集装箱。

2 吊装钢丝绳的受力分析

钢丝绳作为一种常见的挠性元件,在各类集装箱的吊装方案中是必不可少的,其设计选型直接影响着吊装作业的安全性。而钢丝绳的选型与其所承受载荷的大小有关[2-4]。因此,对集装箱的起吊方案中钢丝绳进行受力分析是有必要的。

图2 集装箱顶部起吊方案2(简易吊具)

2.1 顶部四点起吊

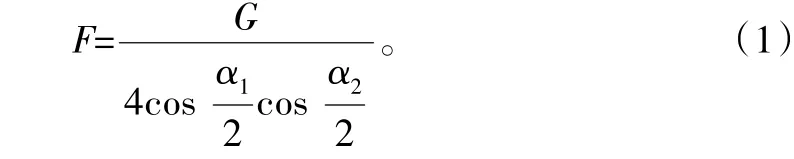

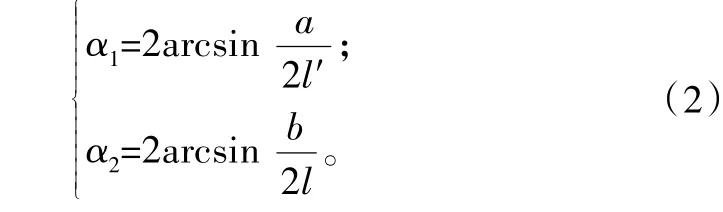

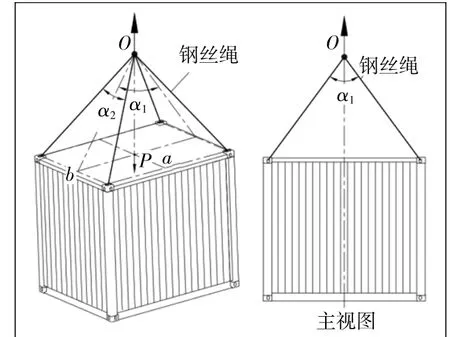

四点起吊在小型集装箱装卸场合较为常见,以典型的简易顶部4点起吊为例,如图3所示。图中,4根钢丝绳长度相等,a为集装箱正面吊点间的距离,b为集装箱侧面吊点间的距离,α1为钢丝绳在正面的投影夹角,α2为钢丝绳在侧面的夹角,P、P′分别为箱体几何中心、质心在其顶面的投影点(下同)。忽略质量偏心的情况,默认P、P′两点重合。根据力的合成与分解理论可知,钢丝绳的受力大小如下:

式中:G为所起吊的箱体总重力;F为单根钢丝绳所受到的拉力。

由式(1)可知,当夹 角α1、α2越 大时,钢丝绳所受的力也就越大,因此,减小夹角可以改善钢丝绳的使用寿命。

由于顶角α1、α2与钢丝绳的实际长度l、其在主视图的投影长度l′及吊点的位置有关,即:

图3 顶部起吊方案(质量无偏心)

式中,l′=lcos (α2/2)。从中可以看出,当顶角α1、α2越小时,钢丝绳的长度就会越长,进而对吊装的场合提高了要求。综上,对于简易的顶部起吊而言,钢丝绳的夹角通常不超过120°,不低于30°,宜选60°~90°之间[5-6]。

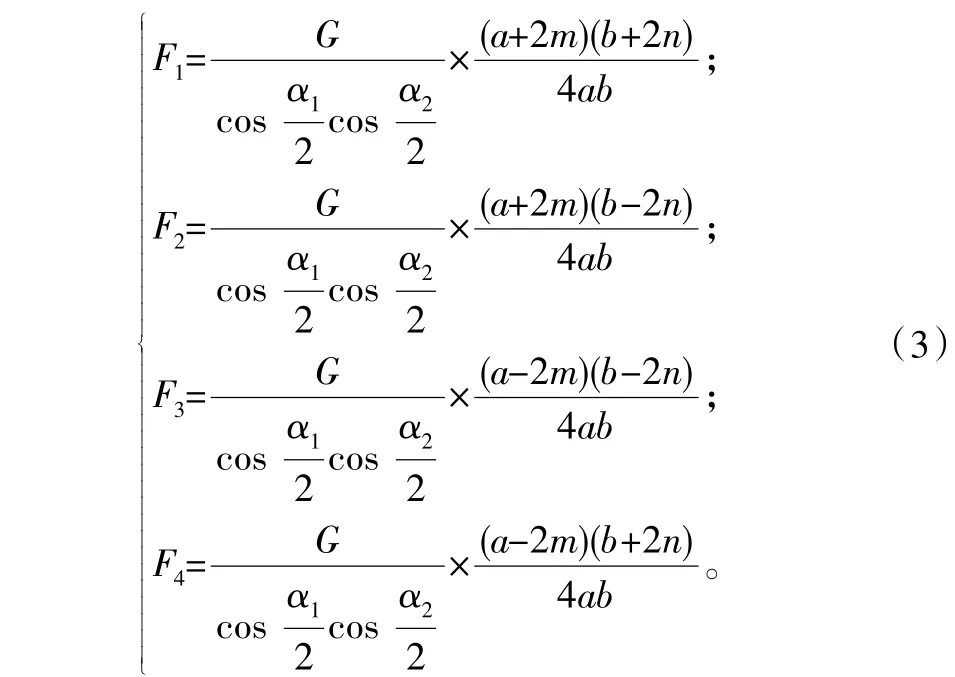

在实际吊装过程中,集装箱会存在质量偏心的情况,偏心就会导致每根钢丝绳实际受力不完全相等。如图4所示,若集装箱质心在箱体长度方向与宽度方向的偏心距离分别为m、n,结合受力分析及杠杆原理,钢丝绳1~4的受力大小如下:

由式(3)可知,F1为钢丝绳中受力最大值,在实际应用中,按照最大值进行钢丝绳选型与校核即可。

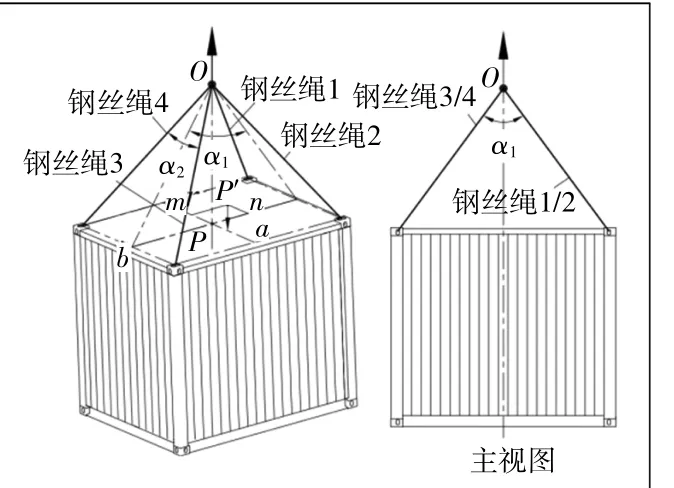

2.2 底部四点起吊

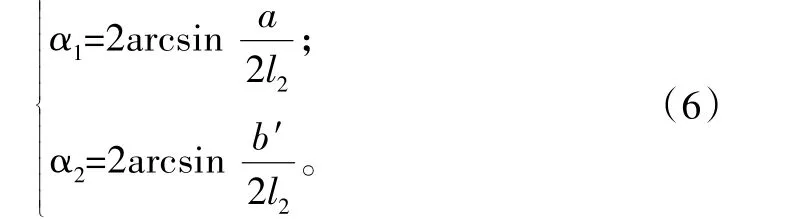

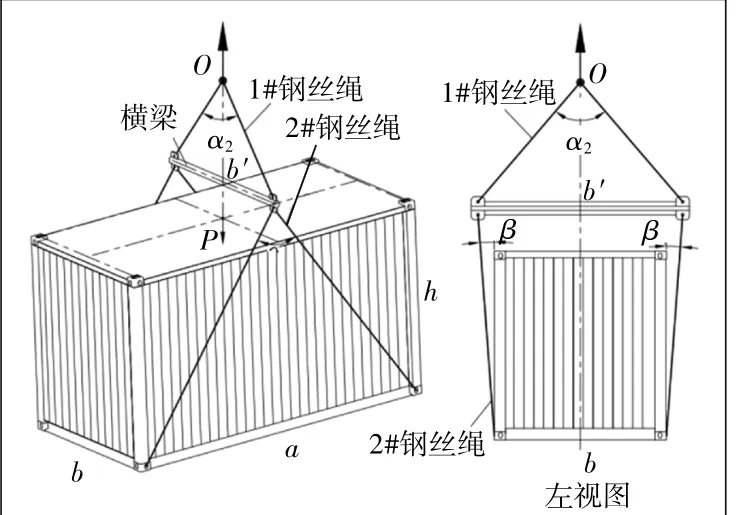

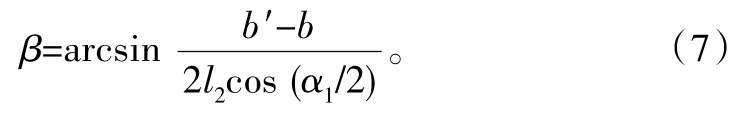

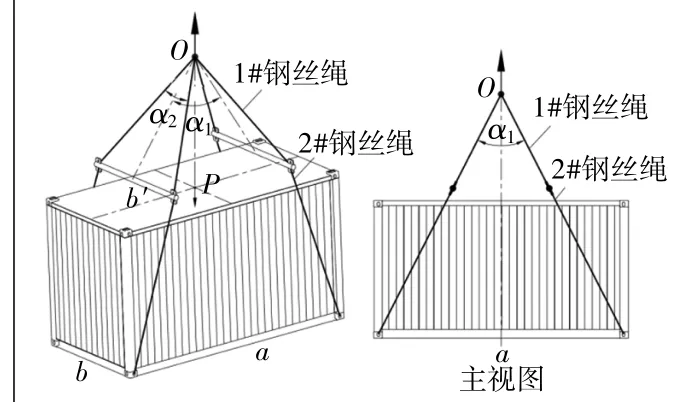

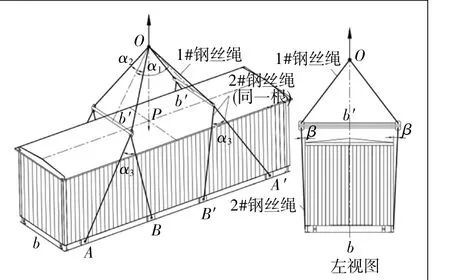

相比顶部四点起吊而言,底部四点起吊,钢丝绳的受力情况更为复杂。图5为一种典型的底部四点起吊方案,整个吊具由吊钩、2组钢丝绳(1#钢丝绳等长2根,2#钢丝绳等长4根)、1根两端含有卸扣的横梁组成。图中,a为集装箱正视面吊点距离,b为集装箱侧面吊点间的距离,b′为横梁两端卸扣间的距离,α1、α2分别为钢丝绳在集装箱正面与侧面的夹角。β为侧偏角,是钢丝绳l2在左视图上的投影与铅垂线的夹角。忽略箱体偏心及吊具质量的影响,根据力的合成与分解理论,钢丝绳的受力大小如下:

图4 顶部起吊方案(质量偏心)

式 中:G 为 所起吊的箱体总重力;F1、F2分别为1#、2#钢丝绳所受到的拉力(下同)。其中,夹角α1与2#钢丝绳的长度l1及吊点距离a有关,夹角α2与1#钢丝绳的长度l2及卸扣距离b′有关,即:

图5 底部四点起吊方案(单横梁形式)

结合式(4)~式(6)可知,当夹角α2越小时,1#钢丝绳所受的力也就越小;当夹角α1越小时,2#钢丝绳所受的力也就越小。但夹角越小,钢丝绳的长度就越长。因此,夹角通常选择在30°~120°之间,宜选60°~90°之间[5-6]。

此外,从式(5)也可以看出,2#钢丝绳的受力大小还与偏角β有关。根据几何关系,β的取值有:

从式(7)可知,当横梁卸扣间距b′越小时,偏角β越小。因此,卸扣间距只应略大于吊点侧面间距,保证钢丝绳不与箱壁接触摩擦即可。在实际应用中,侧偏角的取值通常选择在0°~5°之间。

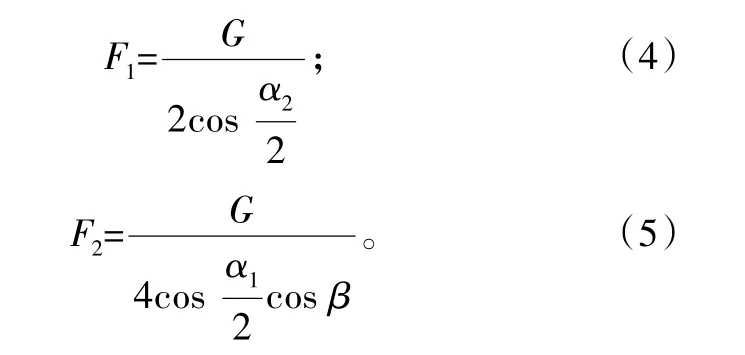

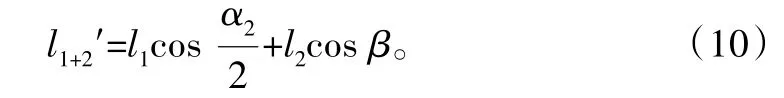

在上述底部四点起吊方案中,当夹角α1、α2相同时,1#钢丝绳比2#钢丝绳受力大近1倍,若按照同规格的钢丝绳进行选型,往往会造成不必要的浪费。图6为另一种常见的底部四点起吊方案,吊具由2组钢丝绳(每组钢丝绳各等长4根)、2根含有卸扣的横梁组成。根据力的合成与分解理论,钢丝绳的受力大小如下:

图6 底部四点起吊方案(双横梁形式)

式中:α1为钢丝绳在集装箱正面的投影夹角;α2为钢丝绳侧面夹角;β′为钢丝绳l2在与a平行方向的铅垂面的夹角。为简化计算,且由于数值相差很小,以下八点起吊时也均默认β′=β。在起吊稳定状态时,1#钢丝绳与2#钢丝绳在正视面的投影共线,令其投影总长度为l1+2′,则有:

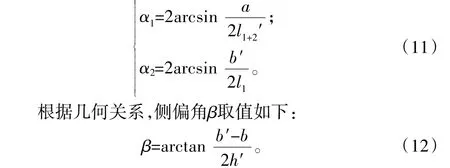

夹角α1与1#、2#钢丝绳在正视面的投影长度l1+2′及吊点距离a有关,夹角α2与1#钢丝绳的长度l1及卸扣之间的距离b′有关,即:

式中,h′为横梁上的卸扣在主视图的投影点距离吊点的垂直高度,即有:

结合式(8)~式(13)可知,2#钢丝绳的受力大小要低于1#钢丝绳的受力大小,若两组钢丝绳采用同一种型号,只需按照1#钢丝绳的受力情况来进行选型与校核即可。

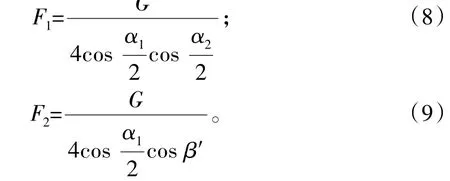

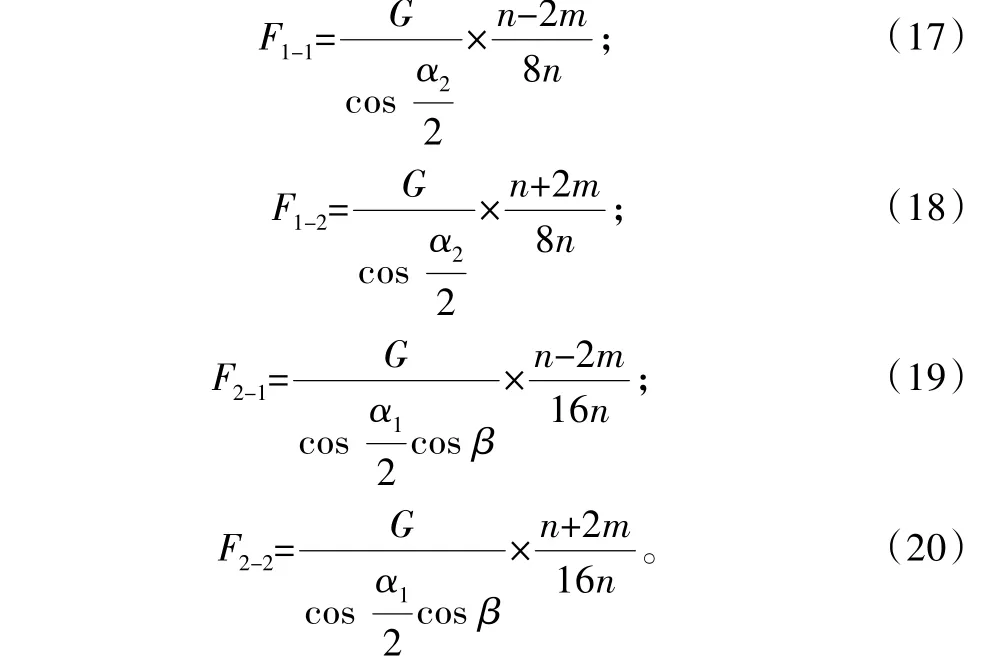

2.3 八点起吊

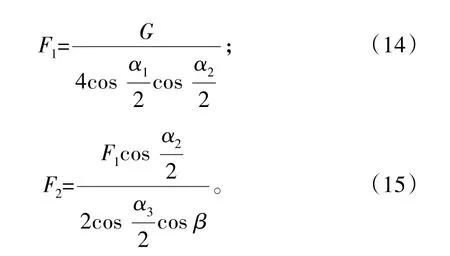

对于大型特种集装箱,如箱体长度超过12 m的国网Ⅲ型预制舱、SFC特种集装箱等,为了减小起吊时箱底的变形量,往往会采用八点起吊方案。图7为常见的一种八点起吊方案,吊具由吊钩、2个横梁、2组钢丝绳组成,每组钢丝绳各4根,其中2#钢丝绳直接穿过卸扣,两端分别与集装箱底座的吊点相连。忽略箱体偏心及吊具质量的影响,根据力的合成与分解的原理,每组钢丝绳的受力大小如下:

式 中:G 为吊装箱体的总重力;F1、F2分别为上、下两组单根钢丝绳所受拉力的大小;α1、α2分别为1#钢丝绳在正面的投影夹角及在侧面的夹角;α3为2#钢丝绳之间的夹角;β为侧偏角(下同)。由于F2钢丝绳穿过卸扣,忽略摩擦力,这两个F2的大小相等,方向均沿着钢丝绳的方向;F1cos(α2/2)在上述2个力的反向角平分线方向。

α2的大小与底部四点起吊方案相同,其值与1#钢丝绳的长度l1及横梁两端卸扣间的距离b′有关,即:

图7 底部八点起吊方案(单吊钩形式)

偏角β取值参考式(12),其中横梁上的卸扣距离箱底的高度h′难以直接用公式表示出来。同样α1、α3的取值也难以直接用公式表达出来,但它们均可以通过作图方法画出来。具体方法如下:

2)在起吊过程中,默认吊钩点O在集装箱的中心线上;

3)侧偏角β很小(0°~5°),忽略其影响;

4)若上组1#钢丝绳在集装箱主视面投影长度为l1′,则有l1′=l1cos (α2/2),以吊钩点O为圆心、长度l1′为半径画圆;当椭圆与圆相切时,此时即为起吊时稳定状态。在图中量取夹角α1、α3的大小及h′,代入式(14)~式(16),即可算出各组钢丝绳的受力大小。

此种八点起吊方案适用于几何中心与质心重合的集装箱吊装。但对于一些定制的特种集装箱,其内部会安装有质量大的设备,如变压器、电抗器等,就会导致集装箱在长度方向存在质量偏心的情况。若用该方案起吊,就会引起箱体沿着长度方向产生较大倾斜,这给吊装带来了较大不利。

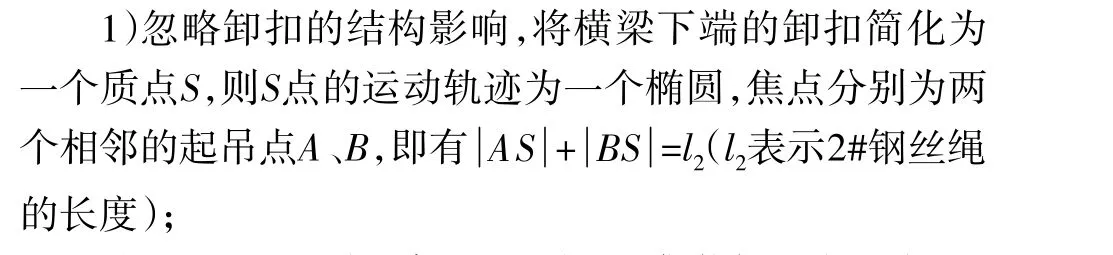

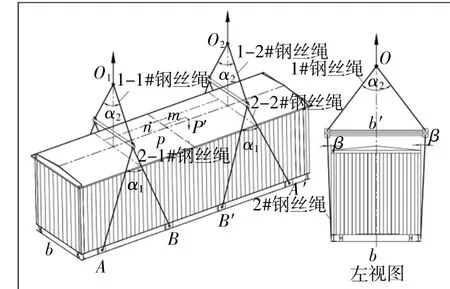

如果条件允许,可采双吊钩进行起吊。如图8所示,吊具由双吊钩、2组钢丝绳(1#钢丝绳等长4根,2#钢丝绳等长8根)、2根两端含有卸扣的横梁组成。每个吊钩的起吊可看成图5所示的底部四点起吊方案。若质心在沿箱体长度方向的偏移距离为m,令两个吊钩之间距离为n,根据力的合成与分解理论及杠杆原理,钢丝绳的受力大小如下:

式中,α1、α2和β的取值可参照式(6)、式(7)来计算。

由式(17)~式(20)可知,上、下两组钢丝绳分别按照F1-2、F2-2最大的情况来选型和校核即可。值得注意的是,在实际应用中吊钩点之间的距离要满足两吊车同时起吊的操作空间。

图8 底部八点起吊方案(双吊钩形式)

3 钢丝绳的选型案例

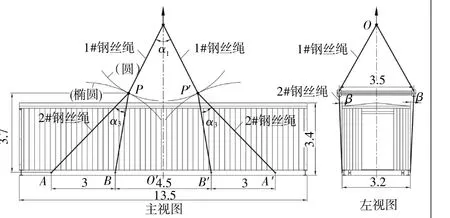

某项目中的特种SFC集装箱,其外形尺寸(长×宽×高)为13.5 m×3.2 m×3.4 m,该集装箱质量达27 t(包含内部设备),集装箱无偏心。集装箱底座沿长度方向双侧共设有8个吊耳,且呈中心对称布置,单侧吊耳的间距依次为3.0、4.5、3.0 m。针对此集装箱,进行吊装钢丝绳的设计选型。

3.1 钢丝绳的受力计算

该集装箱尺寸、质量较大,且不存在质量偏心,可采用单吊钩双侧8点起吊方案。根据经验,上组4根1#钢丝绳长度l1预选为4m;为了保证起吊时横梁高出箱体并不引起干涉,下组4根2#钢丝绳长度l2可选长一些,预选其为9 m。为了防止起吊时钢丝绳与箱壁接触摩擦,横梁两端卸扣的间距应略大于箱体宽度,选其间距为3.5 m。

由式(14)、式(15)可知,钢丝绳的受力大小与侧偏角β,钢丝绳的夹角α1、α2、α3有关,因此需解出各角度的大小。

根据式(16),α2取值为

将横梁上下的卸扣简化为一个质点,并忽略侧偏角β的影响,通过2.3节的作图法,如图9所示,求解出:α1=54°,α3=35°,h′=3.86 m。

图9 单吊钩底部八点起吊方案(作图法)

将h′代入式(12)得,β≈2.2°。

将α1、α2、α3、β代入式(14)、式(15),可得出:

3.2 钢丝绳的选型

钢丝绳的选型主要由其实际使用的工作场合及载荷大小决定的。钢丝绳的许用拉力为

式中:FP为钢丝绳的破断拉力;K为安全系数。钢丝绳的安全系数主要与工作性质及材料的均匀性、冲击性等因素有关。通常,钢丝绳作为起吊设备使用时,安全系数为6~7[7],起吊时仍要缓慢操作。

钢丝绳的实际载荷要小于其许用拉力,根据国标《GB8918 重要用途钢丝绳》[8],对于1#钢丝绳,选择钢芯钢丝绳,型号为6X37S+IWR-1770,钢丝绳直径为30 mm,最小破断拉力为567 kN,单根长度为4 m,安全系数为6.86;对于2#钢丝绳,选择6X37S+IWR-1770,钢丝绳直径为20 mm,最小破断拉力为252 kN,单根长度为8 m,安全系数为6.46。

图7、图9还有一种变形实施方式,可以把钢丝绳2缩短,在钢丝绳1、钢丝绳2之间增加一根钢丝绳,对应受力分析结论及作图法完全适用。按该变形实施方式,在现场特种SFC集装箱起吊时验证并操作使用,达到了很好的效果,如图10所示。

除了钢丝绳的校核外,在应用中还需要考虑吊耳、卸扣、横梁等吊装用具的设计选型及强度校核。

4 结 语

本文介绍了特种集装箱的常见的一些吊装方案,并给出了各吊装方案中钢丝绳受力的近似公式及计算方法。此外,文中以某SFC集装箱吊装方案为实际应用案例,介绍了钢丝绳的选型方法,验证了计算公式的准确性,同时为其它特种集装箱吊装钢丝绳的设计选型提供了重要参考。

图10 单吊钩底部八点起吊SFC特箱