甲醇制烯烃工艺外取热器取热异常情况分析

马占亮 程敏(神华新疆化工有限公司,新疆 乌鲁木齐 830000)

0 引言

近年来,随着甲醇制烯烃技术(以MTO简称)工业化应用越来越广泛,MTO技术不断地成熟、革新,而外取热器作为MTO技术重要的换热设备,其运行的正常与否直接关系到MTO工艺的正常进行。由于MTO工艺具有反应速度快、强放热,再生器温度高等特点,及时有效地将反应过程中产生的热量以及再生器催化剂还原过程中产生的热量移走,对MTO工艺起到了至关重要的作用[1]。本文从生产实际出发,阐述MTO技术中所应用到的外取热器及其取热情况。

1 MTO工艺外取热器情况介绍

1.1 对外取热器类型的介绍

外取热器有多种分类方法,按催化剂的流动方式分为:上流式、下流式、气控式(内循环、外循环)、返混式等多种形式。甲醇制烯烃工艺外取热器主要采用下流式[2]。

1.2 MTO工艺外取热器工作原理

外取热技术更早应用于石油催化裂化工艺,由于MTO工艺的特点与石油催化裂化工艺较为相似,所以将外取热技术应用于MTO工艺,从而能更好地解决该工艺反应所产生热量的转移以及更好地控制再生器温度。本文着重介绍下流式外取热器。

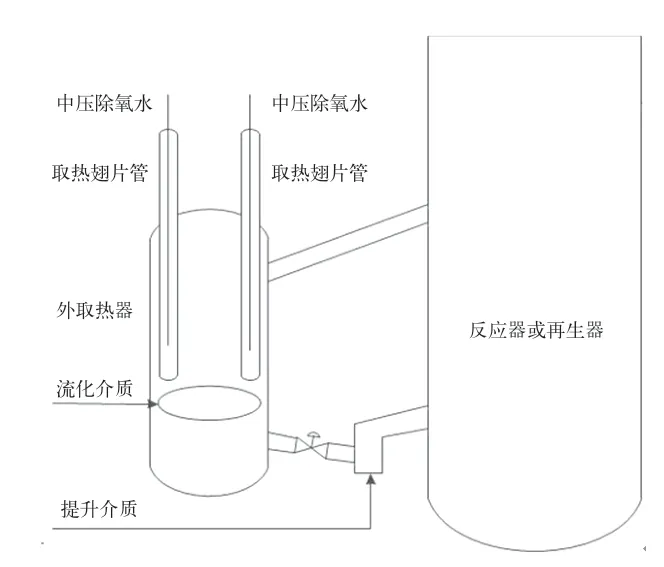

基本工作原理:高温位的催化剂自反应器或再生器密相床引出,经热催化剂斜管进入外取热器。在外取热器下部送入流化介质,外取热器催化剂床层以湍动床形式流化。催化剂与外取热器内部分布的取热翅片管进行热量交换,其中,翅片管内的中压除氧水吸热后以自循环热虹吸的方式产生中压汽水混合物返回汽包,从而将高温位催化剂中的热量带出,起到控制反应器或再生器温度的目的。取完热量的冷催化剂经单动滑阀,在提升介质的作用下返回反应器或再生器,如图1所示。

图1 外取热器工作原理图

2 MTO工艺外取热器取热情况分析

2.1 异常情况

在MTO工艺中涉及外取热器异常运行情况通常有如下几种:(1)外取热器取热效果差或者不取热,汽包产汽量较少;(2)外取热器单动滑阀开度对取热量影响不大;(3)外取热内部存在“死区”,测温点温度周期性高低波动;(4)开工过程中外取热器取热效果差。

2.2 原因分析

2.2.1 介质异常、取热管取热能力下降或泄漏

对于外取热器取热效果差或者不取热,导致汽包产汽量较少的情况,首先,检查外取热器流化介质、提升介质是否正常,可以尝试改变流化、提升介质的量,观察外取热器各测温点温度是否变化,外取热器藏量是否变化。如果经过调整外取热器流化、提升介质的量,能够引起各测温点温度、藏量的变化,则可以确定外取热器床层流化正常。其次,要根据外取热器运行时间的长短,判断是否存在取热管取热能力下降或者是否存在取热管泄漏的情况。再者,根据外取热器长周期运行情况下,观察所对应汽包的产汽能力是否存在异常,进而判断外取热器是否因为取热管的原因导致取热效果差或者不取热。

2.2.2 外取热器单动滑阀开度的影响

在MTO工艺运行过程中,通常会存在改变外取热器单动滑阀开度对取热量影响不大,或者小范围的改变单动滑阀行程,不能够有效地控制反应、再生温度。对于这种情况,要密切注意单动滑阀前后差压值变化。通常而言,在对单动滑阀开度进行调整时,滑阀前后差压值都会发生变化,进而会引起外取热器藏量的变化,从而起到控制温度的效果。但是,当调整单动滑阀时,若发现前后差压值基本变化不大时,要及时调整流化、提升介质的量,避免单动滑阀处或者外取热器内部存在“死区”(不流化区域),外取热器床层流化异常。

2.2.3 外取热器内部床层存在“死区”

在MTO工艺操作中,单台外取热器的器壁从上到下有2个或3个热电偶,分别检测外取热器顶部、中部及底部的温度。外取热器在实际运行的过程中会出现明显骤冷、骤热的现象,即测温点处特别是底部测温点处会出现周期性的温度高低变化,就反应器外取热器而言,其底部测温点处温度会从350℃左右逐渐降低降至180℃,甚至会降低到更低的温度。此种情况即在外取热器内部,特别是底部出现了床层“死区”,在底部温度到达最低温度后,又会突然快速升至350℃左右。若经常在此环境下运行,很有可能造成炉管破裂,不利于外取热器的长周期运行[3]。

究其原因而言,造成外取热器底部床位出现“死区”的主要原因是流化环安装位置及流化环上的开孔方向不够合理。首先,流化环安装位置不够合理,流化环位置安装过高,导致外取热器底部沉积的催化剂停留时间过久,进而会在底部形成“堆积”状态,产生了“死区”。流化环位置安装过低,会影响外取热器流化状态,影响其取热能力。其次,流化环上的开孔方向对“死区”的产生起到了主要作用。在MTO工艺中,大部分外取热器内部流化环上的开工方向都为垂直向上的,这样的设计可以使得流化环以上的催化剂湍动程度增加,产生较好的传热效果,但是也会导致流化环以下催化剂慢慢沉积下来,湍动程度减弱,形成“死区”。

从设备长周期运行角度考虑,由于外取热器内部温度存在周期性高低波动,会使得取热管处于“急冷急热”的运行状态,此种运行情况会对取热管管束产生热疲劳致裂穿孔、焊口拉裂或拉断以及取热器管束磨损等问题[4]。为此,必须解决外取热器内部床层存在的“死区”,以消除测温点温度周期性高低波动。

此外,在一些实际运行的外取热器中还存在上部测温点低于下部测温点的现象,究其原因主要有以下两点:

第一,外取热器测温点存在偏差。对于下流式外取热器,理论上而言正常运行时,外取热器各测温点温度应该是从上到下依次降低,但在实际生产中,会存在下部温度高于上部温度的现象。一方面,与测温点安装位置有关,对于较大的设备而言,测温点安装位置的不合理会导致测量结果的误差。另一方面,测温点热偶安装深度不够,而对于大部分外取热器而言,内部空间大体可以分为三个部分,上部的气相空间,中部的气固相空间以及下部的固相空间。由于催化剂对热电偶磨损较大,热电偶在安装过程中,进入外取热器内部的部分较少,使得在测量过程中,上部热电偶测得的温度更接近与上部气相空间的温度,而下部热电偶测得的温度为下部固相的温度,而固相的导热性高于气相的导热性,所以产生了外取热器中上部测温点低于下部测温点的现象。

第二,流化介质流化环安装位置不当或者流化介质流量偏大。流化环安装位置安装的过高或者过低都不利于热电偶的测量,同时还会引起外取热器流化异常。此外,由于流化环上部的流化孔开孔方向均为向上,在外取热器投入运行的过程中,调整流化介质的量,都会对上部测温点测量的温度值有一定的影响。而在MTO工艺中,外取热器流化介质一般为低压蒸汽或者是0.8MPa(G)氮气,而此流化介质自身温度较低,如果流化介质流量偏大则对测温点热偶所测温度影响较大。

2.2.4 开工过程中外取热器取热效果差

在MTO工艺开工过程中会存在外取热器取热效果差或者不取热问题,原因有多方面:(1)在开工过程中由于开工初期反应器及再生器温度相比较正常运行时候较低,因此外取热器单动滑阀开度较小,流化介质、提升介质流量较低,无形之中导致外取热器内部床层流化不正常,内部存在较大的“死区”,主要表现为单动滑阀前后差压较大,外取热器各测温点之间温度梯度较小,外取热器内催化剂藏量波动较大。(2)对MTO工艺而言,开工初期甲醇处理量较低,导致反应热较少;由于进入再生器的催化剂含碳量较低,在催化剂还原过程中烧焦量较小,产生的热量也随之减少。因此,外取热器取热负荷低,使得单动滑阀开度较小,外取热器流化处于不正常状态。

基于以上两点原因,为了更好地解决开工过程中外取热器取热效果不好的情况,可以通过以下方式进行处理。首先,在开工初期未引入甲醇量时,间歇性打开或者开大单动滑阀及流化、提升介质流量使得外取热器内部床层处于半流化状态,最大限度减少“死区”的范围。其次,在引入甲醇量后,根据反应器温度的变化,及时调整外取热器滑阀开度,同时调整流化、提升介质流量,在此调整阶段,如果外取热器存在持续取热效果差或者不取热的情况,那么单动滑阀开度、流化介质流量、提升介质流量根据实际情况可以大范围进行调整,使得外取热器内部温度较低的催化剂尽快带出,而温度较高的催化剂有利于流化,从而能够减少开工初期外取热器因流化异常而导致的取热效果差的问题。

3 结语

通过进一步认识甲醇制烯烃工艺常见的下流式外取热器,总结其在实际生产中较为典型的异常取热情况有:外取热器取热效果差或者不取热,导致汽包产汽量较少;外取热器单动滑阀开度对取热量影响不大;外取热器内部存在“死区”,测温点温度周期性高低波动;开工过程中外取热器取热效果差。结合实际情况逐一进行了原因分析,介绍了从根本上解决外取热器异常取热的办法。以期起到指导生产,优化甲醇制烯烃工艺外取热器长周期运行的目的。