可调进口导叶在两级同轴离心压气机上的应用

张申,吴孟龙,范俊岩,辛军

(奕森科技(上海)有限公司,上海 201703)

0 引言

离心压气机相对于其他类型的压气机,具有单级压比高、效率高、流量范围广、结构紧凑简单、寿命长、低噪声的优点,广泛应用于化工机械、燃气轮机、汽车涡轮增压以及氢燃料电池空压机等方面。

氢燃料电池是通向汽车零排放道路上的重要一步,氢燃料电池压气机要求流量大、效率高、流量范围宽广、寿命长、无油、低噪声,离心压气机被认为是氢燃料电池最有前途的增压方式之一[1]。空压机功耗占氢燃料电池辅助系统总功耗的90%,约占电池总输出功率的13%,提升压气机效率对提升氢燃料电池系统效率非常重要[2]。

可调进口导叶(Variable Inlet Guide Vanes,VIGV),通过对压气机进气进行预旋,可以在不降低压气机最高效率的前提下,通过移动压气机性能Map,使效率岛中心位于不同工况点,进而提高原非设计工况点的效率[3]。

本文作者为两级同轴离心压气机设计了可变进气导叶,用CFD的方法做了整级仿真,并获取了可调进气导叶调节规律。结果表明,通过调节进气导叶可以有效提升目标工况(压气机非设计点)效率,最高提升1.6%。

1 研究模型

1.1 两级离心压气机

图1为某公司现有的电动两级压气机,低、高压离心压气机同轴驱动,串联运行,每一级压气机均由叶轮、无叶扩压器、蜗壳构成,低压压气机蜗壳出口通过管道直接连接到高压压气机进口。低、高压压轮直径均为60 mm,叶轮均为9大叶片+9小叶片的结构。

图1 两级离心压气机

相对于单级离心压气机,这种两级结构可以使设计点落在最佳比转速附近,提升设计点效率,并抵消轴向力。但两级串联的结构会降低压气机整机高效工作范围;连接两级压气机的弯管会造成高压压气机进气畸变,这也对效率和工作范围产生负面作用。

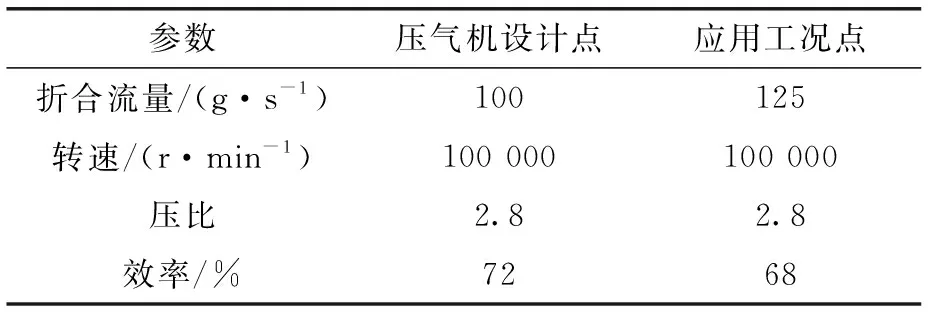

该压气机的设计工况点和某应用项目工作点参数见表1,应用项目的工况点偏离现有压气机设计点,故效率有待提高。文中目的是通过为两级离心压气机分别设计可调进口导叶,提升该工况点效率。同时证明可调进气导叶在扩展两级同轴离心压气机高效率工作范围的可行性。

表1 两级离心压气机设计点参数

1.2 可调进口导叶

1.2.1 可调进气导叶原理

进气导叶可以对离心压气机进气产生节流和预旋作用。叶轮进、出口速度三角形如图2、图3所示。

图2 压气机叶轮进口速度三角形示意

图3 压气机叶轮出口速度三角形示意

由速度三角形可知,正预旋可以减小叶轮进气攻角,改善喘振点附件进气条件,恶化堵塞点附近进气条件,使工作范围向小流量方向移动。同时正预旋会降低压气机扭速和叶片对气体的输入功,从而降低压比,故正预旋使压气机Map向小流量、低压比方向移动,如公式(1)。反之,反预旋使压气机Map向大流量、高压比方向移动。对于两级离心压气机,可调进口导叶还能够调节两级压气机载荷和压比的分配,使低、高压压气机更好地协同工作。此外,导叶还具有整流作用,削弱高压压气机由于进气道弯管引起的进气畸变,进一步改善压气机性能。

基于上述,可以通过调节可变进气导叶,将效率岛中心移动到原先的非设计工况点附近,进而达到提升该工况点效率的目的。

(1)

式中:π为压气机压比;k为气体比热容比;R为理想空气气体常数;T01为压气机进口总温;U1、U2分别为叶轮进、出口叶片线速度;C1、C2分别为叶轮进、出口绝对速度;θ1、θ2分别为叶轮进、出口绝对速度与轴向、径向的夹角。

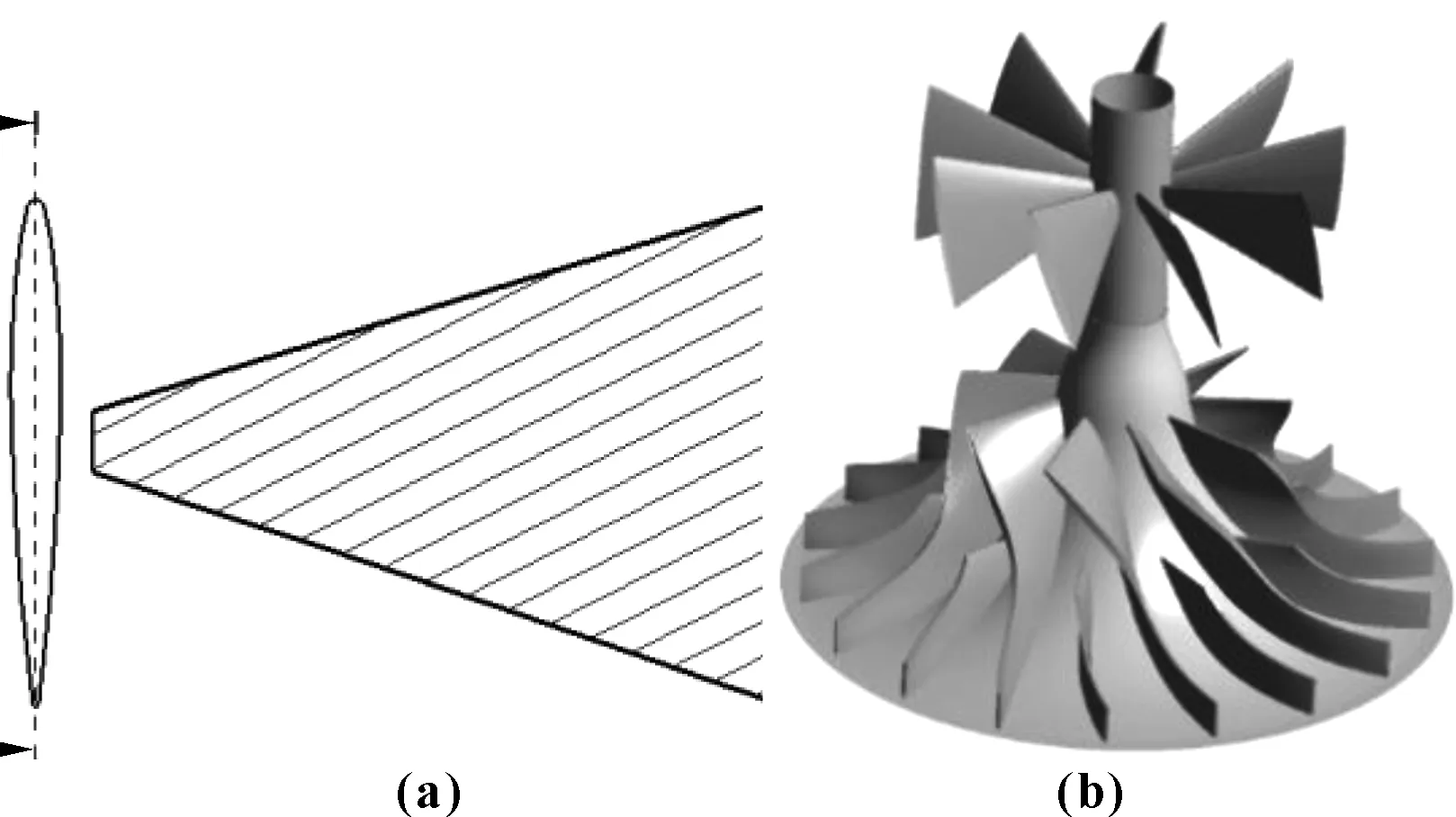

1.2.2 可调进气导叶设计

基于某直翼型,为低、高压压气机分别设计了进气导叶。导叶翼型和截面如图4(a)所示,VIGV与压气机叶轮的工作状态如图4(b)所示。低、高压导叶的叶片数均为9片,周向均匀分布,采用相同的叶型,叶片可以绕贯穿叶片弦线中心的径向轴转动。导叶尾缘与叶轮前缘的最小距离为导叶最大弦长的1倍,足够大的该间距可以减小导叶尾迹对下游叶轮的影响;导叶的最大直径与叶轮进口叶尖直径之比为1.4。

图4 VIGV叶型及与压气机叶轮组合状态

2 仿真方法

2.1 计算模型

基于有限体积法的CFD软件,利用雷诺平均N-S方程的SST模型对两级离心压气机整级做了仿真。叶轮部分选用结构化网格,导叶和蜗壳流道部分采用非结构网格,图5为仿真计算模型。

图5 计算模型

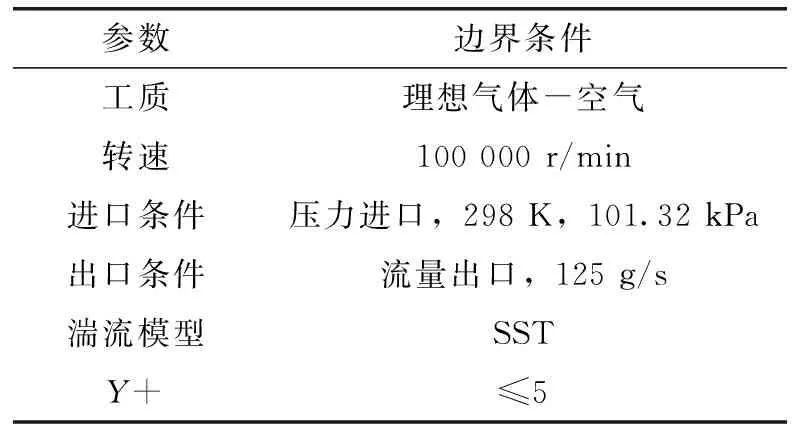

2.2 边界条件

进气条件选用压力入口,给定环境的总温总压,出口为流量出口,给定所需流量。转静交界面采用混合面法处理。计算转速为100 000 r/min。规定导叶预旋方向与转速相反时,开启角度为正,反之为负。低压导叶分别取-10°、-5°、0°、10°、20°,高压导叶分别取0°、10°、20°、30°、40°。共计算了25个低、高压VIGV角度组合方案和1个无VIGV方案,边界条件见表2。

表2 边界条件

3 仿真结果

3.1 整体结果

图6和图7分别为CFD得到的压气机整机效率、压缩比随VIGV角度的变化曲线。

图6 等熵效率随VIGV角度的变化

图7 压比随VIGV角度的变化

在该项目需求的转速、流量工况点下,随着VIGV角度的增大,压气机压比上升,等熵压缩效率先上升后下降。低压导叶角度到达20°之后,效率迅速下降,高压导叶角度达到20°后,升压速度变缓。带VIGV的压气机在低压VIGV角度大于-10°,高压VIGV角度大于0°的条件下,压比均高于不带VIGV的压气机。带VIGV压气机的效率最高高于无VIGV压气机1.6%。

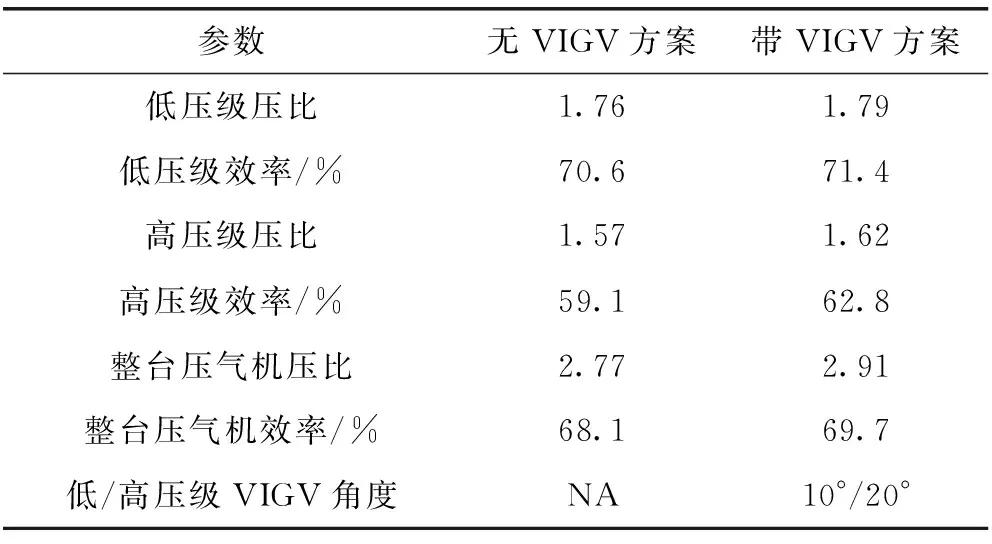

带VIGV方案最高效率点的仿真结果与无VIGV仿真结果见表3,带VIGV方案压比高于无VIGV方案0.14,效率高于无VIGV方案1.6%。其中,两者低压机性能差异较小,高压级效率差异较大,前者效率高于后者3.7%。

表3 无VIGV与带VIGV方案仿真性能对比

3.2 流场分析

由文中可知,在涉及项目的工况点下,带VIGV方案压气机性能优于不带VIGV压气机,其主要性能差异在于高压级的变化,文中选取两算例的高压级压气机流场进行对比分析。

3.2.1 高压级进气截面流场分析

由于高压压气机进气口前弯管的存在,高压气机存在进气畸变。图8为两算例高压级进口截面速度矢量图,无VIGV压气机高压级进口存在3个旋涡,带VIGV压气机高压级进口截面流动矢量沿预旋方向均匀分布,无旋涡和分离存在。

图8 高压压气机进口截面速度矢量

图9为两算例高压级压气机进口截面总压云图。无VIGV方案的进口的高压区偏向一侧,而带VIGV方案的进口截面总压沿沿周向基本均匀分布。这是由于高压级的进气导叶不仅起了预旋作用,还起到了整流作用。

图9 高压压气机进口截面总压云图

3.2.2 叶轮内流动分析

图10为两方案高压压气机叶轮50%叶高的叶片载荷分布。带VIGV方案前缘附近载荷高于无VIGV方案,根据可控扩散叶型原理[4],叶片前缘附近边界层最薄,具有最好的做功条件,适宜承担更高载荷;带VIGV方案在叶片中部载荷更低,叶片中部附面层较厚,降低载荷有利于推迟边界层分离。

图10 高压压气机50%叶高叶片载荷分布

文中叶轮存在分流叶片载荷过低、与主叶片载荷相差过大的问题,这会增加出口掺混损失,降低效率。带VIGV方案分流叶片载荷更高,缓解了该问题,即带VIGV方案对叶片载荷的分布进行了一定的优化,是效率得以提升的原因之一。

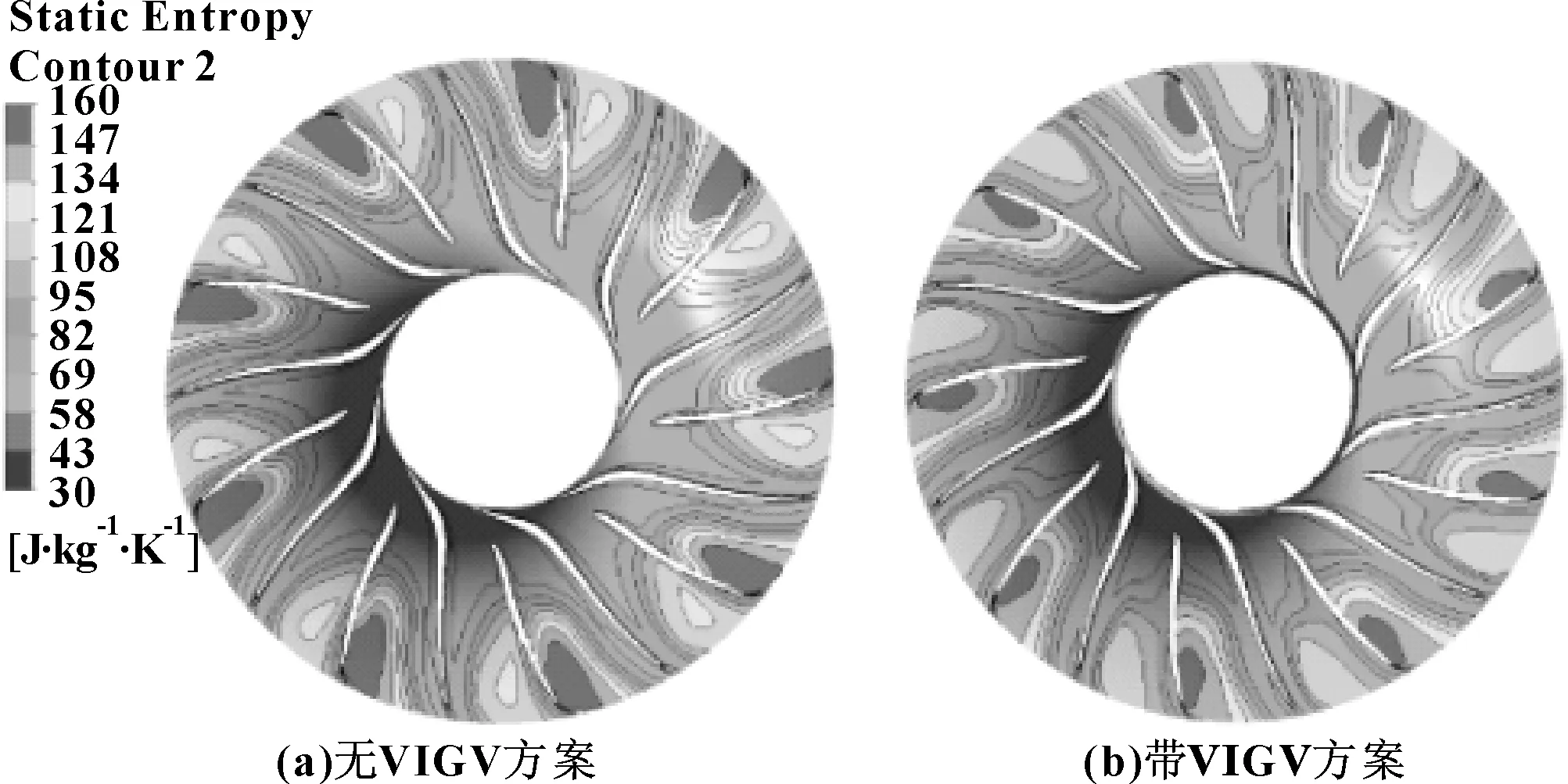

熵增是表征流动混乱程度的参数,高熵增伴随更高的损失。图11为两方案高压压气机叶轮50%叶高截面的静熵分布,带VIGV方案高熵区域面积更小,这得益于该方案叶片中部更小的载荷。

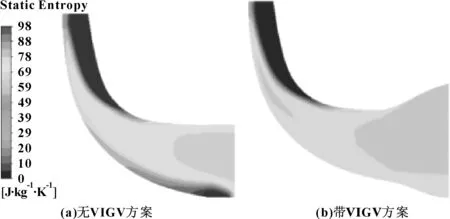

图12为两方案高压压气机叶轮子午面平均静熵,带VIGV方案的高压压气机进口附近熵值更低,这得益于上游导叶的整流作用。

图11 高压压气机50%叶高熵值云图

图12 高压压气机子午面平均熵值

4 结论

文中为氢燃料电池的两级同轴离心压气机设计了可调进气导叶,并用CFD的方法获取了在某非设计工况条件下,压气机性能随可调导叶角度的变化规律,结果表明:

(1)随正预旋角度的增加,压气机提升,效率先提升后降低。

(2)相对于无VIGV的压气机,带VIGV压气机压比提高0.14,效率提升1.6%。压比的提升在于VIGV反预旋而提升的扭速;效率的提升源于VIGV的整流作用以及对叶片载荷的合理调整。

(3)增加可调进气导叶是提高两级离心压气机高效率范围的有效方法。