基于振动灵敏度的某商用车动力总成悬置改进

沈保山,刘治彩,王康

(无锡职业技术学院,江苏无锡 214000)

0 引言

动力总成的工作方式决定了它将作为一个较为强烈的振源,影响着车辆的NVH性能。而动力总成悬置系统除具备支撑动力总成质量、避免动力总成与周边附件发生干涉的基本功能外,减少动力总成与其支撑部件间的振动传递也是其主要功能之一。合理的匹配设计,不仅可以有效衰减振动,提高车辆的NVH性能[1],而且能够延长动力总成的使用寿命。但是,对在产车辆性能提升的过程中,受成本、服务、空间布置、通用性、开发周期等因素影响,无法对整个悬置系统进行全新开发,如何在改动较小的情况下,明显提升车辆的NVH性能成为了需要重点解决的问题。

本文作者在对悬置各安装点进行振动灵敏度分析后,明确了前悬置位置对车身关键点振动影响较大,然后利用能量解耦及多目标优化算法,以前悬置刚度为变量,以频率分离和解耦率为约束条件,以解耦率加权和最大为目标函数,进行了悬置系统的优化,并完成了振动性能试验测试,验证了改进效果。

1 整车振动问题简介

1.1 现象描述

怠速(发动机转速约 600 r/min)时,车身抖动较大,且持续存在。在驾驶员座椅导轨处布置振动加速度传感器进行测试,测试结果显示,抖动频率约为30 Hz,与发动机二阶激励频率相吻合。

1.2 原因分析

通常,对于整车抖动的系统问题,需要分别分析振动源和传递路径。文中振动问题的振动源较为明显,即发动机对外做功产生的二阶振动激励。该激励通过悬置—车架—车身悬置—车身—座椅等部件将振动传递至人体。在对动力总成悬置及车身悬置隔振测试中发现,动力总成悬置的综合隔振率低于70%。动力总成悬置隔振率低是引起整车怠速抖动的主要原因。

2 关键点振动灵敏度分析

为了兼顾成本及效率,保证整改效果,文中利用HyperMesh软件建立了包含车架总成(含发动机悬置支架)、车身悬置、车身总成等部件的有限元模型,如图1所示。在动力总成4个支撑点上施加一定频率范围的单位载荷的扫频激励,以座椅导轨安装点为响应点,求解系统的振动传递函数如图2、图3所示,考察车内关键点对主悬置点的灵敏度。

图1 传函计算有限元模型

图2 动力总成左前(后)-座椅导轨路径振动传递函数

图3 动力总成右前(后)-座椅导轨路径振动传递函数

由图2和图3可以看出,在怠速频段附近,座椅导轨的振动对前悬置激励的灵敏度较大,即提升前悬置的隔振性能对降低车身抖动问题更有效果。因此,文中在保证后悬置结构不变的情况下,重点通过优化前悬置刚度,提升悬置隔振性能,从而提升乘坐舒适性。

3 悬置系统的优化

该动力总成支撑为四点悬置,悬置的局部坐标U、V、W分别与整车坐标系X、Y、Z对应,即悬置与水平面夹角为0°。

3.1 数据准备

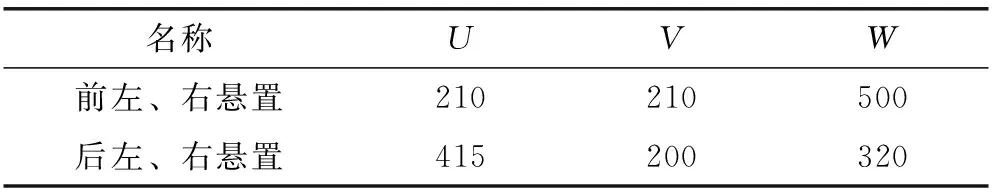

悬置系统优化所需的参数包括动力总成的质量、质心、转动惯量及悬置刚度等。文中利用惯性参数识别试验台测得动力总成各参数,具体数值见表1。采用刚度测试试验台获得各悬置的各向刚度,具体数值见表2,其中局部坐标U、V、W分别与整车坐标系X、Y、Z对应。

表1 动力总成惯性参数

表2 悬置各主轴动刚度 N/mm

3.2 原悬置系统解耦计算

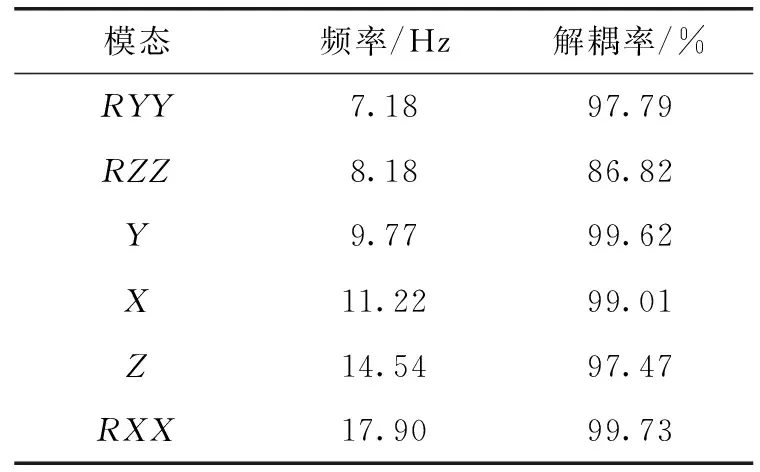

根据上述参数,使用ADAMS软件运用能量解耦理论进行解耦计算[2],计算结果见表3。

表3 前六阶频率和解耦率

由计算结果可知,第一、三阶解耦率低于75%,且第一、二阶频率间隔较小,不符合频率分离和解耦要求。

3.3 前悬置刚度优化及效果

使用MATLAB编写多目标优化程序[5],得出最优的一组动刚度组合,圆整后的前悬置X、Y、Z方向的刚度值分别为488、488、1 200 N/mm,并将优化后的动刚度输入ADAMS中,进行动力总成悬置系统计算,计算结果见表4。

表4 优化后方案的固有频率和解耦率

由表4可知前六阶解耦率均大于85%,主方向的频率间隔大于2 Hz,次方向的频率间隔均大于1 Hz,满足频率分离和解耦要求。

4 试验验证

试验之前,首先对目标车辆进行热车,将冷却液的温度升到70 ℃。然后,将数据采样频率设定为512 Hz,按照试验信号记录时间不低于1 min的要求,采用多通道数据采集系统分别测试前、后悬置在怠速及缓加速工况下主、被动侧的加速度及怠速时座椅导轨的加速度。经过数据处理得到以下结论:

(1)怠速工况,动力总成悬置的综合隔振率达到了86.92%,较改进前提升了17.50%,其中前悬置的综合隔振率提升了20.3%,悬置隔振率得到较大提升;

(2)缓加速工况没有出现共振现象;

(3)怠速时,座椅导轨处的振动烈度由4.2 mm/s降为1.9 mm/s,改善明显。

5 结论

(1)通过对座椅导轨振动加速度、动力总成悬置隔振、车身悬置隔振等的测试,明确了动力总成悬置系统隔振率低是产生整车抖动问题的主要原因,为怠速振动问题的解决提供了思路;

(2)通过建立包含车架总成、车身悬置、车身总成等部件的有限元模型,计算了从悬置点到座椅导轨安装点的振动传递函数,并结合原悬置隔振测试结果及实际生产需要,确定了通过改变前悬置来提升悬置系统隔振性能的思路;

(3)利用能量解耦合多目标优化算法,得到了前悬置各向刚度的最佳值,并对新悬置系统的解耦率进行了预测,为悬置系统隔振性能的优化匹配提供了方法;

(4)悬置系统的隔振试验及导轨安装点的振动测试结果表明,该方法能够在产品改动较小的情况下,明显提升悬置系统的隔振及车辆的NVH性能,对产品改进具有较大的工程指导意义。