双排气系统三效催化转化器性能仿真分析

李光明,邹汝红,李煜,黄启科

(1.邵阳学院机械与能源工程学院,湖南邵阳 422004;2.高效动力系统智能制造湖南省重点实验室,湖南邵阳 422004)

0 引言

20世纪90年代,随着有限元方法的出现,在排气系统的CFD研究上, JEONG等[1]对自动催化剂的设计进行优化,从反应流体动力学和化学反应的同步观点出发,利用催化剂的多维性能预测和湍流反应流模拟相结合的方式来评价该方法的优越性。帅石金等[2]通过简化蜂窝载体模型完成了对催化转化器流场的数值模拟;宋金瓯等[3]根据催化转化器在工作状态下的瞬态特征提出了改进方案;黄震等人[4]通过研究多种催化转化器的数值模拟结果,对其中的气流流动机制和影响速度场分布的因素进行了归纳总结。

三效催化转化器是汽油车上最常用的排气系统催化净化装置之一,在这个装置中,汽油车排气中的三种主要污染物 CO、HC、NOx能同时被高效率地转化。在转化过程中,温度场、压力场和速度场对三效催化转化器转化污染物的性能有很大的影响。本文作者从流场仿真出发,基于CFD理论和排气系统理论,利用ANSYS CFX软件对双排气系统内部流场进行模拟分析,根据双排气系统温度场和速度场的模拟结果,从而得到温度场和速度场对三效催化转化器性能的影响,具有较好的理论和实际意义。

1 双排气系统三效催化转化器仿真模型

1.1 控制方程的建立

在双排气系统中三效催化转化器的流场模拟中,主要用到能量方程、动量方程、质量守恒方程和k-ε湍流方程。

1.1.1 能量方程

(1)

1.1.2 质量守恒方程

(2)

1.1.3 动量方程

(3)

1.1.4k-ε湍流方程

(1)k方程

(4)

式中:k为湍动能;ε为湍动耗散率;ρm为气相密度,其表达式为

ρm=αs+(1-αs)ρg

(5)

μt,m为湍流黏度,其表达式为

(6)

(2)ε方程

(7)

1.2 网格模型的建立

图1为双排气系统三效催化转化器网格模型,文中网格划分一共划分了44 180个节点和203 955个网格。

图1 网格模型

1.3 仿真设置与流程

在Basic Setting下的Location处选择b36,在流体材料设置处把流体设置为Air Ideal Gas(理想气体),在Heat Transfer(热传递属性)栏选择Thermal Energy(热能)。在Turbulence湍流模型处选择K-Epsilon模型。将Mass And Momentum(流量和质量)设置为Mass Flow Rate(质量流量),将入口质量流量设置为0.072 kg/s,湍流强度为中等强度(5%)。将Heat Transfer设置为Static Temperature(静态温度),入口温度等于750 ℃。将Mass And Momentum设置为Average Static Pressure(平均静压力),Relative Pressure(相对压力)设置为一个标准大气压101.325 kPa。将传热系数设置为15 W/(m2·K),外界温度设置为25 ℃。

Solver Control求解控制界面,将最大迭代次数设置为1 500步,相应变量的收敛残差设为0.000 001。

2 仿真分析结果与讨论

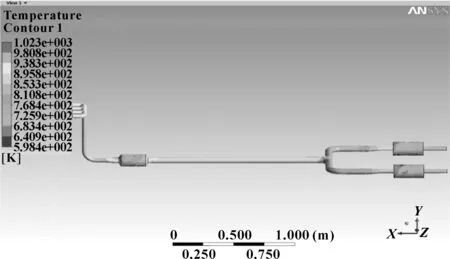

双排气系统三效催化转化器的温度场分布情况如图2所示。由图2可知,排气系统三效催化转化器的温度分布都没有均匀分布,且温度分布情况与各管气流流量和管径有关。

图2 双排气系统三效催化转化器温度场分布

气流经过排气歧管时温度从进口温度1 023 K降低至938.3 K,但由于排气前管集合了排气歧管各支管的气流,温度较排气歧管会有所升高;排气中管的支管温度较总管会有所降低。直径较大的三效催化转化器和消声器的温度都较低,三效催化转化器与排气中管的连接处和排气中管与消声器的连接处的温度都有升高。从图中还可以看出排气前管的温度最高,达到980.8 K,消声器的温度最低。从总体来看,温度还是沿着排气管逐渐降低。

双排气系统中三效催化转化器的压力场分布情况如图3所示。从图3中可以看出,压力在排气系统进口处最大,沿着排气管逐渐下降,到达出口处时压力达到最小。从图中还能看出压力损失主要集中在排气歧管和排气前管。排气系统在图中状态下总压降为7 500 Pa,气流经过排气歧管时最大压力达到了105 500 Pa。经过排气前管时出现了一个比较大的压力损失,并且出现了明显的分层现象,压力分布非常不均匀,压力损失达到了2 200 Pa。气流经过三效催化转化器时亦存在压力分布不均匀的现象,其压力损失为800 Pa。排气中管和消声器及其尾管部分的压力分布均匀,压力损失较小,其中消声器进出口处的管道直径变细是其产生压降的原因之一,压降为800 Pa。

图3 双排气系统三效催化转化器压力场分布

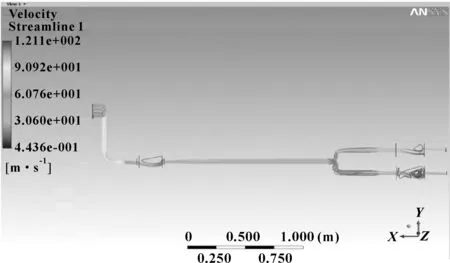

排气系统中三效催化转化器的速度场分布情况通过速度流线图(图4)和速度矢量图(图5)表示。

图4 双排气系统三效催化转化器速度场流线

图5 双排气系统三效催化转化器速度场矢量

从流线图中可以看出,气流从排气歧管进入到排气前管后速度会升高,从排气中管总管进入支管后速度会降低。在排气系统中排气前管内的速度是最大的,在管道弯角处达到了90.92 m/s,结合流线图,排气前管弯角处的速度方向并没有沿着管道方向。气流在三效催化转化器和消声器中,高速气流与壁面发生碰撞以及气流转向流动等原因,产生了很多大小不等的涡流,而涡流是造成气流产生能量损失的一个重要原因,这也就解释了三效催化转化器和消声器的压力损失会比较大的原因。两消声器的流线密度不同,说明排气系统在排气时并不会平均分配气流。其余部位速度分布均匀,没有出现紊流现象。

3 结束语

文中通过使用ANSYS CFX软件对双排气系统进行了流场分析,得到了双排气系统中温度,压力和速度的分布情况。根据分析结果得到双排气系统的总压力损失为7 500 Pa;排气前管的压力分布不均匀,压力损失达到2 200 Pa且出现了排气不畅的现象,把三效催化转化器放到整个排气系统中进行仿真研究,这对三效催化转化器转化性能的提升研究具有很重要的意义。