色母粒法制备聚乳酸色丝的研究

潘晓娣,钱明球,戴钧明,2,严 岩,2

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

PLA色丝的研究主要集中在纤维及织物的染色工艺上,由于PLA纤维与涤纶同属聚酯类纤维,同样适合用分散染料染色[1-2],但其染料上色率低,染深性差,色彩鲜艳度不高,且PLA纤维不耐湿、热和碱,以上条件会加快纤维降解,降低纤维的力学性能,严重影响PLA纤维及其织物在纺织领域的推广[3-4]。

采用色母粒法制备PLA色丝,纤维本身已具有产品所需的颜色,不需要染色处理,既降低了能耗,又没有三废污染,生产成本低。目前,PLA色母粒大多用于生产注塑级PLA产品,纺丝级PLA色母粒的报道较少,且其分散剂存在配方复杂或添加量较多的问题。本文采用单一分散剂聚乙烯蜡,制备纺丝级色母粒,以制备可纺性良好的PLA色丝。

1 试 验

1.1 原料

聚乳酸切片,纤维级,美国NatureWorks公司,特性黏度1.306 dL/g,熔点167 ℃;颜料,红色(牌号SG-AT Gz)、黄色(牌号ATX 409 Gz)、蓝色(牌号B2G-AT Gz),科莱恩公司;分散剂,聚乙烯蜡,牌号Luwax A,巴斯夫公司。

1.2 仪器设备

相对黏度仪,Y501型,美国Viscotek公司;差示扫描量热仪,DSC 7型,美国Perkin-Elmer公司;热失重分析仪,TGA 7型,美国Perkin-Elmer公司;母粒过滤性能测试仪,FCC 3型,龙口华瑞机械公司;毛细管流变仪,Rosand RH 7型,英国Malven公司;自动强伸仪,Statimat M型,德国Textechno公司。

1.3 色母粒制备

以PLA切片为载体制备色母粒,色母粒加工工艺流程示意图如图1所示。

图1 色母粒生产流程示意图

首先将载体PLA切片加入磨盘式磨粉机磨粉,由出料风机将粉体送入振动筛,筛分出粒径大于60目的PLA粉料,然后把PLA粉料、颜料(添加质量分数为20%)和聚乙烯蜡按比例分别加入高速混合机中搅拌一定时间使物料混合均匀,混合料经失重称定量喂入双螺杆挤出机,物料经熔融、剪切混合、脱挥、再剪切等步骤,通过挤出机模头挤出,熔体细流经水槽冷却成固态,经吹风机吹干后进入切粒机切成所需尺寸的粒子(为保证PLA色丝纺丝过程顺利,色母粒粒子尺寸应与PLA切片保持一致或相近),最后在振动筛中筛分后进入料仓,得到色母粒成品。

1.4 PLA色丝纺制

采用UDY-DT路线,在自制小纺丝机、自制平牵机上考察了色母粒法制备PLA色丝的可纺性和牵伸性能。

纺丝流程示意图如图2所示,共纺制了三种颜色(红色、黄色和蓝色)、不同色母粒添加量(0.125%、0.25%、0.5%、1.25%、2.5%、3.75%、5.0%)的PLA色丝,主要工艺参数:UDY纺丝速度1 000 m/min,箱体温度230 ℃,纺丝组件为圆形24 f,孔径0.3 mm,长径比3。

图2 PLA色丝纺丝流程图

牵伸主要工艺参数:牵伸速度450 m/min,上热辊70 ℃,下热辊90 ℃,热板100 ℃,牵伸总倍率3.40。

1.5 分析测试

1.5.1 特性黏度

测试温度(25±0.1)℃,溶剂为苯酚-四氯乙烷(质量比为3∶2)。

1.5.2 DSC热性能

在氮气氛围下,以10 ℃/min升温至290 ℃,保持5 min,然后以400 ℃/min降温至25 ℃,保持5 min,再以10 ℃/min升温至290 ℃,保持5 min,最后以10 ℃/min降温至100 ℃。

1.5.3 热失重性能

在氮气氛围下,以10 ℃/min的升温速率从室温升至600 ℃。

1.5.4 过滤性能

首先加入100 g PLA切片,待加料料斗空且挤出螺杆刚好可见的时候,加入按工艺比例混配的切片2 kg(色母粒添加量50.0%),100 s后记录初始压力P0(MPa),待料尽后再加入100 g PLA切片,100 s后记录最终压力P1(MPa),色母粒中颜料质量为m(g),压滤值FPV=(P1-P0)/m。试验采用12 um 过滤网。

1.5.5 流变性能

模头直径0.5 mm,长径比4。测试前需干燥切片。分别对空白PLA切片和加了色母粒的PLA共混切片(色母粒添加量5%)进行流变性能测试,测试不同温度(225 ℃、230 ℃、235 ℃、240 ℃)下不同剪切速率(2 000 s-1、4 000 s-1、5 500 s-1、7 000 s-1、8 500 s-1)的流变性能。

1.5.6 纤维力学性能

按《GB/T 14344—2008化学纤维长丝拉伸性能试验方法》标准测试方法测试纤维的力学性能。

2 结果与讨论

2.1 PLA色母粒制备

2.1.1 PLA色母粒制备工艺温度确定

在不同螺杆温度条件下进行PLA色母粒制备,确定其最佳工艺温度。设定主机转速180 r/min,喂料速度15 kg/h。表1为红色PLA母粒特性黏度随螺杆加工温度的变化。

表1 不同螺杆工艺温度下的红色PLA母粒特性黏度

在不同螺杆温度条件下制备红色PLA母粒,其特性黏度值均满足纺丝要求,结果如表1所示,在工艺4条件下制备的色母粒,其特性黏度降最低,为0.193 0 dL/g,但此温度下熔体的流动性不好,挤出成型效果差,故红色PLA母粒加工温度不宜低于220 ℃,最终确定采用工艺3进行色母粒加工,制得了红色、黄色和蓝色三种颜色的PLA色母粒,颜料含量20%。色母粒的主要性能指标如表2所示。

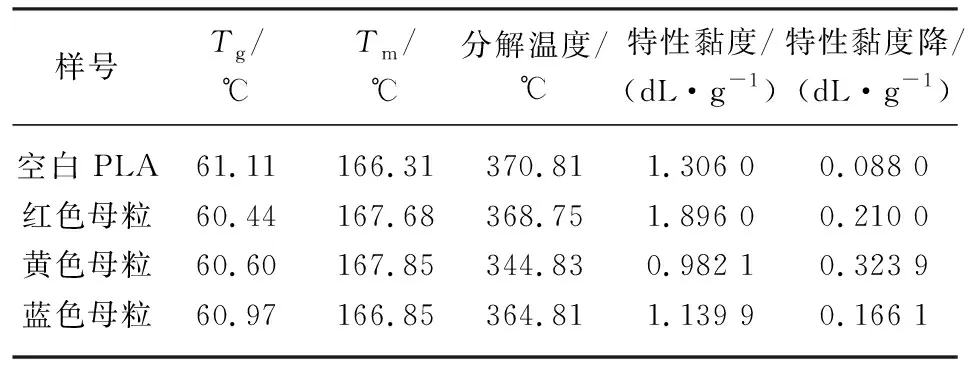

表2 PLA色母粒的主要性能指标

PLA色母粒的玻璃化转变温度(Tg)和熔点(Tm)等指标与空白切片差异不大,说明色母粒的加工过程并未影响其热性能;由热分解行为可知,红色PLA色母粒的耐热性能最好,与空白PLA切片接近,黄色PLA色母粒的耐热性能相对较差;由特性黏度数据可知,蓝色母粒的特性黏度降最小,黄色母粒的特性黏度降最大,说明在相同的造粒温度条件下,黄色母粒的耐热性差,与其热分解数据结果基本相符,故生产黄色母粒时应适当降低工艺温度以降低特性黏度降。

2.1.2 PLA色母粒制备中分散剂含量控制

在色母粒生产中,聚乙烯蜡通常起润滑分散的作用,高聚物中加入颜料后,熔体的加工流动性会有不同程度的降低,聚乙烯蜡一方面能够减小聚合物分子链的缠结作用,给予物料高流动性,改善加工性能,另一方面能够润湿颜料粒子,改善颜料与聚合物的界面状态,促进颜料的分散。聚乙烯蜡的加入量应控制在合适范围,能保证充分润湿颜料粒子即可,加入量若过少,色母粒的压滤值会明显增大,不能较好的润滑颜料,不利于色母粒生产。

色母粒的加入应尽量不影响切片的可纺性和纤维的物理性能,目前通常用压滤值来评价色母粒的质量[5]。压滤值表征加入色母粒后纺丝熔体的过滤性能,过滤性能的好坏直接影响过滤器和纺丝组件的更换周期,用压滤值来判断色母粒中颜料分散的微细化程度和均匀性,压滤值越大,说明色母粒中颜料的分散性越差[6]。一般母粒厂要求母粒压滤值小于0.15 MPa/g。

由表3结果可知,聚乙烯蜡的含量为1.5%~2.5%时色母粒的压滤值均符合使用要求,但考虑实际生产,PLA色母粒中聚乙烯蜡的含量可控制在1.5%左右,加入量若过多,会导致熔体黏度降低,不利于纺丝。

表3 不同聚乙烯蜡含量下PLA色母粒的压滤值 单位:MPa/g

2.2 PLA色丝制备

2.2.1 流变性能研究

纤维的加工成型与聚合物的流变特性息息相关,因此了解聚合物的流动过程对于选择合适的加工工艺具有重要的意义,纺丝前必须对聚合物熔体在某一特定条件的表观黏度有所了解,利用流变曲线可以得到这方面的数据[7]。PLA主要通过熔融纺丝的方法进行纺丝成型,所以通过熔体在毛细管中的流动行为来模拟熔体经过纺丝螺杆后在喷丝孔中的流动形态具有指导意义。

如图3所示,从表观黏度与剪切速率的关系来看,熔体均为切力变稀型,即表观黏度随剪切速率的增加而降低,熔体黏度随着温度的升高而降低。高分子流动主要是通过链段的协同位移移动来实现的,随着温度的升高,分子热运动的能量增加,可供移动的空穴也随之增加和膨胀,使得链段的移动阻力减小,熔体黏度随温度的增加而降低,因此在纺丝加工中可以依靠调节温度来调节纺丝熔体的黏度[8]。

由图3还可以看出,在相同温度条件下,共混熔体的表观黏度较空白熔体小,这是由于颜料粒子均匀地分散在基体熔体间,起到增塑剂的作用,有效减少了分子链的相互作用力,使表观黏度下降。当剪切速率在5 500~8 500 s-1时,两种熔体的表观黏度趋于一致,说明PLA色丝与空白PLA纤维的纺丝工艺相近,但由于颜料的存在,纺制PLA色丝时其纺丝温度应比空白PLA纤维的纺丝温度稍低。

图3 流变性能

黏流活化能(Eη)反映聚合物熔体黏度对温度的敏感程度,Eη越大,说明聚合物对温度变化的敏感程度越大[9]。在温度变化不大的范围内,由于聚合物的熔体黏度与温度的关系符合Arrheniuus方程[10]:η=Aexp(Eη/RT),lnη与1/T呈线性关系,通过计算可得Eη值,结果如表 4 所示。

从表4数据可知,有色PLA熔体的黏流活化能值大于空白PLA熔体,说明其表观黏度对温度的敏感性高,在纺丝过程中,温度控制相对严格,以防由于黏度变化影响纤维质量。

表4 不同剪切速率下PLA的黏流活化能Eη 单位:kJ/mol

2.2.2 PLA色丝可纺性评价

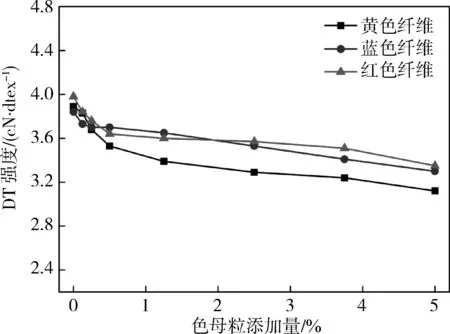

通过流变分析,选取230 ℃作为纺丝温度。由图4可知,在同一纺丝条件下,PLA色丝的黏度降比空白纤维大,且随着色母粒添加量的增加,无油丝黏度降逐渐增加。由图5可知,不同色母粒添加量条件下所得DT纤维的力学性能正常,均满足使用要求,但其断裂强度也随着色母粒添加量的增加而逐渐降低,这是由于颜料的加入造成了熔纺中的黏度降,加之颜料粒子在大分子间的存在,减弱了分子间作用力,使纤维强度受到影响。

图4 无油丝黏度降随色母粒添加量变化趋势图

图5 DT纤维强度随色母粒添加量变化趋势图

图6为添加色母粒纺丝时的组件压力变化情况(色母粒添加量5%),添加色母粒纺丝时组件压力稳定,纺制红色、黄色和蓝色PLA纤维时组件压力在 4 h 内分别上涨0.05 MPa、0.07 MPa和0.09 MPa,上涨幅度较小,说明色母粒中颜料分散均匀,没有对纺丝过程造成不良影响,同时观察纺丝时无断头和飘丝现象,可纺性良好。

图6 纺丝过程中组件压力变化趋势图

3 结 论

a) 开发了纺丝级PLA色母粒,色母粒的制备工艺温度为220 ℃左右,分散剂聚乙烯蜡的添加量为1.5%左右,制备的色母粒过滤性能好。

b) 采用自制色母粒纺制了红色、黄色和蓝色PLA色丝,纺丝过程正常,可纺性良好,组件压力平稳,4 h内上涨0.05~0.09 MPa;添加色母粒会使纤维的力学性能下降,色母粒添加量为5%时,DT纤维的断裂强度下降14.06%~19.79%,故实际生产过程中,在保证色母粒压滤性能的前件下,应尽量提高色母粒中颜料含量,降低纺丝时色母粒的添加量,以减小色母粒对纤维性能的影响。